锚拉式拉森钢板桩加固技术在边坡支护中的设计与应用

2022-04-16姜千鹿中国交建国际工程分公司

◎ 姜千鹿 中国交建国际工程分公司

边坡支护措施的选择通常涉及岩土工程、结构力学以及施工技术等多学科,且直接关系到项目成本、施工周期以及工程质量和安全。支护结构选择不当导致边坡失稳、土体滑移、相邻结构及地下设施变位等问题。本文讨论的工程中支护系统距离后方构筑物最小距离仅有2m,采用拉锚式钢板桩支护,同时结合长螺旋钻机引孔技术,可以有效的减少钢板桩插打时对后方房建建筑物稳定性的影响,可供类似工程参考。

1.工程概况

哈姆瑞亚渔人码头项目位于阿联酋沙迦,码头主体结构为四层预制混凝土方块,码头基础为800mm厚块石抛石基础,码头后方回填10kg-1000kg棱体以及500mm厚50mm-150mm块石倒滤层。

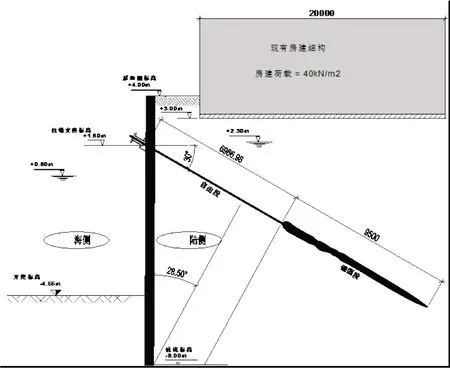

图1 码头及支护系统平面图

项目现场沿码头方向,距离前沿线11m至15m处建有一座鱼市场,为单层钢筋混凝土结构。该房建基础位于陆域边坡最小距离仅2m,且码头基槽开挖的路侧放坡线将直至该房建基础下方。为确保码头施工过程中房建结构稳定性,需对现有边坡进行临时支护。

2.临时支护系统选择

项目所在港池主要为砂岩地质,砂岩是一种沉积岩,由沙层、矿物颗粒和粘合基质组成,其中粘合基质包括胶结物和碎屑杂基两种组分。砂岩多沉积在水环境和沙漠地层的顶部,多孔易渗透,受较大外力作用下易劈裂和破碎。考虑项目综合造价、地质情况及施工周期,采用钢板桩可有效控制施工成本,且施工周期短,施打工艺简单,可以大大提高施工效率。

3.钢板桩结构设计

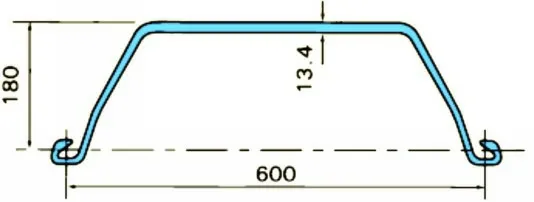

根据港池地质情况,拟采用拉森SP IIIw型钢板桩进行边坡防护。钢板桩材料等级为S235JR,长度为12 m,单片宽度600 mm,腹板厚度13.4mm,桩顶高程为4.0m,桩底-8.0m。码头基槽开挖设计高程为-4.55m,桩底距离基槽最小深度为3.45m。后方房建单体长约70m,宽约20m,荷载按40kN/m2考虑,因此需要在支护结构上部增加锚定结构。由于钢板桩支护系统距离现有房建结构仅为2m,需采用地下打设锚杆并注浆加固工艺进行钢板桩锚定系统的施工。见图2。

图2 钢板桩及拉锚系统断面图

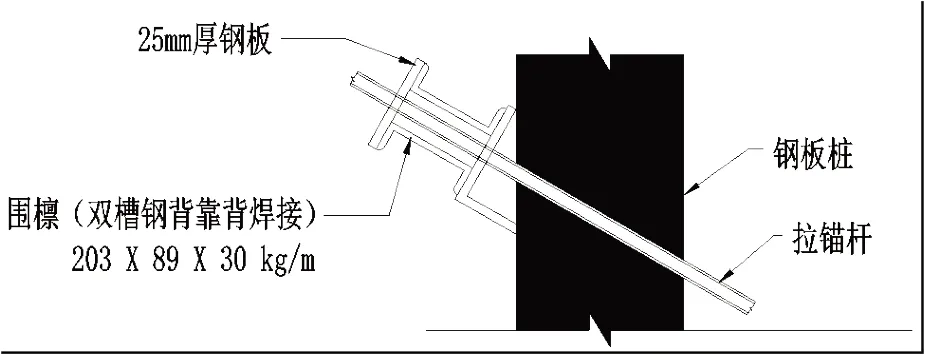

锚定台座焊接在钢板桩高程1.8m处,距离钢板桩顶部2.2m,采用203mm*89mm等级为S355 JR双槽钢与25mm厚钢板对焊而成,沿码头方向每2.4m布设一组。杆体由3根直径15.24mm锚杆组成,与水平方向呈30度角,其中自由段长度约7m,锚固段长度为9.5m。见图4。

图4 锚定支座详图

4.施工工艺

采用钢板桩进行基槽边坡防护时,要充分保证钢板桩的入土深度,锚杆的锚固长度以及钢板桩之间的咬合,避免因钢板桩咬合不牢在涨潮落潮时导致墙后土体被冲刷,从而影响房建基础稳定性。为减少钢板桩打设时的震动对后方房建墙体产生破坏,在钢板桩打设前需进行引孔。常见的桩基引孔工艺有射水法,静力压桩法以及预钻孔法。预钻孔法是采用螺旋钻机预先在指定位置进行钻孔,再在预先钻好的孔位上进行桩基施打,可明显改善挤土效应,减少地基土变位以及对周边环境的影响。本项目在试桩过程中由于钢板桩在砂岩地质上入岩较为困难,同时考虑振动打设时会对后方房建单体产生破坏,因此选择螺旋钻机进行预先引孔。

工艺流程:插打定位钢板桩→旋挖钻引孔→插打钢板桩→打设锚杆→注浆锚固→安装锚定台座并拉锚固定→开挖卸载及钢板桩位移监测→拉锚系统拆除→拔除钢板桩。

5.施工作业

本工程打插钢板桩主要使用75t履带吊与ICE 416L液压震动锤进行。引孔设备采用500 mm直径长螺旋钻机,引孔数量和间距通常根据实际地质情况确定。

(1)测量定位。测量员开展钢板桩轴线测量放线,在地面上插入定位钢筋标识起点并用测量绳进行轴线标记后,进行定位钢板桩的插打。

(2)钻机引孔。钢板桩位置在地面标记好后,螺旋钻机在孔位处驻位并调整钻杆垂直度。钻孔过程中应观察钻出土壤的色泽和状态,分辨土质、钻孔深度是否达到要求。不得超钻或破坏和穿透持力层造成桩端承载力无法满足设计要求。

(3)钢板桩插打。履带吊通过3m长吊索将钢板桩吊起并移至插打位置处,辅以人力扶持插入定位钢板桩的锁口内。插入时动作需缓慢,防止锁口破坏。插入后稍松吊索,使钢板桩凭自重滑入,插入一定深度并站立稳定后用液压震动锤锤入设计标高。钢板桩插打过程中,应对钢板桩的垂直度及时进行校正,同时对后方房建结构稳定性和裂缝进行实时观测。

图3 拉森 SP IIIW型钢板桩截面尺寸

(4)打设锚杆。钢板桩打设完成后,将海侧原地面标高降至+1.3m,即锚定台座位置下方0.5 m 处。使用乙炔在露出的钢板桩表面切割150mm*150mm方形孔洞后,采用KR806-3D型钻机,将直径120mm钻杆按照设计图纸调整好角度后,插入方形空洞开始钻进。为防止钻杆钻进过程中出现土壤扰动,采用15m的套筒用于稳固入口处土体,并辅以射水系统防止土壤流失。在钻杆钻进过程中如遇到块石等障碍物,可调整钻杆角度或锚定台座位置进行处理。

(5)注浆锚固。钻孔至设计长度后,将锚杆和注浆管插入已钻好的孔洞内,并用拌合好的C25高强水泥砂浆进行灌注。水泥砂浆水灰比通常控制在0.55,即100kg高强水泥与55L水进行拌合而成。注浆应一直持续至注浆管内的水全部排出为止。

图5 KR806-3D型钻机钻孔图

(6)安装锚定台座并拉锚固定。因钢板桩插打后的轴线有一定偏差,因此围檩长度和锚定台座的尺寸需根据现场实际测量数据进行制作。围檩和锚定台座焊接完成,水泥浆强度达到设计70%强度后,即可进行拉锚作业。

(7)开挖卸载及位移监测。拉锚完成后,应在钢板桩顶端每隔10m设置位移观测点,然后进行钢板桩海侧土体开挖。开挖宜分层进行,严禁超挖桩前覆土。在开挖过程中应监测钢板桩的桩顶位移,以及路侧原地面是否有沉降。如发现桩顶位移超过3cm,应立即停止开挖工作作业。

在钢板桩施工中,工程监测是保障工程质量和周边环境安全一个必不可少的环节。在监控过程中如发现锁口处有渗水及后方土体下沉情况,应尽快确定漏水点,将漏水点附近土体移除,换用袋装土进行回填。如漏水较为严重,可用袋装水泥代替袋装土用来进行临时止水。

(8)拉锚系统拆除。码头施工完毕,后方棱体填筑至+1.3m处时,可进行拉锚系统的拆除。首先用乙炔将外露的锚杆进行切割,再将焊接的拉锚支座和围檩进行切割移除。拉锚系统应分段拆除,拆除过程中应观测钢板桩在卸载围檩后的位移情况,防止后方土体发生较大位移影响房建结构的稳定性。

(9)钢板桩拔除。拉锚系统拆除完毕后,将码头后方棱体和回填土回填至设计标高后,开始钢板桩的拔除。钢板桩的拔除应按照顺序依次拔出,拔出过程中如发现后方土体有塌陷应立即停止作业、找寻原因并进行及时处理。

6.结语

综上所述,在选取边坡支护时,应综合考虑项目地质情况并充分考虑周围环境,如建筑物、道路管线情况,选用经济安全的边坡支护措施。对于码头施工时后方存在房建结构且距离开挖坡间距离较小时,宜采用钢板桩护坡结构进行边坡的临时防护,具有成本低,施工周期短,可周转,止水性强等优点。通过对工程所在地地质条件的深入研究,钢板桩趾前覆土厚度,桩后土体及地面荷载的计算,必要时可增加拉锚系统以减少桩顶弯矩及变形。钢板桩在打设过程中,为避免震动引起对后方结构物稳定性的影响,可在打设之前辅以引孔工作。引孔工艺可根据项目实际情况,选择经济高效的方法,可极大提高施工效率。但钢板桩属于柔性支护结构,在荷载过大时变形也较大,不易控制,且对地质条件和入土深度有所要求,使用前应根据周边荷载条件对钢板桩受力稳定性进行详细计算。