北京市家具制造业涉VOCs原辅料调查研究

2022-04-15王力明彭燕坤王宝成杨候剑

王力明,彭燕坤,王宝成,杨候剑

(北京市污染源管理事务中心,北京 100029)

北京市家具生产企业主要生产木质家具(77%)、金属家具(13%)和软体家具(10%)。涂饰工艺过程是家具制造业挥发性有机物(VOCs)排放的主要环节,含VOCs原辅材料主要包括涂料、胶粘剂、配套使用的稀释剂和固化剂等。

1 调查方法

本次调查采取全覆盖的形式,对北京市所有涉及涂饰工艺的家具制造企业的涉VOCs原辅料进行现场取样,送至北京建筑材料检验研究院有限公司进行委托检测,产品取样和检测按照《色漆和清漆 挥发性有机化合物(VOC)含量的测定 气相色谱法》(GB/T 23986—2009)[1]进行计算。

2 涉VOCs原辅料使用情况及检测分析

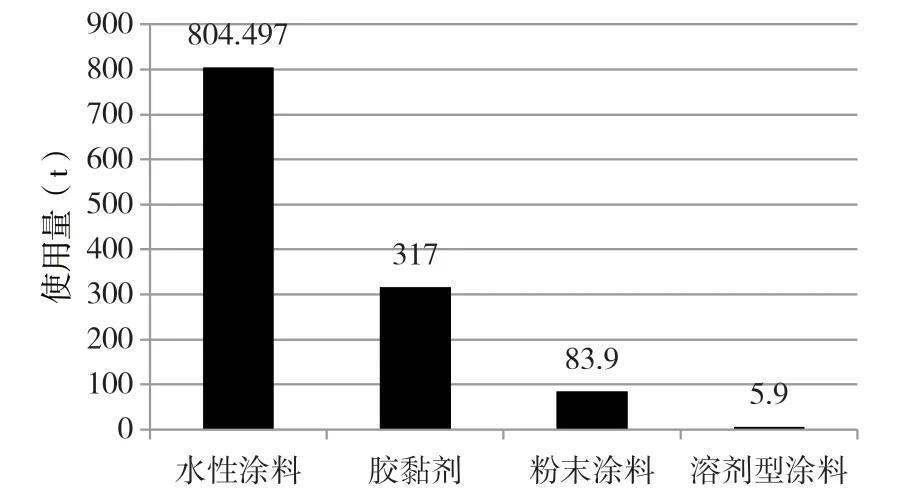

据调查,2019年北京市有家具制造企业98家,其中83家家具制造企业使用胶粘剂,20家企业涉及木器喷涂作业,6家企业涉及粉末涂料[2]。2019年家具制造企业涉VOCs原辅料使用情况如图1所示。

图1 2019年家具制造企业涉VOCs原辅料使用情况

由图1可知,从2017年1月1日起,北京市家具制造行业禁止使用有机溶剂型油性涂料喷涂工序,水性涂料已成为主要涉VOCs原辅料,但仍有极少部分溶剂涂料违规使用。

2.1 水性涂料检测分析

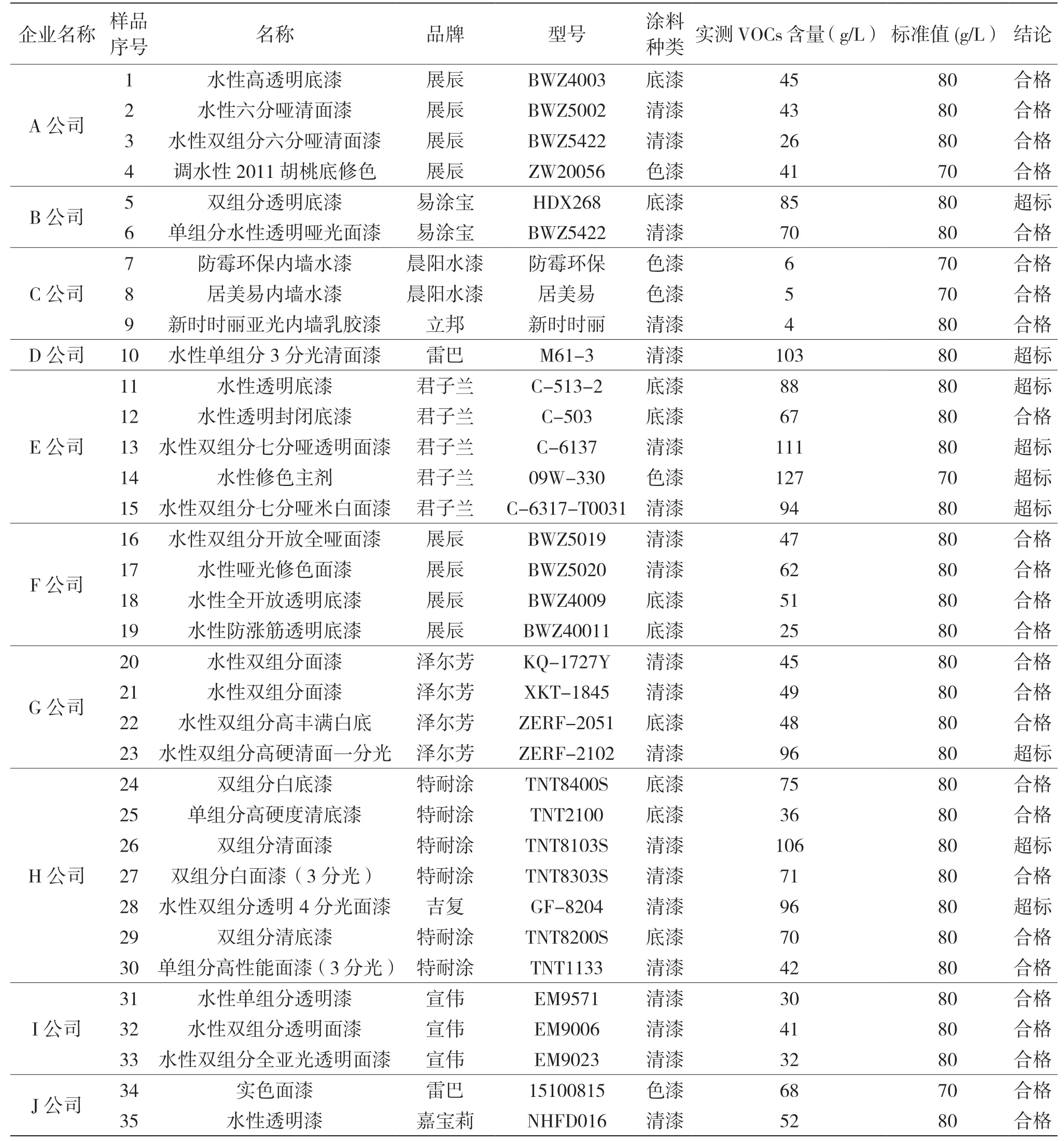

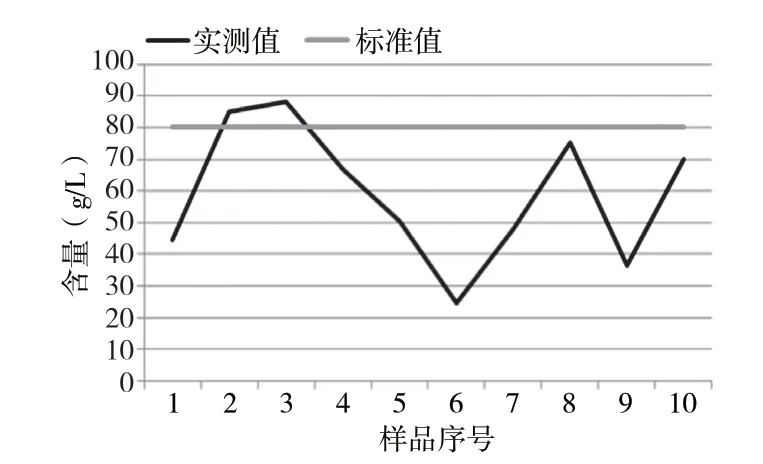

本次调研对北京市木质家具制造企业在用的水性涂料进行了抽样及VOCs含量检测,共涉及10家企业的35份水性涂料样品,检测结果如表1所示。

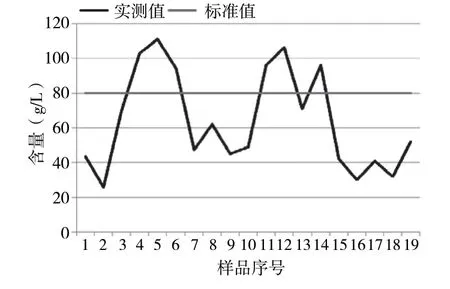

表1 水性涂料抽样检测结果

将检测结果与《木质家具制造业大气污染物排放标准》(DB 11/1202—2015)[3]进行对比分析,超标样品共有9份,占全部样品的四分之一,涉及5家企业6种品牌,涵盖底漆、色漆、清漆全部涂料种类。因此,在水性漆使用过程中,各企业距离北京市关于家具涂料的要求还有很大差距。通过对超标的样品进行进一步比较和分析,得出样品超标的原因有3点。

一是涂料种类的影响。如图2、图3所示,通过不同涂料种类VOCs与标准值的差异对比得知,底漆基本在标准线以下波动,而清漆在标准线上下波动较大,色漆由于样品较少不做定性分析。不同种类涂料发挥的作用不同。底漆是直接涂到物体表面作为面漆坚实基础的涂料,主要由成膜物质、填料、溶剂、助剂组成;清漆主要起到装饰和保护作用,由透明面漆和色精组成,对于漆的硬度、保色、附着力等要求最高。因此,漆料种类是影响VOCs含量的主要原因。

图2 底漆VOCs含量与标准值的差异

图3 清漆VOCs含量与标准值的差异

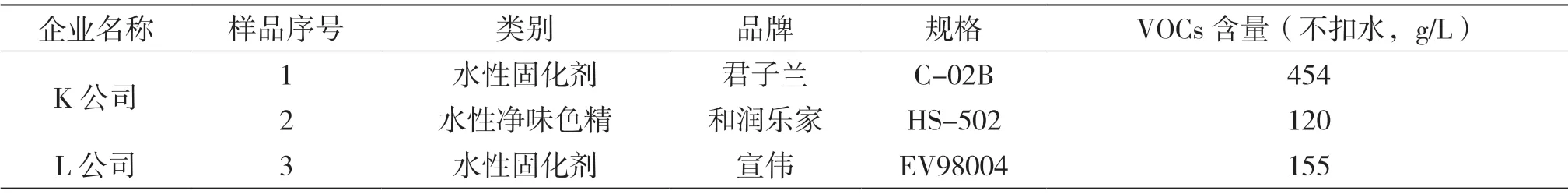

二是调漆的影响。单组分水性漆可直接用于喷涂工艺,双组分水性漆在喷涂前需要和稀释剂、固化剂、色精等助剂按一定比例搅拌均匀,而助剂的VOCs含量普遍高于水性漆,如表2所示。因此,双组分水性漆的即用状态下,VOCs含量会普遍升高。

表2 双组分水性漆助剂检测结果

三是产品质量的影响。不同品牌的水性漆产品质量存在差异,造成VOCs含量略有差异。

2.2 胶粘剂检测分析

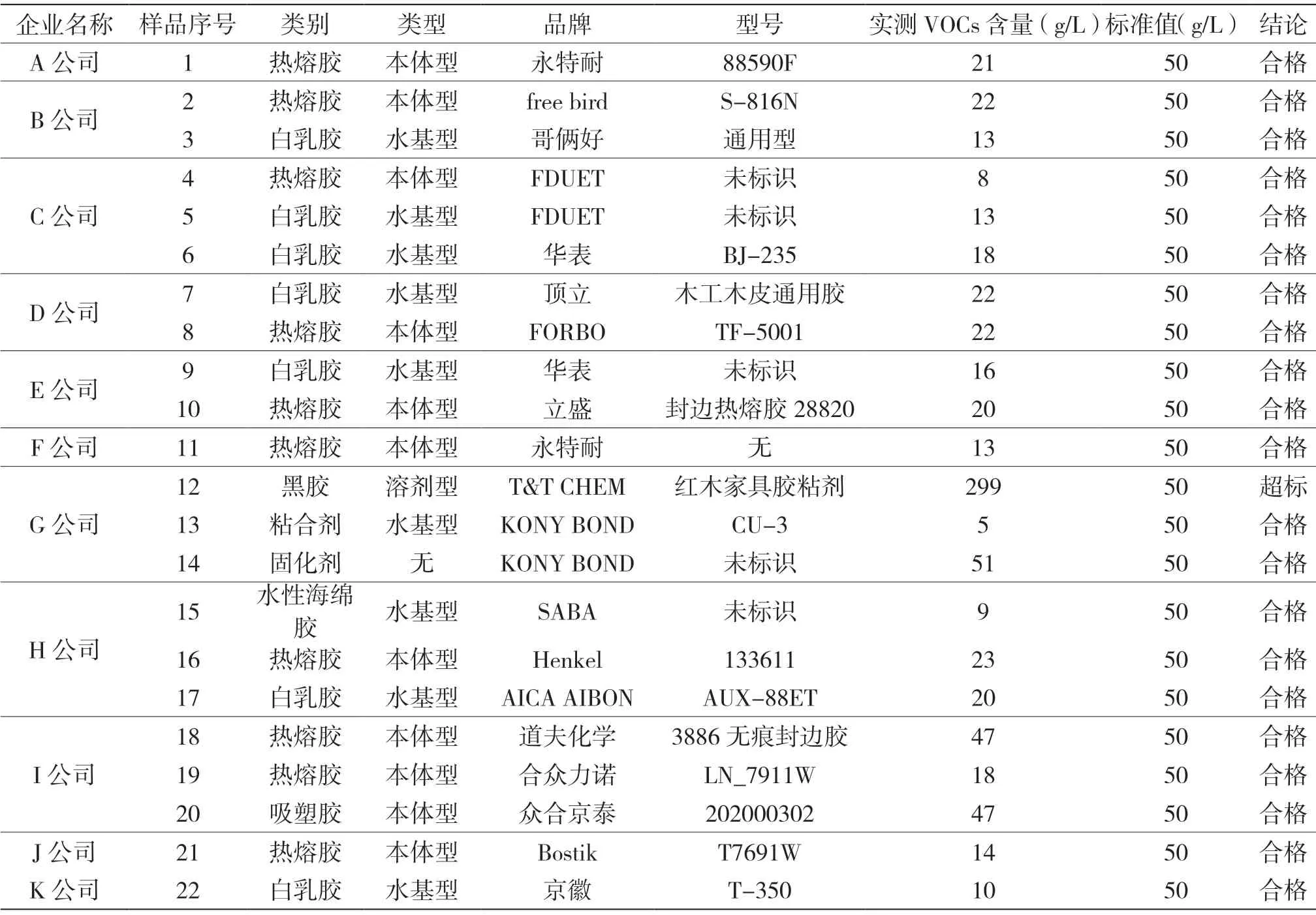

胶粘剂分为溶剂型、水基型和本体型,家具行业使用的胶粘剂种类繁多,主要包括白乳胶、热熔胶、喷胶和木材粘合剂等。本次调研对北京市家具制造企业在用的胶粘剂进行了抽样及VOCs含量检测,共涉及11家企业的22份样品,检测结果如表3所示。

表3 胶粘剂检测结果

将检测结果与《木质家具制造业大气污染物排放标准》(DB 11/1202—2015)进行对比分析,超标样品仅有2份。其中,12号超标样品属于溶剂型胶粘剂,其VOCs含量远远高于北京市“企业使用的处于即用状态的胶粘剂挥发性有机物含量应≤50 g/L”的要求;14号超标样品为13号样品的助剂,即用状态为粘合剂与固化剂按10∶1的比例进行混合,因此即用状态在标准范围内。其余的20份水基型胶粘剂和本体型胶粘剂全部符合标准。

2.3 其他原辅材料检测分析

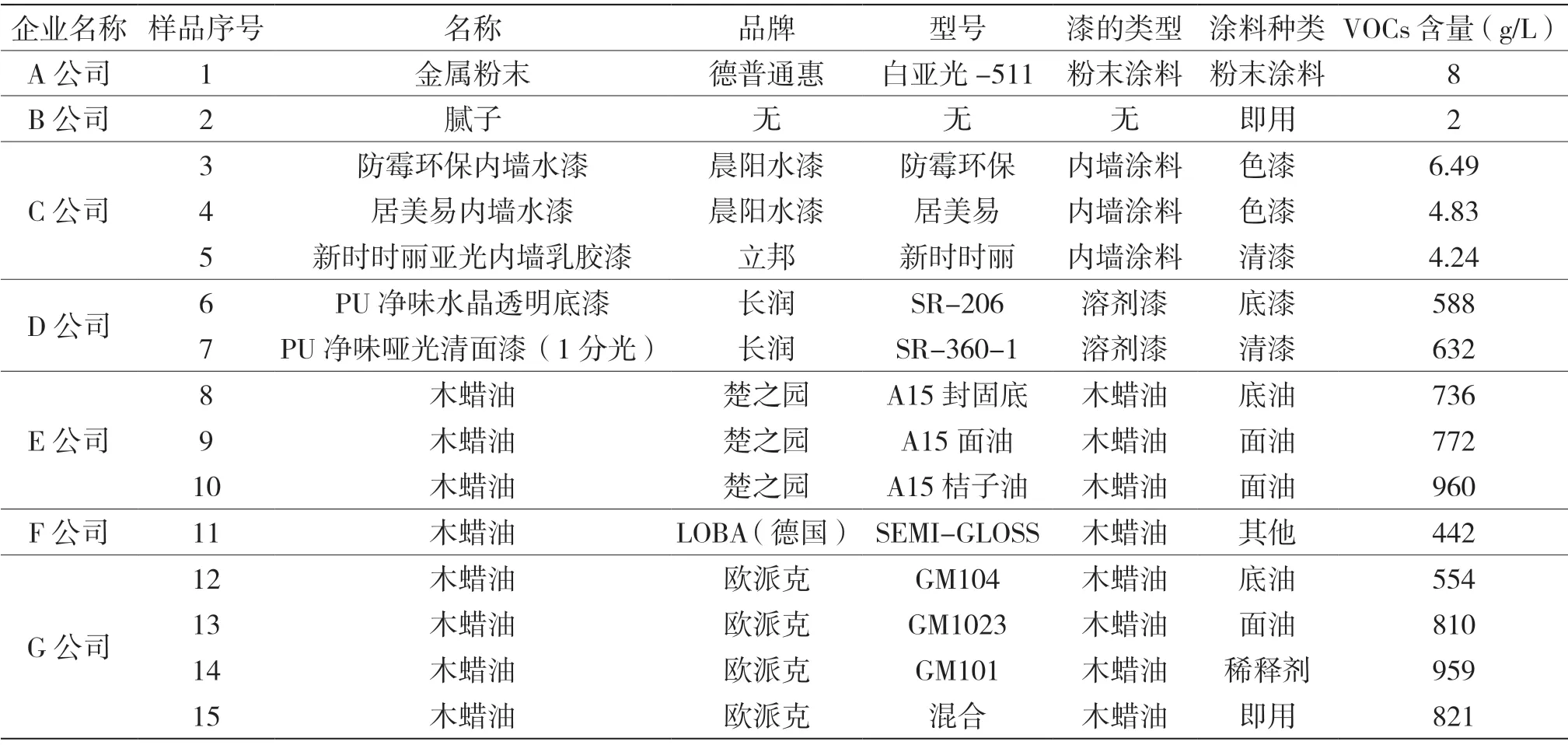

在家具制造企业现场抽样和检测过程中,对水性涂料、胶粘剂等常规涉VOCs原辅料进行统计分析,同时对其他种类原辅料按照《色漆和清漆 挥发性有机化合物(VOC)含量的测定 差值法》(GB/T 23985—2009)[4]进行了试验性抽样检测,检测结果如表4所示。

表4 其他原辅料抽样检测结果

1号样品为金属家具制造企业使用的粉末涂料,2号样品为企业现场使用的腻子,经检测,它们的VOCs含量很低,接近仪器检出限。3号样品、4号样品、5号样品为现场抽测的内墙涂料,属于建筑装修类水溶性漆和乳胶漆,经检测,其VOCs含量远远低于《低挥发性有机化合物含量涂料产品技术要求》(GB/T 38597—2020)[5]中50 g/L的限量值。6号样品、7号样品为现场抽测的溶剂性涂料,经检测,其VOCs含量大大超过《木质家具制造业大气污染物排放标准》(DB 11/1202—2015)要求,处于严禁使用范围。

本次调研抽测到部分企业使用木蜡油代替涂料对木质家具进行喷涂,其工艺过程与涂料喷涂工艺相同。通过对3家不同企业的3种不同品牌的木蜡油进行检测(8~13号样品),6个样品的VOCs含量均在400 g/L以上,属于溶剂型产品;通过对同一品牌木蜡油的稀释剂和即用状态(18%稀释剂+15%底油+100%面油)进行检测,其VOCs含量均高于底油和面油单一产品的检测值。然而,目前并未有相关标准对木蜡油的使用和VOCs含量做出明确规定。

3 结论

一是加强涉VOCs原辅料的源头管控。北京市家具制造企业基本实现了水性涂料替代,但仍有部分企业违规使用溶剂型涂料,或者使用溶剂型替代涂料(如木蜡油),应加强溶剂型涂料的管控力度,从源头上降低VOCs的产生量。

二是不断提升水性涂料的稳定性。水性涂料经过不断升级改造,其产品性能已基本实现溶剂型涂料的替代,但是不同涂料因应用效果差异导致VOCs含量有明显差异,应重点关注清漆的VOCs降低潜力。水性漆作为主剂被关注较多,然而稀释剂、固化剂、清洗剂等相关溶剂的使用被忽略,导致调漆后的即用状态成为盲点,容易造成原辅料VOCs含量超过限值。

三是不断修订和完善相关标准。《低挥发性有机化合物含量涂料产品技术要求》(GB/T 38597—2020)和《木器涂料中有害物质限量》(DB 11/18581—2020)将水性漆分为色漆和清漆,《木质家具制造业大气污染物排放标准》(DB 11/1202—2015)将涂料分为色漆、清漆和底漆,而涂料生产商和家具制造企业将涂料分为底漆、面漆和清漆,为方便企业和管理人员对照标准进行落实,应对相关名词进行统一解释。同时,建议将木蜡油、稀释剂等有机溶剂列入相关标准,进行规范管理。