自卸车货箱焊接工装过程位移仿真及试验研究

2022-04-15唐珊珊

唐珊珊

(1.安徽三联学院 机械工程学院,安徽 合肥 230601;2.马来西亚砂拉越大学 工程学院,马来西亚 砂拉越州 94300)

1 重卡自卸车行情

根据近五年的数据统计,如表1所示,重卡自卸车的更新换代日益加速[1-2],其主要原因有以下几点:第一,我国从国三升级到国六只用了7年时间[3],排放升级速度是所有国家中最快的,环保压力也是全球之最。第二,2016年修改发布的GB1589以及2018年发布的新GB7258,新发布的国标中对于卡车行业最主要的规定有:(1)危险货物运输挂车、三轴的栏板和仓栅式半挂车标配盘式制动器和自动调整臂;(2)三轴及以上货车将配备超速报警系统;(3)总质量大于等于12000kg的危险货物运输货车的后轴,所有危险货物运输半挂车,以及三轴栏板式、仓栅式半挂车应装备空气悬架等[4-5]。第三,受全球疫情影响,对重卡产业的需求提高,根据数据显示:2020年中国重型货车(含非完整车辆、半牵引车)产量为165.5万辆,同比增长38.7%;中国重型货车(含非完整车辆、半牵引车)销量为161.9万辆,同比增长37.9%[6]。受以上因素的综合影响,重卡自卸车的平均使用年限在3年左右,加大了对各大厂家制作能力的考验,一方面要提升产能,另一方面在轻量化大环境下保证产品质量。

表1 重卡自卸车的销量

2 国内外生产工艺研究现状

根据对诸多自卸车货箱制作厂家调研观察,在规模较大厂家(年产≥3000台)均使用拼箱专用设备,设备配备限位及液压夹紧、自动寻位、自动焊接,至最后上龙门、后门,整套设备价值数百万[7],对于规模一般厂家上该设备使用频率较低,会形成严重的产能过剩。针对此问题,本文研究开发一种制造成本低,且可保证拼箱精度、提高拼箱效率的专用工装,适合于产量规模一般的厂家使用。

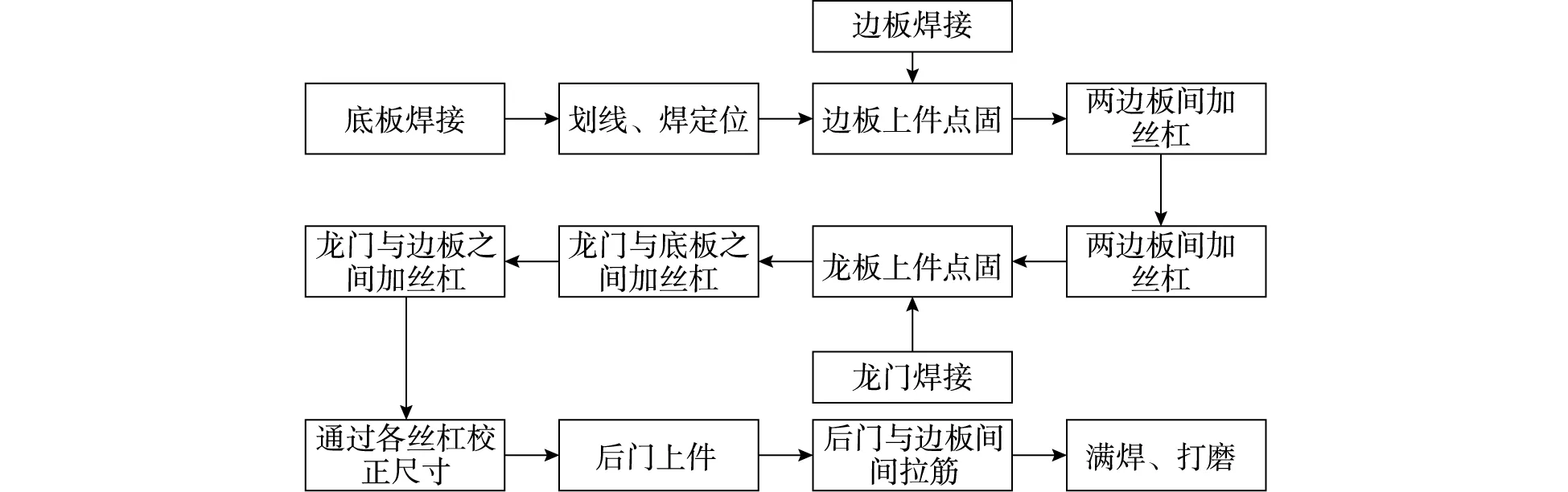

对于一般规模厂家自卸车货箱的拼焊过程,均通过以下方式进行:第一步,底板焊接完成后流转至拼箱工位,在底板上划线定位、再点焊临时限位;第二步,分别将左/右侧边吊至底板侧边,根据底板上的划线及临时限位确定左右侧边位置后点固,为减小拼接过程中边板的变形及移位,需在左右侧边、侧边与底板之间点固临时丝杠拉紧,同时可通过丝杠适当调整左右侧边的位置和角度;第三步,将龙门吊至底板前端,根据底板上的划线及临时限位确定龙门位置点固,为方便调整龙门的位置,需在龙门与底板之间点固临时丝杠;第四步,将后门吊至底板后端,根据底板上的划线及临时限位确定后门位置点固,为防止后门移位,需在后门与边板之间点固临时工艺筋,其工艺流程如图1所示。

图1 货箱制造工艺流程图

一般规模厂家现有拼箱过程大多沿用最传统的“地摊式”工艺,通过上述介绍可看出,传统拼箱工艺过程复杂、对作业人员要求较高且对于各零部件的原始尺寸精度要求高。整个作业过程完全靠人去控制位置和尺寸进度,所生产的产品一致性也难以保证,根据某厂家(一般规模)近期10台5600*2300*600尺寸U型货箱(边板材料为NM450,厚度4mm)拼箱后尺寸统计,拼箱后左右后立柱高度差、货箱前端内高尺寸、货箱后端内高尺寸、货箱前端内宽尺寸、货箱后端内宽尺寸,均难以保证一致,统计数据如表2所示。

表2 使用工装前5项数据统计 mm

3 货箱结构与材质

重卡自卸车U型货箱区别于矩形箱,主要特征在于其侧板通过多道折弯而成,即通过机械加工方法大幅度提高其本身的抗弯及抗扭强度,其优点较多:(1)省去传统矩形箱侧板外端的各种横竖加强筋;(2)保证其外观平整耐看;(3)防止了挖机在作业过程中掉落渣土堆积在加强筋上端,减小了车辆行驶出工地后对公共道路的污染。

也正是因为边板的多道折弯,为产品制作过程中带来了诸多不便:(1)边板需多道折弯,在下料、折弯的过程中误差不可避免;(2)合厢过程边板与底板无限位固定点;(3)各总成满焊处较多,存在超过5000mm焊缝,焊接变形不可避免[8]。以上原因存在导致:(1)难以保证产品质量及一致性;(2)合厢过程对作业人员技术要求高,且厢效率低,影响整体生产线平衡率。

因边板折弯后角度及高度方向长度会影响到下道拼箱工序的作业,故选取这两个参数做为变形量参考统计,如图2所示,两个变形量参考示意。根据市场订单情况,选取符合轻量化要求的板材NM450边板板材,分别取常用尺寸2mm,4mm及6mm厚试验,统计侧边折弯角度参数及高度参数(理论值角度参数为90°,高度参数为900mm),如图3和图4所示。

通过图3和图4,相同板材情况下,板厚越大,边板折弯后角度及高度尺寸越不可控,发生较大误差的概率加大。

图2 角度及高度参数示意图

图3 角度参数

图4 高度参数

4 新拼箱结构设计

为了适应自卸车市场的需求,提升自卸车产能的同时保证其品质,针对自卸车货箱拼箱难度大、对作业人员要求高、产品一致性差的问题,本文介绍一种用于自卸车货箱拼箱的专用结构,优化自卸车货箱拼箱工艺,用于解决上述问题,以赢得更多的市场资源。

拼箱结构主要由上端限位、前端限位、框架总成、加高限位、外侧限位支架总成、外顶紧总成、限位块存放框总成、内顶紧总成。相比传统拼箱工艺,该结构所使用的工艺为反扣拼箱工艺,即货箱拼箱完成后是反扣在工装上,通过工装及夹具来限位和夹紧,保证货箱的位置和尺寸精度需求,保证产品的一致性,示意图如图5所示。

注:1.上端限位 2.前端限位 3.框架总成 4.加高限位 5.外侧限位支架总成 6.外顶紧总成 7.限位块存放框总成 8.内顶紧总成。图5 拼箱结构

调整内顶紧总成,使两侧内顶紧限位块外端间距为货箱内尺寸,如图6,再将前端限位向上翻转用螺母固定,见图7框内所示,将侧板用行车吊起流转至焊接工装侧边,调整至侧板前端抵住前端限位后缓慢放下侧边,侧板上口挂在上端限位上,侧板下口抵住加高限位,转动外顶紧总成上丝杠,使外顶紧总成对侧板限位。

图6 内尺寸调整

图7 侧板上件

将焊接完成的底板吊起流转至焊接工装上方,调整使底板中心线与工装纵向中心标识重合,见图8框中所示,底板前端抵住前端限位后缓慢放下底板,底板左右两侧压在侧板上方,复查前后压覆均匀后,点固底板和侧板。

图8 底板上件

松开前端限位上螺母,使其自然垂下。将焊接完成的龙门吊起流转至焊接工装前方,龙门前板端的缺口处扣在侧板伸出梁上端,在龙门左右安装板上各插入一根圆钢,与焊接工装上预留孔贯通,保证龙门的左右位置,如图9框中所示。调整使龙门与底板及侧边贴合后点固。在货箱后端的左右边板后端拉一根工艺筋后(防止吊运过程中组件变形),可将上述组件吊下。

图9 龙门上件

5 模拟仿真及验证

5.1 丝杠啮合部分各圈承重比例分析

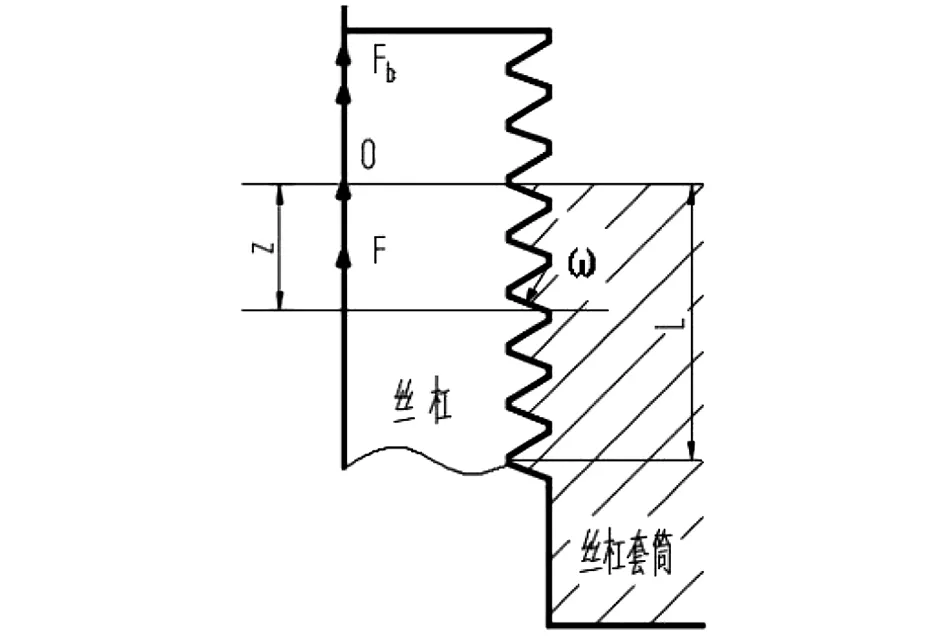

丝杠及其套筒啮合情况如图10所示。

图10 丝杠及其套筒啮合示意

旋合长度L,丝杠受拉伸力Fb的作用,牙面上每单位宽度上斜面垂直力ω。以丝杠套筒的顶面位置为原点,在z位置处作用于牙面垂直截面上的轴向力为F(z)[9],则在z位置处丝杠伸长εb和丝杠套筒εn,可由下式求出。

(1)

式(1)中:Ab和An—丝杠和丝杠套筒的垂直截面面积;

Eb和En—丝杠和丝杠套筒的弹性模量。

故在z与z+dz之间的牙段上有:

ωcosα·dzcotβ=dF(z)

(2)

式(2)中:β—升角;α—牙型半角。可得:

(3)

对于内螺纹,其累计变形量δb、δn为:

(4)

式(4)中:kb、kn—丝杠和丝杠套筒的弹性变形系数。

将式(3)代入式(4)得:

(5)

在图10中,εb、εn、δb、δn之间关系如下:

(εb+εn)z=L=(δb+δn)z

=L-(δb+δn)z=0

(6)

把式(1)和式(5)代入式(6)中,并进行微分计算,可得:

(7)

式(7)中,

(8)

式(6)的通解为:

F(z)=c1coshλz+c2sinλz

(9)

边界条件[F]Z=L=0,[F]Z=0=Fb,根据此条件确定c1和c2,则式(9)变为:

(10)

代入式(3)得:

(11)

单圈螺纹承受的轴载荷p(i),i=1,2,3…[L/P]

(12)

又取ηi为第i圈螺纹承受轴向载荷的比例,则

(13)

所设计丝攻公称直径为d=24mm,牙距为p=10mm,故其截面面积Ab取有效值dp=d-0.5*p=19mm圆柱体的横截面面积,牙型角2α=60°,啮合部分长度L=50mm,预紧力Fb暂取50000N。则有:

所设计丝杠和丝杠套筒所用材料均为45号钢,密度7.85g/cm3,弹性模量为210GPa,泊松比0.3,根据文献中的计算方法[10],kb=kn=3.45,Eb/En=1,将这些数据代入公式(8)中得λ=0.15,由此可计算前6圈螺牙承载的比例分别为:η1=28.3%,η2=22.6%,η3=18.8%,η4=12.1%,η5=8.4%,

η6=5.2%。

5.2 丝杠仿真模拟及分析

由上述分析计算可知,丝杠上前6道螺牙承受95%以上的负载,其中第一道牙承载28.3%,第六道承载5.2%,其余道承载可忽略。由于外牙的尺寸和受力面积比与之相配的内牙要小,所以螺纹发生破坏通常发生在外牙,故梯形螺纹核算承载力通常计算外牙(假设相同材料和处理工艺)[11-12]。

螺纹牙危险截面剪切强度条件[13-14]:

(14)

[τ]=0.06*[φ]

(15)

b=0.68P

(16)

式中:[τ]-剪切强度;[φ]为屈服强度,45号钢;F-作用于螺杆的轴向力;D-外牙小径,公称直径为24mm;μ-螺纹工作圈数;b-牙根的宽度;P为牙距。

式(14)变形得:

F≤0.06*[φ]*3.14*15*0.65*8/0.283

=31491N

即拼箱工装外顶紧总成螺纹处最大承受能力为31491N。

考虑拼箱过程中各总成之间存在缝隙时,需要进行敲击调整,以动态许用应力[F]计算。

[F]=F/S

(17)

式(17)中:S为动态修正系数,取值为3[15],计算得[F]=10497N。

现选取市场销量最大货箱尺寸5600*2300*600mm尺寸U型货箱(边板材料为NM450,厚度4mm)进行建模,并分析边板总成在拼箱工装挤压下,是否可按照既定设计完成校正[16-17]。

如图11和图12所示,在压力点处可完成位移超过200mm,换算相应角度为12°,可完成图3统计中最大角度误差为3°时校正。

图11 边板过程位移变化云图

图12 边板位移对应角度示意图

图13 拼箱工装实物图

按照设计结构,制作出自卸车货箱拼箱工装,如图13所示。制作完成后批试10台5600*2300*600mm尺寸U型货箱(边板材料为NM450,厚度4mm),在拼箱完成后,发现各总成间间缝隙均≤2mm,减小焊接难度的同时,可有效预控产品满焊过程的焊接变形。满焊后,又对该10台货箱5项关键数据进行尺寸复核,如表3所示。

表3 使用工装后5项数据统计 mm

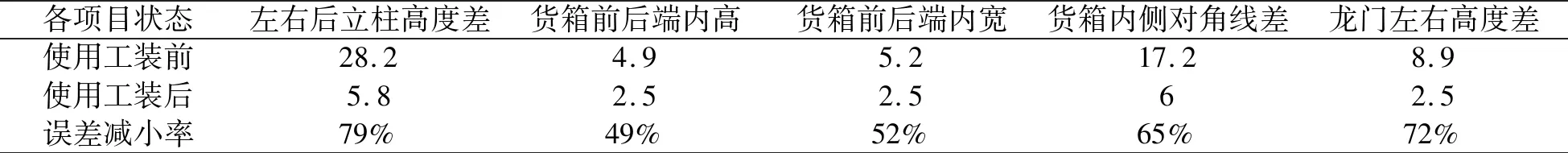

表4 使用工装后5项数据分析 mm

将使用工装前(表2中数据),及使用工装后(表3中数据),各项分别取平均值后进行对比,如表4所示。从表4可看出,五项关键数据均有大幅度降低,其中左右后立柱高度差降幅最大达79%,其次为龙门左右高度差达72%,该两项数据的降低,可从直观上提升产品的外观质量,并提升产品的使用寿命,其余三项关键数据降幅也在50%左右,有效保证了产品过程质量要求。

结语

本文利用solidworks软件设计一种拼箱结构,并采用simulation模块对结构关键受力部位位移情况进行仿真模拟,根据设计结构制作加工实物后,再次进行系列试验验证设计的有效性。

试验数据表明所设计结构,可良好控制自卸车货箱制作过程中5项关键参数,其中左右后立柱高度差、龙门左右高度差降幅超过70%,货箱内尺寸相关误差数据降幅超过49%,大幅度控制了产品的焊接误差,提升了货箱外观及关键位置质量,保证了产品的法规项目及一致性要求。