往复式压缩机吸排气阀组流固耦合仿真研究

2022-04-14郑星炜黄刚郑立宇

郑星炜 黄刚 郑立宇

1. 安徽美芝制冷设备有限公司 安徽合肥 230031;2. 广东美芝制冷设备有限公司 广东顺德 528333

0 引言

往复式压缩机是冰箱制冷系统中的核心部件之一(如图1所示),其可靠性和能效比(COP)对于冰箱系统运行具有重要的影响。往复式压缩机通常采用簧片式吸排气阀组来控制制冷剂的流动,并配置有吸、排气消音器进行消音降噪。实验中发现阀组以及吸排气流路的设计对于压缩机的冷量和COP具有显著的影响,因此进行吸排气阀组的研究对于提高压缩机性能具有重要的意义。簧片阀通过阀片两侧气体压差形成的气体力来控制阀片的开合,从而形成吸气和排气的过程。在此过程中,阀片的运动是阀片回复力和制冷剂气体力相互作用和影响产生的结果,也即流体与结构的相互作用,是典型的流固耦合现象。

图1 往复式冰箱压缩机

经典的吸排气系统分析方法通常是应用结构力学和流体动力学理论来建立出简化的压缩机吸排气阀片的运动方程和流场计算模型,进而通过编程实现对吸排气系统的简化计算[1]。该方法实现简单,但对吸排气过程简化较大,且不能获得流场中的相关参数分布情况,对于具体的阀组参数设计指导意义较小。随着计算机及软件技术的快速发展,对于类似的问题已经可以通过应用专业的有限元软件建立三维流固耦合仿真模型来进行仿真研究。Kim J[2]使用商业软件对压缩机的阀片动力学进行了2D流固耦合分析,得到二维的温度和速度矢量分布及阀片的升程曲线,并与实验值进行对比。Kim H[3]通过外部软件导入Nastran格式的4节点和6节点网格,对压缩机排气过程进行了3D流固耦合仿真,并对排气阀片进行了仿真优化。Silva J[4]利用CFX+ANSYS Mechanical模块,实现某压缩机的吸气阀片流固耦合仿真,并对其在不同开度下的阀片应力情况进行了分析。武守飞、韩宝坤[5-8]等人使用STAR-CD及Fluent实现了压缩机阀组的流固耦合仿真,并对阀片运动状态进行了分析。谭琴、宋明毅[9-12]等人则对转子式和微型压缩机的簧片阀组进行了流固耦合仿真分析,得到了不同工况下阀片的运动规律。本文建立了压缩机吸排气阀三维流固耦合模型,并通过该模型研究了吸排气过程中阀片的升程变化、质量流量曲线、阀片的速度变化和应力分布等关键参数对性能的影响,对于提高吸排气系统的性能具有重要的指导作用。

1 流固耦合分析的基本原理

基于流固耦合技术建立的吸排气系统分析流程包括三个部分:阀片结构动力学求解、流体动力学求解、流体-结构耦合求解。

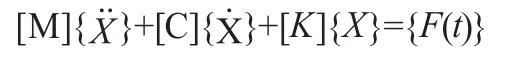

阀片的结构动力学求解通过求解阀片的运动微分方程来实现,该方程为:

式中:[M]为阀片质量矩阵,[C]为阀片阻尼矩阵,[K]为阀片刚度矩阵,为阀片运动加速度矩阵,为阀片运动速度矩阵,{X}为阀片位移矩阵,{F(t)}为阀片两侧压力差。

阀片结构动力学数值求解场采用有限元(FEM),即将阀片划分为有限的单元和节点,利用节点两侧的压力差及给定的边界条件,对每个单元求解上述运动方程。

压缩机吸排气流场主要由提取吸入消音器、阀组、压缩腔、汽缸盖、排气消音腔、内排管等部件的内部流体空间组成。流场求解通常采用有限体积法(FVM),对单元上的流体微分方程(连续性方程、动量方程、湍流方程)进行求解,获得流场中各位置点的压力、速度。

流场中制冷剂产生的气体力推动阀片运动,使阀片产生相应的位移;阀片的位移又会改变附近流场的压力和速度,影响阀片表面的气体力的大小,进而对阀片接下来的运动产生影响。这种气体力与阀片位移的耦合作用贯穿于阀片运动的全过程。因此,描述流体控制体的方程(质量守衡方程、动量和能量守恒方程)与结构的控制方程(运动方程),在流固耦合模型中需要通过流体网格和固体网格之间的映射来完成之间的数据交互。

流固耦合模型的求解过程首先是利用给定的结构位移对流体模型的方程求解,得到流体的向量解,下一步即从结构方程中求解出结构向量解,然后更新网格,以进行下一个时间步的求解,具体实现步骤如图2所示[13]。

图2 流固耦合仿真计算流程

2 流固耦合仿真模型建立

使用有限元软件分别建立流体和结构模型时,需要将压缩机实际的几何进行简化。如图3所示,流体模型中简化了消音器及缸头的复杂空间,排气部分简化了气缸缸头和其他部分的流体域。由于涉及阀片的移动导致流体网格的移动,因此气缸和缸头部分划分为结构化网格,其他部分根据需要划分为四面体或六面体网格,所有流体和固体可能发生接触的面均设置为流固耦合面[4-8]。活塞的运动通过移动边界仿真,其运动规律可以通过曲柄连杆机构的运动方程得到。模型入口和出口的边界条件由在ASHRAE工况下进行压缩机性能测试实验获得。对于结构模型,由于阀片厚度很小,因此阀片网格选用壳单元可以近似模拟,同时建立吸气阀片与阀板、排气阀片与阀板、排气阀片与升程限位器的接触关系,阀片根部施加固定约束。阀片材料为山特维克公司生产的阀片弹簧钢。由于涉及动网格以及阀片与阀板的碰撞求解,因此需要设置合理的时间步长。

图3 吸排气流固耦合仿真模型

3 计算结果及分析

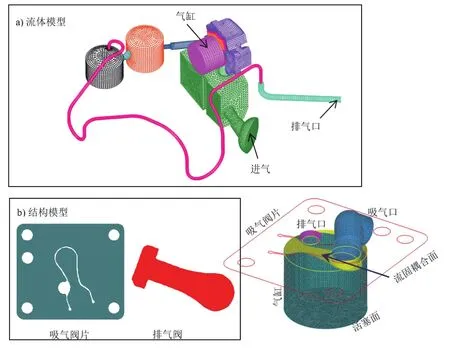

对某定速(50 Hz)压缩机建立三维流固耦合模型,并采用不同尺寸进行网格划分。以计算稳定后(第4周期)的排气质量流量换算出的冷量值来判断网格的无关性。如图4所示,当网格单元数≥22万时,计算结果趋于稳定。因此以此时的网格尺寸设置为基准进行后续计算。

图4 冷量随网格单元数的变化

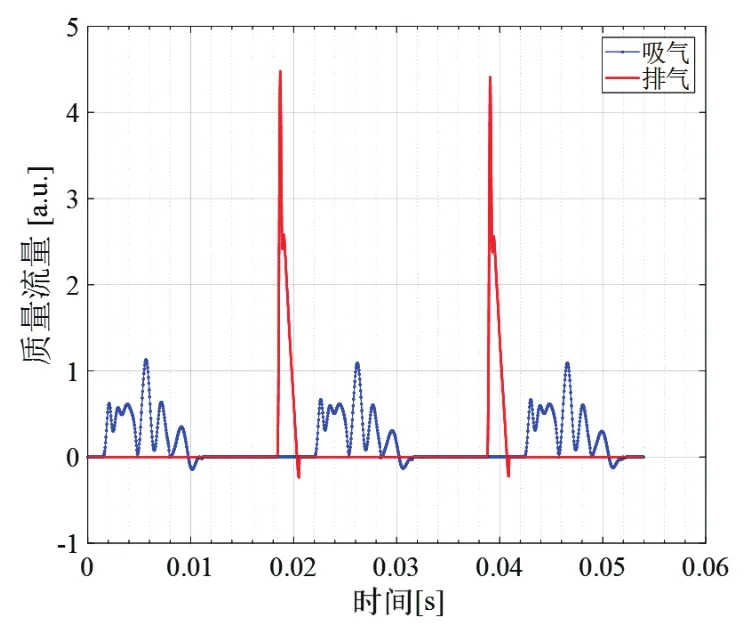

通过对结果文件的后处理可以得到吸排气口及气缸附近的压力场及速度场信息如图5所示,以及吸排气过程中的瞬时阀片升程曲线,如图6所示。压缩机分为吸气、压缩、排气、膨胀4个工作过程。从图6中可以看出,当活塞开始从上止点向下止点运动时,气缸内余隙空间内的气体开始膨胀,此时缸内压力大于吸气压力。当经过1.6 ms后,吸气阀片开始打开,气缸开始吸气。阀片在吸气过程中发生了多次打开与关闭,吸气阀片在第二次打开时达到最大升程。在50 Hz的转速下,活塞经过10 ms达到下止点,然后往上止点运动压缩气体。但是从图中可以看出吸气阀片在此时并没有准时关闭,因此会造成一定的气体回流。从图7的质量流量曲线也可以看出,此时质量流量为负,即从气缸流往吸气口,制冷剂的回流会降低压缩机的制冷量。随后的压缩过程吸排气阀片均处于关闭状态,当活塞将要抵达上止点附近时,缸内气体大于排气压力,排气阀片被气体力推动而打开,开始排气过程。从图5中排气阀片升程可以看到,排气阀片迅速打开到最大升程,与升程限位器发生碰撞接触后发生振颤,升程迅速下降到一定位置。维持一段时间后在气体即将排尽时,升程逐渐下降为0。从图7中的排气质量流量曲线可以看出排气阀片也发生了延迟关闭现象,导致制冷剂从缸头回流入气缸,因而降低了压缩机的制冷量。阀片的延迟关闭是与阀片的刚度、余隙容积、升程限位器的高度等密切相关的,因此可以通过改变这些因素来减小和避免阀片的延时关闭。

图5 阀片打开时气缸附近的速度和压力剖面(ASHRAE工况)

图6 阀片升程

图7 吸气和排气口的质量流量(ASHRAE工况)

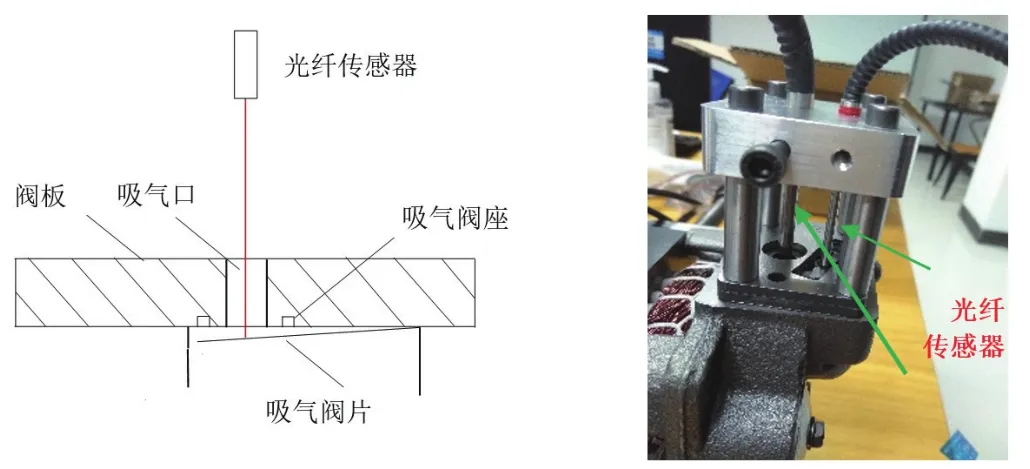

由于冰箱压缩机为全封闭式,因此压缩机实际运行过程中,阀片的升程曲线一直是未知的,但是阀片的升程曲线是阀片的重要参数。如图8所示,通过光纤传感器和高速数据采集卡,构建了阀片升程测试系统,通过光纤传感器发出的信号经吸气阀片反射回传感器接收端,不同阀片升程对应着相应的电压信号幅值,通过两者之间的转换关系,实现了吸排气阀片升程的测试,以此验证流固耦合仿真模型的可靠性。

图8 阀片升程测试系统示意图

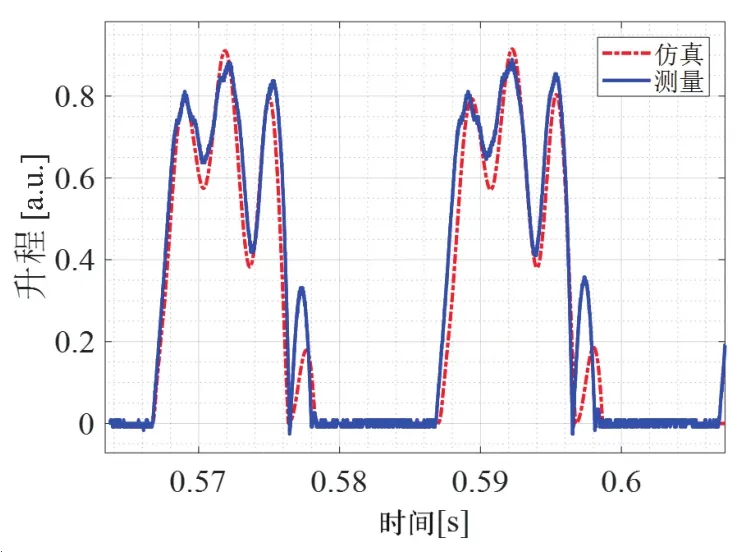

通过采用传感器测量某个工况下的阀片升程曲线,并与该工况下的仿真结果进行对比,如图9所示。流固耦合仿真模型输出的阀片升程仿真结果与实验结果非常吻合,阀片整体振荡幅值与实测结果基本一致,仅最后回弹曲线有一定差异。

图9 某工况下吸气阀片升程测量结果与仿真结果对比

通过实验与仿真的对比,充分校核了该流固耦合仿真模型,使得后续使用该模型进行阀组的优化仿真具有了一定的可靠性。

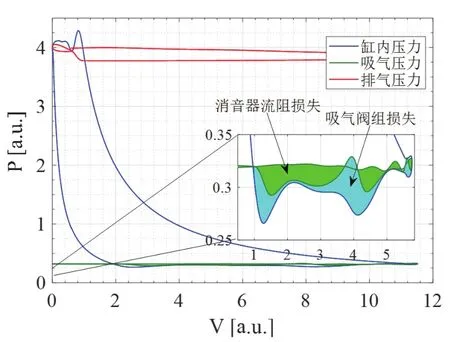

压缩机气缸内压力与容积的关系曲线(P-V曲线)如图10所示。由图10可知排气过程中气缸内的最大压力显著高于排气压力。P-V曲线围成的面积即为活塞一个周期所作的技术功,而该曲线在吸气压力下围成的面积即为吸气损失;在排气压力上围成的面积即为排气损失。通过积分可以得到单位时间内的PV功(即入力)和吸排气损失,通过积分质量流量曲线然后乘以焓差就可以得到压缩机的理论制冷量。

计算得出本案例的压缩机理论入力为43.483 W,冷量为103.043 W,吸气损失为1.17 W,排气损失为1.188 W。吸气损失可以分为吸气阀组引起的损失0.63 W和消音器流阻引起的损失0.54 W,分别为图10中的青色区域和绿色区域。

图10 P-V 曲线及吸气损失示意图(ASHRAE工况)

因此可以通过该仿真对不同方案的PV功、制冷量及吸排气损失进行计算,以评估不同消音器和阀组等性能的优劣。

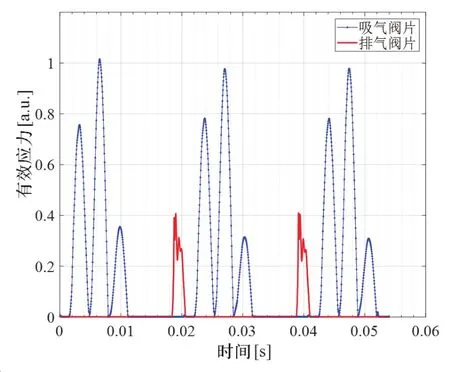

图11所示为吸排气阀片的速度曲线,可以看出吸气阀片速度发生周期性的变化,当第二次撞击阀座时吸气阀片达到最大速度。排气阀片的开启速度非常快,当撞击到升程限制器时达到最大的速度。图12为吸排气阀片的最大应力随时间的变化,可以看出吸气阀片的最大应力是与阀片的升程成正比的,在阀片达到最大升程时达到最大应力。图13为吸排气阀片在达到最大升程时的应力分布,吸气阀片应力较大的位置主要在阀片最窄处以及阀片根部圆形倒角处,排气阀片应力较大的位置在阀片与升程限制器接触的中部附近。在设计压缩机阀片时,要考虑到阀片的最大冲击速度以及阀片应力分布对阀片强度的影响。

图11 吸排气阀片速度(ASHRAE工况)

图12 吸排气阀片的最大应力随时间的变化(ASHRAE工况)

图13 吸排气阀片达到最大升程时的应力分布(ASHRAE工况)

4 阀组优化实例

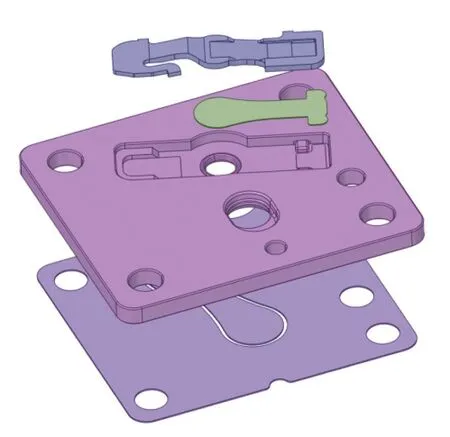

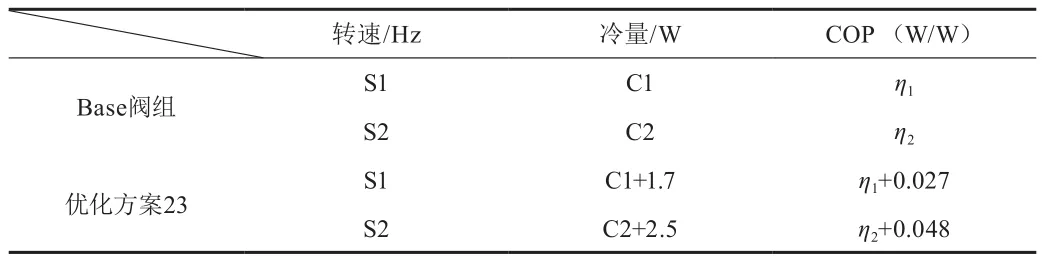

为了应对市场需求,某量产变频压缩机需在不增加成本的前提下提升整体COP水平。常规方法是从电机方向入手,提升电机效率的方法比较直接有效,但会增加一定的成本。因此,应用上述仿真模型,对该压缩机的吸排气阀组(如图14所示)进行三维流固耦合仿真,首先识别了其动态流场特征及其中的能量耗散区域,对其进行针对性的仿真优化。同时对吸排气阀口、排气凹槽、吸排气阀片形状、厚度、臂长等参数进行了多轮优化仿真对比,在保证阀片弯曲和冲击可靠性的前提下,得到阀组优化方案23,仿真结果得出在转速S1和S2时,冷量分别提升1.4 W和3 W,理论COP得到了明显提升。因此,制作样品进行5台整机性能实验,测试结果均值如表1所示,在转速S1和S2时,冷量分别较原阀组提升1.7 W和2.5 W,与仿真结果趋势一致,实测整机COP分别提升了0.027和0.048,说明该优化阀组显著的提高了压缩机吸排气流道性能,达成开发目标。

图14 某量产压缩机阀组

表1 阀组优化方案性能实验测试对比

5 结论

往复式压缩机的吸排气阀片的合理设计对于提升压缩机能效具有显著的作用。本文建立了阀组的三维双向流固耦合仿真模型,并通过实验手段测得阀片升程进行校核,模型达到了较高精度。

通过对压缩机的吸排气过程进行仿真,得到了阀片的动态响应和结构应力分布,升程曲线、质量流量、P-V曲线等重要参数,进而得到压缩机理论下的冷量、入力和吸排气损失,以此可以进行压缩机阀组及流道优化设计。

应用该仿真模型对某量产变频压缩机阀组进行了仿真优化并进行了实验对比,优化方案显著提升了整机性能,验证了仿真模型的可靠性。

随着冰箱能效标准的不断升级以及产品更新速度的加快,越来越需要快速的进行现有产品迭代以及新产品研发,较传统的试错法而言,流固耦合仿真模型能显著提升研发效率,压缩开发时间,在现有产品的性能提升以及新产品的正向设计中发挥重要作用。