TA2阵列式密集焊缝的TIG自动焊技术

2022-04-14王俊恒李锡伟唐兴全蒋雪梅

王俊恒,李锡伟,唐兴全,向 强,蒋雪梅

(四川科新机电股份有限公司,四川什邡 618400)

0 引言

TA2因密度小、耐腐蚀性好、抗氯离子环境腐蚀优于不锈钢,被广泛应用于化工、冶金、电镀、海水淡化、航天等领域[1]。其中,热交换器是重要的热力设备[2-3],热交换器的关键技术是换热管与管板的焊接,因而被国内外技术工作者广泛地研究[4]。

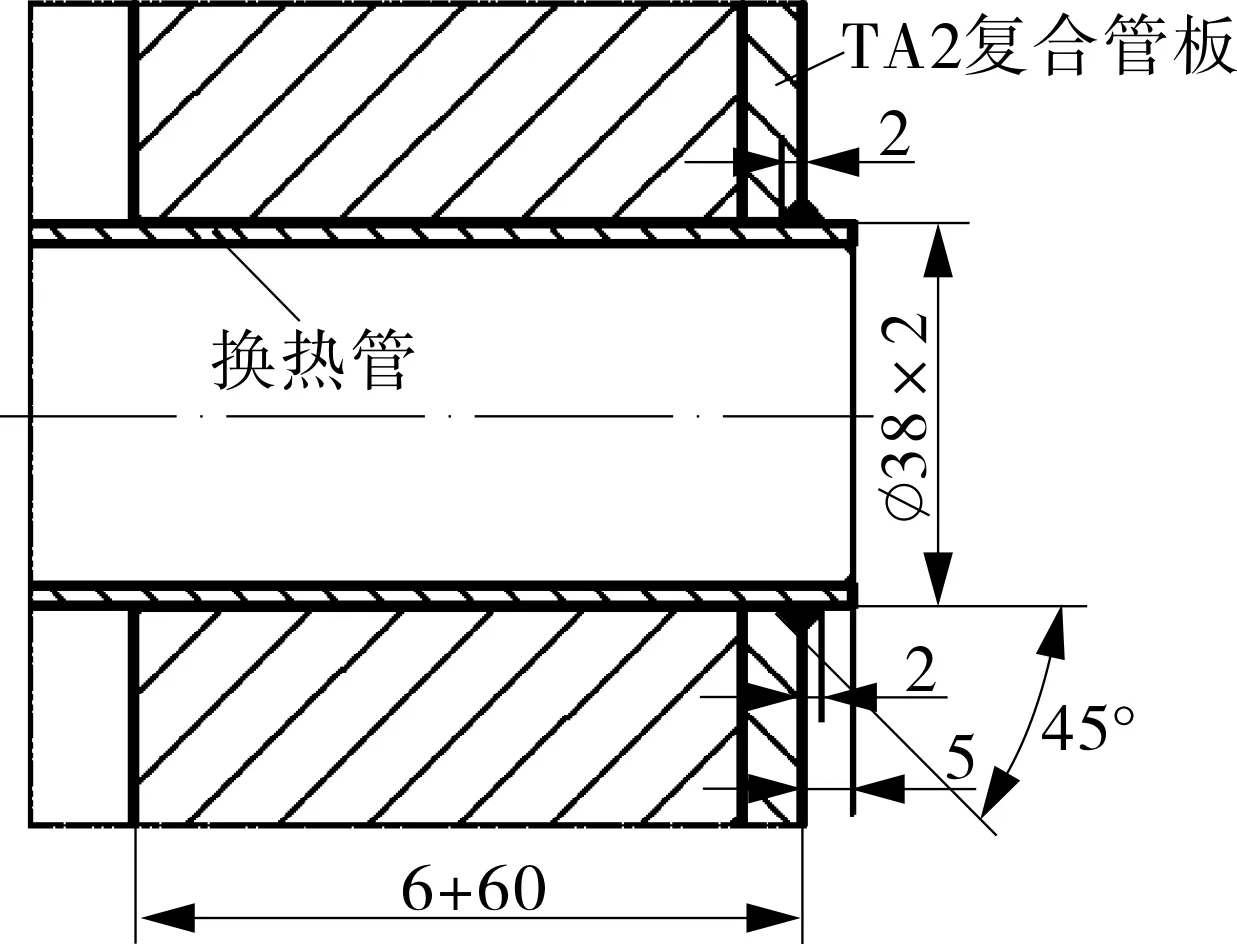

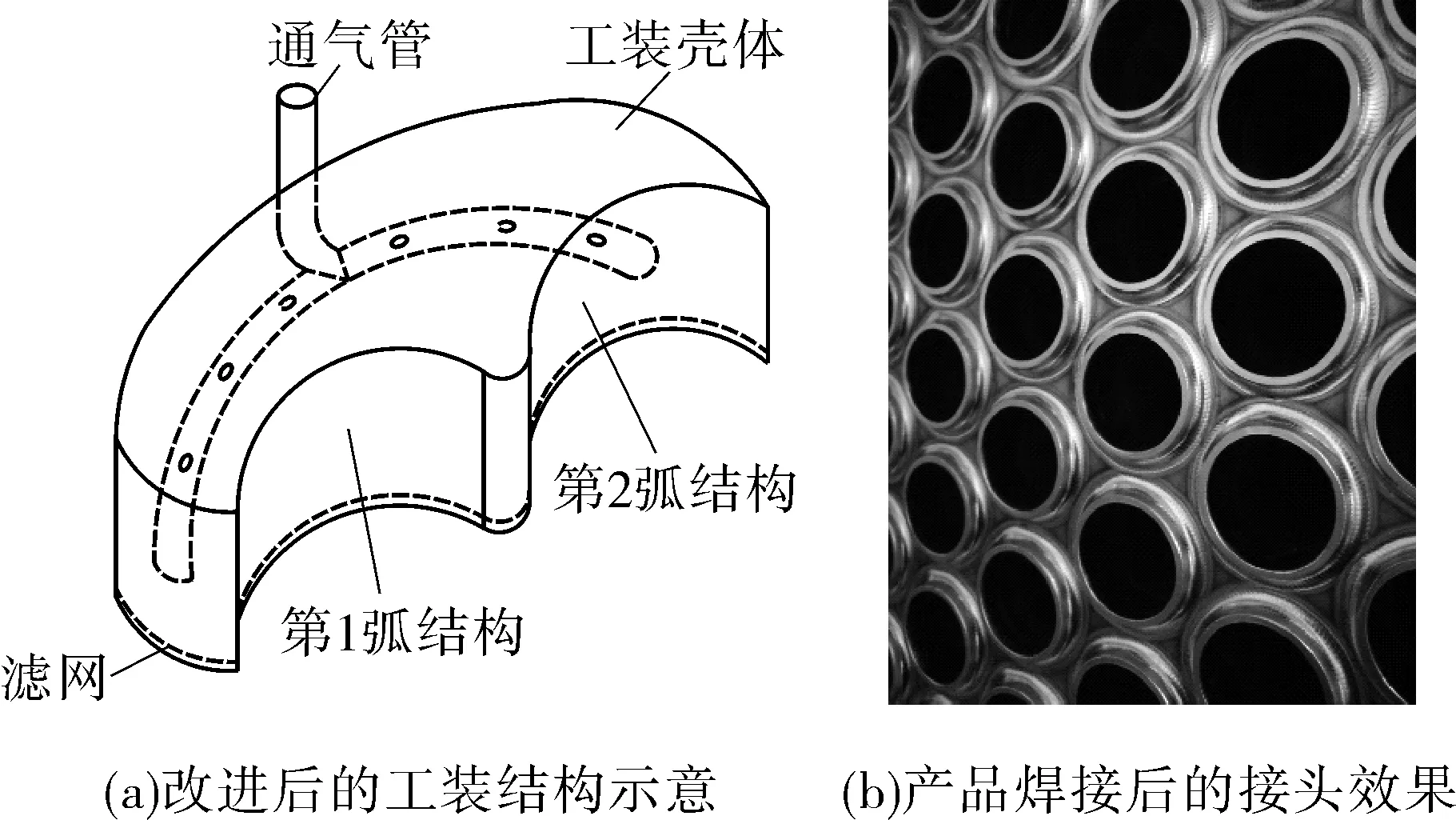

某公司为60万吨/年乙二醇项目制造了一台重点换热器设备,换热器中换热管与管板的焊接为产品制造过程中重要的工序,如焊接不良,易产生焊接接头脆化,降低其耐蚀性,缩短设备的使用寿命,因此,换热管与管板焊接质量是控制的关键环节。由于焊接工作量大,重复焊接性高,为保证焊接的稳定性,采用TIG自动焊进行焊接。该产品管板材料为TA2+S31603,规格为δ=6+60 mm,直径∅1 330 mm;换热管材料为TA2,规格为∅38 mm×2 mm,共计468支,图1为其焊接接头和布管示意。在焊接过程中,如果尾部气体保护不良,暴露于空气中,换热管与管板焊缝及近缝区母材出现高温下吸收氢、氧、氮等气体,出现变色,降低耐蚀性。本产品管板直径较大、壁厚较薄,换热管数量多,换热管与管板焊后因焊接应力分布不均匀等特点,管板易产生焊接变形[5-6],因此有必要对TA2换热管与管板TIG自动焊的有效焊接保护和薄壁管板焊接结构变形进行深入地分析,并提出相应的控制措施。

(a)

(b)图1 TA2换热管与管板焊接接头和布管示意Fig.1 Schematic diagram of welding joint between TA2 heat exchange tube and tubesheet and tube layout

1 TA2的焊接性分析

钛具有活性强、熔点高、热导率低、弹性模量小、热容量大等特点[7],焊接时要严格控制热输入,一般宜用小电流、快速焊。根据本产品图样要求,换热管与管板至少焊接2层:第1层自熔焊,确保焊缝根部熔透,其脉冲焊接电流平均值约145 A,焊接速度约25 cm/min,焊接热输入较小,焊接质量容易控制;第2层填丝焊,确保填充焊缝厚度,其脉冲焊接电流平均值约150 A,焊接速度约20 cm/min,焊接热输入较大,在连续焊接中,一般的尾部气体保护工装达不到有效保护,焊接接头易出现高温氧化问题;为此,针对采购的尾部气体保护工装保护不佳的情况,提出重新设计和制作尾部气体保护工装。

1.1 焊缝保护不良易引起脆化

TA2焊接时,随着温度的升高,在高温下焊缝及近缝区母材极易吸收氢、氧、氮等气体杂质,使接头受到污染变脆,或产生气孔、裂纹等缺陷[8-11]。如果液态熔池和熔滴金属得不到有效保护,则更容易受空气等杂质的污染,脆化程度更严重[12]。所以液态熔池和接头高温区需要用惰性气体进行保护,惰性气体一般采用一级氩气(99.99%)作为保护气。

在进行钨极氩弧焊接时,宜采用较大的气罩和拖罩,应提前送气和滞后停气,以便将熔池及附近温度高于300 ℃以上的母材最大限度地屏蔽在保护气流之中,焊接过程中及焊接结束后,始终保证焊丝的熔化端在氩气的保护范围之内。

1.2 焊接气孔和裂纹

焊丝和坡口表面的清洁度是影响气孔的主要因素,如:焊丝在拉丝时黏附在焊丝表面的润滑剂、打磨时残留在坡口表面的磨粒、清洗时乙醇从橡胶手套溶解的增塑剂以及擦拭坡口时的残留物等都会引起气孔。

常温时,碳在α钛中的溶解度为0.13%(质量分数),碳以间隙形式固溶于α钛中,碳含量超过溶解度时,生成硬而脆的TiC,呈网状分布,易引起裂纹。GB/T 3620.1—2016《钛及钛合金牌号和化学成分》规定,钛及其合金中w(C)不得超过0.1%,焊接时,焊件及焊丝上的油污能使焊缝增碳,因此焊前应注意清理。

2 换热管与管板的焊接难点分析及解决措施

对于TA2换热管与管板的焊接,多层多道焊工艺是该公司首次应用,没有现成的经验。在施工中,为有效解决焊接过程中的清洁问题、在连续施焊中高温区的有效保护问题,以及如何控制换热管与管板阵列式密集焊缝的焊接变形问题,需要进行深入地分析和提出相应的控制措施。

2.1 TA2焊接的清洁控制

换热管与管板焊接时,为了确保其焊接接头的焊接质量,整个焊接过程中对焊接接头表面清洁度控制要求非常严格,因此,提出了以下控制措施。

2.1.1 施焊环境的要求

TA2应在空气洁净、无烟尘的环境下施焊,尤其要与钢铁作业区隔离,因此,指定了专用场地,必须在公司核二级洁净区中进行焊接。

2.1.2 焊接人员的要求

(1)根据TSG Z6002—2010《特种设备焊接操作人员考核细则》的规定,对焊工进行了理论培训、操作培训与考试,并取得了换热管与管板TIG自动焊的资质后,方可进行产品焊接。

(2)施焊前对操作者的要求:应穿戴整洁的工作服,戴鹿皮手套,穿干净的鞋套;禁止赤手触摸工件,以及制作过程中工件防护,不能碰伤工件。

2.1.3 焊前清理及组对

(1)管板加工好,用液态脱脂剂或其他方法将油污等杂物清洗干净,用热空气烘干水分,用透明薄膜保护洁净后的管板。

(2)焊接前,指定专人经培训后,去掉管端毛刺,并倒磨圆角,再用酒精清洗换热管与管板待焊处及焊丝表面的油污等。

(3)组对前和组对后,应对坡口形状及尺寸、表面清洁度进行检查。

(4)定位焊,点固焊之前,用氩气管吹扫换热管与管板坡口表面2~3次以上,并保持一段时间,以去除换热管与管板坡口表面及间隙中的有害气体,确保点固焊的焊接质量。

(5)焊接前,换热管与管板需要进行定位胀,以排除坡口根部间隙,防止焊缝根部烧穿。

2.1.4 焊接过程

(1)每次正式焊接产品之前,应在模拟试件上试焊一个焊接接头,以验证焊接电源和气体流量是否正常工作,确保每个焊接接头的焊接质量。

(2)层间清理,由于尾部气体保护工装保护良好,没有产生焊接氧化皮,故采用酒精清洗待焊面,以确保无氧化皮和油脂污染。

2.1.5 焊后检查

换热管与管板焊接后,检验员通过100%VT和100%PT逐根逐层检测每个焊接接头的外观质量和颜色情况,没有发现超标缺陷,焊接接头颜色合格,均为银白色。

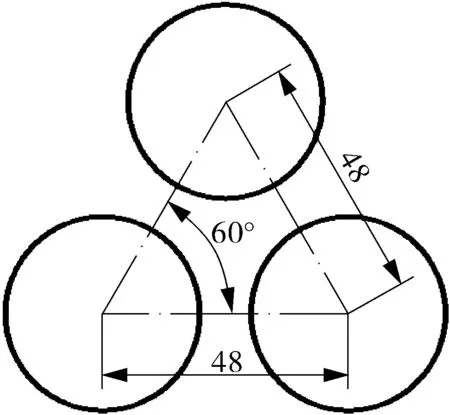

2.2 焊接接头在高温区的有效防护

在技术策划时,咨询焊接设备厂家,采购了焊接设备厂家的大型号焊枪喷嘴和尾部气体保护工装,图2(a)为采购的工装结构示意,用采购的尾部气体保护工装进行了焊接试验,在试焊过程中,发现打底层自熔焊时,换热管与管板焊接接头出现轻微氧化,使焊接接头颜色呈淡黄色;在第2层填丝焊时,换热管与管板焊接接头出现了保护效果不佳的情况,使换热管端部、钛焊缝及近缝区母材颜色呈蓝色和紫色,不能满足标准规定的颜色要求,图2(b)为采购的工装试焊接头。为此,分析了采购的工装保护效果不佳的原因,提出了改进措施,并自行设计和制作尾部气体保护工装。

图2 采购的工装结构及试焊接头示意Fig.2 Schematic diagram of the purchased tooling structure and test welding joint

(1)工装在高温区防护时间不足。

由于采购的工装过于简单,没有足够时间将焊接接头在高温区屏蔽于气流的保护之中,当TIG自动焊在连续焊接时,尤其是在填丝焊过程中,没有将焊接接头在高温区屏蔽保护冷却到300 ℃以下,出现高温区保护效果不佳的情况,使焊接接头颜色呈蓝色和紫色。因此,在设计尾部气体保护工装时,需要考虑加大工装在高温区的防护范围和防护时间。改进的工装采用了防护长度约为2/3换热管弧长的设计,有效防护时间达到20 s以上,确保了换热管与管板焊接接头从高温区冷却到300 ℃以下不被氧化的防护要求,使焊接接头颜色为银白色。

(2)焊枪气流和工装气流出现紊流。

由于采购的工装与焊枪喷嘴相似,两个圆形的气流如调节不良,易产生紊流现象,导致空气混入保护区,从而使换热管与管板焊接接头在高温区变色。因此,在设计尾部气体保护工装时,采用了与TIG自动焊枪头实配的两个弧形结构的设计,即与焊枪喷嘴实配的第一弧结构设计,与定心杆实配的第二弧结构的设计,改进后的工装结构如图3(a)所示。这两个弧形结构设计,使工装气流保护无死区,保护效果最大化,并且使工装气流直接喷射到被保护区域(换热管内部和端部同时也得到有效保护);与此同时,也考虑了工装气流量应略低于焊枪喷嘴气流量,避免因工装气流大于焊枪喷嘴气流而出现紊流现象。

图3 改进后的工装结构示意及产品接头焊接效果Fig.3 Structural diagram of improved tooling and welding effect of the product joint

(3)尾部气体保护工装的尺寸设计。

由于采购的工装是圆筒式的,与焊枪喷嘴配合不好,气流不易对准被保护区域,保护范围和保护时间有限。因此,在设计尾部气体保护工装时,考虑了与换热管焊道一致的弧形结构设计,使防护长度约为2/3换热管弧长,在连续作业的过程中,达到想要的保护效果。另外,换热管与管板的伸出高度应基本保持一致,工装底部离换热管端部应保持8~10 mm距离,否则TIG自动焊在连续焊接中会影响保护效果,故在设计时,需与焊接机头实配来确定工装定位尺寸和尾部位置尺寸,以及工装的高度尺寸。

(4)尾部气体保护工装气流的均匀性设计。

由于采购的工装通道采用直管道式加滤网结构,空气置换和镇静效果不理想,因此在设计尾部气体保护工装时,考虑了通气管延伸至工装内部,并等间距排列若干个孔,开孔方向朝向工装壳体顶部,气流通过工装壳体顶部折射返回向下,彻底排出工装内空气,再增加2~3层的滤网,增加2个镇静室,确保较大气流下仍为层流,达到了良好的保护和冷却效果。

通过以上改进措施,设计和制作出尾部气体保护工装,在第1层自熔焊和第2层填丝焊焊接时,有效防止焊接接头在高温区的氧化问题,并进行工艺试验和工艺评定,完全符合设计图样和标准要求,焊接接头颜色均为银白色。产品焊接后的接头效果,如图3(b)所示。

2.3 换热管与管板阵列式密集焊缝的焊接变形控制

换热管与管板在施焊时,管板在局部热量集中的热源作用下,温度场和应力场分布很不均匀,管板焊后易产生焊接变形。如果不采取控制措施,根据以往的经验,像本产品的换热管与管板焊后表面不平度可达20多毫米,为此,采用以下控制措施。

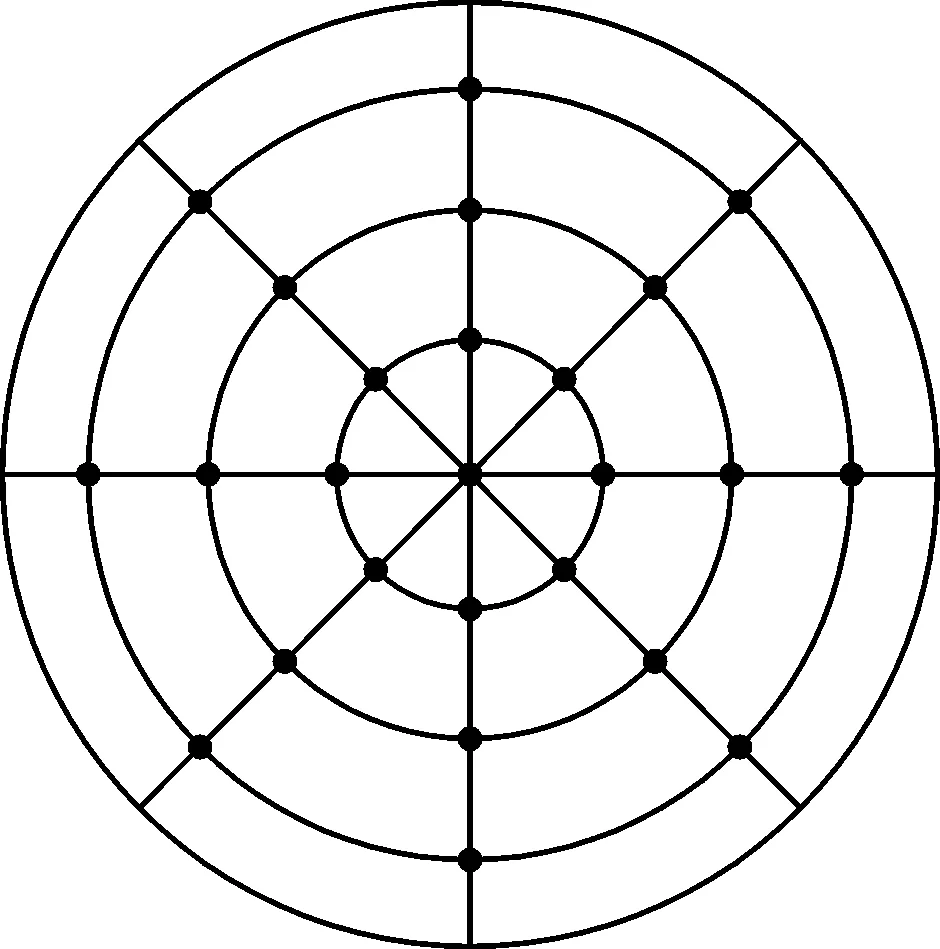

(1)采用增强刚度的措施,将管板面选取一定数量的换热管,换热管沿同心圆方向的关键点进行定位、加强固定焊接(如图4所示),加强管板的刚度,减小管板的焊接变形。

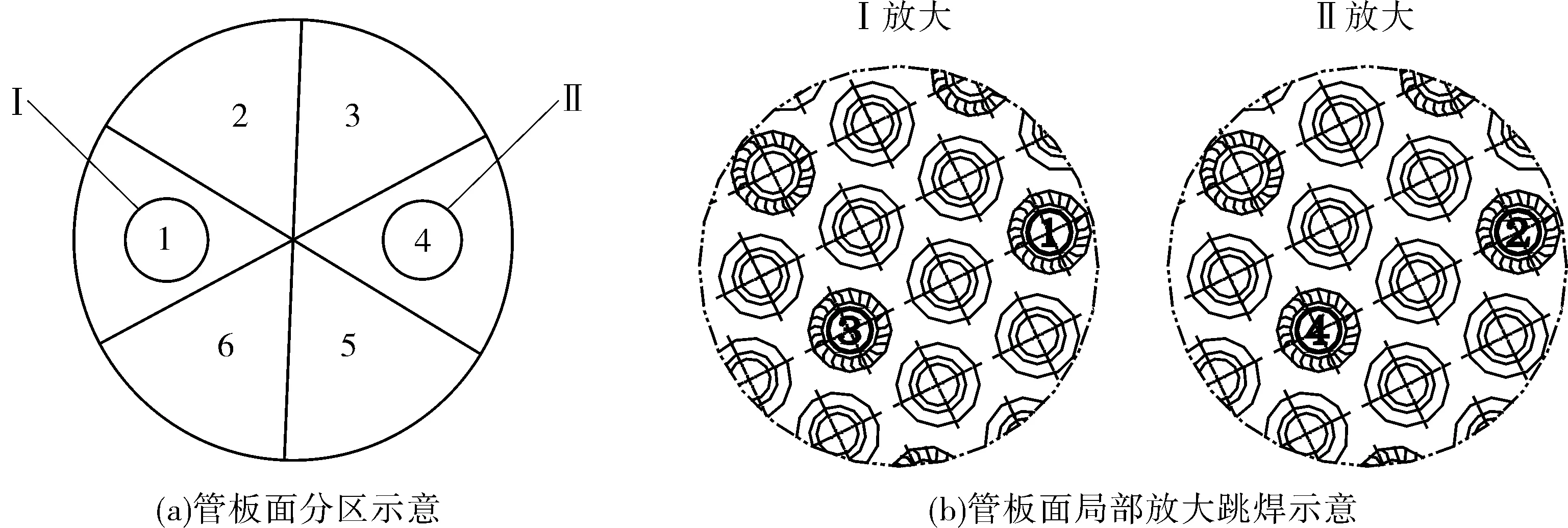

(2)采用分区对称焊的措施,如图5(a)所示。本产品管板焊接面在∅1 300 mm左右,分为6个区域对称施焊,即1区→4区、2区→5区、3区→6区的焊接顺序,从管板中心向管板边缘对称焊接。1区每焊接一个换热管接头后,对称 4区焊接一个换热管接头;2区和5区、3区和 6区也采用这种方式进行焊接,直至打底层焊缝完成整个管板。第2层焊缝也采用打底层焊缝的分区对称焊的措施,直至盖面层焊缝完成整个管板。

(3)采用跳焊的措施,减小焊接换热管的非均匀温度场叠加和应力分布不均匀引起的管板焊接变形,即确保每一个换热管接头初始温度场是一致的,如图5(b)所示。1区焊接一个换热管接头①,对称在4区焊接一个换热管接头②;同理,焊接1区换热管接头③和焊接4区换热管接头④,直至1排隔孔跳焊换热管接头焊接完成,此时应注意非均匀温度场叠加,隔孔隔排焊接完成后,再焊接未焊排和跳焊孔的顺序,直至一层焊接完成。如此循环,焊接第2层焊缝,最终使管板面控制在2 mm以内,几乎没有变形,达到设计图样要求。

图4 管板加强固定焊接示意Fig.4 Schematic diagram of fixed welding for tubesheet reinforcement

图5 管板面分区与局部放大跳焊示意

3 检验结果

3.1 换热管与管板打底层焊缝检验结果

根据设计图样和GB/T 151—2014《热交换器》的要求,对换热管与管板打底层焊缝进行了目视检测,结果合格;表面颜色为银白色,满足JB/T 4745—2002标准要求;同时对打底层焊缝进行了0.3 MPa气密试验,没有发现泄漏点。

3.2 换热管与管板焊接接头检验结果

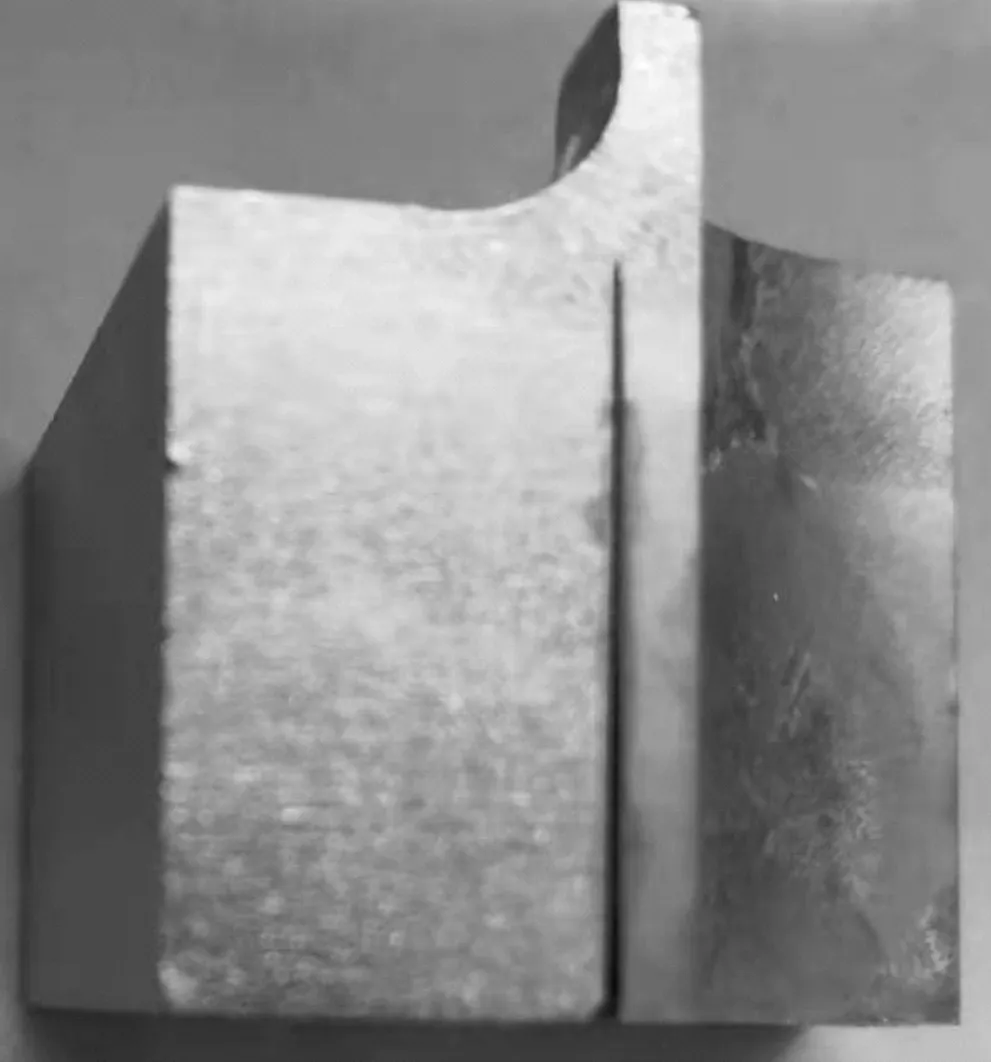

根据设计图样和GB/T 151—2014标准要求,焊接完毕后,对换热管与管板盖面层焊缝进行了目视检测,结果合格;表面颜色为银白色,满足JB/T 4745—2002标准要求;同时对壳程进行了1.39 MPa卧式水压试验,壳程水压试验合格后,又对壳程进行氦检漏试验,管程进行了0.755 MPa水压卧式试验;以上水压试验和氦检漏试验均未发生换热管接头泄漏情况,同时对设备模拟试件进行了宏观金相检测,完全达到设计图样和GB/T 151—2014标准要求。图6示出模拟试件宏观检查情况。

图6 模拟试件宏观检查情况Fig.6 Macroscopic metallographic examination of the simulated specimen

3.3 换热管与管板焊接接头分析

通过焊接过程中的清洁控制,对比改进设计和制作尾部气体保护工装,对TA2换热管与管板接头在施焊中高温区的有效防护,以及换热管与管板焊接变形在施工中的有效控制,使换热管与管板焊接接头完全达到设计图样和标准要求。

4 结论

(1)通过制定生产过程中的清洁控制措施,有效防止了焊接接头受到污染变脆和耐蚀性下降的问题。

(2)通过对比设计和自制尾部气体保护工装,解决了TIG自动焊在施焊中高温区间的有效防护问题。

(3)通过采用增强刚度、分区对称焊、跳焊的措施,有效控制了换热管与管板的焊接变形问题。

通过以上手段,成功解决了TA2换热管与管板TIG自动焊的焊接技术难点。焊接完毕后,焊接接头表面颜色均为银白色,通过100%VT检测、100%PT检测、气密试验、水压试验和氦检漏试验,没有发现换热管与管板焊接接头发生泄漏的情况;同时,对模拟试件进行了宏观金相检查,均符合设计图样和GB/T 151—2014的标准要求,达到了预期的目标。该台产品的成功制作,基本掌握了TA2换热管与管板阵列式密集焊缝TIG自动焊的焊接技术,使接头表面颜色均为银白色,并对同类钛制换热器采用TIG自动焊的焊接技术,有很好的借鉴价值和指导意义。