水性涂料芯材微胶囊的制备及对椴木表面涂层性能影响

2022-04-14闫小星陶雨钱星雨

闫小星,陶雨,钱星雨

(南京林业大学家居与工业设计学院,南京 210037)

涂料在长期使用过程中,受温度、湿度、光照等变化的影响,导致涂料本身的韧性不足、适应能力差。涂层和木质材料界面之间工艺复杂,以及多种其他因素,会导致微裂纹在涂层内部产生进而扩大,甚至会破坏涂层的整体结构,从而影响涂层和木器家具产品的使用期限。此外,由于木材独特的湿胀干缩性和尺寸不稳定性,将微胶囊自修复技术应用到木质材料中具有广泛的前景[1]。当涂层由于外力作用而造成微裂纹时,微胶囊受力破裂释放出芯材愈合剂从而对涂层进行修复[2],能够改善木器产品及家具的性能从而延长其使用年限。

Jeong等[3]为了制造高热效率木地板,通过微胶囊化相变材料来增加其蓄热量,使用微胶囊与胶黏剂物理混合的方式将其导入人造板中。Lang等[4]将亚麻油包裹在聚脲醛(PUF)壳体内,制备了一种基于微胶囊的自愈涂层,同时探索了微胶囊含量对涂层愈合性能的影响。Yang等[5]开发了一种新型的基于微胶囊型有机凝胶的自愈系统,用脲醛聚合物微胶囊化愈合剂,所得微胶囊集成到涂料中,制备自愈合涂料。基于微胶囊在木质材料已有的广泛理论基础,根据木质产品对不同功能特性的要求,将自修复微胶囊运用于木质产品涂料中制备自修复涂层具有重要的研究意义。自修复微胶囊的芯材修复剂对微胶囊的性能有着巨大的影响,涂层产生微裂纹时,若芯材为其他类型化合物,那么芯材修复剂固化和修复微裂纹时会产生较大的界面应力,影响微裂纹的修复效果,因此微胶囊芯材的选择不仅会影响微胶囊本身的性能,也会对涂层的自修复性能产生巨大的影响。

水性涂料由于其本身含有树脂、添加剂等化合物,性能比单一树脂优异。运用水性丙烯酸涂料本身作为芯材,产生微裂纹后,其可以在室温下固化成膜,裂纹愈合后界面相容性会更好[6],涂层性能也相应提高[7]。为了进一步探究芯材的效果,将水性丙烯酸涂料本身作为芯材修复剂制备微胶囊,并对其工艺参数进行优化;并将制备好的微胶囊添加至水性涂料中,探究该自修复微胶囊对漆膜性能的影响;此外,将其与已报道的其他不同芯材微胶囊的漆膜性能进行对比分析,探究不同芯材修复剂对漆膜的影响,为今后自修复微胶囊在木质材料中的运用提供依据。

1 材料与方法

1.1 试验材料

质量分数37%的甲醛溶液、三乙醇胺、一水合柠檬酸,购自西陇科学股份有限公司;尿素,购自天津市北辰方正化学试剂厂;十二烷基苯磺酸钠,购自无锡市亚泰联合化工有限公司;蒸馏水,购自广州屈臣氏食品饮料有限公司;无水乙醇,购自无锡市亚盛化工有限公司;乙酸乙酯,购自无锡市亚泰联合化工有限公司。以上试剂均为分析纯。立邦水性丙烯酸涂料,主要成分为水性丙烯酸共聚物、添加剂与水,固含量在26.5%左右,购自立邦涂料(中国)有限公司。

椴木(长×宽×厚,100 mm×65 mm×0.4 mm),色泽均匀,经过砂光预处理,购自广州宜华生活科技股份有限公司。

1.2 微胶囊制备方法

根据前期实验结果,确定影响微胶囊制备结果的3个因素为芯壁比(质量比)、水浴温度和陈放时间[8],各因素的2个水平分别为芯壁比0.42∶1.00 和0.67∶1.00、水浴温度50和70 ℃、陈放时间1和5 d,进行3因素2水平的正交试验。正交试验1~4号微胶囊样品各物质用量明细表见表1。以正交试验样品1为例列举微胶囊的制备流程。

1)壁材的合成:将20.00 g尿素倒入烧杯后向其中加入27.00 g的37%(质量分数,下同)甲醛溶液,在磁力搅拌器中以100 r/min的速率充分搅拌,缓慢加入三乙醇胺调节其pH至9.0左右,然后在70 ℃下的恒温水浴锅里以100 r/min持续搅拌90 min,得微黏稠透明的壁材溶液,冷却到室温待用。

2)芯材的乳化:在96.52 g蒸馏水中加入0.97 g十二烷基苯磺酸钠白色粉末,用玻璃棒搅拌至完全溶解,所得的十二烷基苯磺酸钠水溶液用作乳化剂。接着称取12.50 g水性涂料加入97.0 mL的1.0%(质量分数)十二烷基苯磺酸钠水溶液中,在1 200 r/min转速、60 ℃水浴下搅拌乳化30 min,获得稳定的乳液。

3)微胶囊化:在300 r/min转速下将壁材溶液缓慢滴入到芯材中,逐量添加柠檬酸晶体搅拌至全部溶解,调节其pH至2.5~3.0后,缓慢升温到50 ℃后保持3 h。将所得产品抽滤并同时加入蒸馏水将多余的乳化剂冲洗掉,将产物放入烘箱在80 ℃条件下加热烘干4 h后,得到的白色粉末就是正交试验的1号样品,2~4号样品的制备过程同1号。

通过上述正交实验确定3个因素中对微胶囊的形貌特征、粒径、产量和包覆率等性能影响最大的因素以及制备微胶囊的较优方案,针对影响最大的因素进行单因素独立试验。在单因素独立试验的过程中,实验材料、设备以及微胶囊制备方法不变,设定水浴温度为70 ℃、陈放时间为5 d,芯壁比为独立变量,分别为0.42∶1.00、0.50∶1.00、0.58∶1.00、0.67∶1.00、0.75∶1.00和0.83∶1.00。各物质用量明细如表1所示。

表1 正交、单因素试验各物质用量明细Table 1 A detailed list of the amount of material in the Orthogonal test and the single factor experiments

1.3 涂层制备方法

根据已有报道,环氧树脂微胶囊、虫胶微胶囊以及多乐士水性丙烯酸微胶囊在水性涂料中质量分数为10.0%的时候,涂层性能较佳[9-11]。因此,为了后续与其进行对比分析,将优化后的芯壁比(质量比)为0.67∶1.00的水性涂料微胶囊以质量分数10.0%添加至水性涂料中,搅拌均匀。将配置好的涂料涂覆在椴木基材上,使其表面形成均匀的漆膜。在涂层干燥完全后,用800目砂纸打磨使漆膜平整并用干布擦干表面。上述过程重复3次,获得厚度约为60 μm的漆膜。

1.4 测试与表征

采用Axio Scope A1型生物显微镜(德国Zeiss)、Quanta-200型扫描电子显微镜(SEM,美国FEI)和Sigma 300型扫描电子显微镜(德国Zeiss)进行微胶囊的微观形貌表征;运用VERTEX 80V傅里叶变换红外光谱仪(FT-IR,德国Bruker)进行化学成分表征。在微胶囊包覆率测试方面,充分研磨质量为m1的微胶囊后,将其充分浸泡在乙酸乙酯中72 h,每隔24 h需更换一次乙酸乙酯,最后用去离子水冲洗抽滤,称重烘干后的残余物(m2,g),微胶囊的包覆率(c,%)[12]计算公式如下:

(1)

采用SEGT-J型便携式色差仪(珠海天创仪器有限公司)来测量椴木表面水性漆膜的色度值,采用HG268智能型光泽度仪(深圳3nh技术有限公司)测试水性涂料漆膜的光泽度,并记录下60°入射角下漆膜的光泽度[13-14]。通过铅笔硬度计对漆膜的硬度进行表征。使用QFH-HG600型涂膜划格仪(深圳华清仪器仪表有限公司)测试漆膜的附着力,用放大镜观测漆膜的损伤情况,依据漆膜损伤的程度,来判定漆膜的附着力级别。使用QCJ型漆膜冲击器测试仪(天津市晶科联材料试验机有限公司)对漆膜抗冲击力进行测试,将1.0 kg重锤固定于某一高度(最大高度50 cm),使重锤自由落下冲击试片,查看漆膜是否产生裂纹和出现剥落现象,漆膜未破裂的最大高度即为抗冲击力强度。采用AG-IC100KN型精密电子万能试验机(日本岛津)测量涂层的抗拉伸强度,并计算出涂层的断裂伸长率(e,%)[15]和漆膜的修复率(σ,%),所有的测试重复4次,误差小于5%,具体计算公式如下:

e=(L-L0)/L0×100%

(2)

σ=(Ao-Ah)/Ao×100%

(3)

式中:L0为试样原始标线距离,mm;L为试样断裂时标线间距,mm;Ao是裂纹的原始宽度,mm;Ah是裂纹修复后的宽度,mm。

2 结果与分析

2.1 微胶囊的正交试验结果分析

2.1.1 微胶囊的形貌表征

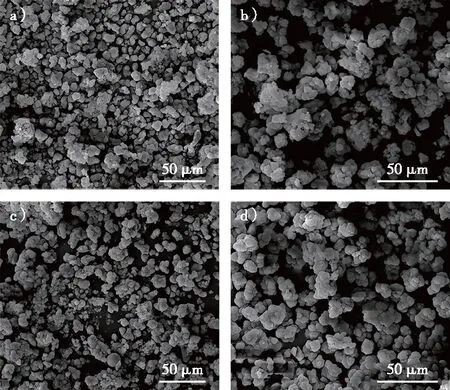

正交样品微胶囊的微观形貌图见图1。其中,1号样品(图1a)包覆情况一般,有部分团聚,但是粒径基本均匀,为5~8 μm;2号样品(图1b)包覆情况较差,脲醛树脂沉淀和团聚情况较多,粒径8~10 μm;3号样品(图1c)包覆情况一般,沉淀和团聚较少,且粒径大致均匀,为5~8 μm;4号样品(图1d)包覆情况良好,有少许团聚,粒径均为8 μm左右。通过对比正交试验4个样品形貌情况,可以看出4号微胶囊的形貌特征相对较好,1号次之,表面略微粗糙,粒径均匀,成功制备出了粒径为8 μm左右的脲醛树脂包覆水性涂料的微胶囊。

a) 样品1; b) 样品2; c) 样品3; d) 样品4。图1 不同正交实验参数下的微胶囊微观形貌图Fig. 1 The morphologies of microcapsules by orthogonal test

图2 壁材、芯材和微胶囊的红外光谱图Fig. 2 Infrared spectrum of wall material, core material and microcapsule

2.1.2 微胶囊的化学成分分析

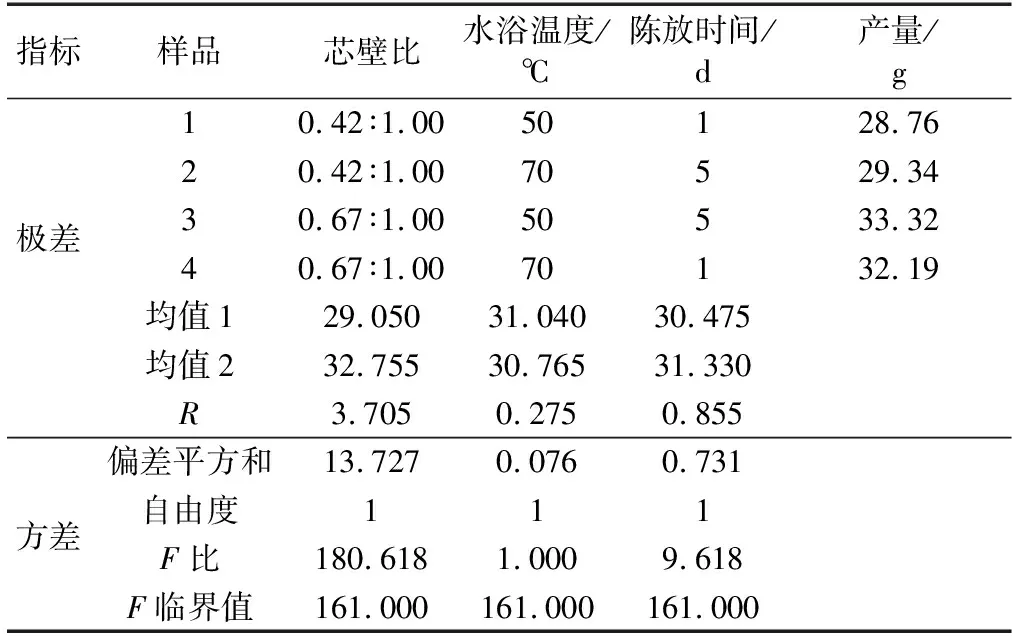

将正交试验制备好的4个样品进行称重,产量极差和方差结果如表2所示。从表2中看出,3号样品的产量最高,为33.32 g。3个因素中对脲醛树脂包覆水性涂料微胶囊产量结果影响最大的是芯壁比,其次是陈放时间,且芯壁比的影响显著。从产量结果看微胶囊的较佳制备工艺是:芯壁比为0.67∶1.00,水浴温度为50 ℃,陈放时间为5 d。

表2 微胶囊的产量极差和方差结果Table 2 Range and variance results of microcapsule yield

2.1.4 微胶囊的包覆率结果分析

正交试验制备脲醛树脂包覆水性涂料微胶囊的包覆率极差和方差结果见表3。由表3可知,3

表3 微胶囊的包覆率极差和方差结果Table 3 Range and variance results of microcapsule coating rate

号样品的包覆率最大,达到43.0%。3个因素中对微胶囊包覆率影响最大的是芯壁比,其次是陈放时间。根据包覆率结果得出微胶囊的最佳制备工艺是:芯壁比为0.67∶1.00,水浴温度为70 ℃,陈放时间为5 d。

结合微胶囊整体的正交试验结果,3个因素中对微胶囊产量和包覆率影响最大的因素是芯壁比。为了制备出形貌良好且性能优异的微胶囊,在正交试验基础上针对芯壁比进行单因素试验。产量结果分析中可确定水浴温度和陈放时间的较佳水平分别为50 ℃和5 d,包覆率结果分析中较优水平分别为70 ℃和5 d。包覆率在判断微胶囊性能是否优异中是更为重要的因素,结合4号微胶囊的微观形态,最终设定水浴温度70 ℃、陈放时间5 d,在此基础上针对芯壁比进行单因素试验研究其对微胶囊性能的影响。

2.2 微胶囊的单因素试验结果分析

2.2.1 微胶囊的形貌表征

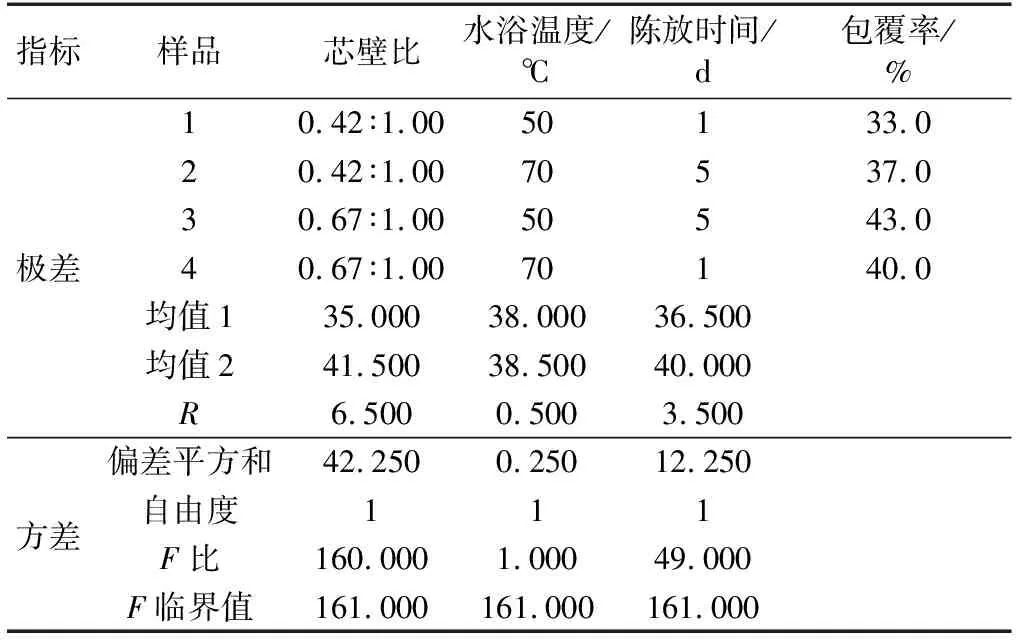

芯壁比单因素试验优化制备的微胶囊微观形貌见图3。由图3可知,芯壁比为0.42∶1.00、0.50∶1.00、0.58∶1.00与0.67∶1.00(图3a~d)的微胶囊,形貌良好,粒径均匀,基本没有絮状物产生。芯壁比为0.67∶1.00(图3d)的微胶囊微观形貌最好,粒径基本为5 μm。但当芯壁比增大时,芯材含量增多,芯壁比为0.75∶1.00和0.83∶1.00(图3e~f)的微胶囊可观察到有严重的团聚和沉淀现象。

a)芯壁比0.42∶1.00; b)芯壁比0.50∶1.00; c)芯壁比0.58∶1.00; d)芯壁比0.67∶1.00; e)芯壁比0.75∶1.00; f)芯壁比0.83∶1.00。图3 单因素试验微胶囊的SEM形貌图Fig. 3 SEM morphologies of microcapsules by single factor experiment

2.2.2 微胶囊的化学成分分析

1.1.2 诗情画意。古代文人为追求世俗外的理想的山水田园,有的写山水诗,有的画山水画,甚至在宅园中建造城市山林,园林里的建筑、山石、水体、植物的布置艺术体现了不同时期诗画里的意境。

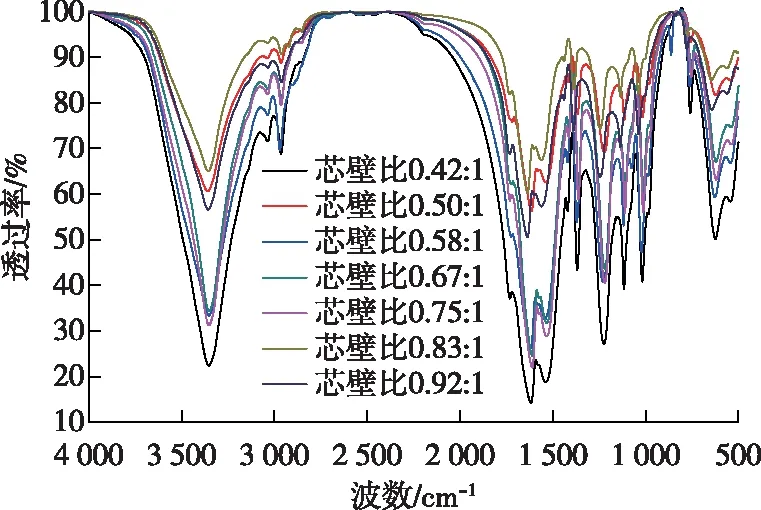

图4 单因素试验微胶囊的红外光谱图Fig. 4 Infrared spectrum of microcapsules by single factor experiment

2.2.3 微胶囊的产量和包覆率结果分析

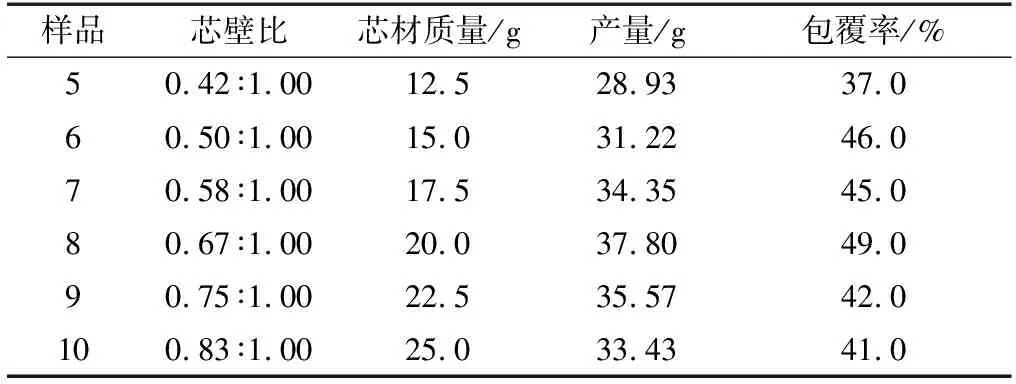

芯材为水性涂料的7种芯壁比的微胶囊产量和包覆率结果如表4所示。从表4中可以看出,当芯壁比不断增大时,微胶囊的产量呈现先上升后下降的趋势。当芯壁比从0.42∶1.00增加到0.67∶1.00 时,微胶囊的产量从28.93 g增加到37.80 g,说明芯材质量的增加,使得壁材能够包覆修复剂的含量增加,从而提高了微胶囊的产量。但随着芯壁比继续增大,产量减少,这是因为芯材增加过多,团聚和沉淀也增多,多余的芯材未能够被完全包覆,在抽滤过程中发生质量损失,导致微胶囊产量降低。产量结果表明,单因素试验的4号样品即芯壁比为0.67∶1.00的微胶囊产量最大。

表4 单因素试验微胶囊的产量和包覆率结果Table 4 Yield and coating rate results of microcapsules in the single factor experiment

水性涂料微胶囊的包覆率随着芯壁比即芯材质量的增大,整体上呈现出先上升后下降的趋势。当芯壁比从0.42∶1.00增大到0.67∶1.00时,微胶囊的包覆率从37.0%增大到49.0%,但随着芯壁比继续增大,包覆率会显著降低。说明芯材质量的增大,微胶囊囊壁成功包覆芯材的含量增大,一定程度上能够增强包覆率;但当芯壁比增大,微胶囊会产生过多的沉淀和团聚(图3),影响微胶囊的性能进而降低包覆率。综上所述,当芯壁比为0.67∶1.00 时,微胶囊微观形貌较好,产量最大,包覆率最大,制备较成功。

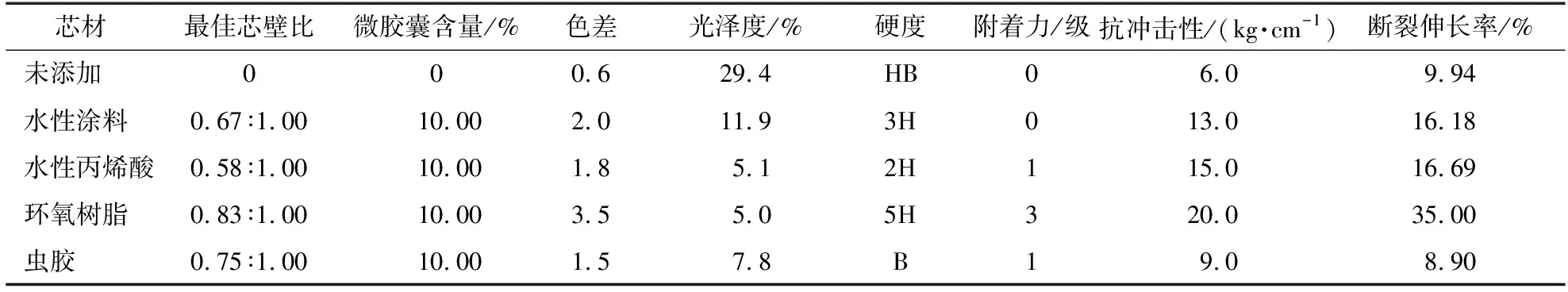

2.3 不同微胶囊对水性涂料性能影响分析

将添加了质量分数10.0%芯材水性涂料微胶囊的涂层与未添加微胶囊的涂层性能进行对比,结果如表5所示。在光学性能方面,添加10.0%水性涂料微胶囊后,涂层色差从原来的0.6上升至2.0,在60°入射角下涂层的光泽度从29.4%下降至11.9%,可能是由于添加微胶囊颗粒后涂层表面不均匀,漫反射现象增强,再加上微胶囊本身颜色的影响,导致色差值提高,光泽度下降。在力学性能方面,涂层硬度由原来的HB提高至3H,附着力保持不变,抗冲击性显著提高,由6.0 kg/cm上升至13.0 kg/cm。添加了质量分数10.0%水性微胶囊涂层的性能并没有产生明显的下降,其硬度和抗冲击性能还得到了增强。同时,涂层的断裂伸长率从9.94%上升至16.18%,发生了明显的提高,由此可知,质量分数10.0%的微胶囊具有增强漆膜韧性的效果,可在一定程度上防止出现微裂纹。

表5 添加不同微胶囊后水性涂料性能对比Table 5 Performance comparison of waterborne coatings with different microcapsules

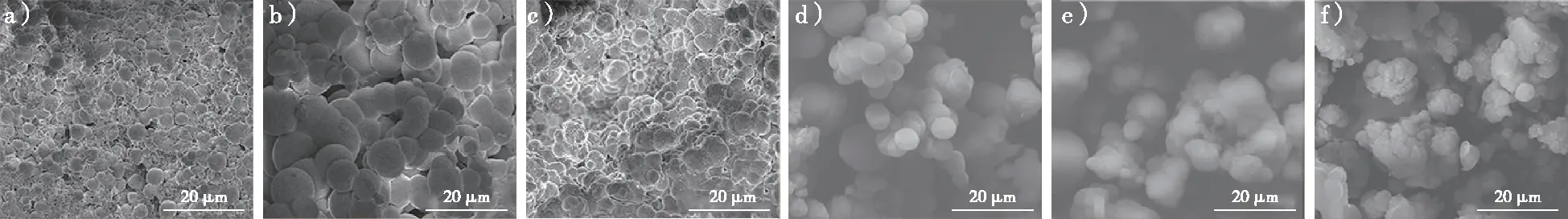

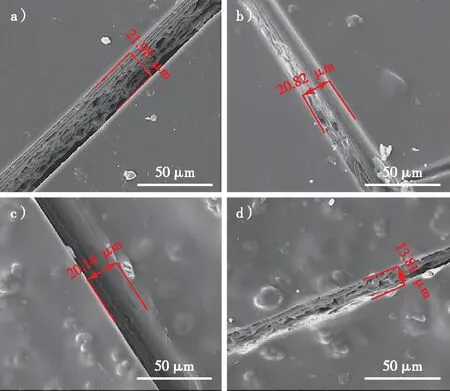

a) 0 d未添加微胶囊; b) 5 d未添加微胶囊; c) 0 d添加微胶囊; d) 5 d添加微胶囊。图5 漆膜划痕修复前后SEM图Fig. 5 SEM images of films before and after scratch repair

在自修复性能方面,使用SEM记录裂纹情况,间隔5 d后,再次使用SEM观察漆膜的自修复效果,结果见图5。根据图5所示,不添加微胶囊的漆膜裂纹宽度由原来的21.98 μm变为20.82 μm,未发生明显变化。添加质量分数10.0%微胶囊的漆膜裂纹宽度由5 d前的20.14 μm明显下降至13.81 μm,漆膜的修复率为31.4%,且添加10.0%微胶囊漆膜的裂痕处在5 d后有聚合物产生。由此可见,添加微胶囊的漆膜自愈合效果明显优于未添加微胶囊漆膜。Yan等[16]报道添加质量分数10.0%芯材为虫胶和水性涂料的微胶囊,划痕宽度由15.86 μm变为9.35 μm,修复率为41.0%。由此可知,芯材修复剂的种类会影响漆膜的修复率。

将文献[9-11]报道的添加相同含量、相同壁材、不同芯材微胶囊的水性涂层性能进行对比分析,结果如表5所示。由表5可知,未添加微胶囊的水性涂层的硬度、附着力、抗冲击性及断裂伸长率等性能都较低,而添加不同种类微胶囊后涂层性能明显改善。添加水性涂料微胶囊的涂层光泽度最高,添加环氧树脂微胶囊的涂层断裂伸长率较高,添加虫胶微胶囊的涂层硬度最低,可能是因为环氧树脂比水性丙烯酸和虫胶柔韧性好,所以断裂伸长率较高。但是和环氧树脂相比,水性丙烯酸和水性涂料芯材可在室温下固化,无须加热,对木家具及木制品表面涂层实用性更强。综合可知,添加水性涂料微胶囊芯材制备的涂层综合性能较好。

3 结 论

采用原位聚合法,以脲醛树脂为壁材、水性丙烯酸涂料为芯材制备微胶囊。探求芯壁比、陈放时间和水浴温度对微胶囊形貌、产量和包覆率的作用,进行了3因素2水平的正交实验,结论如下:

1)3因素2水平的正交试验结果表明,芯壁比是微胶囊形貌、产量和包覆率影响最大的因素,芯壁比为0.67∶1.00,水浴温度为50 ℃,陈放时间为5 d时,产量最高为33.32 g,包覆率最大为43.0%。单因素实验结果表明随着芯壁比不断增大,微胶囊的产量和包覆率均呈现先上升后下降的趋势,当芯壁比为0.67∶1.00时,产量和包覆率均达到最大值,分别为37.80 g和49.0%。

2)将水性涂料微胶囊添加至水性涂层后,涂层的断裂伸长率从9.94%明显提高至16.18%,涂层韧性得到增强,而且添加质量分数10.0%微胶囊的漆膜裂纹宽度由5 d前的20.14 μm明显下降至13.81 μm,漆膜的修复率为31.4%,微胶囊对涂层具有一定的自愈合效果。将添加水性涂料微胶囊的涂层与添加其他不同芯材微胶囊的涂层进行对比,水性涂料微胶囊芯材制备的涂层综合性能较好,为水性涂料微胶囊工业化应用于木器表面水性涂层奠定了技术基础。