YF17储烟器辅助控制装置设计

2022-04-13陈忠祥杨贵云吕献周欧阳哲赏文凡

李 乾,陈忠祥,杨贵云,吕献周,欧阳哲,赏文凡

(红云红河(烟草)集团会泽卷烟厂,云南 曲靖 655000)

0 引言

现有YF17型卷烟储存输送系统将卷接机组生产的卷烟整齐、平稳、完好无损地输送到包装机组上,并根据卷接机组和包装机组的工作情况对卷烟输送流量进行控制和调节,使卷接机组与包装机组协调匹配,达到最佳工作状态[1]。

1 设备存在问题

设备在实际运行过程中,当包装机运行速度与烟机速度时候不匹配的时候,弧形控制板会随着高位输送器末端与下降装置前端通道内烟支束高度进行转动,控制系统检测弧形板转动轴转动幅度,会运行存储器旋转匹配速度,现有的牵引座与储烟器内壁利用磁铁保持一定的吸附作用,牵引座上部利用弹簧控制挡板的垂直方向的移动,当储烟器螺旋转动,牵引座从起始点,在斜坡段上下皮带夹持下开始移动,烟支与牵引座保持接触,避免烟支零散在储烟器内。当弧形板逆时针转动到某个极限位置时候,储烟器牵引座在斜向通道起点位置时候,说明卷烟机供烟速度低于包装机运行速度,储烟器无烟支补偿功能,包装机会停止运行,等待牵引座移动到指定位置后,包装机才能复位运行,否则下降装置垂直通道会因为储烟器无法补充卷烟机与包装机速度差值的烟支,高位输送器水平方向的烟支转向下降装置垂直方向时候,烟支在转向过程中无法满足垂直通道宽度烟支束要求,烟支凌乱分布在垂直通道内,大约有1.5斤的烟支需要进行回收。当储烟器弧形板顺时针转动到某个极限位置,说明包装机运行速度低于卷烟机运行速度,储烟器不能及时将卷烟机生产的多余烟支进行储存,为防止烟支在输送通道内发生挤压变形,储烟器会停机,引发卷烟机、包装机停机等待处理,需要手动复位运行。否则,烟支从斜向通道堵塞点到高位输送器,甚至到提升器部分通道都挤满烟支,无间隙空间,烟支之间相互挤压,烟支卷烟纸表面产生皱纹、烟支弯曲变形,需要操作人员将堵塞段的烟支约2.5斤,取出进行烟丝回收操作。堵塞将增加工程塑料链板之间的拉力,频繁的堵塞将影响工程塑料链板的设计使用寿命,产生断裂的风险。如果是在正常生产期间,将耗费大约1.5h进行拆卸安装调试,将严重影响设备效率,影响着机组标杆机台、进步机台的排名,同时也增加车间的设备零部件维修成本。

目前储烟器主要存在三个问题,需要包装机、卷烟机停止运行,操作人员站在一定高度的阶梯凳上操作,并对散落地面的烟支进行清理。

首先当存储器牵引座斜坡与挡板之间夹有烟支时候,牵引座与上下输送皮带之间的压力增加,将牵引座卡堵在上下皮带之间,如果卷烟机继续运行往储烟器通道输送烟支,烟支束会顶起弧形控制板转动到达极限位置上,此时储烟机、卷烟机、包装机都应将停止运行,可是在储烟器运行过程中,会出现烟支全部堵塞在高位输送器中,卷烟机并没有进行停机情况。修理人员对弧形控制板控制转轴进行高极限位置检测调整,频次比较高,需要操作人员多关注储烟器运行情况。

其次,当卷烟机运行速度低于包装机运行速度,牵引座未回斜向通道起点位置,卡堵在斜向通道上下皮带的出口处的位置,斜坡通道的烟支会继续在皮带的输送下继续往垂直输送通道运动,直到储烟器无法补偿烟支时候,此时烟支从高位输送器水平方向转为下降装置垂直输送时候,烟支都会混乱堆积在下烟通道内,直到报“下烟通道堵塞”造成包装机停机,这需要操作人员清理输送通道内的烟支,并重新将高位输送器水平的烟支人工引入到下降装置垂直输送通道内。

最后,当操作人员未将“排空”按钮复位,弧形板最低位置信号将被屏蔽,牵引座即使在储烟器斜向通道起点位置,储烟器将停机螺旋转动,卷烟机速度低于包装机速度,将发生高位输送器水平输送的烟支直接倾泻在下降装置垂直输送通道内,烟支排列凌乱,直到包装机因为“下烟通道堵塞”停机。

因此,如果避免牵引座卡堵在斜向通道内,在弧形控制板极限位置能及时停机,对人工误按“排空”按钮防差错识别是提升效率效率关键因素。

2 储烟器辅助控制装置设计

2.1 文献综述

孙汉、杨小亮利用伺服系统、分布式I/O、PROFIBUSDP总线等重新设计YF17A储烟器电气控制系统,可以满足包装机更换辅料、短暂故障处理等储备烟支并起到缓冲作用[2],但是从新设计电气控制系统,需要进行系统结构框架、硬件配置、程序流程逻辑控制等大量设计、安装、调试工作,对于卷烟制造企业来说成本较高。李文伟等人针对YF17卷烟储备输送系统输送过程需要人工扶持下落问题,设计了卷烟储存器输送系统辅助装置,降低人工引导烟流动带来的安全隐患,减少烟支消耗数量,但是不能从根本上解决输送通道卡堵与垂直烟支凌乱问题[3]。张嵘等利用上导轮、下导轮、电机、皮带解决在主烟道与副烟道汇合处,烟支在副烟道口堵塞、倾斜情况的发生,但是对短支烟效果比较好,对常规烟效果作用不大[4],殷斌利用扭矩监测模块、数据处理模块、控制输出模块对储烟器设备主传动的扭矩值进行监测,当其扭矩值异常时发出预警,可以将储烟器主动过载故障的发生概率降低为0[5],但是仅仅是解决堵塞问题,可能引起包装机与卷烟机停机次数频发,需要操作人员对引起堵塞的点进行检查。

2.2 方案设计

2.2.1 牵引座结构改机

(1)弹簧板改进结构。将牵引座斜向部位高度降低10mm,利用螺纹连接将U型弹簧片一侧安装在牵引座前端,弹簧片的底部与牵引座斜向通道顶部线重合并与牵引座上端面垂直,U型弹簧片另一侧为斜向平面,左侧最低点与上皮带为4mm间隙,末端最高点与上皮带距离为0.5mm,并于挡板保持1mm的间隙,这样尽量避免有烟支落在现有牵引座挡板前间隙位置引发的牵引座堵塞现象。

(2)长度改进结构。修改现有牵引座的外观尺寸,保持斜坡与水平面的角度不变,将牵引座前部上端面与斜向通道上皮带距离10mm增高变为4mm,斜坡段与上端面的交线与挡板距离为1mm,这样直接去掉烟支挤入牵引座前面10mm的空隙段内。

(3)高度改进结构。保持现有斜坡角度,将牵引座前部上端面与斜向通道上皮带距离10mm增高变为4mm,其余结构不变,这样可以减少烟支进入空隙段的概率。

上述三种改进结构,模拟20次牵引座在斜向通道往复移动实验中,弹簧板进机构、长度改进结构、高度改进结构、现有机构从斜向通道起始点到存储器、存储器到斜向通道起始点停机次数:0,1;0,12;0,2;8,11;弹簧改进结构停机原因为一只变形烟支堵塞歪斜在斜向通道末端处,迫使牵引座无法进入斜向通道,长度改进结构停机主要原因为牵引座前段太短,皮带对其摩擦力不足以迫使挡板克服弹簧阻力往下移动;高度改进结构停机原因为存储器到斜向通道末端通道有弧度变化,牵引座上面有破烟支屑、滤嘴棒等都会影响牵引座进入斜向通道。现有结构如果人工干预,比如人工拽拉牵引座强行拖动或者提前清理牵引座挡板前上端面的烟支,可以降低设备停机频次。因此采用弹簧板改进结构可以更好的降低设备停机频次,不需要人为干预牵引座进出斜向通道。

2.2.2 弧形板烟支料位高低检测

有兄弟单位在弧形控制板高极限位置安装电容接近开关,在高电平持续一定时间后调用YF17储烟器停机程序,避免原有检测系统失灵情况出现,能保护烟支不会因为通道烟支挤压变形,但是因为空间结构问题,无法对弧形板低限位置安祖行电容传感器进行检测;在弧形控制板控制轴周围安装两个漫反射光纤传感器,对应着弧形板最高限与最低限位置,这种控制方式比较精确,但是传感器位置无法进行调整,需要根据反光量调节放大器的阀值;利用弧形板下面护烟皮带配重块在垂直方向的移动轨迹,可以安装两个电感传感器,位置可调,安装简单。因此采用电感传感器对弧形板极限位置进行检测。

2.2.3 高位输送器料位高低检测

高位输送器料位高低检测可采用三种方式:选择聚光型激光位移开关,垂直安装在高位输送器输送通道上方,产生2mm的光斑。通过两个检测器位置配合,调节检测范围,对高位输送器水平方向移动的烟支束高度进行识别,这种控制方式能更好检测出烟支束是否在正常范围内波动,但是成本较高,传感器检测探头清理比较麻烦;选择超声波传感器,通过设定超声波检测距离标准值,通过公式将传感器输出电流与PLC采集的模拟数建立关系[7],进而可以知道烟支束具体的高度值。虽然可以用一个超声波传感器检测烟支波动范围,但烟支束高度不是一个水平面,这种检测方式精度不高,需要计算具体的数值,不建议采用;选择漫反射光电接近开关,在高位输送器输送通道靠近烟支被点燃端挡板用有机透明纸玻璃替换,安装两个漫反射光电接近开关,探头垂直对着烟支水平移动方向,对通道内烟支束有无进行检测,虽然检测精度无法跟激光位移开关相比,但是成本低廉,安装调试比较方便。

2.2.4 辅助控制装置设计

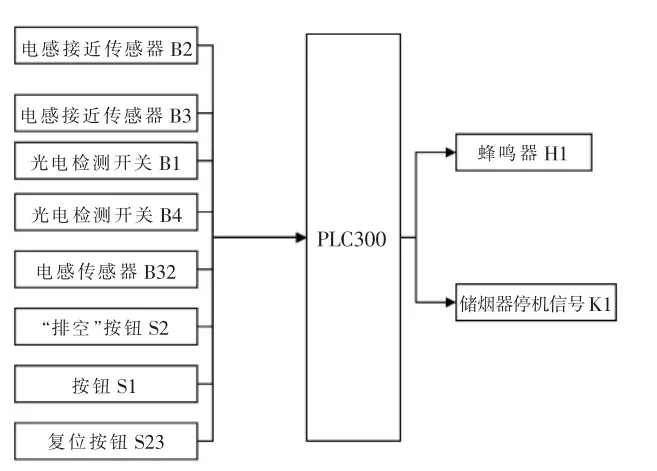

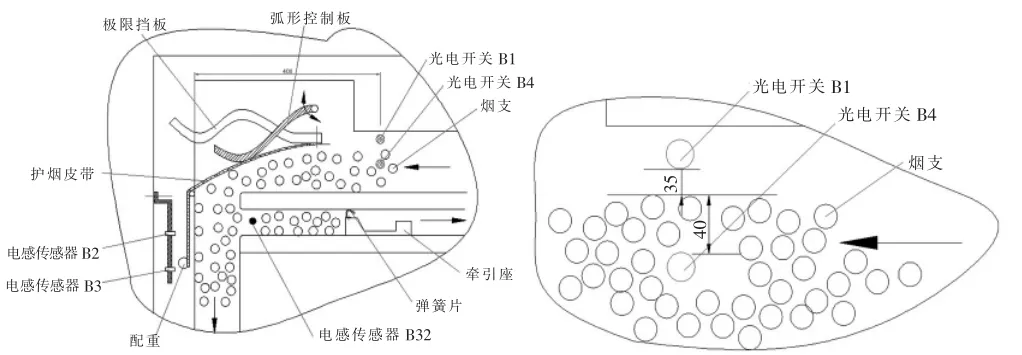

该YF17储烟器辅助控制装置,主要由控制器PLC300、弹簧片、光电检测器、电感式传感器、L支架、螺栓、螺母、按钮组成,见图1,借助现有YJ17储烟器的检测信号:排空按钮信号S2、牵引座起点位置电感接近开关B32、复位按钮信号S23、停机继电器程序K1,增加装置启停按钮S1、光电检测开关B1、光电检测开关B4、烟支料位高电感检测B2、烟支料位低电感检测B3、蜂鸣器H1、牵引座弹簧片。其中L型支架上部用螺栓固定在储烟器护烟皮带末端配重块垂直移动的通道内,电感式接近传感器B2、电感式接近传感器B3分别通过两个螺母夹持固定安装在L型支架腰型孔上部、下部,并与配重移动轨迹保持6mm距离,对应着弧形控制板转动到极限最高位置、最低位置。启停按钮是安装在储烟器人工控制面板内备用的位置上;光电检测器B1、光电检测器B4对着在高位输送通道两个透明板,两个孔中心距在同一垂直线上,距离下降装置垂直下烟通道400mm,分别高处正常烟道35mm,低于正常烟道40mm。

图1 辅助控制系统框架组成图

当启停按钮S1被按下,PLC300控制器不做任何输出,此时储烟器原机控制系统不在受此套辅助控制检测装置影响。

当启停按钮S1未被按下,按照下面的逻辑关系控制储烟器是否停机。

当“排空”按钮S2被按下,电感传感器B32检测到牵引座在斜向通道起点位置、光电检测器B4检测输送通道内的无烟支堆积,说明机组要进行交班排空通道的烟支操作,烟支料位高电感检测B2、烟支料位低电感检测B3检测到护烟皮带配重到达极限位置,控制器不做任何输出。

当“排空”按钮S2被按下,电感传感器B32未检测到牵引座或光电检测器B4检测输送通道内堆积的烟支,烟支料位高电感检测B2持续3秒输出高电平或烟支料位低电感检测B3输出高电平信号,控制器调用K1储烟器停机程序,引发卷烟机、包装机停机,蜂鸣器报警,需要操作人员按下控制面板上的复位按钮,报警器停止工作。说明操作人员误将“排空”按钮S2按下或者牵引座卡堵在某个位置。

当“排空”按钮S2未被按下,控制器PLC300采集烟支料位高电感检测B2或烟支料位高电感检测B3或当光电检测器B1输入信号,不再采集电感传感器B32信号,烟支料位高电感检测B2输出高电平信号持续3秒或烟支料位低电感检测B3输出低电平信号,或者光电检测器B1检测到输送通道内烟支堆积高度持续超过设定极限高度3s,控制器调用储烟柜停机程序,蜂鸣器报警,说明牵引座卡堵在某个位置引发的烟支输送通道的烟支即将挤压或者卷烟机速度低于包装机的速度,见图2。

图2 光电检测安装位置示意图

3 结束语

该套辅助控制装置降低牵引座卡堵引发烟支输送通道堵塞产生的皱纹烟支和下降装置垂直通道的烟支凌乱分布出现的频次,减少机组等待处理时间、机组废烟重量,提升设备运行效率。