堆取料机自动平衡配重系统设计研究

2022-04-13宋希亮

宋希亮

(本钢板材股份有限公司,辽宁 本溪 117000)

0 引言

由于堆取料机的配重对于堆取料机的平衡至关重要,如果配重过大,相对系统的不平衡力矩变小或使不平衡力矩小于零容易使俯仰系统发生振动或倾覆(配重落地);如果配重过小,会使相对系统的不平衡力矩过大,导致俯仰驱动钢丝绳或油缸受力过大,并使驱动额外负载加大,而我国北方地区在冬季生产时斗轮冻料严重,增加了前端重量,造成堆取料机俯仰难度增加,影响堆取料机的作业效率、安全性能及液压系统的稳定性[1]。

堆取料机的自动平衡配重设计研究,通过俯仰的角度、油缸拉力传感器检测悬臂上下俯仰、油缸受力情况,反馈至控制系统,控制配重块的驱动电机动作,进而随着堆取料机悬臂上下俯仰情况时刻改变配重位置,改变平衡系统的力矩,保证堆取料机的悬臂无论俯仰至高空极限点还是下降至最低极限点,其驱动系统输出力最小,设备运行稳定,高空极限点处设备稳定安全,不发生倾覆的重大事故。

1 设计原理

1.1 堆取料机的自动平衡配重机械设计原理

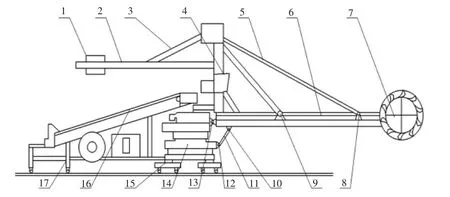

堆取料机的自动平衡配重装置,包括配重块、驱动电机、齿轮、齿条、辅助支撑轮、行走轨道等结构组成,见图1。

图1 堆取料机整体简图

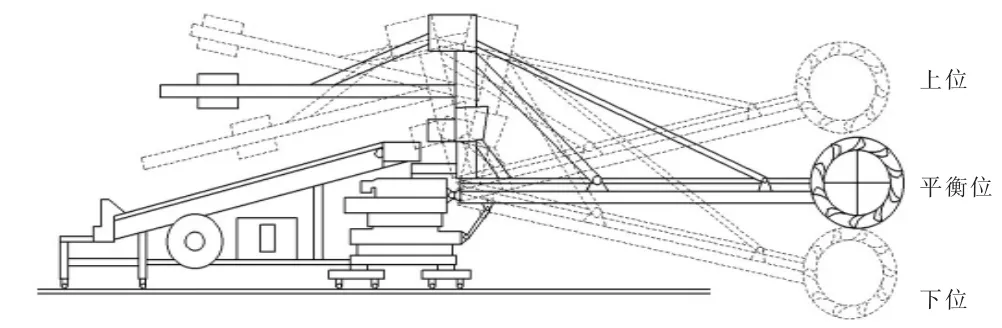

配重块的驱动动力来自于驱动电机,通过驱动电机正反转带动齿轮在齿条上前后行走,进而实现了配重块的前后移动,使其力矩根据堆取料机悬臂上下俯仰角度,实时调节配重的前后距离,保证系统平衡,油缸受力最小,系统压力负荷最小[2]。其工作状态见图2。

图2 堆取料机工作状态示意图

1.2 堆取料机的自动平衡配重电气设计原理

自动平衡配重系统在自动配重方面,采用传感器和自动控制技术。在堆取料机俯仰油缸与悬臂梁之间安装检测仪和传感器。检测仪通过传感器与微型计算机连接。本系统采用角度、压力传感器安装在堆取料机俯仰油缸与悬臂梁之间。角度、压力传感器通过对俯仰油缸的平衡情况输出一个角度及压力的数据,再通过采样保持和A/D转换后传人到微型计算机控制器内部,由微型计算机进行数据处理。微控制器根据平衡函数对力矩的变化进行分析处理后输出控制信号[3]。使配重按照控制信号,由驱动装置驱动堆取料机配重沿着配重梁滑动,从而控制堆取料机配重与俯仰支点的中心距离,使配重与斗轮悬臂实现动平衡状态。

堆取料机的自动平衡配重装置及其方法的动作原理细节为:控制系统接到角度、油缸压力传感器检测角度反馈信号控制驱动电机运转,驱动电机带动齿轮转动,以齿条为行走轨道,使配重块在齿条上面前后移动,进而实现自动平衡配重的功能[4]。

状态一:当堆取料机悬臂处于平衡位向下位运动时,角度、油缸压力传感器检测角度反馈,由于悬臂向下位动作系统平衡力矩变大,此时配重块位于平衡位置在驱动电机的作用下向后运到,进而保证系统平衡,油缸受力最小,系统压力负荷最小。

状态二:当堆取料机悬臂处于平衡位向上位运动时,角度、油缸压力传感器检测角度反馈,由于悬臂向上位动作系统平衡力矩变小,此时配重块在驱动电机的作用下向前运到,进而保证系统平衡稳定,杜绝发生悬臂倾覆的事故发生。

状态三:当堆取料机悬臂处于下位向上位运动时,悬臂的移动轨迹为:下位到平衡位;平衡位到上位,配重块的具体动作步骤为:配重块处于平衡梁最后位置在驱动电机作用下随悬臂的抬高时刻向前方移动。

状态四:当堆取料机悬臂处于上位向下位运动时,悬臂的移动轨迹为:上位到平衡位;平衡位到下位,配重块的具体动作步骤为:配重块处于平衡梁最前位置在驱动电机作用下随悬臂的降低时刻向后方移动。

2 数学建模

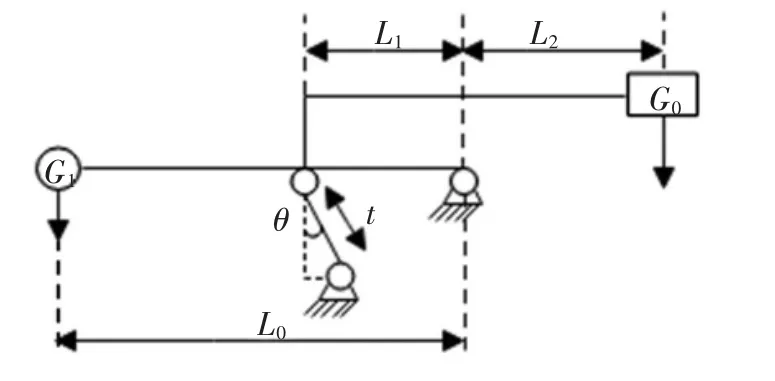

以DQL-800/1000-30型号堆取料机为例,通过受力平衡分析简化堆取料机悬臂、俯仰油缸及配重的受力情况,根据力矩平衡原理建立数学模型,其简化图见图3。已 知:G1=8050kg,G0=9414kg,L0=30m,L1=3.279m,L2=12.2m,θ=27.32°。

图3 堆取料机力矩示意图

2.1 固定配重时液压缸受力

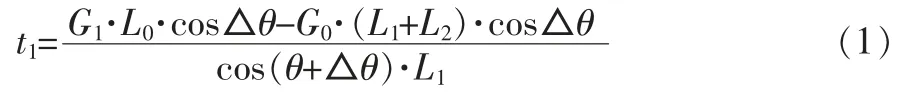

图中t为俯仰液压缸受力,设固定配重时为t1,根据力矩平衡原理建立数学模型其方程为:

将已知量代入分解得:

式中:△θ为堆取料机悬臂上下俯仰夹角θ的变化量,其说明书显示△θ=(-14.93°~11.14°)。

2.2 自动平衡配重时液压缸受力

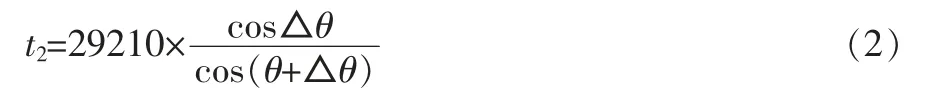

设固定配重时为t2,根据力矩平衡原理建立数学模型其方程为:

式中:△L为堆取料机悬臂上下俯仰时配重前后自动平衡的变化量,△L=(0~15.45),将已知量代入分解得:

3 仿真分析

3.1 模型建立

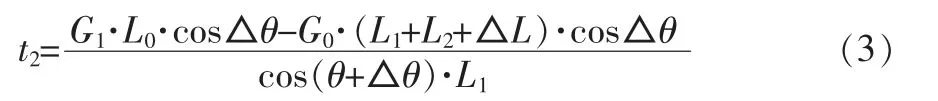

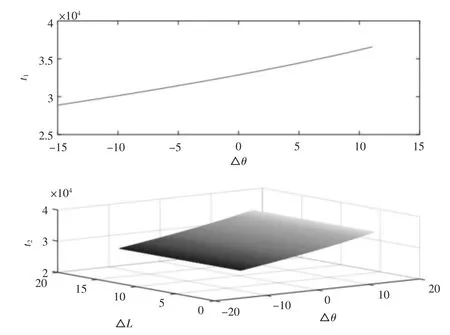

根据堆取料机平衡力矩及以上数学模型,应用Matlab仿真软件,搭建系统仿真模型,见图4。设定配重移动的变化量△L靠近支点方向为负值,远离支点方向为正值;悬臂俯仰大臂角度变化量△θ上仰时为正值,下仰时为负值。通过Matlab软件仿真俯仰油缸受力t随着悬臂俯仰角度△θ和自动配重移动距离△L的变换量之间的关系,通过仿真可看出配重不移动时俯仰油缸受力t1随着悬臂的下降而增加;配重移动即自动平衡配重工作时俯仰油缸受力t2随着悬臂下仰角度变化△θ为负值而自动配重移动距离变化△L为正值;悬臂上仰角度变化△θ为正值而自动配重移动距离变化△L为负值的平衡改变使液压缸受力t2在小范围内趋于稳定值。

图4 堆取料机自动配重工作油缸受力Matlab仿真模型

3.2 不同因素对自动平衡系统的影响分析

堆取料机在冬季生产作业时,斗轮粘料严重,进而增加了前端的额外负载,在电气系统设计时传感器同时检测油缸压力情况,通过分析正向压力与负向压力调节配重的移动方向,进而保证系统受力平衡,减小油缸受力,确保设备安全稳定、降低液压系统故障、提高工作效率。

4 结论

设计了一种满足堆取料机工作要求的自动平衡系统,其能够随时检测堆取料机的工作状态,实时调节配重位置,改变力矩,保证系统受力平衡。

通过建立俯仰油缸受力数学模型和仿真模型,研究了不同工作状态下自动配重及油缸的受力情况,分析仿真结果显示,设计合理有效,为堆取料机的设计和使用提供了一定的理论和现实指导意义。