Cr含量对Fe-B-C系耐磨合金堆焊层组织和硬度的影响

2022-04-13刘奇聪马振吕鹏刘冬梅庄明辉

刘奇聪,马振,吕鹏,刘冬梅,庄明辉

(佳木斯大学,黑龙江 佳木斯 154007)

0 前言

磨粒磨损是机械零部件磨损失效的常见形式,在零件表面制备一层高性能的耐磨涂层是解决该问题的有效手段之一。表面堆焊技术因能实现涂层与基体的冶金结合,且具有既快速又经济的优势,常用于失效零部件表面的修复或强化[1-2]。含硼的铁基耐磨材料由于可以形成多种高硬度和高耐磨性的硬质相(Fe2B,M2B和M3(B,C)等)引起广泛的关注,但是由于粗大的硬质相具有很高的脆性,限制了含硼铁基耐磨材料在实际工程中的应用[3-5]。为了解决堆焊合金组织的脆性问题,进一步提升耐磨性,进行了大量研究并取得了一定的成果。

Jian等人[6-7]研究了Cr添加量为0%~2.5%的Fe-3.0B-0.3C合金的耐磨性及Fe2B相的断裂韧性。Cr主要分布在硼化物中,Fe2B的断裂韧性随Cr含量的增加先升高后降低,当Cr的含量达到2.0%时,断裂韧性最高4.704 MPa·m1/2(提高约9.1%)。周烨等人[9]在Fe-xCr-3.5B-0.1C(x=9,12,15,20,质量分数,%)药芯焊丝中加入不同含量的Cr,研究其对堆焊合金硼化物形貌及耐磨性能的影响。Cr促使共晶硼化物硬质相的析出,随着Cr含量的增加,堆焊合金的硬度和耐磨性呈现持续提高的趋势。Fu等人[8]在Fe-1.0B-1.0Cr-0.3C-0.5Cu合金添加了少量的Ti,N,Ti与N形成TiN相,成为异质形核的核心,有效细化奥氏体,促使硼化物细化。

目前,国内外对Fe-Cr-B-C系耐磨堆焊合金的研究成果有很多[10-13],认为Cr元素可以促使硬质相Fe2B的析出,增加堆焊合金的韧性,但Cr元素添加量通常不会超过20%,大量添加Cr元素的研究报道相对较少。基于该作者采用等离子粉末堆焊的技术制备不同Cr含量的Fe-Cr-B-C系耐磨堆焊合金,研究高Cr含量的添加对高硼铁基耐磨堆焊合金组织结构、物相组成及硬度等方面的影响。

1 试验材料及方法

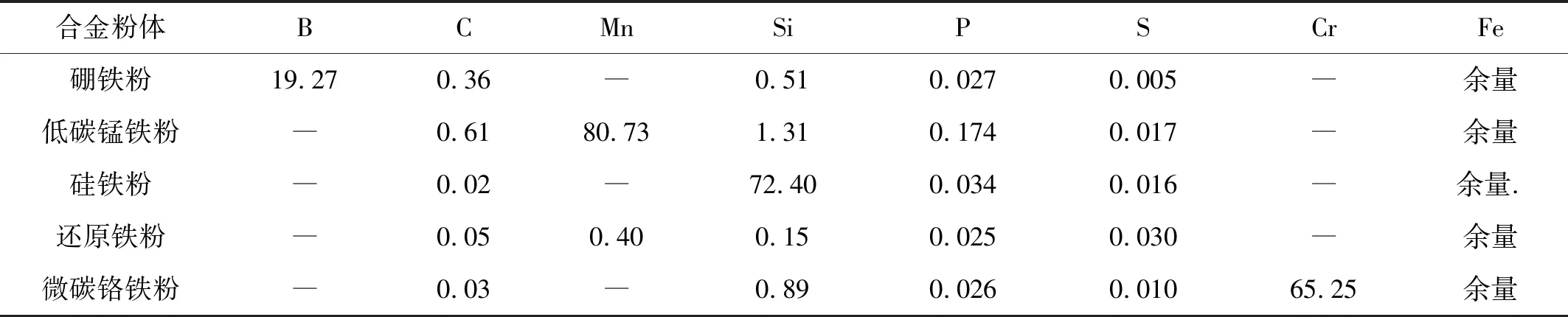

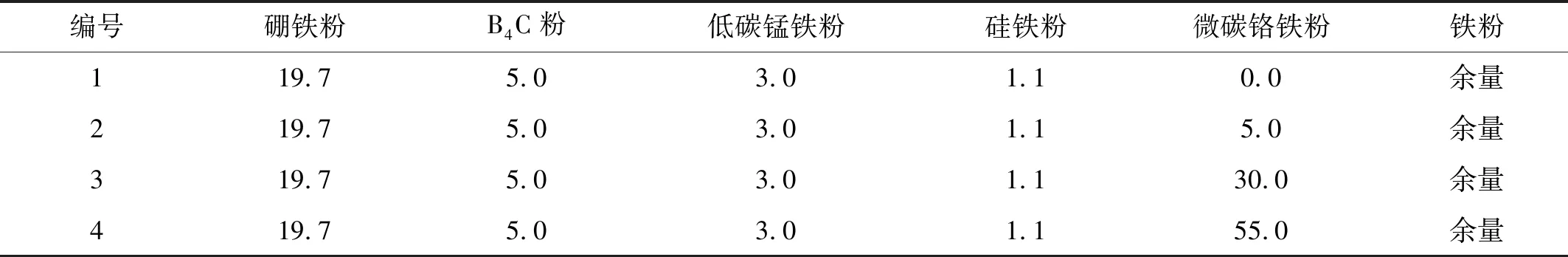

试验用基体材料为Q235钢板,尺寸为150 mm×150 mm×10 mm,堆焊前用角磨机进行除锈处理。制备堆焊层所用合金粉体购自中信锦州金属股份有限公司,合金粉粒度为150 μm,化学成分见表1,碳化硼粉体购自牡丹江碳化硼有限公司,化学成分见表2。为研究Cr元素对堆焊层组织的影响,试验设计等离子粉末堆焊用粉体配方见表3。

表1 合金粉体化学成分(质量分数,%)

表2 碳化硼粉体的化学成分(质量分数,%)

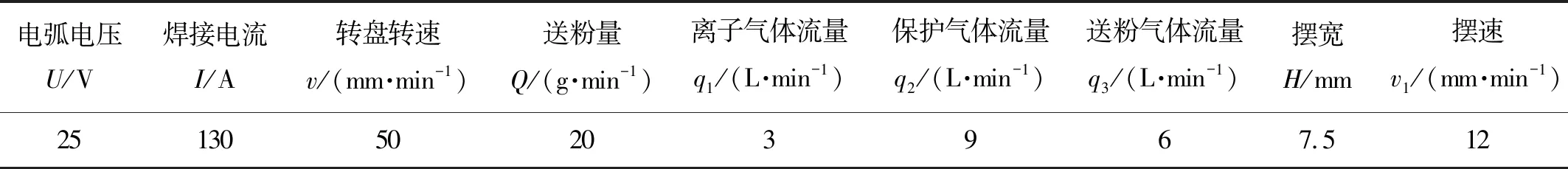

依据表3称取适量合金粉,经立式行星混料机(SFM-2,合肥科晶材料技术有限公司,合肥),充分混合0.5 h,混合后置于远红外焊条烘箱(ZYH-60,佛山市奥焊机械科技有限公司,佛山)中200 ℃烘干4 h后使用。采用等离子喷焊专机(PTA-BX-400A,上海本希机电科技有限公司,上海)实施堆焊,堆焊所用的送粉气、离子气以保护气均为纯度为99.9%氩气,堆焊4层,每层厚度1~2 mm,堆焊工艺参数见表4。

表3 试样合金粉配方设计表(质量分数,%)

表4 堆焊工艺参数

堆焊层物相组成采用X-射线衍射仪(D8Advance,Bruker AXS,Germany),测量参数为:CuKα,λ=0.154 06 nm,工作电压40 kV,工作电流30 mA,步长0.02°,扫描速率2 °/min,扫描范围20°~90°;堆焊合金组织形貌的观察,试样采用4%的硝酸酒精溶液进行腐蚀,利用倒置金相显微镜(Axio Observer,德国卡尔蔡司公司,德国)选取典型的金相组织区域进行图像收集;扫面电子显微镜(SEM,JSM-6360LV,JEOL,Japan)下进一步观察组织形貌;为研究各元素在堆焊合金组织中的分布情况,采用X-射线能谱仪(EDS;FALCON-60S,EDAX Inc.,Mahwah,NJ)进行微区组织成分分析;试样力学性能分析采用HR-150A型洛氏硬度计,用金刚石压头,加载力150 kg,加载时间为5 s,恢复时间为3 s,每个试样测试5个点取平均值。

2 试验结果及分析

2.1 显微组织分析

2.1.1物相组成分析

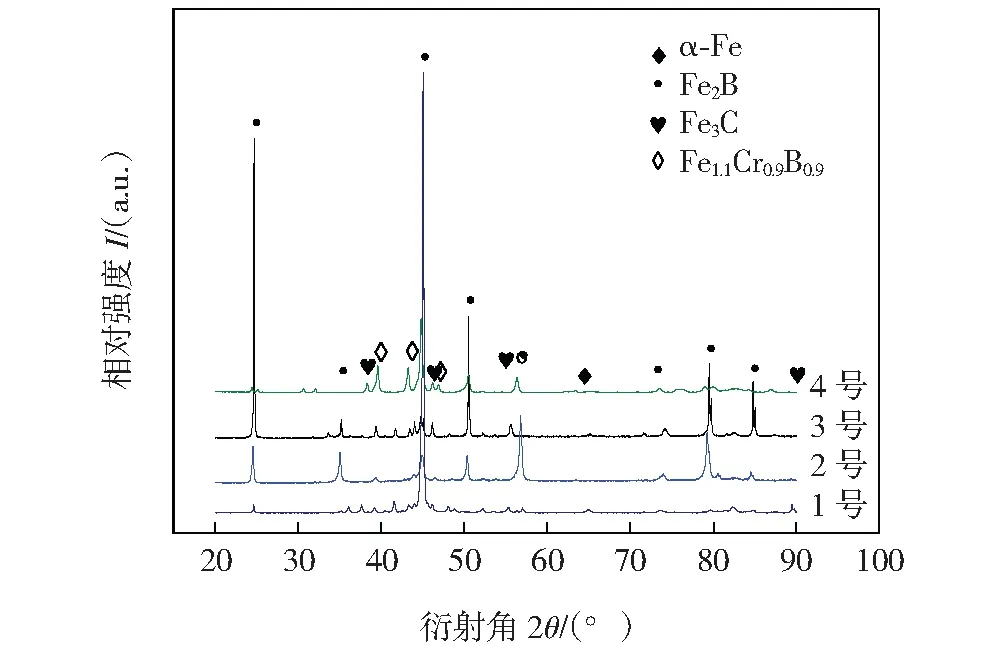

不同Cr添加量堆焊合金层的X射线衍射图谱如图1所示。由图可知,未添加Cr元素的1号试样物相由α-Fe,Fe2B和Fe3C相组成。加入5%的微碳铬铁粉后,Fe2B相衍射峰峰强增强,并且(121)晶面衍射峰明显增强,说明有较多的Fe2B相在该晶面上参与衍射(见2号试样)。当微碳铬铁添加含量达到30%时,硬质相Fe2B的衍射峰有所加强,同时有新相Fe1.1Cr0.9B0.9相析出,但峰强较弱,即堆焊合金层Fe1.1Cr0.9B0.9相体积分数较少(见3号试样);当微碳铬铁添加含量达到55%时,Fe2B相衍射峰峰强降低,Fe1.1Cr0.9B0.9相在(311)晶面和(511)晶面的衍射峰明显增强。即随着Cr元素含量的增加,Fe1.1Cr0.9B0.9相体积分数呈现增加趋势。

图1 不同Cr含量堆焊合金层XRD衍射图谱

2.1.2显微组织分析

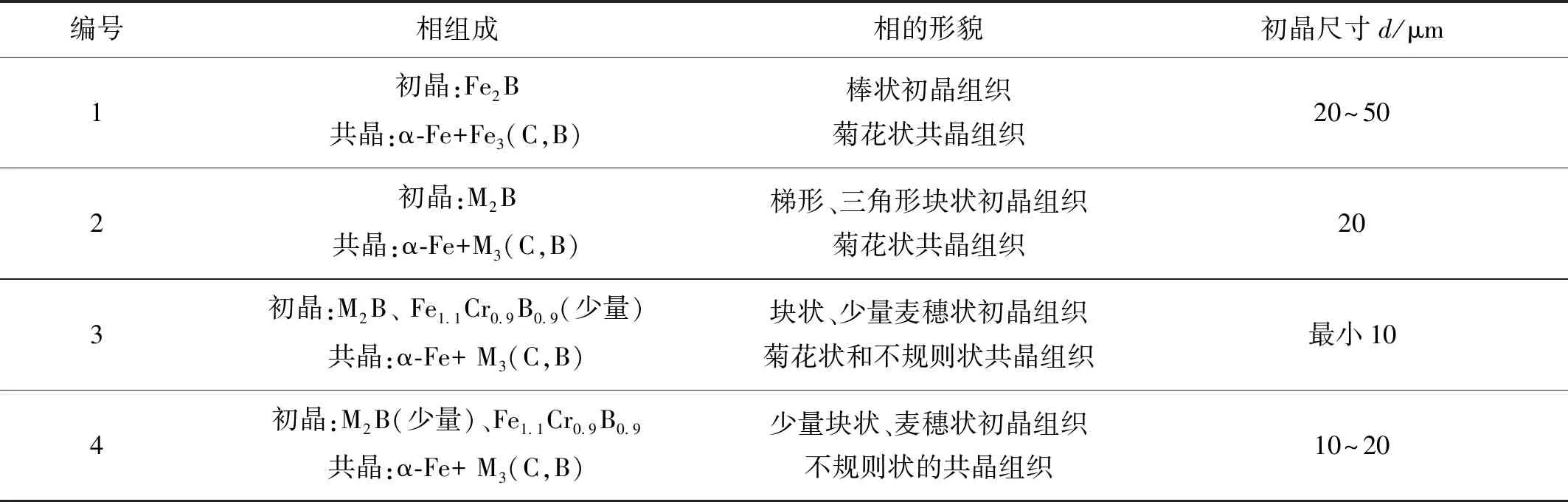

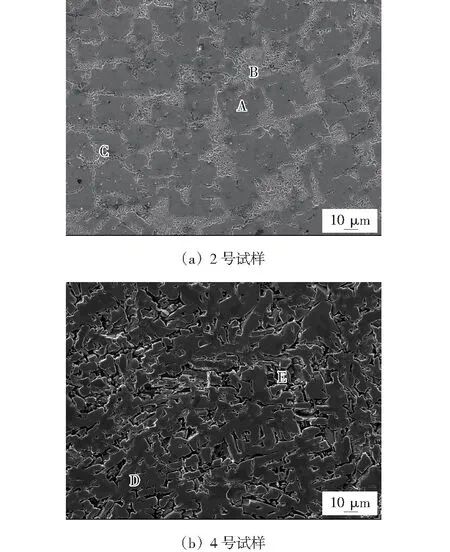

不同Cr添加量堆焊合金层金相组织如图2所示,图2a为未添加Cr元素的Fe-B-C堆焊金相组织形貌。表5为不同Cr元素添加含量试样的相组成及形貌尺寸不同Cr含量堆焊合金SEM形貌如图3所示,表6为不同区域元素含量。由图2可知,堆焊层中含有大量长度约为20~50 μm浅灰色块状组织,其宽度约为20~30 μm,块状组织周围分布有大量的菊花状组织。结合XRD(图1)、微区成分分析(图3a)和Fe-B-C三元合金相图[14]分析可知,块状组织成分中B元素和Fe元素含量较高,显微硬度为1 124 HV,硬度较大,推测该块状组织为初晶Fe2B相;菊花状组织在初晶Fe2B相周围生成,微区成分显示,该区域C,B元素含量较高。菊花状组织与参考文献[3]中典型的共晶组织Fe3(C,B)+α-Fe形貌完全相同,根据Nicholson与金子秀夫的研究结果[15],在含硼的铁基合金中,由于B与C的晶格常数类似,B极易与Fe3C中的C发生置换,生成Fe3(C,B)相。因此,判断菊花状组织为共晶组织α-Fe+Fe3(C,B)相。

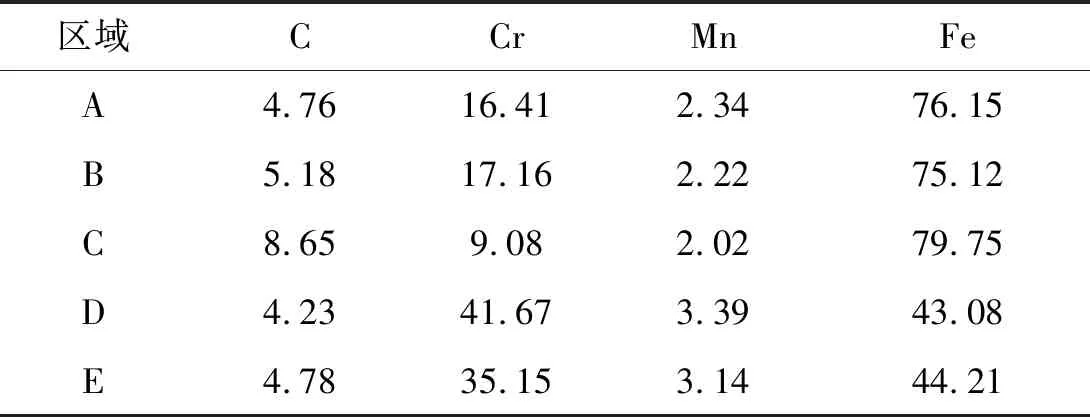

表6 不同区域元素含量(质量分数,%)

图2 不同Cr含量堆焊层金相图

表5 不同Cr元素添加含量试样的相组成及形貌尺寸

图2b为微碳铬铁粉添加量为5%时的2号试样的金相组织形貌。初晶Fe2B相的形貌向梯形和三角形的形貌转变,长度与宽度有明显减小的趋势(长宽约为20 μm),组织密集且数量增多,而菊花状共晶组织几乎没有变化。分析认为,由于Cr元素的添加,Cr元素与体心立方晶格Fe2B中Fe的原子尺寸相似,Cr原子部分置换Fe原子,形成了固溶体(Fe,Cr)2B相。Cr元素的添加增加了Fe2B的形核点,促使了硬质相(Fe,Cr)2B的析出,(Fe,Cr)2B体积含量增多,有限的空间抑制其尺寸的增大,导致尺寸变细小。

图2c为微碳铬铁粉添加含量为30%的3号试样的金相组织形貌。由图可知,块状(Fe,Cr)2B组织宽度明显减小,最小约为10 μm,相对于未添加Cr元素和添加5%微碳铬铁粉的组织形貌,(Fe,Cr)2B相更密集,并观察到有麦穗状新相析出,在麦穗状物相周围有不规则的共晶组织出现。根据微区成分(见图3a),麦穗状的新相区域B元素和Cr元素的含量较高,显微硬度为1 225 HV,结合XRD衍射图谱分析,推测该麦穗状物相为Fe1.1Cr0.9B0.9相,但是含量较少,一部分Cr元素参与(Fe,Cr)2B相的生成,所得到的XRD衍射峰较少,峰强较低;初晶相的大量生长,占据了较多的有限空间,因此菊花状组织相对于1号试样和2号试样有所减少,由于微碳铬铁的加入,菊花状共晶组织为α-Fe+M3(C,B)。

图3 不同Cr含量堆焊合金SEM形貌

图2d为微碳铬铁粉添加含量为55%的4号试样的金相组织形貌。金相组织发生了明显的变化,初晶相组织中存在极少的块状和细条棒状的组织,大多为麦穗状组织,菊花状组织消失,共晶组织为不规则的形状,与1号、2号和3号试样相比,Fe1.1Cr0.9B0.9相新的衍射峰更强。在焊接的快速冷却过程中,4号试样中随着Cr的含量持续增加,初晶相优先生成了Fe1.1Cr0.9B0.9相,只有少量的(Fe,Cr)2B相生成,初晶Fe1.1Cr0.9B0.9相生成后,C元素在初晶相周围富集,并且周围B元素含量较高,在其周围形成了α-Fe+M3(C,B)的共晶组织。

综合以上分析,Cr元素的添加影响Fe-B-C系耐磨堆焊合金的物相组成及组织形貌。少量微碳铬铁粉的加入促使初晶相(Fe,Cr)2B的体积分数的增多,且Cr有细化初晶相(Fe,Cr)2B的作用。当微碳铬铁粉的添加量达到并超过30%时,堆焊合金层有新相Fe1.1Cr0.9B0.9的析出,此相的体积分数随着微碳铬铁粉添加而增加。

2.1.3显微裂纹分析

图2a中可以看到,在块状的Fe2B组织上存在大量垂直并贯穿于该组织的显微裂纹。原因为Fe2B初晶相的生长过程中,Fe3(C,B)相在在其表面析出,并以层片状的形式生长,层片状Fe3(C,B)相最终分布于初晶Fe2B相内部,将其割裂。由于焊接为快速加热和冷却的过程,在组织内部产生了巨大的残余拉应力,渗碳体为脆硬的薄片状组织,导致在渗碳体部位发生断裂。因此,堆焊层组织中的残余拉应力和板条状Fe2B组织内的渗碳体是引发显微裂纹的主要原因[3,17]。随着微碳铬铁的加入,这种显微裂纹的量有明显减少,有学者认为Cr元素有增加初晶Fe2B相韧性的作用,当Cr元素达到一定浓度,块状组织的韧性大于其断裂的脆性,这种裂纹的数量就会减少,当Cr达到一定含量时,这种裂纹就会消失;作者研究认为,Cr在增加初晶Fe2B相的韧性同时,与Fe发生置换反应,有一部分Cr与Fe2B结合生成(Fe,Cr)2B或(Fe,Cr)2(C,B)相,组织晶格发生畸变,Cr元素作为强碳化物,阻碍Fe3(C,B)在初晶Fe2B相中析出,Fe3(C,B)引发的脆硬断裂作用消失,裂纹因此消失。

2.2 硬度分析

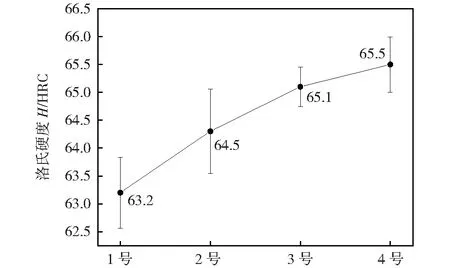

图4为不同Cr元素添加含量所制备堆焊层的洛氏硬度。随着微碳铬铁粉添加量的不断增加,堆焊层的洛氏硬度呈上升趋势,添加5%微碳铬铁粉时洛氏硬度增加了1.3 HRC,增加幅度最大,继续增加Cr元素的含量,洛氏硬度增加幅度逐渐减小,当微碳铬铁粉添加含量达到55%时,洛氏硬度达到最大值65.5 HRC。因为添加微碳铬铁粉末后,金相组织中生成的(Fe,Cr)2B相尺寸变细小,数目增多,共晶组织变少,(Fe,Cr)2B相为硬质相,硬度大,共晶组织硬度小,所以硬度呈上升趋势;当微碳铬铁粉添加含量为55%时,大部分为初晶Fe1.1Cr0.9B0.9相,宏观硬度达到最大值,说明新生成的麦穗状组织Fe1.1Cr0.9B0.9硬度同样较高。

图4 不同Cr添加含量洛氏硬度值

3 结论

(1)未添加Cr元素时,金相组织由初晶相Fe2B和共晶组织α-Fe+Fe3(C,B)组成,随着Cr元素的添加出现新的初晶相Fe1.1Cr0.9B0.9。

(2)未添加Cr元素时,初晶Fe2B的尺寸为20~50 μm,并且在Fe2B组织上有垂直并贯穿于该组织的条状裂纹,随着Cr元素的添加,初晶(Fe,Cr)2B的体积分数增大,尺寸减小,约为10~20 μm,该种显微裂纹消失,因此Cr元素有促使硬质相Fe2B析出的作用并且能有效抑制Fe2B组织上显微裂纹的产生。

(3)堆焊层中未添加微碳铬铁粉时,洛氏硬度为63.2 HRC,堆焊层的洛氏硬度随Cr元素的添加而增大,当微碳铬铁粉添加含量为55%时,宏观硬度达到65.5 HRC。