基于熔池受力的全位置STT打底焊分段工艺

2022-04-13冯靖武少杰高洪明程方杰

冯靖,武少杰,,高洪明,程方杰

(1.天津大学,天津 300072;2.天津市现代连接技术重点实验室,天津 300072;3.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001)

0 前言

深海油气管道通常采用全位置焊接(5G)的方法[1-2]。但是在焊接过程中,由于熔池受力状态发生改变,容易造成铁水流淌,导致焊缝外壁出现熔合不良的现象。对于打底焊更会造成焊缝内壁熔透不均匀,使得管道经常需要返修或者割掉重新焊接。这一方面极大地影响了深海管道的加工周期;另一方面也会降低焊缝的疲劳性能,减少管道的使用寿命[3-6]。因此,全位置焊接过程中的内壁成形一直以来是国内外学者研究的重点问题。

目前国内外对于解决熔池失稳的问题,主要提出了2种解决方法。一种方法是通过严格地控制焊接过程中的热输入,提高焊接过程中熔池的冷却速度来降低熔池的流淌倾向;另外一种方法是通过外加电磁力等方式使得熔池受力平衡,即从控制热与力2个方面来解决上述问题[7]。目前管道全位置焊接多采用分段的方式进行焊接,传统的分段工艺通常在大量试验的基础上分成等角度的8段、12段、16段等[8],在每一段内分别设置一种焊接参数。针对上述分段工艺,在平焊与仰焊位置处,每段内熔池受到的径向力变化幅值不大,段内采用相同焊接参数对焊缝成形的影响基本一致,且增大分段角度仍然可以保持良好的成形。但是在立焊位置处,段内熔池受到的径向力变化很大。继续采用等角度方式进行分段容易造成熔池局部失稳,进而影响到焊缝的成形与性能。

文中针对上述分段工艺存在的问题,以220 mm×10 mm×400 mm的X70管线钢为试验材料。通过计算STT打底焊过程中的熔池径向力的变化情况,按照等径向力幅值变化与传统的等角度变化分别对管道焊接进行分段,并依次进行了试验,研究了等径向力幅值变化与等角度变化分段的焊缝内壁、外壁成形情况,为管道自动焊接分段问题提供了新思路。

1 试验设备及方法

文中选用了Inverte STT II焊机,该设备可以准确地控制焊接热输入,且焊缝成形美观,非常适用于管道打底焊。行走机构选用了熊谷A-305CW全位置管道自动焊接小车,其结构如图1所示。该机构具有焊接效率高、全位置焊接适应性强、电弧燃烧稳定等优点。

图1 熊谷自动焊接小车示意图

试验材料为X70管线钢,规格为220 mm×10 mm×400 mm。管与管之间采用V形坡口对接,坡口角度α=120°±5°,钝边尺寸d=1 mm,不留间隙。采用120°的坡口角度可以使得STT电弧插入在坡口内,具有提高焊缝熔深的效果。小钝边厚度的V形坡口配合小热输下入的STT焊接工艺可以减小液态熔池停留时间,适用于全位置焊接过程中的打底焊接,坡口详细尺寸见表1。焊丝为φ1.2 mm的林肯jm-56焊丝,保护气为97.5%Ar+2.5%CO2,焊枪与管道切线方向呈60°~70°的倾角。焊接前将坡口位置处及焊缝内壁处附近20 mm内进行打磨,直至表面露出金属光泽,以避免油污和铁屑对焊缝质量的影响。

表1 管道坡口尺寸表

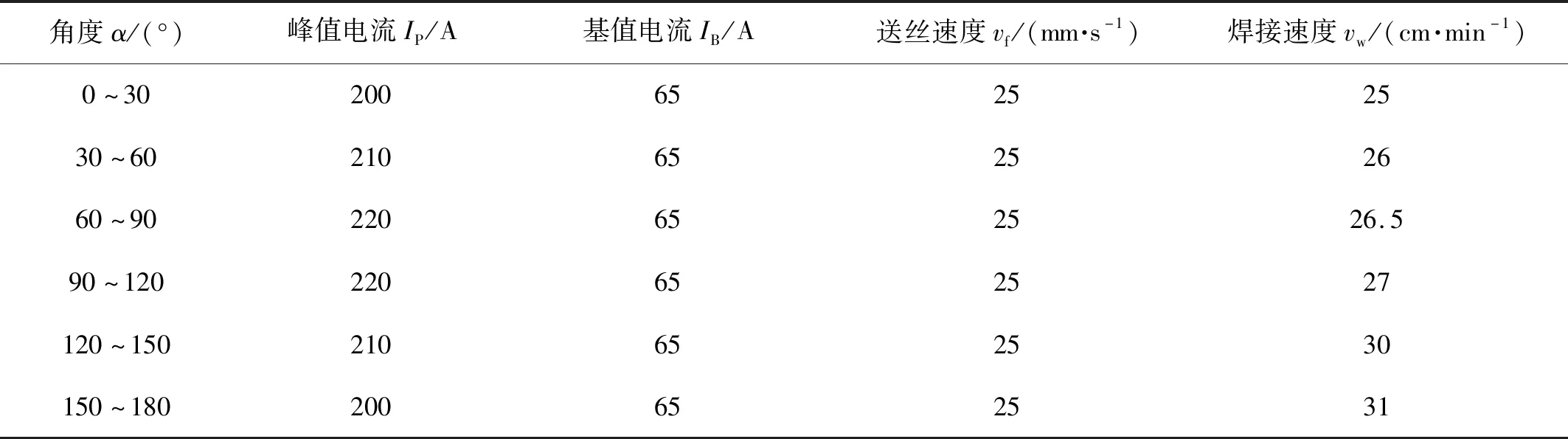

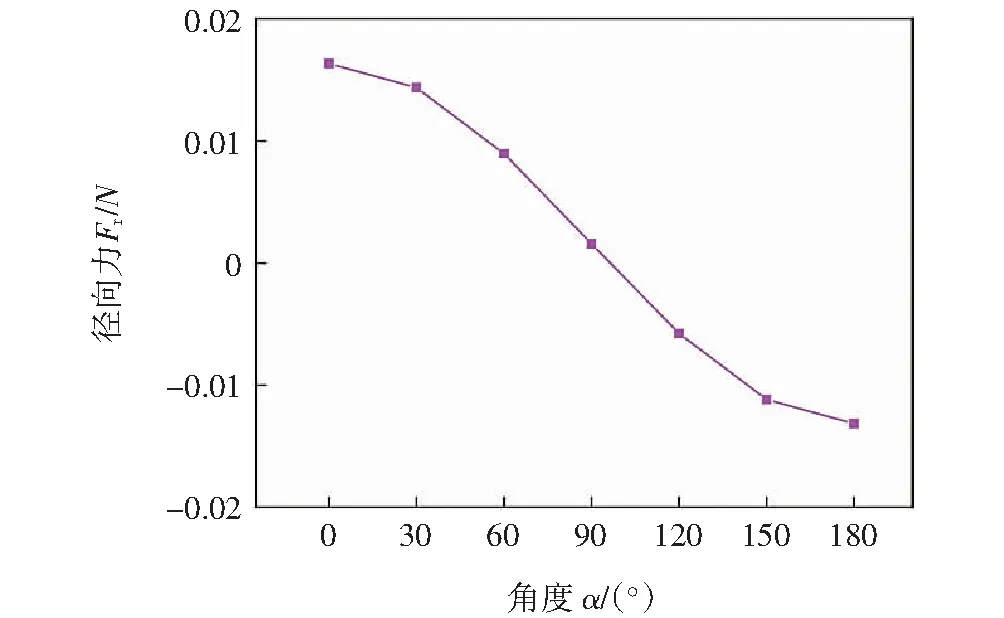

在管道打底焊过程中,由于熔池受力情况在不同位置会发生显著地变化,因此需要对管道进行分段。并采用不同的参数进行打底焊接,以避免焊缝出现熔合不良、未焊透等缺陷。通过文献调研得到,对于直径220 mm的管道一般分为12段进行焊接[9]。由于管道的左右半圆对称,工程上常采用2次立向下焊的方式将管道分为0°~180°和180°~360° 2个区间,2个区间对应段采用相同的焊接工艺参数焊接[10-11]。文中按照等径向力幅值变化将0°~180°区间分为6段、按照等角度变化将180°~360°区间分为6段,通过预试验摸索到合适的打底焊工艺窗口,对比了2种分段工艺的打底焊成形情况,具体焊接工艺参数见表2、表3。

表2 等角度分段焊接参数

表3 等力分段焊接参数

2 全位置焊缝熔池受力分析

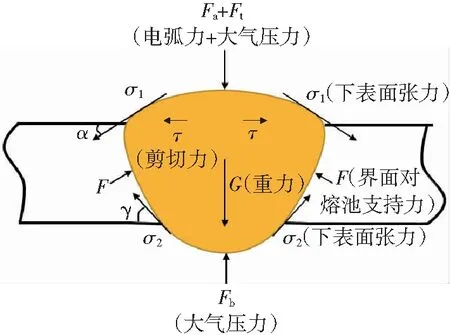

全位置焊接过程中,熔池中液态金属受到的力主要有电弧力、表面张力、大气压力、重力、固液界面对金属的支撑力、剪切力等,熔池的受力情况如图2所示。其中大气压力、表面张力、固液界面对金属的支撑力对熔池下淌起抑制作用,其余力则促进熔池流淌。因此要想维持熔池的稳定需要使熔池受力达到平衡状态[12]。在熔透条件下,影响到熔池失稳运动的关键作用力主要有重力与表面张力,其他作用力的大小远小于它们[13]。仅考虑重力与表面张力作用下,熔池径向力可推导为:

图2 熔池受力示意图

(1)

式中:σ1为上表面张力;σ2为下表面张力;α为熔池位置与0°的夹角;β为熔池上表面切线位置与母材的夹角;λ为熔池下表面切线位置与母材的夹角。

熔池切向力可推导为:

(2)

假设不同位置处熔池尺寸恒定,根据探索试验测量可知,熔池长度为15 mm,熔宽为6 mm,熔深为1 mm。表面张力取σ1=σ2=1.250 N/m,β=15°,λ=45°,则熔池受径向力大小可推导为:

Fr≈0.014 74cosα+0.015 96 N

(3)

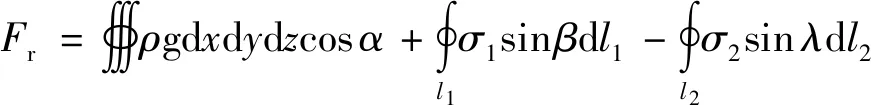

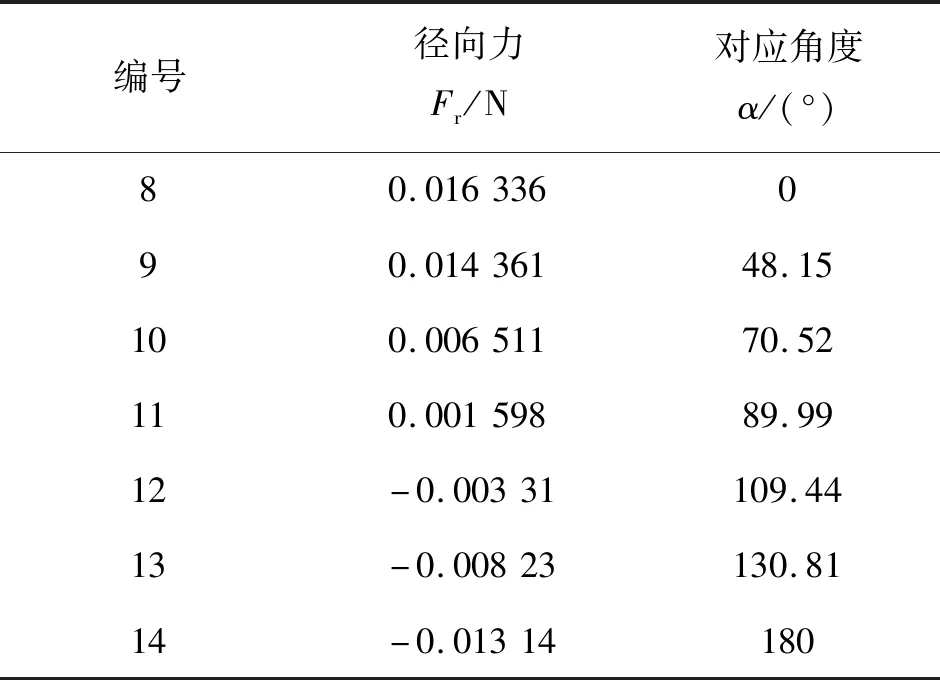

依据上述径向力公式可以得到熔池在不同角度下的径向力,其中熔池径向力与角度的关系见表4。

表4 等角度分段下熔池径向力关系

图3为不同角度下熔池径向力。由图可知,不同角度下熔池的径向力大小呈余弦状分布。熔池在第1段内,径向力仅变化了1.975×10-3N;而在第3段内,径向力变化了7.366×10-3N,是前者变化的3.73倍。由此可以得出采用等角度分段时,在平焊、仰焊位置处,熔池径向受力变化趋势小;而在立焊位置处,熔池径向受力变化趋势大。因此,采用传统的等角度方式进行分段并不合理。将0°~180°下熔池径向力的变化平均分为6段,对应的径向力匹配到管道角度上,得到等径向力变化分段工艺,具体分段角度见表5及图4。

图3 不同角度下熔池径向力

表5 等力分段下熔池径向力关系

图4 等角度分段与等径向力变化分段示意图

3 试验验证

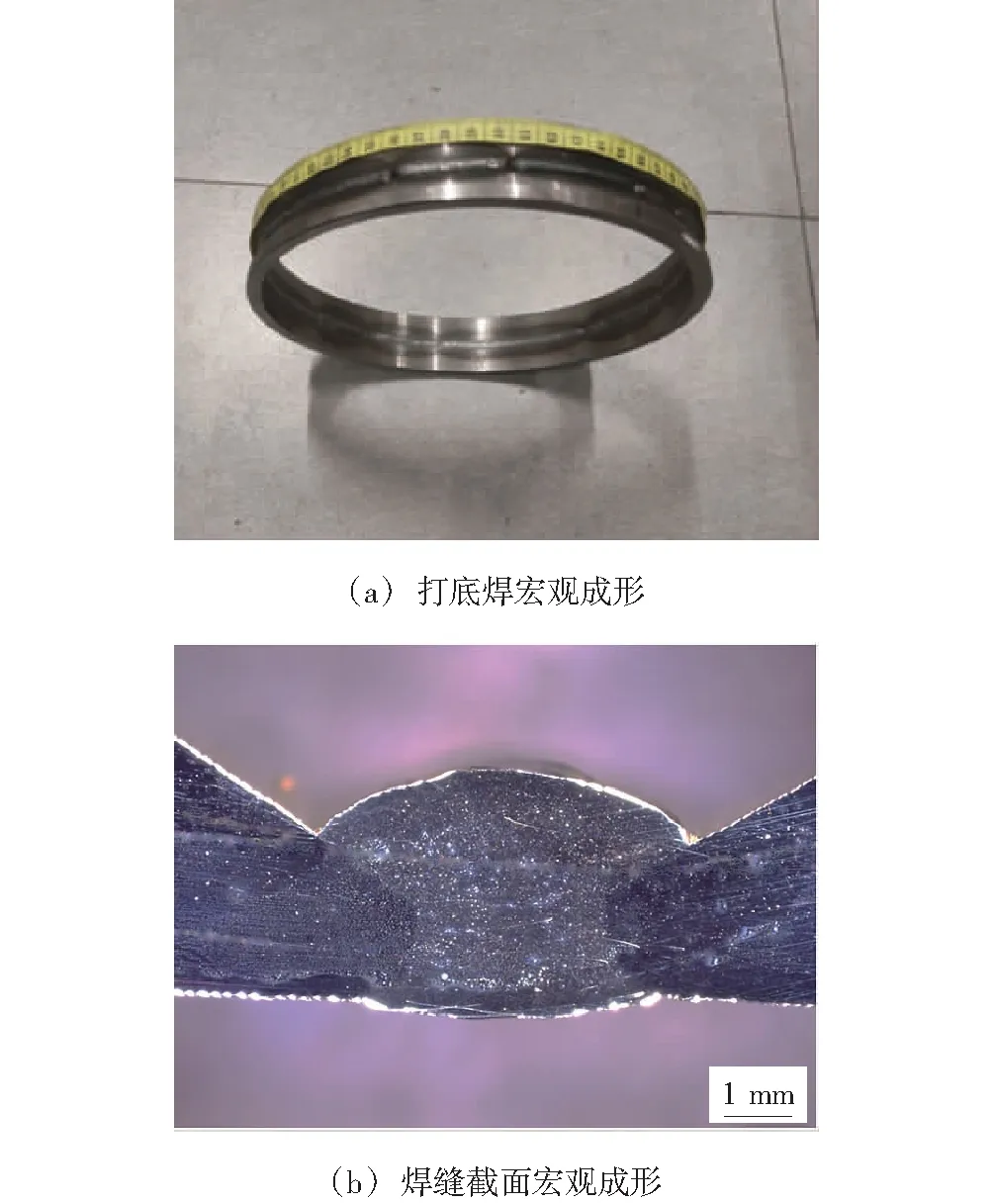

X70管线钢打底焊的表面宏观形貌及截面形貌如图5所示,其中图5a左半圈为等角度分段,右半圈为等径向力变化分段。由图5a可以看出,焊缝完全熔透,内壁、外壁成形均匀、美观;图5b为等径向力变化分段下第6段处的焊缝截面形貌,可以看出打底焊背部余高小,熔合良好,未发现未熔合、咬边及气孔等缺陷。

图5 X70管道焊接宏观图

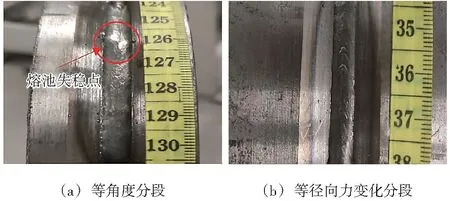

图6为两种分段工艺下第3段焊缝所对应的外壁成形。第3段位于管道的立焊位置附近,该位置熔池切向力约等于熔池重力,是焊缝外壁最易发生失稳的位置。通过试验发现,等角度分段工艺下的熔池发生了局部失稳流淌的现象,造成焊缝局部位置产生堆积;而等径向力变化分段工艺下的焊缝没有发生明显失稳现象,焊缝成形平滑美观。验证了上述等角度分段工艺比等径向力变化分段工艺更容易造成熔池失稳流淌的分析。

图6 X70管道第3段位置外壁成形

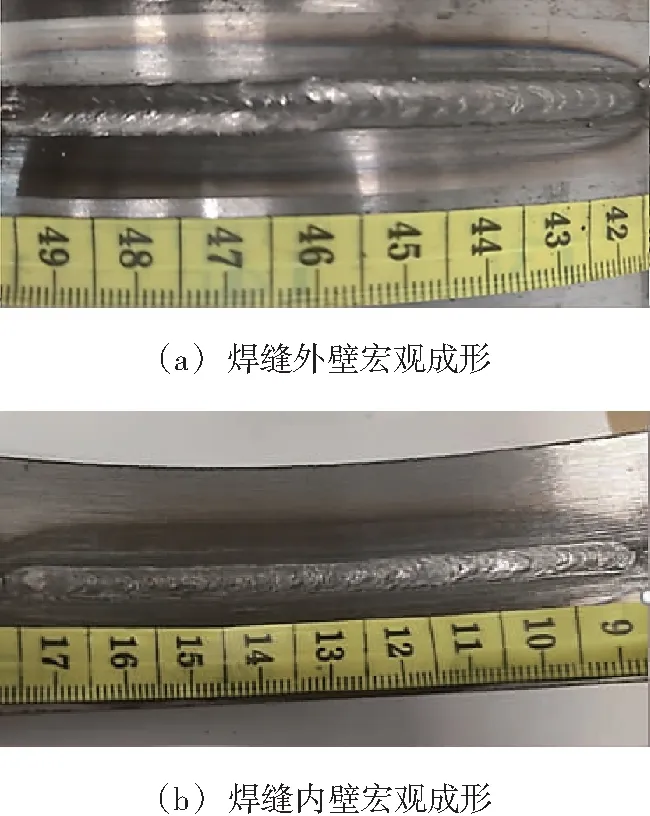

图7为2种分段工艺下的3段焊缝所对应的内壁成形。通过试验对比2种分段工艺下的焊缝成形发现,等角度分段工艺下的焊缝发生了局部不均匀熔透现象;而等径向力变化分段工艺下焊缝均匀熔透,成形平滑美观,余高小。良好的内壁成形有利于提高管道焊接的疲劳性能,延长管道的使用寿命。

图7 X70管道第3段位置内壁成形

图8为等径向力变化分段工艺下的第6段焊缝成形。第6段位于管道仰焊位置,该位置处熔池径向力变化趋势小,可以增大分段角度。试验验证得出,在第6段处,等径向力变化分段工艺下的焊缝长度相比于等角度分段工艺下的焊缝长度增加了36.84 mm,焊缝依然可以保持平稳、光滑的成形。不同位置处焊缝成形情况见表6。

图8 等径向力变化分段第6段焊缝成形

表6 不同区间下焊缝成形

4 结论

(1)提出了一种新型的基于熔池受力分析的全位置打底焊分段方法,推导了熔池径向受力方程,为全位置焊分段提供一种新的思路。

(2)基于220 mm管道计算发现,等角度分段时,第3段的径向力变化是第1段径向力变化的3.73倍。解释了全位置焊立焊位置容易发生熔池失稳的原因。

(3)通过试验验证发现,传统的等角度分段下,焊缝外壁第3段处熔池外壁发生了失稳流淌,内壁熔透不均匀;而等径向力分段下,焊缝内壁、外壁均成形平滑、美观,验证了等径向力分段工艺相较于等角度分段工艺在抑制熔池失稳流淌上有更好的效果。