关于面粉厂小麦清理与配麦工艺的探讨

2022-04-13朱海言尹焰杰

朱海言 尹焰杰 王 华

(1.郑州华森粮食工程有限公司,郑州 450006)

(2.普瑞特(河南)设计研究院,郑州 450001)

(3.新疆天山面粉(集团)有限责任公司,新疆昌吉 710000)

小麦中的杂质通常是指夹杂在小麦中没有食用价值而又影响小麦及其制品品质的物质。这些杂质是小麦在生长、收割、脱粒、凉晒、运输和储藏等过程中混入的。这些杂质由于来源复杂,所以类型很多,他们具有不同的物理和化学特性。有的杂质含有有害成分,食入会危害人的身体健康;有的杂质非常坚硬,小麦加工中会损坏机械设备,甚至引起火灾等安全事故;有的杂质会影响食品品质。所以在小麦制粉前,必须最大限度把这些杂质清除出来。对这些清除出来杂质,还必须进行收集、整理和综合利用,不得污染环境。

1 小麦中杂质的类型

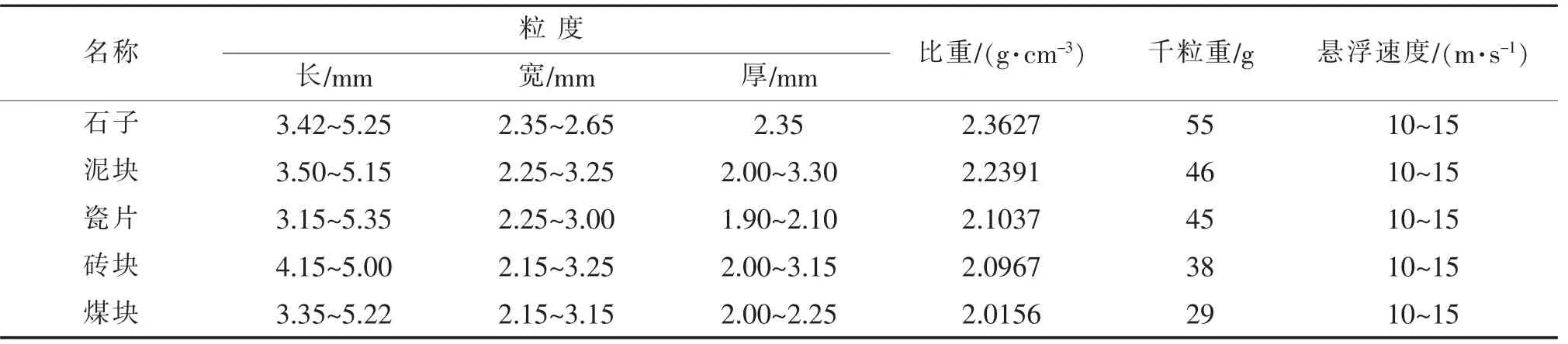

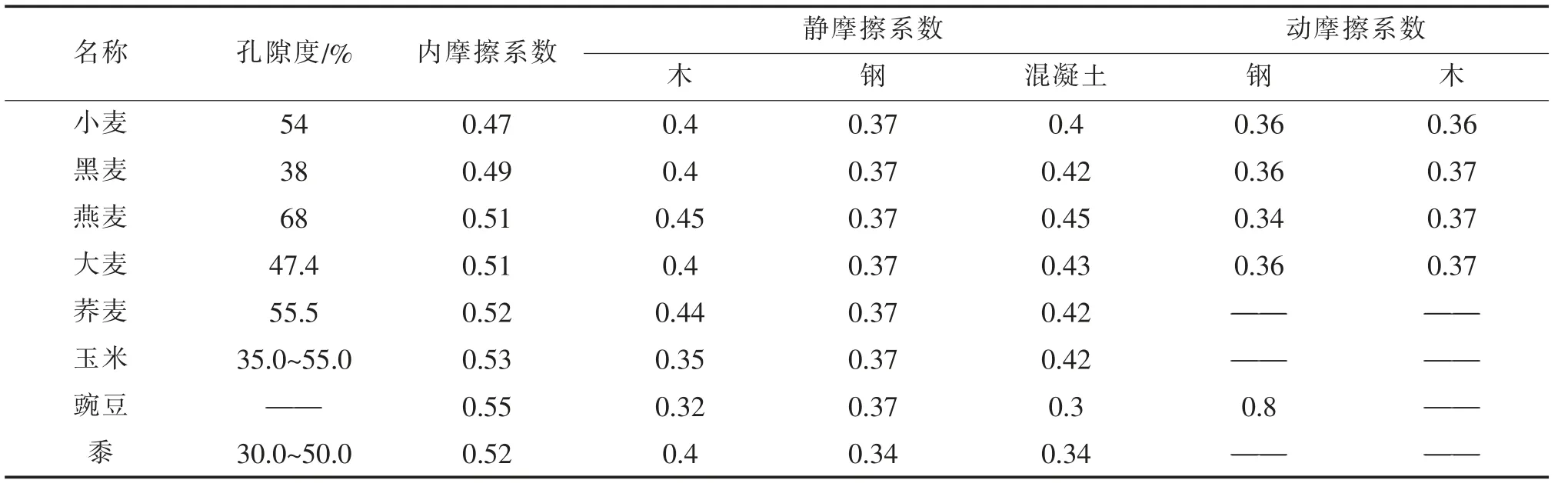

小麦中的杂质多种多样的,其中异种粮、草种是重要一部分,水分14%~17%时,其物理性质分别见表1—表4,并肩石的物理性质见表5。

表1 小麦与主要异种粮的物理性质

表4 小麦和各种混含物的悬浮速度

表5 并肩石的物理性质

根据GB 1351-2008《小麦》,小麦中杂质可分为:(1)筛下物:通过直径在1.5 mm 圆孔筛的物质。(2)无机杂质:砂石、煤渣、砖瓦块、泥土等矿物质及其他无机类物质。(3)有机杂质:无使用价值的小麦粒、异种粮粒及其他有机类物质。常见无使用价值的小麦有:霉变小麦、生芽粒中芽超过本颗粒长度的小麦、线虫病小麦、腥黑穗病小麦等颗粒。

表2 小麦与主要异种粮的摩擦系数

表3 草种的物理性质

在小麦加工中,常根据杂质的性质,将其分为:

(1)大型杂质:指留存在直径6.0~8.0 mm 圆孔筛上的物质。(2)并肩杂质:同小麦颗粒粒度大小相似的物质。(3)小型杂质:指通过直径2.0 mm 圆孔筛的物质。(4)轻型杂质:指通过风选能够分离出的灰尘、麦毛、麦壳、草屑等物质。(5)重型杂质:指比重比麦粒大能够分离出的物质,诸如石子、瓷块、砖块等。(6)金属杂质:指杂质具有导磁性而被分离出的物质。在这6 种杂质中,大型和小型杂质容易分离,故在小麦加工中首先先清理这两种杂质,以便减少杂质的总量;而轻型杂质则需要通过在小麦整个清理过程中多次去除;并肩杂质在小麦清理中较难;重型杂质和金属杂质则是小麦清理的重点。

2 小麦中杂质的清理方法

小麦除杂的方法是根据杂质与小麦物理性质的差别来设计的,已经形成比较成熟的几种除杂方法[1]。

2.1 利用物料粒度的区别—筛理法

大部分杂质与小麦粒度是不同的。草杆、麦穗、石块、泥块、瓦砾、蚕豆等杂质的粒度比小麦大,而泥沙、草种等杂质粒度比小麦小。利用杂质与小麦籽粒粒度不同的特点,采用配备一定大小和形状的筛孔或袋孔的设备就能把这些杂质从小麦中分离出去。

筛孔的大小和形状一般是根据小麦籽粒的宽度和厚度尺寸进行设计,物料在一定规格筛孔的筛面上作相对运动得到分离,常用的设备有振动筛、回转筛、高频筛等。袋孔的大小和形状一般是根据杂质与小麦长度和形状的差别进行设计,设备通过袋孔或沉孔装卸分离杂质,常用的设备有碟片精选机、滚筒精选机等。根据颗粒表面形状差别分离杂质的设备还有溜筛或荞子抛车,这些设备利用斜面或螺旋面,使球形颗粒杂质与小麦产生不同运动轨迹,从而得到分离。

2.2 利用物料悬浮速度的区别—风选法

小麦与杂质具有不同的悬浮速度,利用一定方向的气流和速度,就可使比小麦悬浮速度小的杂质吹的远一些,而比小麦悬浮速度大的杂质又吹的近一些,使杂质同小麦分离。常用的设备有风选器或风选装置,以及各种筛理设备的吸风机构等。

2.3 利用物料比重的区别—分级法

小麦同杂质的比重不同,可以利用空气和水为介质进行分离。以空气为介质分离杂质的设备有比重去石机、重力分级机等;利用水为介质分离杂质的设备有去石洗麦机。

2.4 利用物料导磁性的区别—磁选法

小麦是非磁性物质,在磁场里不发生磁化现象,而导磁性杂质如铁、钴、镍等金属物,在磁场里被磁化,并与导磁性极相吸引。利用磁性杂质通过磁场时可被分离的特点,设计的设备有磁钢、磁筒和磁选器等。

2.5 利用物料结构强度的区别—打击法

小麦中的一些杂质结构强度很弱,受压或打击时极易损坏,而小麦的强度较好。利用这个明显的结构强度差异,采用打击或挤压,再配以一定的筛理机构把杂质分离开来。常用的设备有打麦机、擦麦机、撞击机等。

3 除杂效果的评价

各种清理设备的工艺效果,都是通过清除小麦中杂质的程度来衡量的,即除杂效率。常用百分率表示。计算公式:

式中:

Q——进机物料数(公斤/小时);

Q1——经清理后得物料数(公斤/小时)。

实际生产操作中,因流量较大,影响因素较多,难以准确测定,故一般均以相对效率来表示,其计算公式为:

a——进机物料中所含杂质(%);

b1——清理后物料中所含杂质(%)。

4 小麦的科学搭配

4.1 小麦搭配的目的

就小麦整个制粉过程而言,它是将小麦大颗粒群体变成小颗粒面粉群体和麸皮颗粒群体的过程。小麦的个体呈卵圆体,面粉的个体呈球形体,麸皮的个体呈瓦片形体或不规则形体,过程的变化仅是形体的变化,是小麦颗粒的分裂以及胚乳颗粒及麦皮颗粒的重新组合。小麦颗粒中的胚乳、麦皮与研磨后的胚乳、麦皮并无质的变化,所以,小麦的品质是加工后面粉的品质的基石。

小麦是一种农作物,它的品质会受品种、产地及气候的影响,所以小麦的品质非常复杂,差别很大。不仅存在含杂的区别,更存在色泽、粒质、水分、皮层厚薄、麦粒表面的污染程度的区别。由于食品不同的制作方法和不同的质量要求,其对面粉品质具有一定的规格要求,如色泽、气味、口味、粗细度、蛋白质含量、灰分等,显然需要对应品质的小麦加工才行。由于面粉生产是流水线作业,产量很大,加上我国小麦种植组织单元较小等原因,小麦的品质很不稳定。如果在小麦加工中,来什么原料就加工什么是不能保证面粉品质持续稳定的。在小麦制粉前实行小麦科学搭配是确保小麦原料品质相对稳定的必要工序,为稳定生产创造有利条件。具体地说,小麦搭配加工有如下好处。

续 表

(1)合理地使用小麦,使混合的小麦能在保证质量的前提下,得到最高的出粉率和上等粉出率。相关研究与试验也表明,小麦搭配后加工比单独加工出粉率可高0.6~2.1%。

(2)根据市场需要生产各类型面粉,并使产品的质量稳定和保证用途。

(3)保证一定时期内面粉色泽均衡,不致因原料色泽相差太远而引起前后粉色变化太大。

(4)保证一定时期内磨粉机负荷和平筛筛理效率的相对稳定性,避免单纯加工硬麦或软麦造成工艺操作困难或对设备负荷不均造成的麻烦。

(5)在保证质量的前提下,可使一定时期内的面筋含量控制在一定范围内,这一点对于自动化生产的食品厂尤为重要。

(6)克服劣质小麦(如发热、发芽、病虫害严重的小麦)单独加工的弱点。特别是对含有过量有毒的小麦,经过清理仍无法降到允许含量以下的,通过搭配可冲淡其含量,满足食用要求。

(7)通过小麦搭配,可得到最佳制粉工艺性能,即获得生产时产量高、能耗低。

(8)便于选择最佳原料成本方案,在保证质量和较高出粉率的前提下,将不同价格的小麦合理搭配,从而使购入原料成本最低。

(9)坚持小麦的搭配工作,可利于工艺操作相对稳定,改善车间卫生条件,促进安全和文明生产。

因此,实际生产中,制粉厂通过选择小麦并精准搭配可达到保证面粉质量、提高出粉率、降低成本、增加效益,稳定生产的目的。

小麦搭配工序是面粉厂制粉过程中的重要工序,搭配工作质量应通过工序性能和经济效益来衡量。目前,国外有的面粉厂采用小麦单独加工后再通过面粉搭配的方式来生产面粉,如果单一品种小麦品质稳定,这种生产方式对保证面粉质量也是可行的,但对操作稳定以及获得最佳制粉性会造成不利影响,而且基础粉需要更多的散存仓,基础设施和运行费用较大。基于我国目前国情,采用小麦搭配工艺仍是首选。

4.2 小麦搭配的原则

小麦搭配的宗旨是:有效地利用小麦,在保证产品品质的前提下,使小麦制粉获得最佳效益。为此,要求小麦搭配基本原则是:

(1)围绕面粉色泽要求进行小麦搭配。面粉色泽是衡量面粉质量的重要标准之一。在工艺简单生产较低精度面粉时,如采用单一红皮小麦生产,为了保证面粉的色泽,总出粉率下降幅度会很大。为了保证总出粉率,可将红、白小麦按比例搭配加工,节约了粮食。这是20 世纪60 年代普遍使用的方法。

(2)根据不同等级和用途面粉的湿面筋含量要求进行小麦搭配。不同食品的制作对面粉的湿面筋含量要求相差很大。由于不同品种小麦的蛋白质数量和质量不同,即湿面筋的数量和质量也有很大差异,硬质小麦往往湿面筋含量高、质量好,软质小麦湿面筋含量低、质量也差。在同样的操作方法下,同一条工艺生产线实行硬质麦与软质麦单独加工时,各系统在制品的比例关系变化较大,导致物料流量不平衡、设备负荷不合理、设备工作效率差,难以操作,此时只有采用不同工艺技术,如二条线生产才行。如果只有一条线,将硬麦与软麦搭配加工不仅可以保证面粉湿面筋的数量和质量,满足面制食品的要求,而且生产稳定、效率高。

(3)根据小麦的含水量进行搭配。GB/T 1355—1986《小麦粉》以及食品专用粉标准中对水分含量均有要求。同时,小麦水分对粉色、产量和出粉率影响都很大。在小麦着水过程中,如果小麦水分差超过1.5%,会导致调质后的小麦间水分相差更大。有条件的面粉厂,如果小麦水分差别超过1.5%,应当分批清理单独着水润麦,然后再进行搭配加工。

(4)根据小麦的杂质含量进行搭配。小麦清理后,净麦含杂一般要求是:尘芥杂质不超过0.3%;砂石含量不超过0.02%,粮谷杂质不超过0.5%,现代小麦制粉净麦含杂要求更高。小麦清理工艺设计会以面粉厂所在区域的小麦常规杂质含量为依据,根据来清杂总效率进行测算,使小麦清理后的净麦含杂指标控制在净麦含杂要求以内,但面粉厂的小麦所含的杂质差别很大,特别是由于粮食自动分级,出仓不同阶段含杂不同。所以,将杂质含量高与低的小麦进行搭配有利于防止小麦清理不净,从而造成面粉质量不符合的情况发生。

(5)根据小麦的经济价值进行搭配。随着面粉生产的专业化,企业经营利润可能仅是来自小麦制粉,考虑小麦成本是面粉企业正常行为。根据购进小麦质量的优劣以及价格高低,通过合理搭配可使制粉企业管理更加科学、全面。生产经营中,优质小麦的价格并不是一定高,而劣质小麦的价格也并非一定低,这受多种因素影响,包括小麦产地、丰收情况、购买时间等等。对于企业来说,无论购入的小麦价格如何都要进行加工,在确保面粉质量的前提和遵循经济价值增值理念下,将价格高与价格低的小麦合理搭配可获得较佳成本效益。

在一定时期内,某个面粉企业生产面粉品种是相对稳定的,企业应根据产品需求确定所需小麦品质和数量,制定总的搭配方案。生产中可以根据现有贮存的小麦进行红、白、软、硬,以及含杂多少、水分含量等情况综合考虑,适当调整确定搭配方案。

4.3 小麦搭配的方法

小麦搭配的方法是在小麦搭配原则的前提下进行的,常用的搭配方法有以下几种:

(1)毛麦搭配。过去的小面粉厂,小麦搭配一般在下麦井处进行,按配料比例将分别包装的各批小麦送到下麦井,通过提升机、输送机、麦仓混合后再去清理。对车间内设有毛麦仓的面粉厂,可以将不同类型的小麦分别送入毛麦仓,生产时按搭配比例同时打开几个仓底闸门,由闸门或配麦器来控制,通过仓下绞龙混合后去清理。

毛麦搭配方法简单,较能正常掌握搭配比例,达到均质的目的,但缺点也多。因水分、角质率不同,小麦需要不同的着水量和润麦时间,这种搭配效果就较差。故毛麦搭配一般适用于含杂量、水分、角质率相似的同品种小麦,以及由于不同批次或装卸方式不妥造成自动分级的小麦搭配。

(2)光麦搭配。光麦搭配是指不同批次或不同品种的小麦经过单独清理后,分别着水进入润麦仓,在润麦仓下按比例进行搭配,配麦比例由润麦仓闸门大小或配麦器来控制。光麦搭配可使各种小麦的物理结构特性更满足制粉的要求,缺点是必须有足够的润麦仓容量,并要加强润麦仓管理,避免润麦仓进出料产生自动分级而降低搭配效果。

(3)净麦搭配。这种方法仅适用于大型面粉厂,净麦搭配是在不同类型的小麦单独清理、单独润麦,并在入磨前还可使不同类型的小麦单独喷雾着水处理,从而实现制粉效果更好。

4.4 做好小麦搭配工作的前提

做好小麦搭配工作的标准是准确、有效、稳定、低耗。准确是指小麦搭配后的比例与设计方案一致;有效是指小麦搭配后对提高产品品质、合理利用小麦有更大的益处;稳定是搭配后小麦料流品种比例保持持续稳定;低耗是指在保证搭配效果得前提下,尽量减少搭配环节上人力、物力的消耗。要做到这些,搭配工作一定要精心细致地组织,要求如下:

(1)接收小麦时,首先应该分类堆放

按照品种和产地不同分别堆存,如:冬麦与春麦、南方麦与北方麦、国产麦与进口麦等;按照原粮水分不同分别堆存,如小麦水分含量差异高于1%;按照面筋含量的不同分别堆存,一般分为低于20%、20%~25%、25%~30%、30%以上几个等级;按照皮色的不同分别堆存,如白麦和红麦;按照容重不同分别堆存,一般分为高于750 g/L、750~690 g/L、低于690 g/L 三类;按照小麦灰分含量的不同分别堆存,如小麦灰分小于1.97%和高于1.97%。

对个别含有毒杂质,如麦角病毒、赤霉病毒、毒麦以及受虫害的小麦等,分别堆存。对于堆存的小麦要严格记录清楚,并挂上标牌,注明品种来源、质量情况及数量等内容。有条件的话,管理部门应画出小麦堆放品种、质量、数量平衡工作图,以备小麦搭配计算及选择搭配方案。

(2)拟定小麦搭配方案

由工厂的供应部门、检验部门和生产车间根据生产的面粉品种、等级,结合本厂堆存的原粮情况,按照搭配的原则和要求制定方案,计算搭配比例。拟定小麦搭配方案一定要统筹兼顾,将红、白、软、硬等小麦进行混合,春麦与冬麦混合,新麦与陈麦混合,本地区小麦与外地小麦混合,然后再考虑水分、面筋质、灰分、杂质、病虫害等因素进行搭配。从而使得一定时期内,工艺操作上稳定,尽力做到使每批小麦加工的成品质量稳定。

(3)正确选择搭配混合的方式和准确投放比例。

(4)组织试磨

按照搭配的方案,组织试磨,校验搭配方案的准确性,经过检验面粉的各项质量指标之后,若出现偏高、偏低的情况时,可适当调整搭配比例,以便达到预定搭配的效果。