减振垫浮置板轨道减振效果评价方法研究

2022-04-13韦凯成芳赵泽明彭操宇王显

韦凯,成芳,赵泽明,彭操宇,王显

(1.高速铁路线路工程教育部重点实验室,四川 成都 610031;2.西南交通大学 土木工程学院,四川 成都 610031)

近年来,我国城市轨道交通迅猛发展,人们对于列车运营引起的环境振动与噪声问题也愈发关注[1]。为此,我国陆续出台完善了《城市轨道交通环境评价技术导则》(HJ 453-2018)等相关标准,旨在规范城市轨道交通建设项目中环评工作。减振垫浮置板轨道作为目前减振效果较优的减振措施,已被广泛应用于大量地铁减振线路中[2]。然而,如何准确测试减振垫动态力学性能并科学选取减振垫力学参数来评价减振垫浮置板轨道的减振效果对轨道结构设计与环评工作都至关重要。在浮置板轨道减振垫的力学性能测试方面,我国目前暂未形成相关设计规范。《北京地下直径线工程橡胶浮置板轨道隔振垫层暂行技术条件》(TJ/GW 121-2014)中给出的减振垫动模量测试荷载范围为1.8~9 kN,加载频率为4 Hz[3]。2019 年广州时速160 km 市域快线浮置板轨道招标文件中结合轨道结构设计参数与实际运营车辆参数提出了荷载范围为0.8~4.1 kN,加载频率为4 Hz 的减振垫动模量测试要求。相比暂行技术条件而言,该招标文件更正了浮置板轨道减振垫服役状态下的荷载范围,为我国准确测试减振垫动态力学性能提供了一定参考价值。此外,国外应用较广的德国浮置板轨道减振垫规范(DIN 45673-7:2010)对浮置板轨道减振垫动模量测试提出了在3 种不同预压(σv,1浮置板轨道自重,σv,2浮置板自重叠加一半的车辆荷载和σv,3浮置板自重叠加全部车辆荷载)以及不同频率(5,10,20和30 Hz)下测试的要求,该方法可分别反映浮置板轨道在不同服役状态下(无车载、有车载)的动态力学性能,为浮置板轨道安全性评价、减振效果评价提供参数选取[4]。韦凯等[5]借鉴该规范测试要求对聚氨酯减振垫与橡胶减振垫动刚度进行了测试与评价,测试结果表明2种减振垫的动态模量均随测试预压与频率所改变。其中,橡胶减振垫刚度受测试预压与频率的影响较小,聚氨酯减振垫受测试预压的影响较大。在减振垫浮置板轨道的减振效果研究方面,国内外诸多学者开展了大量理论研究与试验测试。侯德军等[6]以移动简谐荷载作用下浮置板轨道力传递率作为评价指标研究了减振垫合理刚度范围。金浩等[7]通过应用多岛遗传算法对浮置板轨道减振垫刚度设计进行了优化研究。姚京川等[8]针对浮置板轨道在不同固有频率以及不同车辆荷载下的减振效果进行了研究。李增光等[9]采用动柔度计算方法研究了不同减振垫刚度情况下浮置板轨道在不同频率范围内的隔振效果。陈鹏等[10-11]应用有限元软件开展了浮置板轨道的模态分析、谐响应分析以及减振效果的计算分析。以上研究结论可为浮置板轨道减振效果设计提供一定的理论指导价值。但是,上述研究中均以橡胶减振垫为研究对象,采用单一预压、单一频率下的力学参数来评价减振效果。然而,这种单一预压、单一频率的参数评价方法是否适用于不同类型减振垫材料的减振效果评价暂无据可依。目前,国内关于减振垫浮置板轨道减振效果的评价均采用暂行技术条件(TJ/GW 121-2014)中第2 预压4 Hz 下的参数进行计算分析。而德国浮置板轨道减振垫规范中(DIN 45673-7:2010)除了采用与国内相同的第2预压参数以外,还提出采用第3 预压固有频率处(即考虑轮轴参振的浮置板轨道系统固有频率)的参数来计算插入损失。但是,规范中对于不同减振垫材料采用这2种评价方法计算得到的减振效果是否存在差异,以及不同减振垫材料采用第几预压条件下的参数更能准确评价减振效果并未给出进一步解释说明。据此,本文基于德国浮置板轨道减振垫规范(DIN 45673-7:2010),分别以聚氨酯减振垫与橡胶减振垫为研究对象,研究采用第2 预压4 Hz 参数与第3 预压固有频率处参数评价减振垫减振效果时存在的差异。首先,在获得聚氨酯减振垫与橡胶减振垫准确动态力学性能的基础上,应用UM 多体动力学软件建立车辆-减振垫浮置板轨道刚柔耦合模型,分别计算聚氨酯减振垫与橡胶减振垫在第2 预压与第3 预压参数情况下的轮轨系统动力响应。其次,应用ABAQUS 有限元软件建立轨道-隧道-土体耦合三维实体有限元模型,通过输入仿真得到的时域扣件力开展减振垫浮置板轨道减振效果的评价研究。最后,通过对比聚氨酯减振垫与橡胶减振垫在2种参数评价方法条件下的减振效果,分析采用单一预压、单一频率评价减振效果方法的适用性,并针对不同力学特性的减振垫提出准确评价减振效果的建议。研究目的旨在为我国浮置板轨道减振垫设计规范的制定提供科学指导。

1 减振垫浮置板轨道动力仿真分析

本文以广州时速160 km 的市域快线隔离式减振垫浮置板轨道为研究对象,应用UM 多体动力学软件建立了车辆-减振垫浮置板轨道刚柔耦合动力学模型,分别采用聚氨酯与橡胶减振垫第2预压4 Hz参数以及第3预压固有频率下参数计算轮轨系统的动力响应,为后续环境振动预测分析模型提供输入激励。第3预压下考虑减振垫频变特性的浮置板轨道固有频率计算方法与结果详见文献[5]。

1.1 车辆-浮置板轨道刚柔耦合模型

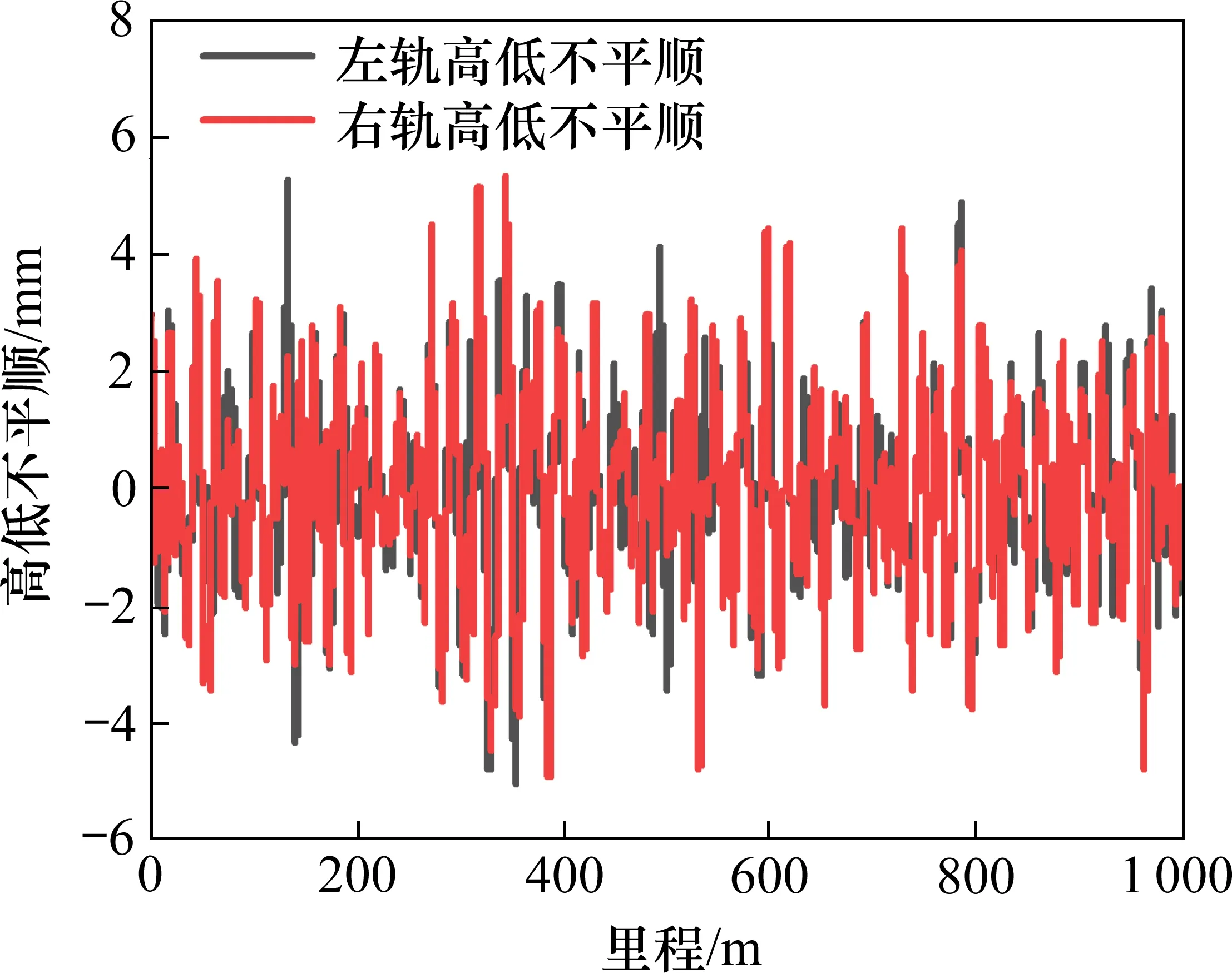

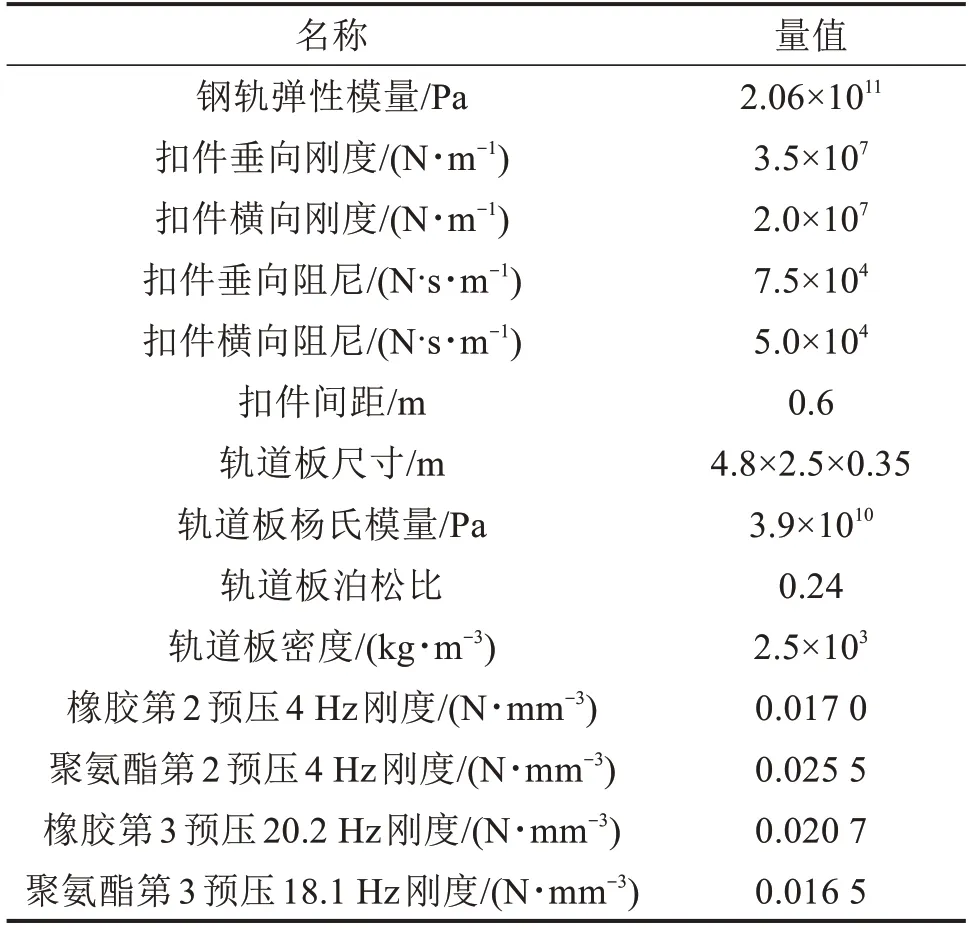

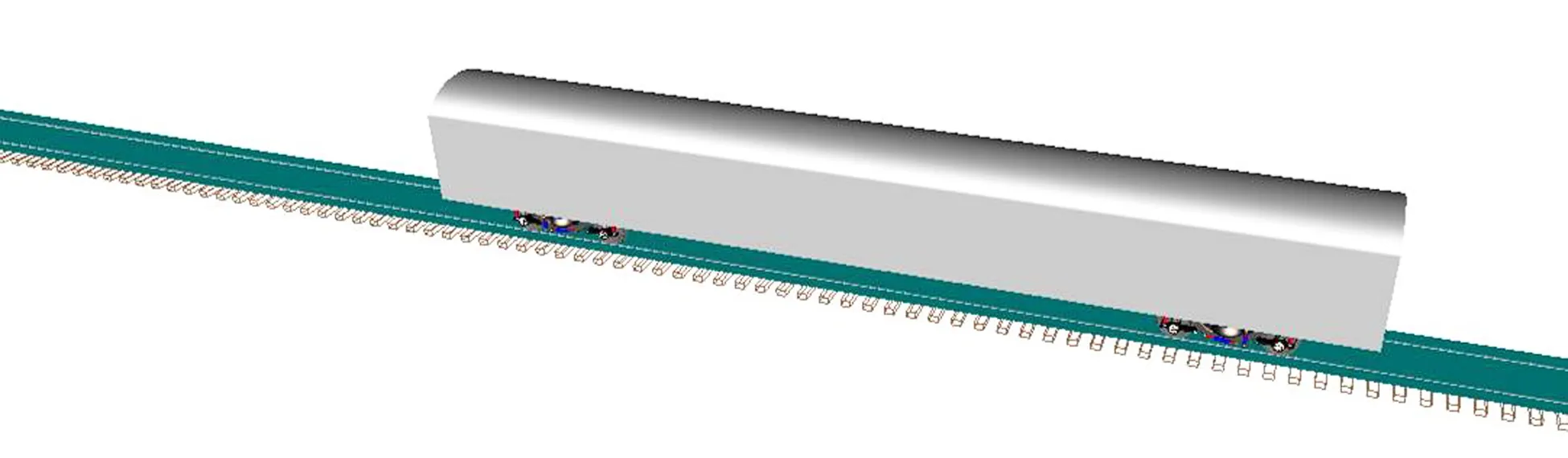

车辆采用CRH6 型城际动车车辆,考虑车辆、转向架以及轮对的运动建立了35 自由度的刚体车辆模型,车辆轴重16 t。钢轨采用多体动力学软件自带的柔性轨道,是一种包括柔性钢轨、扣件在内的铁木辛柯梁三维轨道模型。浮置板模型首先通过应用有限元软件对其柔性体结构进行模态分析,橡胶减振垫浮置板轨道、聚氨酯减振垫浮置板轨道的1 阶固有频率分别为20.2 Hz 和18.1 Hz。然后将其广义质量矩阵和刚度矩阵导入多体动力学软件中,再通过设置边界条件以及外部荷载激励来生成动力学方程。减振垫通过Bushing 力元将浮置板与基础进行连接。车辆-减振垫浮置板轨道刚柔耦合模型如图1所示,轨道模型所采用的参数如表1 所示。为计算减振垫浮置板轨道插入损失,补充计算了整体道床轨道的动力响应。目前国内暂无针对地铁及市域快线轨道不平顺功率谱的统计,大多学者针对设计时速100 km/h 以内的地铁动力学仿真分析均采用美国5 级谱或者美国6 级谱作为激励[12-13]。由于时速160 km/h的市域快线轨道状态养护维修较好,故采用美国6级谱进行仿真分析。本文仿真计算时采用波长为1~30 m 的美国6级谱轨道不平顺如图2所示。

图2 不平顺样本Fig.2 Irregularities sample

表1 浮置板轨道模型参数Table 1 Parameters of the floating slab track(FST)

图1 车辆-减振垫浮置板轨道刚柔耦合模型Fig.1 Rigid-flexible coupled model of vehicle-FST

国内《北京地下直径线工程橡胶浮置板轨道隔振垫层暂行技术条件》(TJ/GW 121-2014)采用第2预压4 Hz的刚度旨在近似反映车辆通过浮置板轨道时作用于减振垫上的车辆荷载从无到有整个过程中的减振效果。而德国浮置板轨道减振垫规范(DIN 45673-7:2010)中提出采用第3 预压固有频率处刚度评价减振效果更能充分反映车辆荷载完全作用于减振垫浮置板轨道上且考虑轮轴参振时的真实振动情况。因此,减振垫减振效果的评价与参数预压、频率的选择密切相关。聚氨酯减振垫与橡胶减振垫在不同预压与不同频率下的动刚度测试结果以及减振垫浮置板在第3预压考虑轮轴参振的浮置板轨道系统固有频率计算见文献[5]。

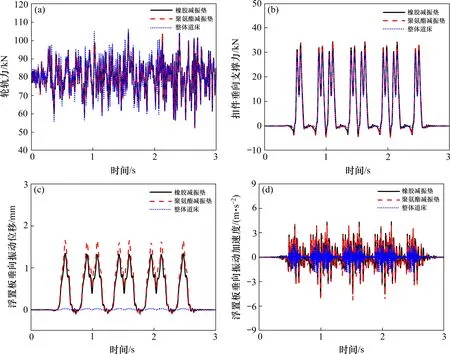

1.2 动力仿真计算分析

为避免重复,本文以聚氨酯减振垫、橡胶减振垫在第3预压参数条件下的轮轨系统动力响应进行展示(见图3)。聚氨酯减振垫、橡胶减振垫在第2预压、第3预压参数条件下不同条件下动力响应的最大值见表2。可以看出,聚氨酯减振垫浮置板轨道与橡胶减振垫浮置板轨道在第3预压参数下的轮重减载率与浮置板最大垂向动态位移均符合安全性要求(参考规范《高速铁路工程动态验收技术规范》(TB10761—2013)中规定轮重减载率≤0.65,《浮置板轨道技术规范》(CJJ/T191—2012)中规定最大垂向位移≤3 mm)。此外,浮置板轨道扣件力相比整体道床增加约14%。聚氨酯(橡胶)减振垫浮置板轨道垂向振动加速度相比整体道床轨道增加了1.65(1.25)倍。显然,采用减振垫后轨道系统上部振动能量增加,同时这也说明减振垫浮置板轨道向下传递的能量降低,起到了良好的减振效果。

表2 轮轨系统振动响应对比Table 2 Vibration response comparison of wheel-rail system

图3 轮轨系统动力响应指标Fig.3 Dynamic responses indexes of wheel-rail system

2 环境振动仿真预测模型

为分析聚氨酯减振垫与橡胶减振垫浮置板轨道的减振效果,根据线路隧道结构以及线路所在广州地区的地层资料,采用有限元仿真软件ABAQUS 建立了轨道-隧道-土层耦合动力仿真分析模型,分别采用第2 预压4 Hz 参数与第3 预压固有频率(橡胶减振垫浮置板轨道20.2 Hz,聚氨酯减振垫浮置板轨道18.1 Hz)处参数来计算对应荷载激励条件下隧道基底的减振效果,从而对比分析2种单一预压、单一频率参数选取方法对减振效果的影响。

2.1 轨道-隧道-土层有稳态动力学有限元模型

2.1.1 模型尺寸设计

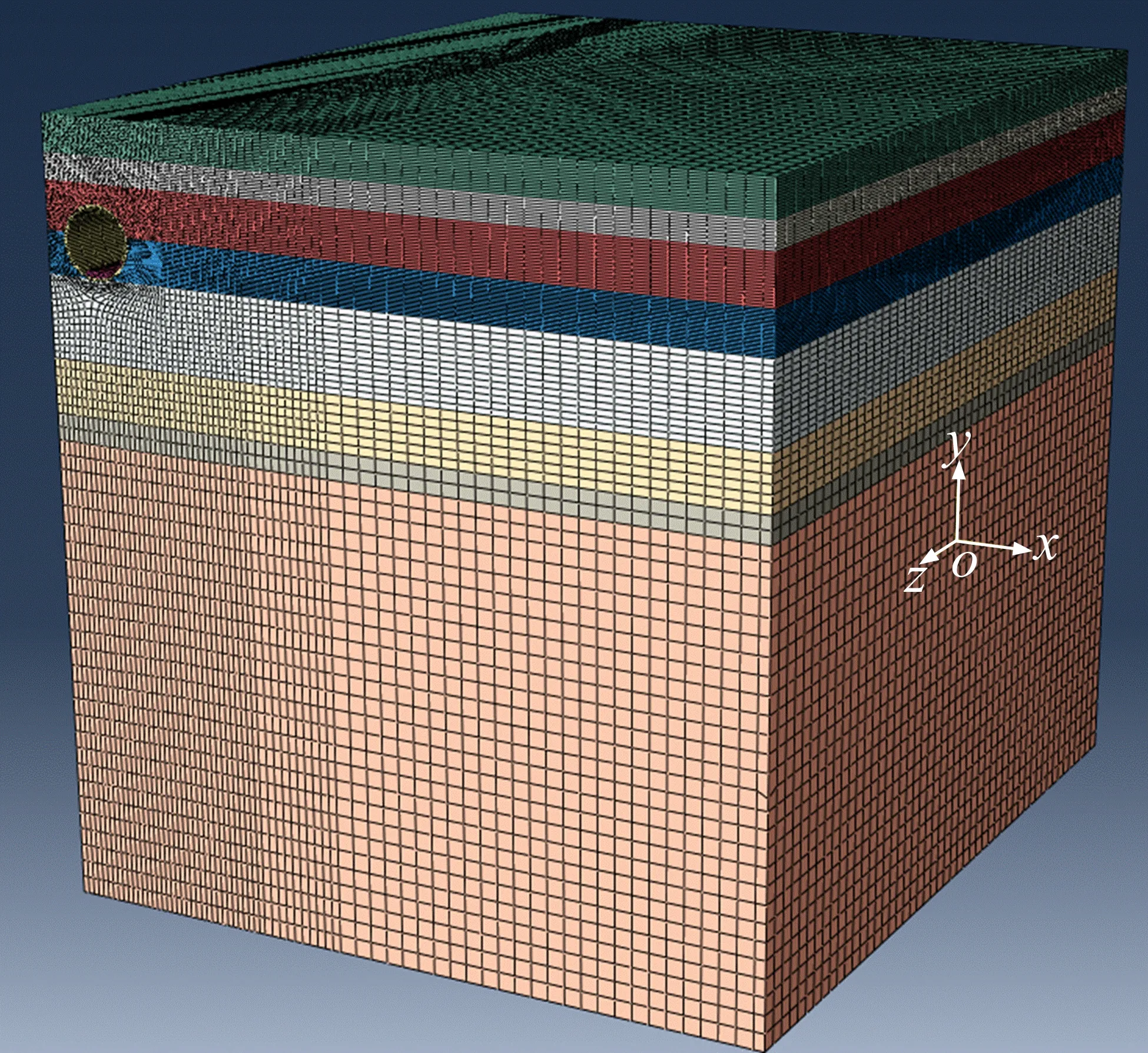

当有限元模型水平方向上的长度大于隧道直径15 倍,深度大于隧道埋深5 倍时,有限元模型计算结果才会趋于稳定[14]。同时,隧道到模型边界的距离应保持在分析振动范围内所关心的最大剪切波长的0.5~1.5 倍之间[15]。因此,本文土体模型中隧道埋深为10 m,土层沿线路方向长度为120 m,宽度为70 m,土层深度为80 m,见图4。

图4 轨道-隧道-土体有限元模型Fig.4 Track-tunnel-soil coupled finite element model

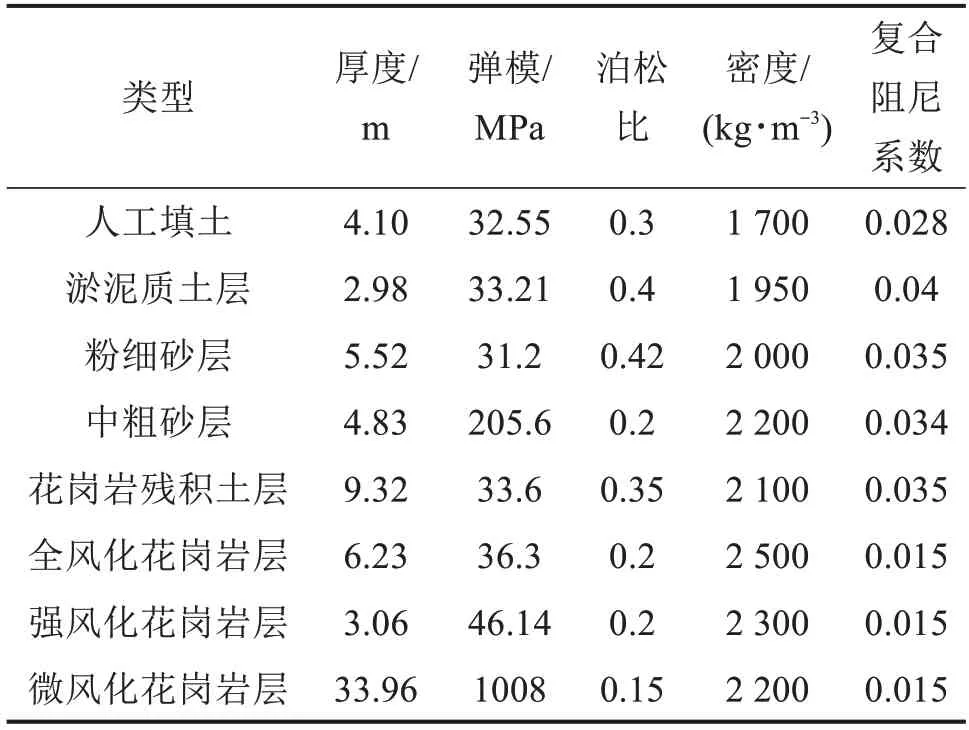

2.1.2 模型材料参数

在计算列车引起的环境振动预测分析中,土层参数对计算结果的影响也十分重要。本文根据该线路所在地区的地勘资料,设置了有限元模型中各土层的参数,如表3所示。

表3 土层参数设置Table 3 Parameters of each soil layer

2.1.3 模型边界与荷载设置

为避免荷载激励引起的弹性波将在模型边界产生反射现象,在远离隧道的一侧采用无限元边界[16]。同时,土体有限元模型的左侧采用了对称边界,土层上表面为自由边界,底面为固定边界。该轨道-隧道-土层耦合有限元模型采用了第2节车轨耦合动力学模型中计算得到的扣件力时程结果来模拟列车运营时引起隧道以及土体的连续振动。求解方法采用了隐式动力学积分法,通过对系统初始的运动方程进行积分求解,从而获得模型各部分的振动响应。

2.2 评价指标

通过计算不同减振垫条件下隧道基底位置处的计权振动加速度级,并以采用减振垫后的Z振级插入损失作为评价指标,对比分析第2预压参数选取和第3 预压参数选取对减振效果的影响。其中,计权振动加速度级的定义为:

其中,为频率计权加速度有效值,a0为参考振动加速度或基准加速度。国际上通常取基准加速度为a0=10-6m/s2。

Z 计权插入损失的计算本文采用了先计权,后求差的环评计算评价方法[17]。首先分别计算采用减隔振措施前、后2 种情况的Z 振级,然后再对两者做差求得计权后的插入损失,见式(2),Z振级计权因子参考ISO 2631-1[18]。本文通过计算隧道基底位置处1~200 Hz 范围内的Z振级插入损失来评价减振垫浮置板轨道的减振效果。

3 浮置板轨道真实减振效果评价

应用轨道-隧道-土层耦合有限元模型,对比分析聚氨酯减振垫与橡胶减振垫在不同参数条件下隧道基底处的振动响应,从而研究不同材料力学特性的减振垫在不同参数选取条件下减振效果评价存在的差异。

3.1 橡胶减振垫浮置板轨道减振效果评价

橡胶减振垫在传统第2 预压4 Hz 与第3 预压20.2 Hz 条件下,隧道基底位置处垂向振动加速度时频域结果与插入损失见图5。

由于橡胶减振垫荷载-位移曲线近似呈线性相关[5],并且动态力学性能受加载频率影响较小,所以橡胶减振垫在第2 预压4 Hz 刚度与第3 预压20.2 Hz 刚度相差不大。从图5(c)中可以看出,采用第2 预压4 Hz 参数与第3 预压20.2 Hz 参数计算得到的隧道基底处1/3 倍频各中心频率的插入损失也基本相同。

3.2 聚氨酯振垫浮置板轨道减振效果评价

聚氨酯减振垫在第2 预压4 Hz 与第3 预压18.1 Hz 条件下,隧道基底位置处垂向振动加速度时频域结果与插入损失见图6。

图6 聚氨酯减振垫隧道基底位置处振动响应Fig.6 Vibration response at the base of tunnel with polyurethane damping pad

聚氨酯减振垫的动态力学性能受预压大小的影响非常明显[5]。聚氨酯减振垫第3预压18.1 Hz 处的刚度明显小于第2 预压4 Hz 处的刚度。采用第3预压固有频率处参数计算得到的隧道时域垂向振动加速度最大值相比第2预压4 Hz参数计算得到的结果减少34%。

橡胶减振垫浮置板轨道与聚氨酯减振垫浮置板轨道按照规范DIN 45673-7:2010 中2 种减振效果评价方法计算得到的Z 振级插入损失见表4。橡胶减振垫采用传统第2预压4 Hz参数时,隧道基底处插入损失为14.0 dB,采用第3 预压20.2 Hz 参数时,隧道基底处Z振级插入损失为13.0 dB,2种评价方法计算得到的插入损失仅相差1.0 dB;聚氨酯减振垫采用传统第2预压4 Hz参数时,隧道基底处插入损失为10.1 dB,而采用第3 预压18.1 Hz 参数时,隧道基底处Z振级插入损失为14.6 dB,2种评价方法计算得到的插入损失相差4.5 dB,这对减振效果的准确评价影响较大。

表4 Z振级插入损失Table 4 Z-level insertion loss

国内暂行技术条件(TJ/GW 121-2014)与德国浮置板轨道规范(DIN 45673-7:2010)中的这2 种参数选取方法之所以会对不同减振垫减振效果评价产生不同的差异水平,其根本原因在于采用单一预压、单一频率的评价方法无法适用于不同材料力学特性的减振垫减振效果评价。高分子材料减振垫的动态力学性能与其服役过程中的预压与频率密切相关,在列车通过浮置板轨道过程中减振垫的预压先增加后减小,所以无论是采用第2 预压4 Hz参数或是第3预压固有频率条件下的参数都只能近似地反映减振垫在服役状态下的减振效果。若减振垫材料受预压与频率的影响较小,采用第2预压或第3 预压参数计算得到的减振效果差异较小,所以采用单一预压、单一频率下的评价方法对该类减振垫减振效果评价较为适用。若减振垫材料受预压或频率影响较大,则采用单一预压、单一频率的评价方法对该类减振垫材料的减振效果评价影响较大。

4 结论和建议

1) 采用单一预压、单一频率的参数评价方法不适用于所有类型减振垫材料的减振效果评价。需要结合具体减振垫材料的动态力学特性判断选取单一预压、单一频率参数来评价减振效果的适用性。

2) 采用单一预压、单一频率的评价方法对刚度近似线性且频变效应较小的橡胶减振垫影响较小。橡胶减振垫采用第2预压参数时,隧道基底处Z振级插入损失为14.0 dB,橡胶减振垫采用第3预压参数时,隧道基底处Z 振级插入损失为13.0 dB,2种方法相差不大。

3) 采用单一预压、单一频率的评价方法对刚度非线性的聚氨酯减振垫影响较大,不同预压与频率的选择将会直接影响减振效果评价的准确性。聚氨酯减振垫采用第2 预压参数时,隧道基底处Z振级插入损失为10.1 dB,聚氨酯减振垫采用第3预压参数时,隧道基底处Z 振级插入损失为14.6 dB,2种方法相差较大。

4) 建议对刚度非线性较大或频变效应较强的减振垫采用可反映预压与频率变化的本构模型进行准确计算,在明确不同运营条件(车辆轴重、速度等)对减振效果的影响情况下,再提出针对不同运营条件下的单一预压、单一频率评价方法。