工业气源管路控制方案设计

2022-04-13张涛

张 涛

(矿冶科技集团有限公司,北京 100160)

1 引言

随着工业产业的发展及自动化水平的提升,工业现场越来越多的人工操作被气动或电动执行机构所替代,仪表系统的布线、配管、接线等越来越复杂,对设计方案的合理性要求越来越高。因此,有必要不断寻求新的更为简洁高效的设计方案来化繁为简。

在现场用气设备气源管路上,控制方式从传统的单点电磁阀到集装阀,再到现场总线阀岛,在不断改进、升级,进入“智能制造”时代之后,正逐步朝着数字化、信息化、网络化、智能化的方向发展[1]。现场总线阀岛已经在汽车制造、橡胶、化工、医药、食品等各个行业都有广泛的应用[2],并在完善和丰富功能的道路上探索。

2 单点电磁阀控制型

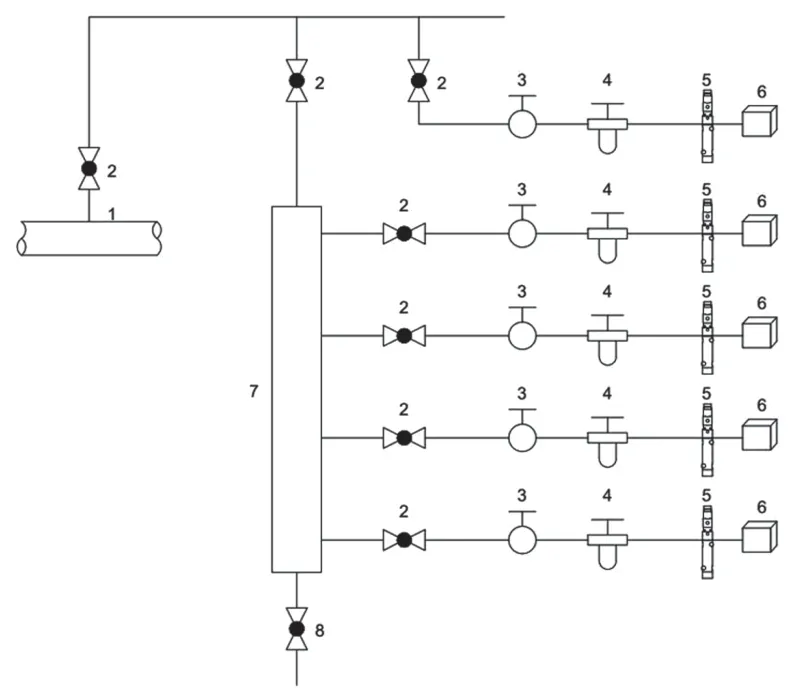

单点电磁阀控制型气源管路如图1所示。现场每台用气设备气源管路上均需配置包括切断/检修用球阀、过滤器、减压阀、电磁阀在内的一整套气源管路设备,这些设备、管件主要集中在用气设备本体附近,在位置上相对分散。

图1 单点电磁阀控制型

现场用气设备以典型的气动开关阀/切断阀为例,在其电动控制回路上,电磁阀作为数字量输出(DO)信号需1根电缆(单线圈电磁阀)或2根电缆 (双线圈电磁阀) 接入上级PLC或DCS控制系统;2个位置开关作为数字量输入(DI)信号需2根电缆接入上级PLC或DCS控制系统。

3 集装阀控制型

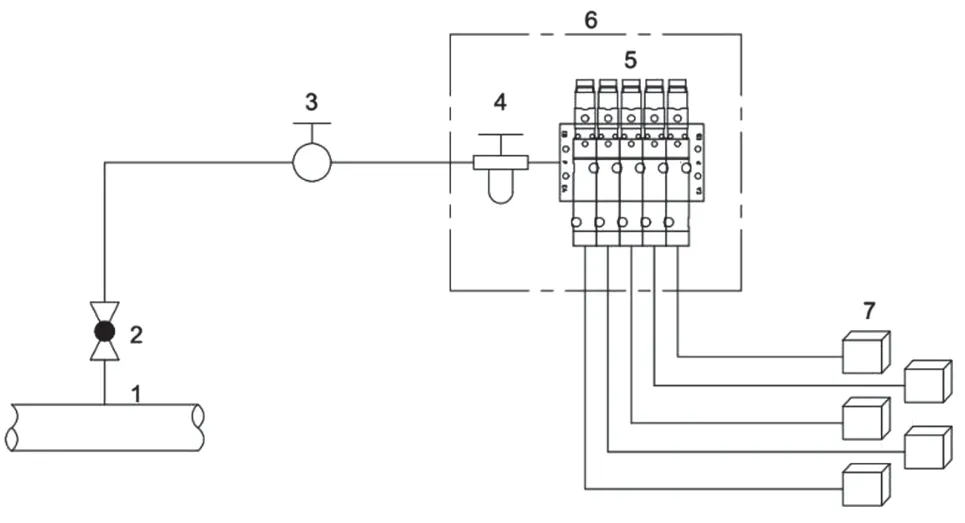

集装阀控制型典型气源管路如图2所示。在气源管路上,多个电磁阀安装在一块集装板上组成集装阀,集装板长度可根据实际需要配置,集装阀和过滤器减压阀等设备预组装在气控箱内;主进气口、用气设备进气口、排气口等均预留在气控箱底板上。气控箱作为标准件在工厂内预组装完成,现场施工只需连接主进气管和用气设备进气管即可。

图2 集装阀控制型

在电气控制上,气控箱内的集装阀可采用1根多芯控制电缆将箱内所有电磁阀信号(DO)接入上级控制系统,但气动阀门位置开关信号(DI)仍需通过多根电缆在各气动阀门处逐一接入上级PLC或DCS控制系统。

4 现场总线阀岛控制型

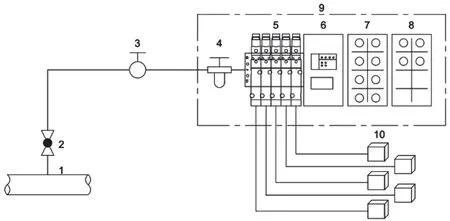

现场总线阀岛控制型气源管路配管如图3所示。在气源管路的配置上,现场总线阀岛与集装阀完全一致。

图3 现场总线阀岛控制型

在电气控制上,现场总线阀岛将电磁阀组(集装阀)、总线通讯模块/控制单元、输入/输出(I/O)模块集成布置在气控箱内;输入/输出模块的类型和数量可根据现场需要进行自由配置,气动阀门的电磁阀信号接入气控箱内的数字量输入(DI)模块,位置开关信号接入气控箱内的数字量输出(DO)模块,周围其它相关信号也可按需接入对应模块,气控箱可作为远程I/O站使用;现场总线类型可根据主控制系统选择相应的通讯协议,如Devicenet、Profibus DP、Profinet、Ethernet/IP、Modbus TCP、AS-i等。现场总线可实现多个用气设备采用1根通讯电缆即可将所有信息与主控制系统进行数据交换,这一方式完全符合智能制造发展规划的方向[3]。

5 方案比较

在某湿法冶金项目中,共有气动开关型阀门约110台,采用上述三种控制方式的工程量比较如表1所示。

表1 工程量比较表

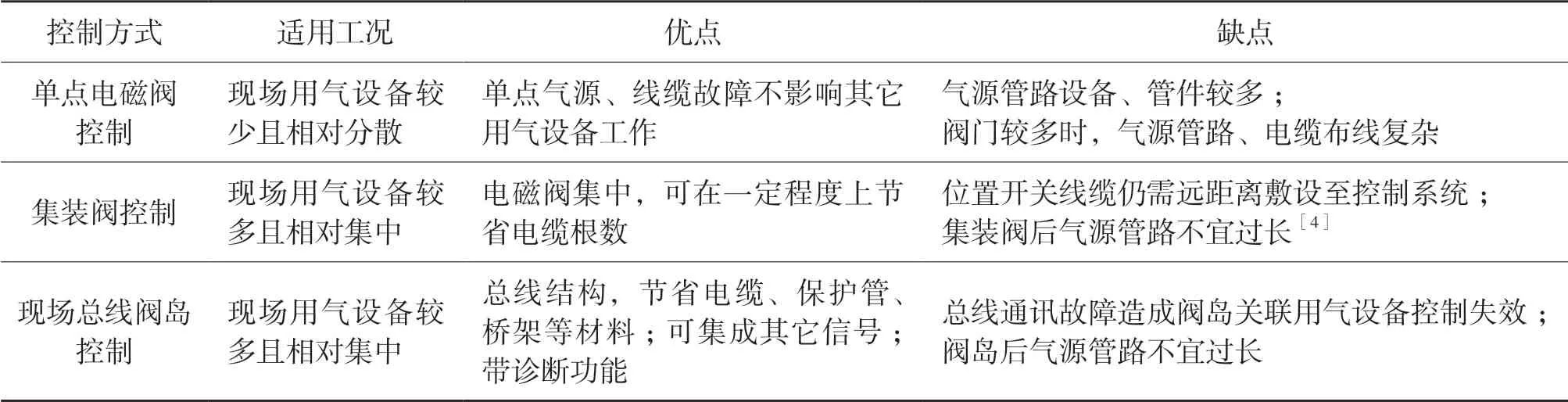

通过以上论述及工程实例,三种控制方式的优点和缺点总结如表2所示。

表2 三种供气控制方式比较表

三种控制方式,各有其适用的工况。通过对比发现,对于气动阀门数量很多且相对集中的场合,现场总线阀岛可以简化设计工作;在减少了气源管路的同时,由于I/O模块现场布置通过总线连接,大大减少了电缆的敷设量、电缆桥架及接线材料量;由于集成度较高,在采购、安装以及调试工作量方面,现场总线型阀岛均有较大的优势[5];同时,现场总线阀岛具有故障检测、自诊断等功能[6],符合智能化建设的要求。

6 结语

伴随着气动技术理念的更新,工业气源管路控制也在发生颠覆性的变革;现场总线技术作为工控领域的成熟技术,具有开放性、互可操作性、功能自治性、高度分散性、准确性、可靠性等特点,其在现场应用中的优势越发明显[7-8]。现场总线阀岛,兼具阀岛和总线技术之长[9],其技术特点决定了其非常适合应用在复杂的工业流程控制中。其与Profibus PA / FF等总线智能仪表、总线智能执行器配合使用[10-11],将大大提升设计效率、施工时间、调试及维护工作量,为智能工厂建设奠定基础。随着智能制造规划的推进,在新技术、新思维的推动下,气动装置的集成化、总线化、无线化将是未来发展的趋势。