多头拉铜细线常见断线氧化事故原因分析及措施

2022-04-13吕甫见周建忠

吕甫见,周建忠

(江西铜业集团铜材有限公司,江西 贵溪 335424)

1 引言

随着国内电线电缆行业和电子线市场的发展,很多企业已从生产初级产品向精深产品发展,国内铜加工企业铜细线生产技术也在不断优化,随着多头拉连续退火铜细线加工方式的广泛应用,对生产稳定性提出了更高的要求[1]。相较于传统单丝退火加工方式,它的优点主要有线径稳定、延伸稳定、排线精密、线表光亮等,且能为下道工序生产提供便利。

多头拉连续退火设备在生产过程中出现断线、氧化等问题时,将直接影响设备的生产效率,并直接增加员工劳动强度[2]。因此,需总结现场工作经验,分析影响多头拉铜细线质量的关键因素,并寻找出解决措施。

2 多头拉铜细线常见断线问题分析

多头拉连续退火设备在生产运行过程中造成断线的原因有很多,如铜杆材质问题、设备问题、操作问题与工艺问题等等[3-4]。笔者在这里主要研究日常操作与工艺方面的问题。

2.1 拉丝箱断线

(1)拉丝液问题导致断线。拉丝液pH值一般稳定在8.5~9.0。拉丝液的pH 值在生产过程中通常会有所下降,pH 值降低会导致拉丝液抗菌能力下降。pH 值过高会产生析皂倾向,造成塔轮及模具不洁净,拉丝液润滑性能下降等,造成开机过程中或穿模过程中压线断线。每天应检验拉丝液的浓度和 pH 值。拉丝油蒸发会致使油脂含量浓度升高,需要定期通过补充水和拉丝油,才能保证乳化液的浓度与润滑性能的稳定性,并根据拉丝液的pH值情况,定期添加碱性调节剂,一般使用氢氧化钠,确保拉丝液pH值稳定在正常范围内。

(2)模具问题导致断线。一般用于多头拉连续退火设备模具的压缩区、定径区尺寸精度要远高于单丝模具要求,才能保证多头拉连续退火生产的连续性与成材率[5-6]。如果拉丝模具使用周期过长,铜粉堆积在模具模口,模口会严重磨损,容易造成压线断线。模具使用要定期更换维护保养,当然不同厂家的模具使用寿命也大不相同。根据我司多头拉连续退火设备模具使用情况,一般每1个月要更换后半套模具,每2个月更换全套模具,成品模具要根据产品线径精度要求进行更换保养,这样既能减少断线率,又能保证产品质量。

2.2 退火室断线

(1)镍筒问题导致断线。镍筒的使用寿命周期是根据镍筒自身的质量与日常运行情况确定的,它与操作人员的技术水平和习惯紧密相连,也与生产铜线的规格大小有关,所以镍筒的使用寿命周期很难界定,一般是通过目测检查镍筒的表面情况来确定是否需要进行更换。生产过程中,铜线与镍筒间的滑差要合理,过大会增加镍筒的磨耗,铜线的张力控制必须良好,张力过小,单线与镍筒的接触有跳动,就容易产生电火花,造成镍筒的电蚀,很容易使镍筒表面电蚀毛糙和起槽,影响镍筒的使用寿命。铜线运行过程中,镍筒表面会有油污,铜线在运行过程中会将镍筒表面油污带走,长期运行容易将退火槽上吹干模出口堵死,造成断线。因此每个班需要对镍筒进行清洗,保证镍筒表面干净。清洗时不能使用清洁球等硬物对镍筒清洗,否则容易造成镍筒表面刮伤,影响正常生产运行,行业内一般使用工业百洁布添加酒精的方式进行清洁,这样既能保证镍筒干净,又不损伤镍筒。

(2)退火槽问题导致断线。铜线在退火槽退火过程中,退火机的分段区域内可通过保护气体(水蒸气或氮气)进行保护,以防止铜线氧化,同时通过烧炖液对铜线进行冷却,而烧炖液一般是通过乳化液制备,里面含有拉丝油,在铜线冷却运转过程中,油渍会被带到退火槽内及吹干模里,长时间运行退火槽内油污会增多,导致退火槽堵塞,同时吹干模长时间使用后,油污也容易堵塞吹气孔,导致收线过程中断线;另外退火室里有很多陶瓷棒,铜线在运行过程中会与它们紧密接触,陶瓷棒上会粘铜粉和油污,也容易出现断裂磨损现象,导致收线过程中断线[7]。因此每班必须对烧炖液表面的浮油进行打捞,确保烧炖液清洁;每班对退火槽进行清理,将退火槽内的油污去除,并将陶瓷棒清理干净,检查是否有断裂磨损现象,定期更换陶瓷棒或调整铜线与陶瓷棒的接触面,同时定期清洗吹干模,更换吹干模内的瓷眼,确保铜线顺畅运行。

2.3 收线仓断线

铜线在收线仓内高速运行时,当所使用的铁轴边缘与内侧有毛刺,毛刺会挂住铜线的正常卷曲而造成断线。操作人员在铁轴上机前必须进行认真挑选与打磨,检查铁轴边缘与内侧是否有毛刺与凸起,如有须对铁轴毛刺与凸起的地方进行认真打磨,直至铁轴边缘与内侧光滑才能开机[8]。收线仓内部过线导轮和陶瓷棒如使用时间过长,与铜线接触的位置将会磨损,在收线过程中,会导致线表刮伤断线。操作人员要定期检查导轮与陶瓷棒,如发现有磨损现象要及时进行更换,要定期调整或更换陶瓷棒与铜线接触面,减少陶瓷棒磨损,确保收线正常。

3 多头拉铜细线氧化问题分析

根据现场数据统计,氧化问题是多头拉铜细线产品主要质量问题之一,也直接影响着产品的后续加工性能,因此要解决产品氧化问题,避免产品质量隐患。根据氧化现象与原因,多头拉铜细线常见的氧化问题可分为黑线氧化、发红氧化、斑点氧化与间断性发红氧化等。

3.1 氧化产生的主要原因

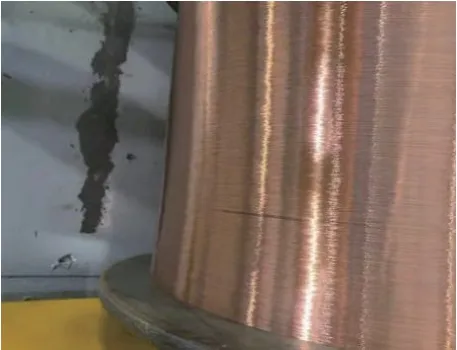

(1)退火冷却水流量过大,造成铜线表面带水,导致铜线氧化,如图1。

图1 带水氧化

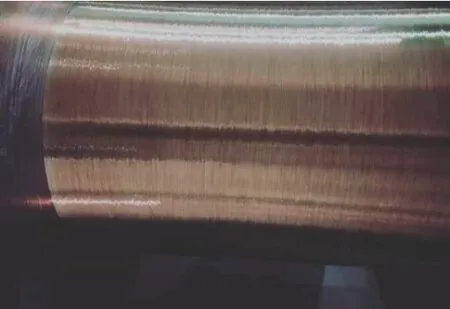

(2)退火电流过大,冷却液流量少,导致铜线过烧发红,收线端温度过高,如图2。

图2 线表温度高氧化

(3)退火室未清洁干净,退火槽内有油污,开机启动段油污被线表带出,经过吹干模和镍筒加热后,油污干透附着在线表,造成一段黑线氧化,如图3。

图3 黑线氧化

(4)烧炖液日常维护效果差,烧炖液中油污含量高,附着在线表,造成线表有一块块大黑斑,每根单丝上带有明显的斑点,如图4。

图4 斑点氧化

(5) 目前行业内使用的铁轴大部分是镀锌铁轴,铁轴内侧焊接口在镀锌后有残留电镀液,并丝收线过程中温度较高,电镀液蒸发甩出后形成的酸性气体腐蚀铜线,造成发黑氧化,如图5。

图5 铁轴反酸氧化

3.2 解决对策

(1)固化生产工艺,合理调整烧炖液流量大小,再用干净的纸巾检查线表是否带水。瞬时线表温度要不烫手,确保收线端温度不超过45℃。

(2)开机前对退火室与镍筒进行清理,保证退火室与镍筒干净无油污,确保铜线过线部位清洁。

(3)烧炖液的油脂含量应确保在0.5%~1.0%,油脂含量过低防氧化效果差,油脂含量过高铜线表面容易带有油污,易氧化,且铜线会粘在一起,不利于下道工序生产。每天要对烧炖液浓度进行检查,定期添加水和油脂,并将烧炖液表面的浮油打捞干净,确保烧炖液浓度在正常范围内。

(4)铁轴上机前,要观察铁轴内侧是否存在不同色差的部位,使用前需要用工业酒精进行擦拭,轴底要垫防水牛皮纸,防止轴底带酸液与铜线接触,造成氧化。

4 结束语

多头拉连续退火设备在生产过程中,对员工的规范操作与日常工艺维护要求很高,它直接影响到设备生产效率与产品质量。因此,在工作中必须制定合理的员工操作规范制度与工艺维护标准,做好日常检查监督,确保员工按照制度执行,提高生产效率与产品质量。