段塞流中砂粒冲蚀弯管研究*

2022-04-13单五一王宇哲孙雨飞

单五一 王宇哲 孙雨飞

(1.东北石油大学石油工程学院 2.中国石油新疆油田公司采气一厂 3.大庆油田有限责任公司第三采油厂)

0 引言

理解多相流携带颗粒冲蚀的复杂性比理解单一流体介质携带颗粒冲蚀更为困难,多相流体的存在不仅会改变流量分布,而且不同流体之间的耦合也会影响颗粒的行为特征。此外,多相流携砂冲蚀管道也取决于操作条件(气液表观速度)、几何形状(例如弯管)、几何性质(管径和倾斜角)、流动模式(气泡流、段塞流、环空流和雾状流) 和流体性质(黏度和密度)[1]。与单相流携砂冲蚀管道相比,多相流携砂冲蚀带来了更多挑战。

目前,关于多相流中的固体颗粒冲蚀机理尚未明确,CHEN X.H.等[2]认为,在段塞流中冲蚀主要由液塞中的砂粒造成,并结合段塞流机理,将其简化为单相流冲蚀问题。B.S.MCLAURY 等[3]提出了一种预测段塞流和环空流下砂粒对弯管冲蚀的机理模型。Q.H.MAZUMDER[4]假设砂粒在液相中均匀分布,在液塞中砂粒的质量分数等于液塞中液体的质量分数。N.R.KESANA 等[5]考虑气体夹带的粒子所造成的冲蚀,进行了试验研究,研究结果表明,增加气体表观流速可以增加撞击管壁的砂粒的质量分数。对于气液两相流携砂冲蚀研究,J.M.THRONEBERRY 等[6]采用侵入式检测器在直径为76.2 mm 的水平管道中,对段塞流携砂冲蚀进行了试验测量,并在20、150 及300 μm 3 种尺寸砂粒下,通过改变气体表观速度和液体表观速度研究了冲蚀规律。M.PARSI 等[7-8]采用超声波技术,研究了不同气体表观流速、液相表观流速、粒径、液体黏度和管道方向对弯管冲蚀的影响。T.A.SEDREZ 等[9]对以液体为主导的多相流冲蚀进行了试验和模拟分析,研究了混合速度对冲蚀的影响,结果表明,随着混合气流速的增加,冲蚀量增大,且在弯管段90° 位置冲蚀量最大。Q.H.MAZUMDER[10]进行了CFD 模拟,研究了液体和气体表观流速对U 形弯管最大冲蚀位置和冲蚀大小的影响,结果显示,他们提出的冲蚀大小和位置可以用来确定U 形弯管中易发生冲蚀磨损的区域。曹学文等[11-12]结合段塞流机理,将段塞流冲蚀问题简化为单相流冲蚀,然后应用CFD 计算冲蚀速率,同时开展了段塞流携砂对水平弯管的冲蚀试验,研究了砂粒尺寸对冲蚀的影响。彭文山[13]采用VOF 和DPM 方法对分散泡状流、段塞流和环状流中固体砂粒对弯管冲蚀进行了研究。P.ZAHEDI 等[14]采 用VOF 和Multi-Fluid VOF 方法,模拟了ø76.2 mm 弯管中低液速和高气速的两相流流动,并分析了管道冲蚀,结果表明,与VOF 模型相比,Multi-Fluid VOF 模型存在收敛性问题,需要更多的计算时间。

气液混输是油气集输过程中常用的方式,但目前关于气液两相流携砂冲蚀的研究很少。为此,本文采用CFD 方法研究段塞流下弯管的冲蚀规律,分析不同气、液表观流速和曲率半径对弯管冲蚀速率、冲蚀位置及寿命的影响。所得结果可为油气集输管道的结构改进及寿命评估提供参考。

1 计算模型

1.1 湍流模型

本文采用标准k-ε模型模拟流体的湍流流动。该模型通过求解湍流动能方程和湍流耗散率方程,得到k和ε的解,然后再用k和ε的值计算湍流黏度,最终通过Boussinesq 假设得到雷诺应力解。

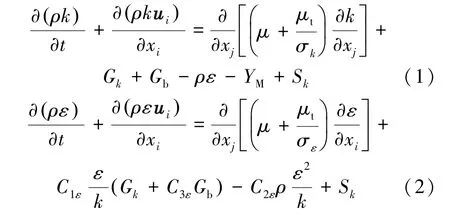

湍动能k和耗散率ε方程如下:

式中:k为湍动能,J/kg;ε为湍动耗散率;μ为动力黏度;μt为湍流黏度,Pa·s;Gk为平均速度梯度引起的湍动能产生项;σk、σε为湍动能k及耗散率ε对应的普朗特数;Gb为浮动产生的湍动能k的产生项;YM为湍流中脉动扩张的贡献;Sk为源项;ρ为密度,kg/m3;u 为速度,m/s;C1ε、C2ε、C3ε为经验常数。

1.2 VOF 模型

模拟段塞流常采用VOF 模型,VOF 模型被看作是一种界面跟踪方法,可以准确跟踪各相流体之间的界面。

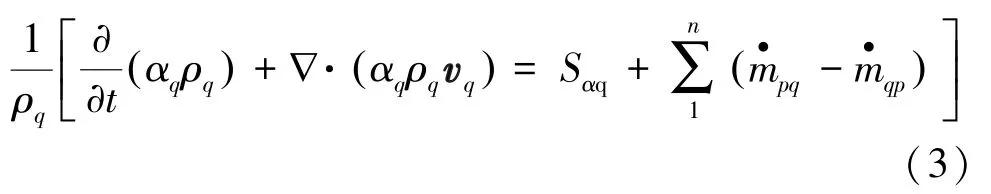

VOF 模型求解气液两相流流动时,其连续性方程如下:

式中:αq为q相的体积分数;ρq为q相的物理密度,kg/m3;vq为q相的速度,m/s;t为时间,s;Saq为源项;为从p相向q相的传质;为从q相向p相的传质。

各相共同采用一个动量方程求解,所求的解被各相共同使用。动量方程形式如下:

式中:v 为连续续相的瞬时速度,m/s;p为流体内压力,Pa;g 为重力的速度,m/s2;F 为体积力。

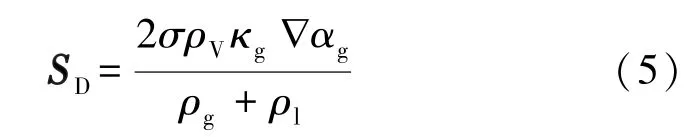

在VOF 模型中,气液两相间要考虑由于表面张力引起的界面力,本文采用J.U.BRACKBILL等[15]提出的连续体表面力(CSF) 模型来模拟表面张力。表面张力源项公式为:

式中:σ为表面张力系数;ρV为体积平均密度,kg/m3;κg为通过单位表面发散所计算的曲率;αg为主流体体积分数;ρg为气相密度,kg/m3;ρl为液相密度,kg/m3。

1.3 冲蚀模型

Oka 冲蚀模型由Y.I.OKA 等[16]提出。该模型考虑了材料的硬度、颗粒直径和颗粒性质的影响。冲蚀公式如下:

式中:α为撞击角,rad;f(α) 为撞击角函数;ER90为撞击角90°时的冲击率;HV为材料的维氏硬度;;Kp为关于粒子特性的独立因子;dp为颗粒直径,mm;vp为颗粒的速度,m/s;k1、k2为经验指数;k3为材料硬度和颗粒属性的指数。

目前,在冲蚀模拟方面,Oka 模型的模拟结果与不同尺寸粒子下冲蚀试验结果基本一致[17]。因此,本文选用Oka 模型进行冲蚀模拟分析。

2 弯管模型

2.1 弯管参数

本文弯管尺寸设置为:直径D=50 mm,弯管上游和下游直管段长度分别为40D和20D,弯管的放置方式为水平-垂直(H-V) 向上放置,重力方向与垂直段管道内的流体流向相反。

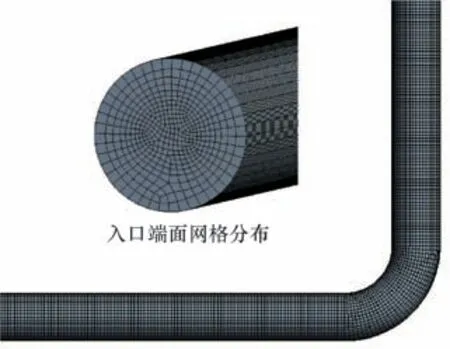

2.2 网格划分及无关性验证

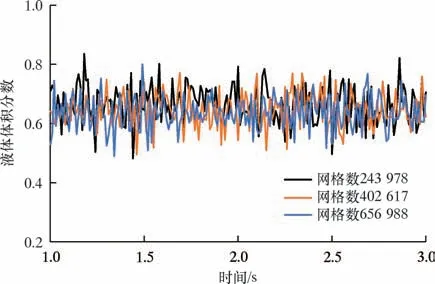

由于采用VOF 模型模拟段塞流,在模拟气液两相流流动问题时对网格的要求较高,所以采用六面体网格进行网格划分。为了确定最小网格密度,本文将模型划分了3 种网格尺寸,网格数分别为243 978、402 617 和656 988。弯管网格划分图如图1 所示。

图1 弯管网格划分图Fig.1 Grid division of elbow

对网格进行无关性验证,不同网格数量下弯管段45°截面处的液体体积分数随时间的变化情况如图2 所示。由图2 可知:网格数为402 617 和656 988时,弯管段45°截面处的液体体积分数变化相近;当网格数为243 978 时,液体体积分数波动较大。在满足计算精度要求的情况下,为减少计算资源,选用网格数为402 617 的网格模型。

图2 不同网格数下弯管段45°截面的液体体积分数Fig.2 Liquid volume fraction at 45° section of the elbow with different grids

2.3 边界条件

选用水和空气作为连续相,流体流动计算采用标准k-ε模型,近壁面区域采用标准壁面函数处理,采用VOF 模型捕捉段塞流中的气液界面。入口边界设置为质量入口,出口边界设置为压力出口,壁面为无滑移壁面。

对于离散相固体砂粒,将砂粒的形状设置成球形,密度为2 650 kg/m3,砂粒直径为0.2 mm,砂粒质量流量为0.1 kg/s,弯管入口和出口设置为Escape 边界,壁面边界条件采用弹性反射(Reflect)。砂粒在撞击管壁时会损失能量,速度减小,反弹后的速度由恢复系数确定。本文选用G.GRANT 和W.TABAKOFF[18]反弹模型,反弹系数如下:

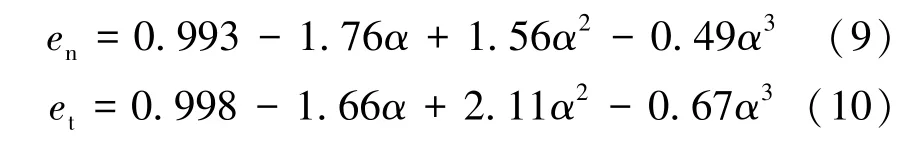

式中:en为法向反弹系数,et为切向反弹系数。

3 弯管冲蚀模拟结果

3.1 气液两相分布

段塞流中气液流动状态影响砂粒对弯管的冲蚀分布,因此先分析弯管中段塞流的气液流动状态。将液体表观流速设为2.8 m/s,气体表观流速设为2.0 m/s 进行模拟。图3 为气液两相分布云图。从图3 可知,大帽状气泡在弯管段破裂,气体在弯管段内侧流动,而液体在弯管段外侧流动。这是因为在弯管段段塞流中液体受到重力和离心力的耦合作用,使气液表面张力不平衡,导致气泡破裂,气体受浮力作用向管道顶部运动,段塞中的液塞坍塌,从坍塌的液塞中释放的液体在弯管段的底部聚积。

图3 气液两相分布云图Fig.3 Diagram of gas-liquid two-phase distribution

3.2 气体表观流速对冲蚀的影响

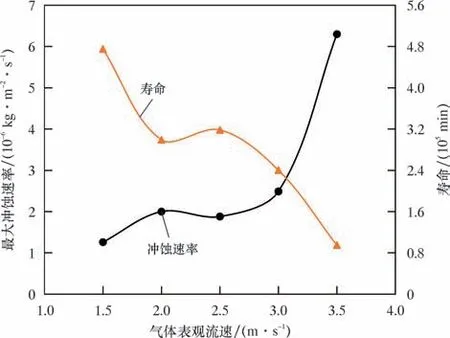

段塞流中气体表观流速是影响冲蚀的重要因素,不同气体表观流速下最大冲蚀速率和寿命模拟结果如表1 所示。

表1 不同气体表观流速下最大冲蚀速率及寿命Table 1 Maximum erosion rate and life at different gas apparent velocities

图4 为最大冲蚀速率和寿命随气体表观流速的变化曲线。由图4 可知:气体表观流速增大,弯管的最大冲蚀速率总体上呈上升趋势;气体表观流速对最大冲蚀速率的影响波动大,气体表观流速在1.5~3.0 m/s 时,最大冲蚀速率变化较小,最大冲蚀速率增大了1.23×10-6kg/(m2·s),气体表观流速在3.0~3.5 m/s 时,管道的最大冲蚀速率快速增大,最大冲蚀速率增大了3.81×10-6kg/(m2·s) 。气体表现流速越大,段塞体的流速越大,砂粒的速度也随之增大,到达弯管后对弯管的撞击力度越大,同时在气体表观流速增大时,砂粒撞击管壁的质量分数增大,两者共同作用造成冲蚀磨损程度加剧。从图4 还可以看出,随着气体表观流速增大,管道寿命缩短,气体表观流速大于3.0 m/s 时,对寿命影响急剧增大。

图4 最大冲蚀速率和寿命随气体表观流速的变化曲线Fig.4 Change of maximum erosion rate and life with gas apparent velocity

图5 为不同气体表观流速下弯管冲蚀率云图。由图5 可知,不同气体表观流速下,冲蚀磨损最严重的范围在弯管段70°~90°的外拱壁面,但冲蚀磨损最严重的具体位置是变化的。这是因为段塞流是种瞬态行为,导致弯管外拱壁面冲蚀磨损最严重的具体位置会有所不同,但冲蚀磨损最严重的范围不发生变化。

图5 不同气体表观流速下弯管冲蚀率云图Fig.5 Cloud chart of erosion rate of the elbow at different gas apparent velocities

3.3 液体表观流速对冲蚀的影响

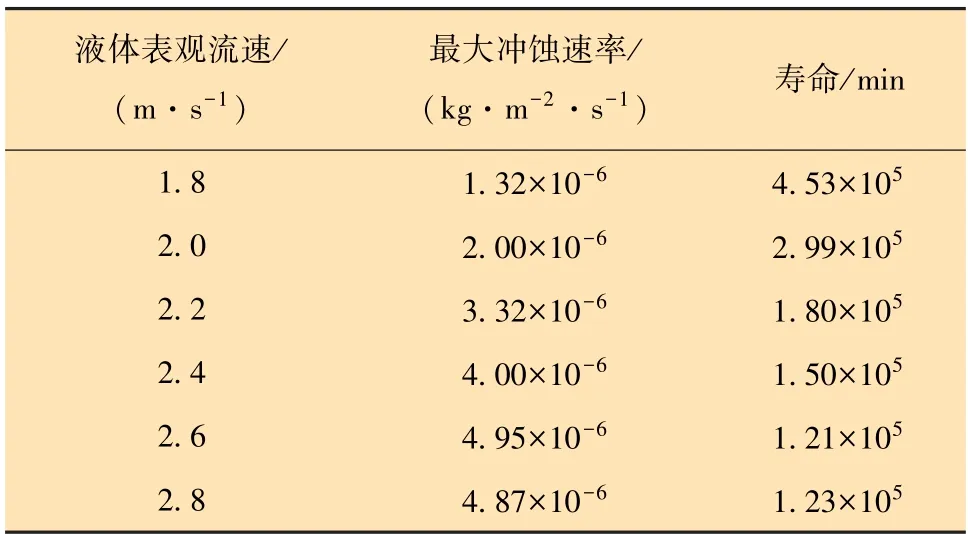

为了进一步研究液体表观流速对弯管冲蚀的影响,保持砂粒和流体的其他参数不变,只改变液体表观流速进行模拟分析,模拟结果如表2 所示。

表2 不同液体表观流速下最大冲蚀速率及寿命Table 2 Maximum erosion rate and life at different liquid apparent velocities

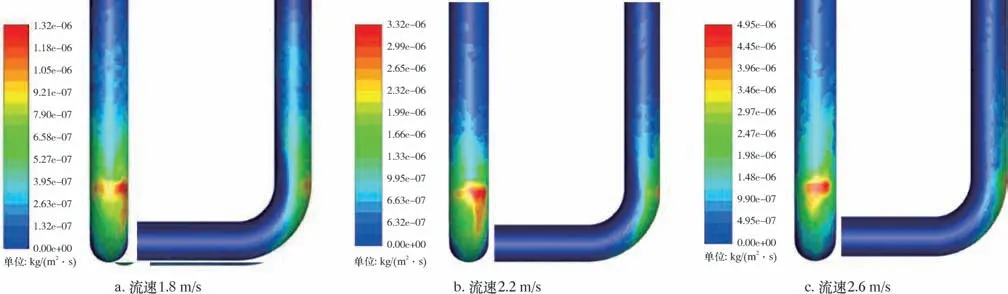

图6 为最大冲蚀速率及寿命随液体表观流速的变化曲线。由图6 可以看出,弯管的最大冲蚀速率随着液体表观流速的增大而增大,液体表观流速从1.8 m/s 增加到2.8 m/s 时,最大冲蚀速率增大了2.69 倍。产生这种现象的原因是:在段塞流携带砂粒时,砂粒可以夹带在段塞体和液膜中,也可能夹带在气泡中,但是气泡和段塞体之间的滑移会使段塞体拾起气泡中的砂粒,导致气体中砂粒的夹带率很低,使砂粒主要存在于液相中。液体速度的增大带动砂粒以较大的速度撞击弯管外拱壁面。B.S.MCLAURY 等[19]研究了砂粒分布对冲蚀的影响,其结果与本文结果可相互印证,即砂粒和液体的分布基本一致,砂粒主要沿液相分布。因此,液体表观流速增大,最大冲蚀速率增大。但液体表观流速达到2.6 m/s 后,弯管的最大冲蚀速率略微下降,这是因为段塞持液率增大,液体中撞击弯管外拱壁面的砂粒数量减少。液体表观流速越小,管道寿命越长,在液体表观流速为1.8 m/s 时,管道寿命为453 000 min。

图6 最大冲蚀速率和寿命随液体表观流速的变化曲线Fig.6 Change of maximum erosion rate and life with liquid apparent velocity

图7 为不同液体表观流速下弯管冲蚀率云图。由图7 可知,段塞流携带固体砂粒对弯管的冲蚀主要发生在弯管外拱壁面,以及与弯管段连接的出口直管段的外侧壁面。这是因为在H-V 放置的弯管中,气液两相流流动方向会发生改变,在弯管段由于离心力和重力的作用,液体被甩向弯管外侧,弯管外侧壁面被液体覆盖,并且对管壁造成冲蚀磨损的砂粒主要存在于液体中,即使气体中存在少量的砂粒,但是气体是低密度、低黏度流体,砂粒的惯性力控制其运动,在惯性力的作用下,气体中少量的砂粒在到达弯管段后进入液体中,对弯管外拱侧壁面造成冲蚀磨损,弯管内拱壁面无磨损产生。

图7 不同液体表观流速下弯管冲蚀率云图Fig.7 Cloud chart of erosion rate of the elbow at different liquid apparent velocities

3.4 曲率半径对冲蚀的影响

弯管曲率半径(弯径比) 对冲蚀磨损的影响很大,因此预测弯径比为1.5、3.0、4.5 和6.0 等4 种情况下弯管的最大冲蚀速率变化情况,如图8所示。由图8 可知,随着弯管曲率半径增大,弯管的最大冲蚀速率减小,曲率半径从1.5D增大到6.0D时,最大冲蚀速率减小了2.43×10-6kg/(m2·s),降低了50%。模拟显示,在段塞流下大曲率半径弯管的最大冲蚀速率小,这是因为单位面积管壁上的砂粒撞击次数减少。换句话说,对于曲率半径较大的弯管,相同数量的砂粒撞击弯管壁面的面积变大,导致较低的冲蚀速率。但弯管曲率半径过大对减小管道冲蚀速率的贡献降低,也就是说弯管曲率半径过大,冲蚀速率减小量很小,最佳曲率半径为4.5D。管道曲率半径越大,管道的寿命越长,在曲率半径为6.0D时,管道寿命为247 000 min。

图8 最大冲蚀速率和寿命随曲率半径的变化曲线Fig.8 Change of maximum erosion rate and life with curvature radius

保持管道的管径不变,只改变管道的曲率半径,不同曲率半径下弯管的冲蚀磨损分布云图如图9 所示。

图9 不同曲率半径下弯管冲蚀云图Fig.9 Cloud chart of erosion of the elbow under different curvature radius

由图9 可知,弯管冲蚀主要发生在外拱壁面,但冲蚀磨损最严重的位置发生改变。在曲率半径为1.5D时,弯管冲蚀最严重的位置主要位于弯管段出口处的外拱壁面,随着弯管曲率半径增大,冲蚀磨损最严重的位置开始向弯管段进口处转移。弯管曲率半径越大,冲蚀磨损越均匀。

4 结论

(1) 在弯管段,段塞流中的气泡破裂和液塞坍塌导致气体在弯管段的内侧流动,液体在弯管段的外侧流动。

(2) 段塞流下弯管的冲蚀磨损破坏主要在外拱壁面,导致外拱壁面壁厚减薄,容易造成弯管失效,产生泄漏等事故。

(3) 随着气体表观速度和液体表观速度增大,弯管的最大冲蚀速率增大,寿命缩短。因此,要尽量减小气体和液体流量,以降低弯管冲蚀速率。

(4) 随着弯管曲率半径增大,最大冲蚀速率减小,寿命延长。弯管曲率半径从1.5D增大到6.0D时,最大冲蚀速率减小50%。因此,在现场应用中尽量使用大曲率半径的弯管,以防砂粒对弯管产生更为严重的冲蚀破坏。

(5) 不同曲率半径下,弯管冲蚀最严重的位置发生变化,在曲率半径为1.5D时,冲蚀最严重位置在弯管段出口处的外拱壁面,随着曲率半径增大,冲蚀最严重位置向弯管段进口处转移,且冲蚀磨损更加均匀。