粉煤灰、炉渣对干湿循环下水泥土力学性能的影响

2022-04-12崔自治李亚东

宋 鑫,崔自治,邢 敏,李亚东

(宁夏大学土木与水利工程学院,宁夏银川 750021)

水泥土因其材料易得、经济耐久、施工简便,广泛应用于边坡、地基和大坝等工程中[1]。粉煤灰、炉渣是经过燃烧后产生的固体废弃物,不仅具有物理填充效果,且具有潜在活性,将其进行处理后再利用对节能减排具有重要意义。水泥土的强度[2-4]、抗渗性能[5]、弹性模量[6]已有学者进行了深入的研究。骆永春[7]研究发现,水泥黄土为脆性破坏,其破坏后残余强度随应变的增加基本不变,且压实度越高,无侧限抗压强度越高。崔永成等[8]对宁夏银川市城区掺粉煤灰水泥土的抗压强度进行正交试验,发现其强度随粉煤灰掺量、水泥掺量及龄期的增大而提高。陈三姗等[9]研究发现,掺粉煤灰能提高水泥土的抗剪强度,且龄期越长,效果越明显。丁向群等[10]认为,粉煤灰比表面积增大,能够改善水泥土前期抗压强度;在硫酸盐侵蚀条件下,抗压强度随粉煤灰掺量的增加呈现增大趋势。上述研究主要集中在粉煤灰、炉渣掺量对水泥土强度的影响,有关粉煤灰、炉渣对干湿循环下水泥土性能影响的研究较少。本文以粉煤灰、炉渣掺量为影响因素,研究掺入粉煤灰、炉渣后,在干湿循环作用下水泥土相对波速及抗压强度的变化规律,为水泥土的设计与施工提供一定参考。

1 材料与方法

1.1 试验材料

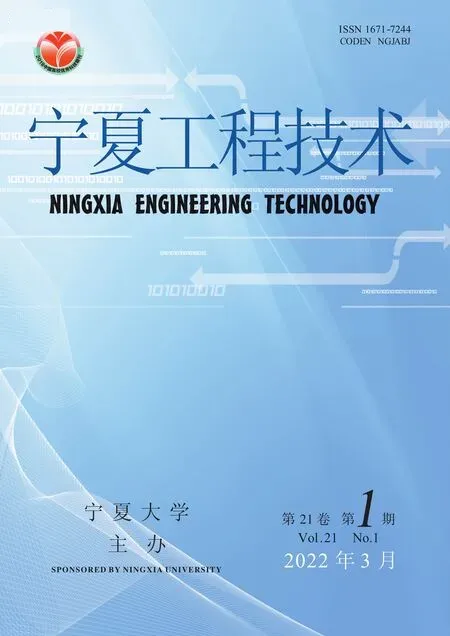

(1)试验选用宁夏同心县黄土,过1 mm 细筛,颗粒级配如图1 所示,天然含水率为0.7%,最优含水率为16.0%,重度为15.8 kN/m3。

图1 试验黄土颗粒级配

(2)水泥为宁夏赛马牌P.O 42.5 普通硅酸盐水泥,28 d 的胶砂抗压强度为48.6 MPa。

(3)粉煤灰采用宁夏银川市热电厂生产的Ⅱ级粉煤灰,0.45 mm 筛上的筛余率为17.9%,烧失量为2.1%,在激发剂的作用下能发生水化反应。炉渣来自宁夏宁东能源化工基地渣场,含水率为13.6%,有一定的水化活性,过0.75 mm 筛使用。黄土、水泥、粉煤灰与炉渣的主要化学成分如表1 所示。

表1 黄土、水泥、粉煤灰和炉渣主要化学成分

(4)水为自来水。

1.2 试验方案

以压实度0.94、水泥掺量16%和黄土的最优含水率16.0%进行制样,试样尺寸按规范设计为直径39.1 mm、高度80 mm;按7%,14%,21% 3 种掺量分别掺入粉煤灰、炉渣,粉煤灰试样依次编号为F1,F2,F3,炉渣试样依次编号为S1,S2,S3,未掺上述两种材料的试样记为N0;每组设置9 个平行试样,其中3 个用于测定初始无侧限抗压强度,其余6 个用于干湿循环试验;考虑龄期对水泥土强度的影响,设置养护龄期为60 d。

1.3 试验方法

试样达到龄期后取出,对部分试样进行无侧限抗压强度试验;对干湿循环试验试样进行真空饱和湿润后,于(20±2)℃纯水中静置12 h,然后将试样放入80 ℃的烘箱中烘干12 h,一次干湿循环时间为24 h。在4,8,12,16,20 次循环后,将试样取出,拍照、称重,采用DJUS-05 非金属超声波仪测定波速,采用TSZ-3 全自动三轴仪测定水泥土的无侧限抗压强度。

2 结果与分析

2.1 初始强度分析

对龄期60 d 的水泥土试样进行无侧限抗压强度试验,试验结果如图2 所示。由图2 可知:水泥土峰值强度与粉煤灰、炉渣掺量呈线性上升规律,且相关性良好;其中,N0 峰值强度为10.1 MPa,在粉煤灰掺量为7%,14%,21%下,峰值强度分别提高了32.5%,56.2%,70.3%;在炉渣掺量为7%,14%,21%下,峰值强度分别提高了16.8%,29.5%,50.3%。强度的增长考虑为粉煤灰及炉渣的掺入,激发了二次水化,即“火山灰反应”,水泥熟料中水化生成的Ca(OH)2与粉煤灰、炉渣中的活性SiO2和活性Al2O3经水化反应,生成比碳酸钙更加致密的水化硅酸钙等水化产物,这些水化产物相互胶结,并充实试样内部孔隙,使结构更加稳定[9,11];且同等掺量下,粉煤灰对水泥土抗压强度的提升效果大于炉渣。

图2 60 d 龄期水泥土峰值强度与掺量的关系

2.2 外观分析

图3 为水泥土试样在干湿循环各阶段的外观形态变化情况。由图3 可知:在初期第4 次干湿循环时,各试样端部有少许微颗粒剥落,原因为干湿循环易使试样颗粒膨胀和收缩,造成受力不均而掉落;在经历12 次干湿循环后,试样表面由光滑变为粗糙,考虑为试样持续的干缩湿胀,诱发表皮脱落与小裂缝产生;在经历20 次干湿循环后,试样表面出现微小孔洞,结构变得疏松;掺入粉煤灰、炉渣的试样各阶段外观普遍较N0 更为完整,且随着掺入比的提高,该现象越明显,试样外观破坏越小;其中,试样F3 破坏最小,只有少量表皮随干湿循环脱落。

图3 水泥土试样外观形态变化情况

2.3 质量分析

为反映土颗粒脱落程度,引入质量变化率Δm作为评价指标:

式中:Δm 为试样质量变化率,%;m0,mn分别为试样的初始质量和第n 次干湿循环后的质量,g。

按公式(1)计算可得试样质量变化率与干湿循环次数间的关系,见图4。由图4 可知,水泥土经历干湿循环时质量普遍下降。结合试样外观变化情况可知:随着干湿循环的进行,试样干缩湿胀,试样表面发生不同程度的脱落,从而引起质量下降,且干湿循环次数越多,质量损失越大;随着粉煤灰掺量与炉渣掺量的提高,其带来的胶结作用更强,质量损失越少;20 次干湿循环后,同等掺量下,粉煤灰试样的质量损失小于炉渣试样。

图4 质量变化率与循环次数的关系

2.4 波速分析

为直观反映水泥土试样内部结构损伤情况,本文引入相对波率vr进行评价。vr的公式如下:

式中:vr为试样的相对波率,%;v0为初始波速,km/s;vn为第n 次干湿循环后的纵波波率,km/s。

按公式(2)计算可得试样相对波率与干湿循环次数间的关系,见图5。

图5 试样相对波率与干湿循环次数的关系

由图5 可知,水泥土试样的波速变化符合以下规律:干湿循环引起水泥土结构劣化,但水化反应生成的钙矾石与水化硅酸钙凝胶填充试样内部结构使其较为密实,试样的相对波速呈缓慢下降趋势;经过20 次干湿循环,试样N0,F3,S3 的相对波速分别为0.87,0.92,0.90,考虑是粉煤灰、炉渣的掺入增强了水泥土的胶结能力,减少了干湿循环下结构的损伤,表现为相对波速损失更少。

2.5 强度分析

通过水泥土试样的无侧限抗压强度试验,得到水泥土的应力-应变曲线(图6),干湿循环前后水泥土峰值强度与掺量的关系如图7 所示。

由图6 可知,干湿循环后(DW-20)水泥土的应力-应变曲线与未浸泡的试样(DW0)相似,均可大致分为压密、弹塑性、破坏、残余4 个阶段。①压密阶段:从加载开始到15%~25%极限荷载为止,此时曲线较为平缓,试样内部的孔隙逐渐压密。②弹塑性阶段:从上阶段末尾到70%~85%破坏荷载为止,曲线近似为线性上升,内部裂缝开始扩展发育。③破坏阶段:荷载继续增大至峰值应力,试样内部形成贯通裂缝,达到极限荷载后,承载力极速下降,呈脆性破坏。④残余阶段:曲线下降至拐点后逐渐平缓,试样仍有残余强度,且普遍集中在0.5~2.0 MPa。

由图6~图7 可知,水泥土试样峰值强度规律为:试样在干湿循环后峰值强度较循环前有所下降,其中,N0,F3,S3 分别下降了41.2%,14.7%,25.5%,考虑为反复的干湿循环导致试样的胶结能力减弱,结构趋于粗糙与疏松,内部裂隙加宽,强度下降;干湿循环后,水泥土峰值强度与掺入物掺量亦呈线性上升规律,相关性良好,掺粉煤灰与炉渣能有效抑制干湿循环的负面影响。

图6 水泥土的应力-应变曲线

图7 干湿循环前后水泥土峰值强度与掺量的关系

3 结论

(1)干湿循环作用下,水泥土试样干缩湿胀,胶结能力减弱,结构受损,表现为表皮脱落,质量、相对波速、峰值强度下降。

(2)粉煤灰、炉渣均有二次水化效应,生成的水化物胶结并充实试样,峰值强度等各项性能均随掺量的增加而提升。

(3)同等掺量下,粉煤灰对水泥土性能提升的效果优于炉渣。