TMR 饲料制备机搅龙的受力分析以及优化

2022-04-12韩棒斌任重义张东峰蒯立军

韩棒斌,任重义*,张东峰,蒯立军

((1.宁夏大学 机械工程学院,宁夏 银川 750021;2.宁夏新大众机械有限公司,宁夏 吴忠 751100)

全混合日粮(total mixed rations,TMR)技术是指按照反刍动物不同生长阶段的营养需求,根据一定配方将各种草料切碎并混合,从而得到营养相对均衡的饲料。饲料制备机是实现TMR 技术的关键设备,可以将各种草料和添加剂直接投入其中并进行切割和混合,且不需要预加工,因此该设备有助于提高饲喂效率,增加饲料适口性[1]。

随着仿真有限元分析技术的发展,越来越多的专家学者利用此项技术对TMR 搅龙进行了应力分析与研究。塔里木大学的邢剑飞等[2]针对单轴立式TMR 搅拌机进行了静力学分析,利用三维软件设计了单轴立式TMR 饲料搅拌机,对搅拌机关键部件的设计进行了计算说明,确定了该饲料搅拌机的临界转速等参数,分析得出该搅拌机在正常工作负载下不会发生变形的结论,且经过多次改进后,该设备已投入生产,在新疆等地区应用效果较好。石河子大学的王凯飞等[3]使用离散元法对分段螺旋式TMR 搅拌机搅龙的结构进行了混合性能影响研究,对混合过程进行了剖面和矢量对比分析,证明了混合前期主要是剪切混合和扩散混合,后期主要是对流混合,且采用中心对称式布置搅龙可以显著降低搅龙的工作峰值转矩,提升装置运行平稳性。该研究对于TMR搅拌机混合过程的研究具有一定的参考价值。

本文针对双轴式立式制备机展开研究,具体研究对象为宁夏新大众机械有限公司生产的9HLSJ-20 型TMR 饲料制备机,其叶片厚度为14 mm。目前该设备存在的主要问题是产品成本较高,并且对制备机的最佳工作速度和受力情况等进行的理论分析较少。本文结合有限元仿真分析法对产品进行了静力分析,建立了虚拟样机,使用ANSYS Workbench软件分析出锥形搅龙的最大应力值和最大变形量并校核其强度,然后根据分析结果提出改进方案,并对改进前后的设备性能进行了对比。

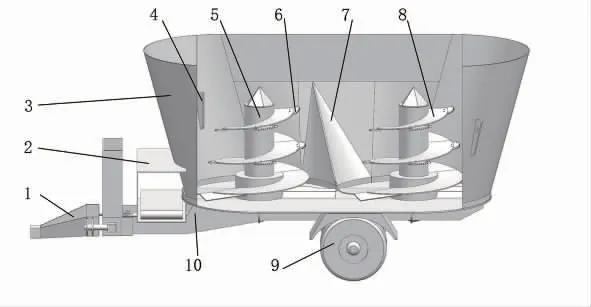

1 饲料制备机的结构和物料混合原理

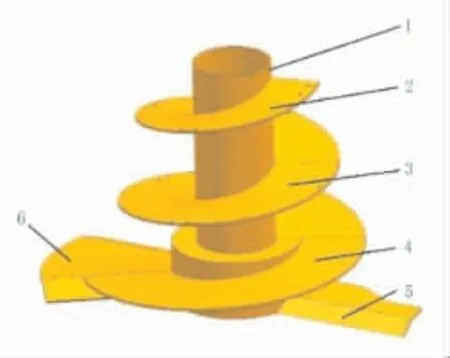

双搅龙饲料制备机由料箱、搅龙、行走底盘、定刀和动刀等组成,其结构如图1 所示。由图可知,该设备有两个搅龙,与传统的单搅龙设备相比,其极大地提高了工作效率,且搅拌饲料量较大,可以达到20 m3。双搅龙饲料制备机虽然提高了工作效率,但是其关键元器件搅龙的受力情况也较为复杂,因此必须对其进行合理的受力分析和科学的优化改进。

图1 TMR 饲料制备机结构示意图

双搅龙饲料制备机作业时,搅龙在旋转过程中推动草料、青贮饲料以及各种营养添加剂不断地翻转混合,料箱中顶部与底部的物料形成对流混合,物料在相互摩擦时形成摩擦混合,物料之间的摩擦剪切形成了剪切混合,物料在抛撒过程中又伴随着扩散混合,从而实现了快速混合。同时搅龙螺旋叶片上的动刀与料箱壁面上的可调定刀产生相对运动,形成剪切面,可对长纤维物料进行切割[4-5]。物料混合示意图如图2 所示。

图2 物料混合示意图

2 最佳转速的优化选择

对物料进行混合时,如果搅龙的转速过高,则摩擦损失加大,从而使功率消耗增大以及效率下降,同样转速过低也会使得搅龙的工作效率下降,甚至使搅龙完全丧失升运能力,因此选择搅龙的最佳转速十分重要。垂直搅龙最低转速公式[6]为

式中:α 为螺旋升角,(°);φs为搅龙叶片对物料的摩擦角,(°);D 为搅龙最大外径,m,本文分析的是锥形搅龙,因此这里取平均直径;φf为物料休止角,(°)。原公式采用物料对搅龙外壳的摩擦角,在带有搅龙外壳的螺旋升运机中,位于叶片外边缘的物料被升运时会受到外壳内壁的摩擦阻力。本次研究中不存在搅龙外壳,位于叶片外边缘的物料在上升时会受到其他物料颗粒的影响,因此将物料对搅龙外壳的摩擦角更改为物料休止角。

公式(1)是通过物料对叶片的压力以及叶片对物料的支撑力所构建的力平衡方程得出的,如果搅龙的实际转速低于通过该公式计算得出的数值,物料就无法被提升。

经过测量,9HLSJ-20 型制备机搅龙叶片的最大直径Dmax=1.65 m,最小直径Dmin=0.97 m,则:

锥形搅龙叶片的螺旋升角不是定值,最大可达到20.8°,最小为2.65°,这里取α=11.72°;经过检测,搅龙叶片对物料的摩擦角φs为21.8°;混合物料的休止角φf为55°。由此可得出搅龙平均直径处的最低转速为

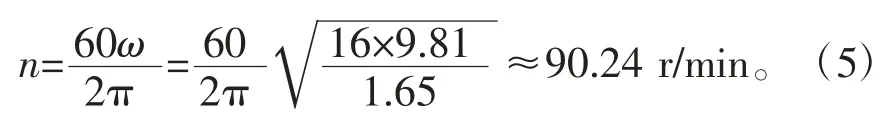

此速度为搅龙濒临失去升运能力的极限转速,实际转速应大于这个值,且在此种转速下,搅龙的工作效率最低。搅龙的加速度数公式为

式中:ω 为搅龙角速度,rad/s;g 为重力加速度,取为9.8 m/s2;r 为搅龙叶片半径,m,取最大值为1.65 m;考虑功率损失,k 取最高值16[6]。可得搅龙的理论最高转速为

在式(5)转速下,搅龙的工作速度虽高,但是会使纯工作功率消耗增大、扭矩降低,且随着转速的增加,纯工作功率消耗与总功率消耗的比值会下降,转速与功率消耗呈现正比趋势。考虑到9HLSJ-20 型TMR 饲料制备机为双搅龙作业,搅龙叶片各点线速度不相同且实际情况较为复杂,为避免发热以及扭矩降低对机器造成损伤,用最高转速除以扭矩安全系数1.5,得出搅龙的最高指导转速为60 r/min;最低转速不得低于25.14 r/min,因此取26 r/min 为最低指导转速。最终得出搅龙的指导转速范围为26~60 r/min。此前,该设备的指导转速为30 r/min,由以上分析可知,将指导转速范围扩大后,能够提高产品适应性和作业效率。

3 搅龙有限元静力分析

3.1 建立模型

搅龙是饲料制备机的关键元器件,机器的故障和损坏也常常与搅龙有关,因此必须要对其进行受力仿真分析。

本文使用三维建模软件UG NX12.0 对搅龙进行建模,建模时使用了多条参数曲线作为辅助线,参数曲线的精度越高、数量越多,则模型越接近真实情况,后续的静力分析也较为准确。所建立的模型如图3 所示。

图3 搅龙模型图

3.2 平均压力的计算

搅龙叶片的受力情况较为复杂,本研究中为了简化分析,将搅龙的实际受力分为两部分:一部分来源于竖直方向上物料对叶片的压力,考虑到仿真中加载力的可操作性,需要将这部分力等效为作用在叶片平均直径处的压力,称之为平均压力;另一部分来源于物料混合过程中的摩擦力所引起的周向摩擦力矩。

螺旋叶片上的平均压力可由螺旋搅拌运输经验公式求得[7],具体为

式中:Pk为螺距变化系数,取1;Mc为物料含水率,经检测约为20%;DJ为螺旋搅拌器螺旋叶片平均直径,m。经测量,搅龙3 段叶片的平均直径详见表1。

表1 搅龙叶片平均直径表

分别计算3 段叶片的平均压力,结果详见表2。

表2 搅龙叶片平均压力表

3.3 摩擦力矩的计算

叶片倾斜表面上物料作用力所形成的摩擦力矩,可以投影到水平面上进行分析[8]。物料对叶片的平均压力为P(Pa),在叶片上近似取一宽度为dL(m)、半径为L(m)的环形,如图4 所示,图中R(m)为螺旋叶片最大外径,r(m)为搅龙轴半径。

图4 摩擦力矩投影分析图

物料在此环上的压力dp 可近似为

由此压力引起的周向摩擦力dF 为

式中:f 为物料对叶片的摩擦系数,取为0.4。

环上的摩擦力矩为

总摩擦力矩为

由于应用对象为锥形搅龙,因此需要对公式(10)进行修正,得到下式

式中:M 为总摩擦力矩,N·m;q 为半径变化系数,0<q≤1,取为0.9,加入系数q 后,使得只适用于叶片等直径搅龙的公式(10)能够应用于变直径搅龙,本次研究中第1 段叶片的最小直径约是最大直径的90%倍,因此该系数取为0.9。

按照公式(11)计算3 段叶片上承受的摩擦力矩,结果如表3 所示。

表3 各叶片摩擦力矩

3.4 有限元静力分析

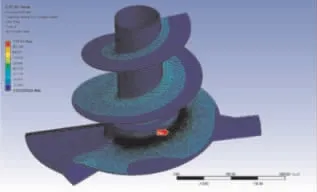

将建立好的搅龙模型导入有限元分析软件ANSYS Workbench 中,按照结构钢属性,设置材料的泊松比为0.3,弹性模量为217 Pa,使用默认的自动划分技术对网格进行试划分。

为了便于运算,设定搅龙内部的法兰连接盘为固定约束;将3 个平均压力以pressure 类型分别加载到3 段叶片上,并调整力的方向为竖直方向;将3 个扭矩以moment 类型分别加载到3 段叶片上,并调整方向为逆时针;将密度设置为7 810 kg/m3,并将重力添加到约束条件中。

初次分析后,发现叶片3 与搅龙轴焊接处为应力集中位置。对该位置进行网格加密后进行再分析,叶片厚度为14 mm 时,变形量及应力值如图5~图6 所示,网格细节放大图如图7 所示。

图5 14 mm 变形量

图6 14 mm 应力值

图7 网格细节图

由图7 可知,搅龙的最大应力为111 MPa,最大变形量为2.8 mm。

4 对比分析以及优化设计

4.1 不同搅龙叶片厚度下的强度对比

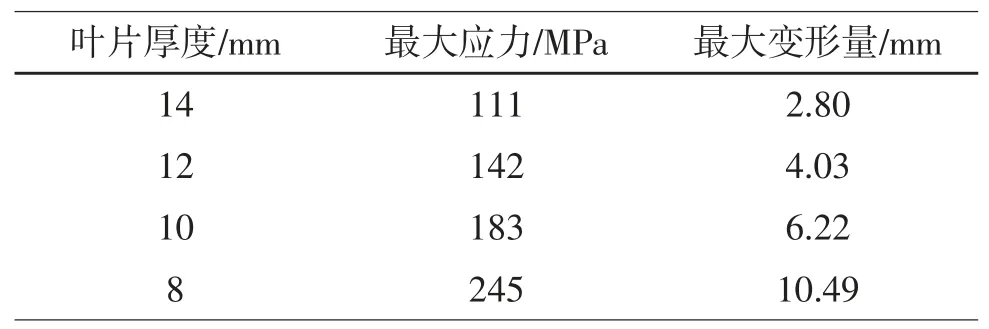

普通结构钢的屈服强度在215 MPa 左右,可知该搅龙的强度合格,但搅龙叶片的厚度高达14 mm,不但成本较高,同时也增加了搅龙的重量。根据轻量化设计原则,本文对4 种不同叶片厚度的搅龙进行了分析,结果见表4。

表4 叶片应力及变形量对比表

当叶片厚度为8 mm 时,分析得出的变形量以及应力值如图8~图9 所示。

图8 8 mm 变形量

图9 8 mm 应力值

可以看出,当叶片的厚度减小为8 mm 时,最大应力为245 MPa,超过了屈服强度。

4.2 优化设计以及对比分析

在任何机械设计中,都应该使得机械结构在满足使用强度的同时能尽量降低该产品的重量,为此本文最终确定改进方案为:在叶片3 的下方加上6 个尺寸不一的辅助支承肋板,配合搅龙叶片厚度为8 mm。搅龙优化的细节如图10 所示。

6 个支承肋板的尺寸为多次仿真调试后得出的最佳尺寸,由此得到的肋板不但重量较轻,而且能够增强该结构的承载能力,改进后的最大变形量如图11 所示,应力值如图12 所示。可见,8 mm 叶片的变形量由原来的10.49 mm 下降到5.03 mm;最大应力值由原来的245 MPa 降低至149 MPa,其强度足够满足使用条件;搅龙的质量也由原来的648 kg 下降至540 kg,由此可知优化设计合理。

图11 8 mm 改进后变形量

图12 8 mm 改进后应力值

5 结论

(1)本文通过有限元分析技术对搅龙的转速和受力情况进行了分析,弥补了前人对其研究较少且不够精确的缺陷。为了提升工作效率,文中对搅龙的转速进行了理论分析,并综合实际情况,最终确定转速取值为26~60 r/min。

(2)本文分析计算了搅龙叶片的受力,主要包括平均压力以及物料对叶片的摩擦力矩,3 段叶片受到的平均压力分别为13 981 Pa,14 492 Pa,15 273 Pa;摩擦力矩分别为1 805 N/m,3 492 N/m,6 391 N/m。

(3)本文对搅龙进行了应力与变形量分析以及轻量化优化。经过研究,发现搅龙的应力集中点处于第3 段叶片贴近套筒的部位,确定了优化方案,即在叶片3 的下方加上6 个尺寸不一的辅助支承肋板,搅龙叶片厚度为8 mm。优化后的应力值为149 MPa,变形量下降至5.03 mm,结构质量下降了约108 kg,实现了轻量化设计。同时,根据优化方案,可将原料中的20 mm 板材改为8 mm 板材,节约了成本。