构皮滩升船机船厢空载原位顶升受力分析与研究

2022-04-12宋金育

宋金育

(构皮滩水电站,贵州 遵义 550000)

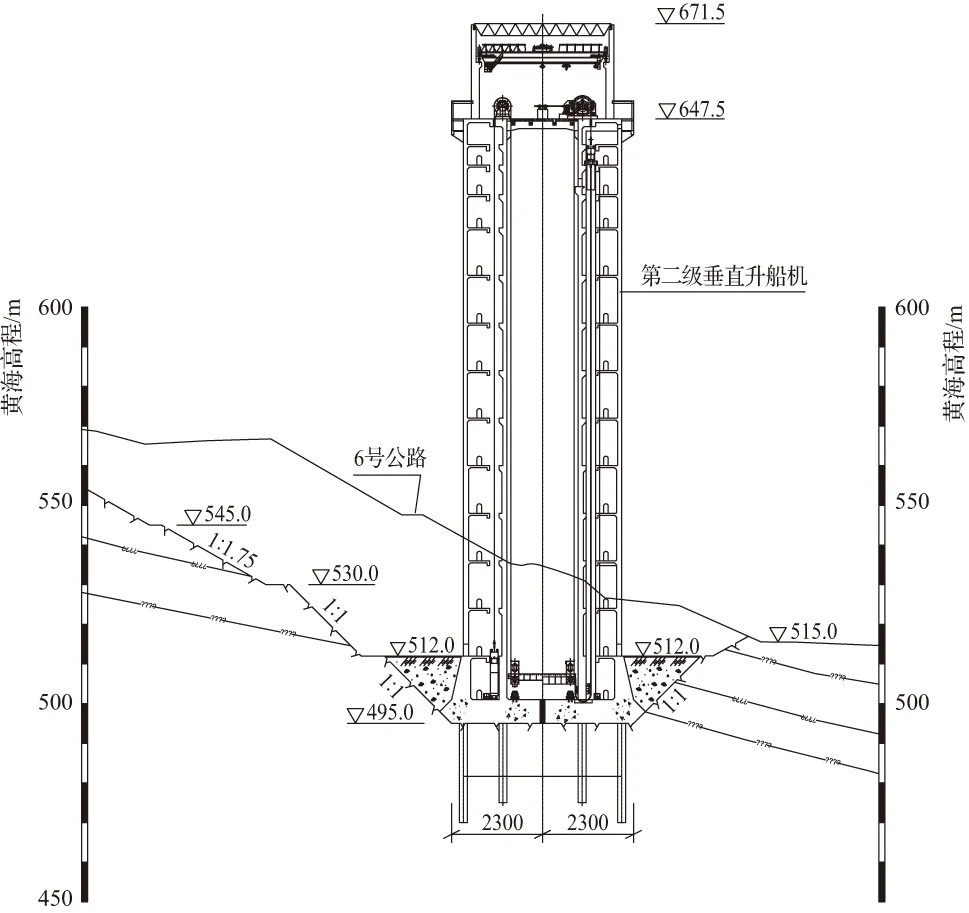

构皮滩水电站通航建筑物工程由上下游引航道、3座钢丝绳卷扬提升式垂直升船机和2级中间渠道(含通航隧洞、渡槽及明渠)等建筑物组成(升船机整体组成见图1)。其中,第二级船厢采用全平衡式,船厢结构为钢质槽形结构,由80根钢丝绳悬吊,船厢通过钢丝绳与外侧平衡重相连,以达到全平衡的目的[1-3]。

图1 第二级升船机整体面貌

船厢作为大型金属结构,因形体尺寸较大、结构型式复杂,采用分块单元形式,即按照运输及吊装限制条件进行厂内分块制作[4],将拼装所需胎架根据要求布置在船厢室内,再将分块单元落位在胎架上进行原位拼焊形成整体。施工过程中,在船厢拼焊形成整体后,由于胎架高程不足,发生了船厢结构无法正常连接钢丝绳索结的现象,导致船厢无法正常安装。因此,本文针对上述问题,提出了构皮滩升船机船厢空载原位顶升施工方案,将船厢顶升至预定高程,达到船厢和钢丝绳能够连接的目的。本文对施工流程和船厢受力特性等内容进行重点讨论,并对存在的问题提出了修改建议。

1 船厢空载原位顶升方案设计

根据第二级船厢室的现状,在船厢空载顶升方案设计时[5],需设定如下两个前提条件:

a.假定船厢侧向刚度无穷大,即在顶升的过程中不会发生整体倾覆、扭转。

b.假定船厢顶升支撑点同时工作时,忽略因人工操作和设备误差而引起的加载不同步问题,即假定各个顶升点在顶升过程中是平稳同步进行的,由此还可消除由基准面不平而引起的观测误差。

基于上述两点假定,即可认为船厢在顶升的过程中能够整体被提升,且不发生平面外任何扭转和倾覆现象,船厢主纵梁始终保持在一个平面,从而重点关注船厢自身平面内的受力、变形和挠曲等问题。

1.1 方案设计

构皮滩第二级船厢初始落位于拼装胎架上,船厢结构已经全部焊接完成,其中船厢下锁定装置已经完全焊接于船厢结构上。顶升方案设计思路为:借用船厢下锁定装置,通过操作液压千斤顶并配合填塞钢支墩和钢垫板,逐步将船厢顶升至适当的高程,再将船厢与钢丝绳相连。

船厢原位顶升施工工艺流程为:施工准备→承船厢数次顶升过程实施→检查承船厢变形及稳定情况→承船厢最后一次顶升→承船厢顶升就位后进行变形量复测及钢丝绳连接。

在船厢下设四个顶升点,每个顶升点下设有6个钢垫墩(一)和4个钢垫墩(二),用于船厢顶升过程中的高度调整互换。每个顶升点配置一台液压泵站,采用一拖四分配阀形成4套液压管路,控制4台千斤顶,从而达到一台泵站控制4台千斤顶的效果,最大程度上保证顶升加载过程的同步性。船厢的顶升点布置见图2。

图2 船厢原位顶升点布置

1.2 技术特点

本文所涉及的项目工况为船厢结构原位顶升,根据所设计的方案,在技术上能够实现船厢结构的同步抬升,并且在一定程度上能够保证顶升过程中实现高程微调的目标。在达到目标高程后,作业人员通过液压装置将钢支墩和钢板垫块塞入下锁定梁处,循环操作千斤顶,从而实现船厢结构稳定被提升。从技术特点上,本方案需重点关注同步性和平稳性,以及船厢结构在顶升过程中的挠度问题。

1.3 实施步骤

1.3.1 施工准备

根据施工工艺流程,确定并组织承船厢顶升施工项目的人员,熟悉图纸,掌握工艺及标准,对进入施工的相关人员进行技术交底以及安全作业培训;申报消耗材料耗用计划、机械及工器具使用计划。

1.3.2 工作面检查

施工前需要相关责任单位清理船厢室底板杂物,将顶升所需的工器具布置就位。承船厢顶升前,测量承船厢纵梁、底铺板的水平度及垂直度,根据测点的布置情况,制定好测量方案,并做好原始记录。

1.3.3 船厢顶升

第二级船厢与钢丝绳索结高程相差约1632mm,由于千斤顶行程有限,加之考虑顶升过程中的稳定性、船厢受力等因素,采用分次加载顶升的办法。具体如下。

1.3.3.1 第1次顶升

首次顶升时,先缓慢试顶起一部分(约5~10mm),仔细检查液压千斤顶无异常后,再继续进行顶升。

1.3.3.2 第2~11次顶升

首次顶升检查船厢整体情况后,后续每次顶升时,顶升高程控制在150mm左右,是因为千斤顶行程大约在150mm。

1.3.3.3 第12次顶升

最后一次顶升时,根据每次顶升过程中记录的数据,计算出最后一次顶升所需要的行程,操作时要统一协调,确保最后一次顶升到位。

1.3.3.4 锁定状态

在船厢顶升至设计高程且完成船厢与钢丝绳的连接后,船厢底部顶升的液压千斤顶需保持保压状态,并进行船厢位置偏差复查。

1.3.3.5 最终检查

为防止完成钢丝绳连接后,解除液压千斤顶过程中,船厢发生上下游摇摆,船厢顶升到位后需继续保持液压千斤顶的顶升状态,此时需在船厢上四条夹紧轨道处布置夹紧锁定装置。船厢主要测点分布见图3。

图3 船厢测点布置

2 受力分析

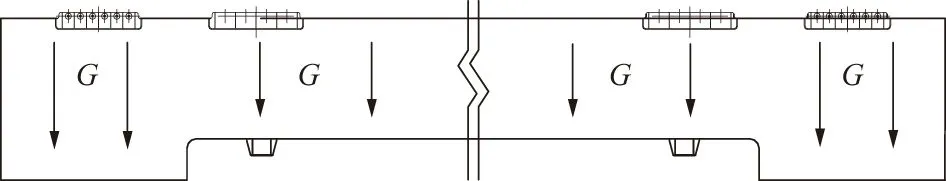

由图2可知,船厢结构受力形式为简支梁,在船厢自重作用下,顶升点两侧承受负弯矩,船厢中部承受正弯矩,船厢结构在自重荷载作用下的受力形式见图4。

图4 船厢结构受力

2.1 整体受力分析

第二级船厢承船厢为钢质槽形结构,主纵梁为贯通的箱形梁结构,为竖向主要抗弯构件。底铺板采用次纵梁用铺板连接形式,次纵梁从厢头位置开始间隔布置,最终由铺板连接形成一个平面。因此在整体分析时,根据受力性能选择相应截面计算。

由船厢结构受力特性可知,主纵梁跨中弯矩最大,相应的挠度最大。因此选取跨中截面进行最大挠度计算。厢头作为外伸梁,取其自由端作为挠度最大点进行计算。主纵梁和厢头荷载工况下的挠度计算结果见表1。

表1 挠度计算结果

由表1可知,在自重荷载作用下,厢头因设备层截面刚度较大,所产生的位移为3.3mm;主纵梁跨中部位所产生的挠度为49.1mm(主纵梁两支点的距离为43m,故挠度比为1 ∶1100),满足《钢结构设计标准》(GB/T 50017—2017)[6]附录B中主梁挠度容许值(容许挠度比为1 ∶500)的要求。

2.2 局部受力分析

在进行局部受力分析时,仅对支墩处进行局部受压分析,因其余部位无接触,故不做受力计算。

已知船厢目前在安装阶段的重量为960t,根据顶升点钢支墩的布置原则和部位可知:

a.单个钢支墩(一)承压力:P1=960t/(4×6)=40t=400000N,钢支墩(一)承压面积S1=350mm×500mm=175000mm2,钢支墩(一)抗压压强=P1/S1=400000N/175000mm2=2.29MPa<σ=235MPa。

b.单个钢支墩(二)承压力:P2=960t/(4×4)=60t=600000N,钢支墩(二)承压面积S2=350mm×350mm=122500mm2,钢支墩(二)抗压压强=P2/S2=600000N/122500mm2=4.9MPa<σ=235MPa。

经计算可知,顶升点处钢支墩的局部受压应力满足要求。

3 船厢顶升实际观测数据分析

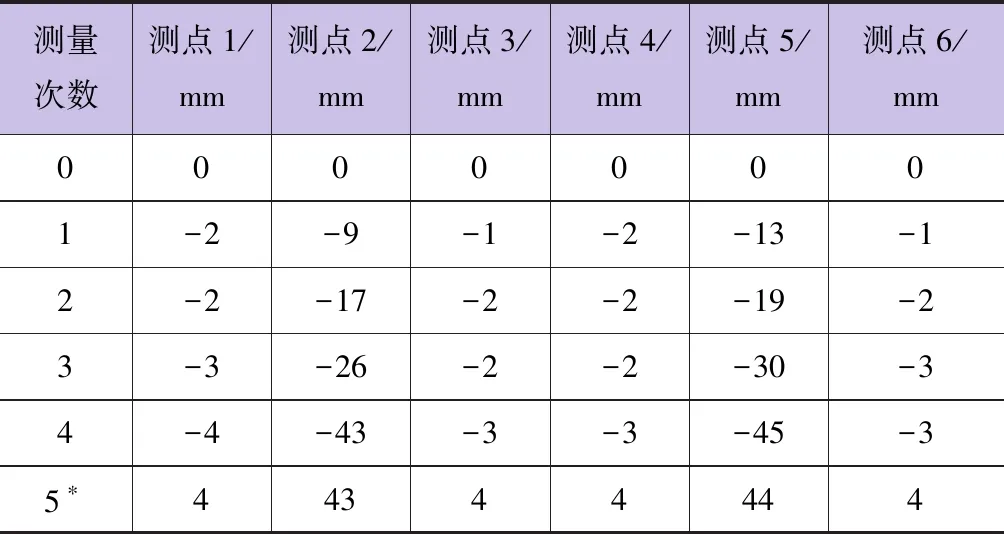

在顶升过程中,根据测点的布置情况,重点关注主纵梁两端悬臂段和跨中段的数据实测值。本次测量共分为5次,对设置的观测点进行观测并实时记录数据。船厢在顶升过程中的实时测量结果见表2。

表2 沉降观测值

通过实际观测数据可知:

a.厢头部位(测点1、测点3、测点4、测点6)的实际挠度值与理论计算接近,说明厢头部位的计算简化较为合理,即应考虑设备层空间大带来的抗弯刚度增大的情况。

b.主纵梁跨中部位(测点2、测点5)的实际挠度值比计算值偏小,主要是因为理论计算时仅取跨中一个截面的抗弯性能,而未考虑船厢纵向整体协同工作能力,说明计算结果偏于安全,留有一定的安全余量。

测量次数“5*”是指在顶升完成,将钢丝绳连接到船厢上钢丝绳孔后的状态,即挠度值由负转正,说明在64根钢丝绳的作用下,船厢整体的变形与放置于胎架上基本相同,船厢整体受力平稳,结构设计合理,受力明确。

4 结 论

实践表明,按照本文所提出的船厢原位顶升方案所规定的操作流程,船厢能够被顶升到预定高程位置处,该方案具有较强的可操作性。同时,理论计算表明,船厢的挠度和受力均满足要求,顶升实施过程安全、平稳,能够为类似工程提供参考经验。