某电厂320 MW机组脱硫效率异常问题分析与处理措施

2022-04-12钱新凤

钱新凤

(中国大唐集团科学技术研究总院有限公司华东电力试验研究院,安徽 合肥 230000)

近日,某电厂320 MW 机组出现脱硫效率异常问题,在230 MW负荷、环保排放达标的前提下,脱硫系统入口最大二氧化硫浓度由3 000 mg/m3下降到2 000 mg/m3,影响了机组的经济性。该电厂烟气脱硫系统采用石灰石-石膏湿法烟气脱硫工艺,吸收塔为AEE公司的强制氧化喷淋塔,烟气从吸收塔中下部进入吸收塔,从塔顶侧向离开吸收塔。吸收塔上部烟气区四层喷淋层,每座吸收塔配有四台侧进式搅拌器、两台石膏排出泵、两台氧化风机,水平布置两级平板式除雾器。脱硫系统主要设计参数见表1。

表1 脱硫系统设计参数

1 脱硫效率异常问题简介

2021年1 月,该电厂320 MW 机组出现脱硫效率下降问题,具体如下:

2020 年5 月份该320 MW 机组进行检修,6 月份启机。检修后脱硫效率正常,如8 月6 日,负荷298 MW,入口SO2浓度为2 655 mg/m3,3 台浆液循环泵运行(B、D、E 泵),pH 为6.0,出口SO2浓度为18 mg/m3;2021 年1月,脱硫效率明显下降,1 月18 日,负荷230 MW,入口SO2浓度2 007 mg/m3,4 台浆液循环泵运行(B、C、D、E泵),pH 为6.0,出口SO2浓度为21.5 mg/m3,脱硫效率下降较明显,见表2。

表2 脱硫效率下降数据

2 脱硫效率下降问题排查

石灰石-石膏湿法脱硫工艺主要经历吸收、中和、氧化、结晶4 个反应步骤,各反应步骤的影响因素均会对烟气中二氧化硫的脱除产生不同程度的影响。造成脱硫效率下降的主要原因[1]有石灰石或浆液品质异常、液气比下降。

2.1 石灰石、浆液品质

石灰石及浆液品质对脱硫效率影响较大[2]。石灰石活性是衡量石灰石品质的重要因素,包括碳酸钙的溶解及碳酸钙的分解,能够为形成脱硫副产物石膏、固化二氧化硫提供钙离子。石灰石活性主要取决于石灰石粒度、颗粒的表面积及石灰石中碳酸钙的含量。石灰石颗粒越细,纯度越高,其表面积越大,反应越充分,吸收速率越快,石灰石利用率越高,因此标准上要求石灰石细度至少达到325目90%的通过率。石灰石的溶解速度、反应活性以及液相中氢离子浓度均影响中和反应速度和钙离子的形成。浆液品质主要受石灰石品质及杂质的影响。杂质主要来源于石灰石及烟气中的飞灰。这些杂质易造成石灰石颗粒反应的闭塞,严重影响脱硫效率,同时浆液需要控制好pH值及浆液密度。

对该320 MW 机组脱硫浆液及石灰石品质进行化验,结果见表3。

由于脱硫浆液运行的pH 值高于电厂规程要求的5.0~5.8,直接导致浆液中CaCO3含量超DL/T 1477-2015《火力发电厂脱硫装置技术监督导则》要求的不高于1%要求,CaSO4·2H2O含量低于标准DL/T 1477-2015《火力发电厂脱硫装置技术监督导则》要求的不低于90%的要求,其余参数均正常。通过查阅该厂其余机组参数,使用同样的石灰石浆液,其他机组脱硫效率未发生下降。鉴于供浆系统为公用系统,结合表3中的化验数据,可推断本次该320 MW机组脱硫效率下降与石灰石品质及浆液品质无关。

表3 脱硫浆液及石灰石品质

2.2 浆液pH值

pH 值对SO2的吸收、CaCO3的溶解及石膏的氧化结晶均起到重要作用[3]。pH 值对脱硫系统的影响可以通过图1亚硫酸平衡曲线来表示,从图1可以看出:

图1 亚硫酸平衡曲线

(1)当pH 值低于2 时,被吸收的SO2大多以H2SO3的形式存在于浆液中。

(2)当pH 值升高至4~5 时,H2SO3主要离解成HSO3-,SO2只有在HSO3-时,对脱硫系统的作用最大;产生了H+,用于溶解CaCO3;HSO3-易被氧化,利于结晶。

(3)当pH 值进一步升高至6.5 以上,浆液中SO2主要以SO32-离子形式存在。

随着pH 值的增大,半水亚硫酸钙(CaSO3·1/2H2O)溶解度急剧下降,且SO32-离子浓度增大,因此易形成二水硫酸钙(CaSO4·2H2O)与半水亚硫酸钙的混合晶垢,如图2所示。

图2 pH值对CaSO3·1/2H2O及CaSO4·2H2O溶解度的影响(50℃)

因此,相关标准及规程要求将浆液pH 值的运行范围控制在5.0~5.8,既考虑SO2的吸收,又控制结垢,同时兼顾石膏的生成。

根据在线数据查阅,发现2020年6月~2021年1月该机组脱硫浆液pH值基本均在6.0以上,最高达到6.4,详情见图3,远超规范要求,浆液结垢倾向较强,浆液循环泵入口滤网及喷淋层存在堵塞可能。

图3 2020年6月~2021年1月脱硫塔浆液pH值

2.3 液气比

液气比指循环浆液量与脱硫入口烟气量(标态、湿基、实际氧)的比值,是决定脱硫效率的一个重要参数[4]。

根据双膜理论,吸收塔的性能可用式(1)表示。

式中:K 为气相平均总传质系数,kg/(s·m2);A 为传质界面总面积,m2;G为烟气总质量流量,kg/s。

NTU 越大,脱硫效率越高。对于相同的烟气流量(G),增大气-液接触总表面积A,将提高脱硫效率,因此可通过增加浆液量来增加脱硫效率。液气比即为浆液量与烟气流量(G)的比值。

对影响液气比的设备进行检查,重点检查浆液循环泵的运行情况。根据2.2可知,由于浆液pH值长期控制在6.0以上,吸收塔内易结垢,浆液循环泵入口滤网及喷淋层喷嘴存在堵塞可能,因此对浆液循环泵电流及浆液出口压力进行调查。

2.3.1 B、C泵运行情况

由图4可知,B、C泵运行电流从2020年4月至2021年1 月持续下降,B 泵由41 A 下降至38 A,C 泵由47 A下降至43 A。图4中B、C泵电流在下降过程中,出现电流会突然上升的现象,这是由于运行人员发现脱硫效率下降,从而对浆液循环泵进行停泵反冲洗,使滤网上的结垢堵塞掉落,增加了喷淋浆液量与泵出口压力,因此出现了电流升高的现象。但是运行一段时间后,电流仍然呈现下降趋势。由此推断,B、C泵入口滤网及相应喷淋层存在结垢堵塞现象,且停泵反冲洗效果仅能维持较短时间,无法根本改善泵运行电流的下降趋势。

图4 B、C泵运行电流下降情况

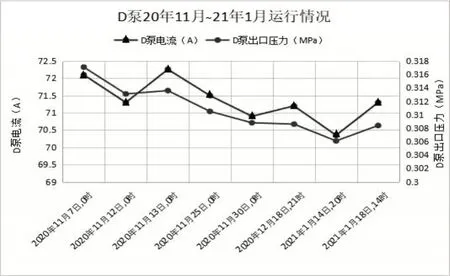

2.3.2 D泵运行情况

由图5可知,脱硫系统检修后,2020年11月至2021年1月,D泵出口压力及运行电流呈现明显下降趋势,电流由最高点72 A 下降到最低点70 A,出口压力由最高点0.317 MPa 下降至0.306 MPa,由此推断,浆液循环泵入口滤网堵塞,提高了泵抽吸浆液的阻力,导致泵出口压力下降,同时流量下降,电流也随之下降。图5 中D泵电流在下降过程中,出现电流突然上升的现象,这是由于11 月份运行人员发现脱硫效率下降,从而对浆液循环泵进行停泵反冲洗,使滤网上的结垢堵塞掉落,增加了喷淋浆液量与泵出口压力,因此出现了电流短期升高的现象。但是运行一段时间,电流仍然呈现下降趋势,泵反冲洗未根本改善泵运行电流的下降趋势,可以推断D泵入口滤网及相应喷淋层存在结垢堵塞现象。

图5 D泵运行电流及出口压力下降情况

2.3.3 E泵运行情况

由图6可知,脱硫系统检修后,2020年11月至2021年1月,D泵出口压力及运行电流呈现明显下降趋势,电流由最高点79.5 A下降到最低点77.5 A,出口压力由最高点0.376 MPa 下降至0.334 MPa,由此推断,浆液循环泵入口滤网堵塞,提高了泵抽吸浆液的阻力,导致泵出口压力下降,同时流量下降,电流也随之下降。与其他浆液循环泵一样,运行人员11 月~12 月对E 泵进行了几次反冲洗,图6 中E 泵电流在下降过程中,出现电流突然上升的现象,但依然难改出口压力下降趋势,可以推断,E泵入口滤网及相应喷淋层存在结垢堵塞现象。

图6 E泵运行电流及出口压力下降情况

2.3.4 浆液循环泵电流与浆液流量关系

循环泵电流、流量、压力关系可通过下式表示:

式中:N 为泵的轴功率,与泵的电流正相关;γ 为介质重度,与介质密度ρ有关,γ=ρg;Q为泵的流量;H为泵的实际扬程;η为泵的效率。

B~E 浆液循环泵电流均出现下降现象,浆液循环泵本身并未出现叶轮严重磨损等原因而导致出口压力下降,且浆液密度基本保持稳定(详情见图7),均在1 100 kg/m3左右,因此推断浆液流量下降。浆液流量下降,并伴随着出口压力下降(部分扬程用来克服滤网堵塞),导致喷淋层雾化效果下降,有效液气比也大幅下降,最终造成脱硫效率下降。

图7 脱浆液密度曲线图

根据以上分析推断,B~E 浆液循环泵的入口滤网及喷淋层均出现结垢堵塞情况,该320 MW机组脱硫吸收塔的液气比下降,导致脱硫效率下降。

3 吸收塔临检结果

2021年2 月,针对该机组脱硫吸收塔脱硫效率下降的问题,电厂停机对吸收塔进浆液循环泵入口滤网、喷淋层管道及喷嘴进行了全面检查。

3.1 浆液循环泵入口滤网检查

检查发现浆液循环泵进口滤网堵塞严重,见图8,其中滤网堵塞最为严重的为B泵。E泵滤网变形严重,与塔壁结合不严,形成流道,目前塔壁已经冲刷见底层金属,需对滤网进行校正及疏通,并对塔壁进行防腐修复。

图8 B~E泵入口滤网堵塞照片

3.2 喷淋管道及喷嘴检查

检查发现喷嘴堵塞非常严重,经检查共约87 只喷嘴堵塞,堵塞喷嘴约占总喷嘴数量的16%,其中B 层堵塞13 只,C 层堵塞12 只,D 层堵塞12 只,E 层堵塞50只。同时喷淋管道磨损严重,B层一处喷淋支管磨损出现孔洞,管壁变薄;C层靠近塔壁一处喷淋支管断裂,断裂支管直接冲刷塔壁,导致塔壁防腐破损,锈蚀严重;D层一处喷淋支管磨损出现孔洞,两处喷淋支管防腐破损,管壁变薄;E 层一处喷淋支管磨损严重,几乎断裂,两处支管防腐破损,管壁变薄,见图9。

图9 喷淋层支管、喷嘴堵塞及支管断裂照片

4 结论与建议

4.1 结论

该电厂320 MW 机组脱硫浆液pH 值长期运行在6.0以上,CaSO3·1/2H2O析出并在吸收塔内沉积,最后与CaSO4·2H2O一同形成硬垢,堵塞4台浆液循环泵入口滤网,同时也堵塞了部分喷淋层支管及喷嘴,造成吸收塔有效液气比明显下降,最终导致脱硫效率明显下降。

4.2 建议

为保证脱硫系统的正常运行,避免脱硫效率下降,建议电厂在后续的脱硫系统运行过程中应注意:

(1)降低浆液pH,严格将浆液pH控制在5.8以内。

(2)利用检修机会,对吸收塔内、入口滤网、喷淋层喷嘴等处的结垢物或杂物进行清理。