强化絮凝沉淀+UASB+MBR工艺处理有机颜料生产废水

2022-04-12赵振振江桂红

殷 俊,吴 卓,赵振振,江桂红

(1.维尔利环保科技集团股份有限公司,江苏 常州 213125;2.北京汇恒环保工程股份有限公司,北京 100020)

目前我国的各种染料总产量高达90 万吨,染料废水已成为主要环境污染源之一[1]。染料品种繁多,工艺复杂,其中有机颜料生产废水因具有高CODCr、高色度、有机物难生物降解等特点,属于难降解废水[2],再加上废水间接性排放,水质水量随时间变化较大,直接排放对环境危害大。房健等[1]研究表明,有机颜料生产废水处理工艺主要有活性炭吸附、膜分离法、化学沉淀法、臭氧氧化法、Fenton 氧化法、光催化氧化法、电化学氧化法、好氧生物处理法、厌氧生物处理法、好氧-厌氧生物处理法等。郭新双等[3]认为,对于难降解的颜料生产废水,简单的一级处理工艺难以达到要求。近年来,对于颜料废水的处理工艺多集中在预处理-厌氧-生化组合工艺,实际工程应用案例也较多。

1 设计规模及进、出水指标

1.1 建设规模

国内某企业拟扩建新的生产线,因此新建8 000 m3/d 的有机颜料生产废水处理系统。废水主要源于塑料着色剂生产线间断性排水、中间体生产线间断性排水、中试连续性排水以及生产车间的冲洗水等。

1.2 进、出水水质

本项目原水水质见表1。污水排放按《辽宁省污水综合排放标准》(DB 21/1627-2008)表2标准执行。

表1 设计进、出水水质Tab.1 Design influent and effluent quality

2 工艺设计

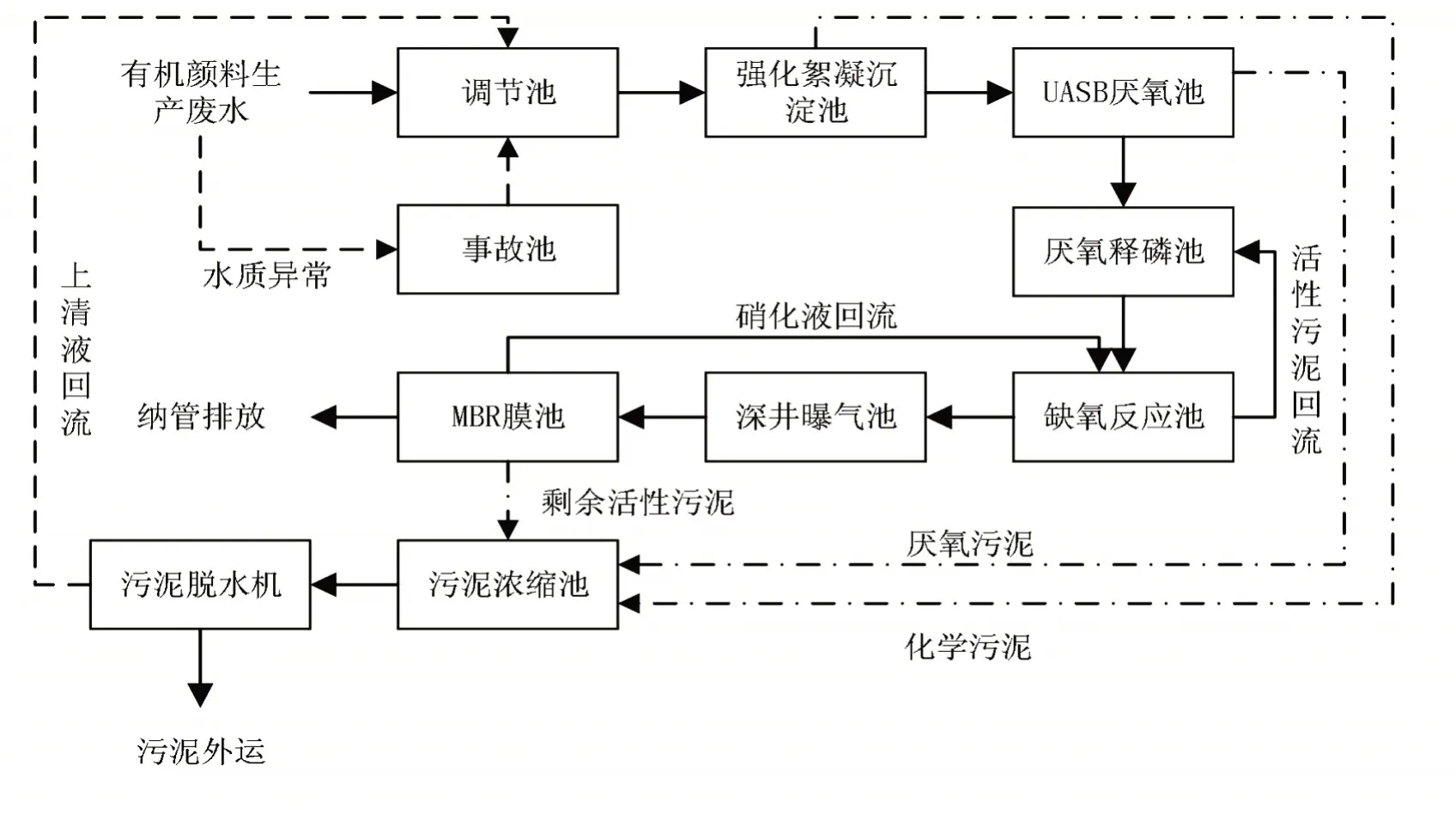

本项目有机颜料生产废水处理采用强化絮凝沉淀+UASB+MBR 组合工艺(见图1)。废水经管网收集后通过分流井进入调节池,调节水质水量。当污水含有对生物处理工艺有很不利影响的物质时,也通过分流井先将有害污水纳入事故池,做适当预处理后再用泵抽回调节池或以细水长流方式少量连续抽入调节池,减少有害物质对微生物造成冲击。调节池污水经提升泵进入强化絮凝沉淀池,投加混凝剂、絮凝剂初步降低污染负荷后自流进入UASB 厌氧池,在改善污水可生化性的同时,去除超过生物除磷脱氮所需的有机物。UASB 厌氧池出水进入A2O工艺的厌氧释磷工段,聚磷菌在此工段吸收可快速降解的有机物并进行磷释放,为缺氧和好氧工段实现除磷目标创造条件;释磷工段出水进入缺氧工段,反硝化菌在此工段代谢水中有机物的同时去除总氮,将有机物转化为二氧化碳、水和氨氮,将从MBR 池回流过来的混合液中的硝酸盐氮转化为氮气,从而实现脱除总氮的目标,同时过量吸收部分磷;缺氧工段出水进入以深井曝气和MBR 组合为特征的好氧工段,硝化菌在此工段将氨氮转化为硝态氮,为实现脱氮目标创造条件,同时聚磷菌过量吸收磷,实现除磷目标,MBR 截留水中全部微生物和悬浮物,实现固液分离后出水达标排放。剩余污泥进入污泥浓缩池,通过浓缩脱水后泥饼外运,固液分离后的清液排回调节池。

图1 有机颜料生产废水处理工艺Fig.1 Organic pigment production wastewater treatment process

2.1 调节池

有机颜料生产废水的流量和水质非恒定式,配置调节池以使废水流量恒定,波动小,水质均匀。根据该项目排水特点,调节池储水能力按照36 h设计;池体为钢砼结构,有效容积6 000 m3,有效水深5 m;配调节池提升泵6 台,4 用2 备,Q=200 m3/h,H=15 m,N=15 kW;罗茨风机3台,2用1备,Q=27.9 m3/min,H=6 m,N=55 kW。

2.2 事故池

若污水含有对生物处理工艺有很不利影响的物质时,通过分流井时应先将有害污水纳入事故池。事故池储水能力按6 h 设计;池体为钢砼结构,有效容积为2 000 m3,有效水深5 m;配事故池提升泵3台,2用1备,Q=200 m3/h,H=15 m,N=15 kW。

2.3 强化絮凝反应沉淀池

因来水中含有固体悬浮物和较高浓度的磷酸盐,首先考虑通过简单的物化法来降低污水的SS 和总磷(必要时),同时去除一部分有机物,降低后续处理单元的污染物负荷。因处理水量大,配2 套强化絮凝反应沉淀池,单套沉淀池为钢砼结构,直径10 m,有效容积5.3 m3;机械搅拌机1 台,N=5.5 kW;排泥泵2 台,1 用1 备,Q=3 m3/h,H=18 m,N=2.2 kW。

2.4 UASB厌氧反应池

该项目污水CODCr负荷较高且可生化性较差,设置厌氧去除有机物的UASB工艺,在改善污水可生化性的同时,用比好氧更节能的方法去除超过生物除磷脱氮所需的有机物。

UASB 池 为 矩 形 钢 砼 结 构,1 座2 格,有 效 容 积8 000 m3,有效水深10 m。设计温度为中温35℃,pH值控制范围为6.8~7.2,COD 容积负荷设计为6.0 kg/(m3·d),表面水力负荷为0.6 m3/(m2·h),设计COD去除率为50%~60%。厌氧沼气产率为每降解1 kg COD 产生0.27 Nm3甲烷,沼气中甲烷含量为65%,沼气产量约为415 m3/h。配循环泵8 台,4 用4 备,Q=130 m3/h,H=15 m,N=11 kW;UASB循环泵4台,2用2备,Q=12 m3/h,H=18 m,N=1.5 kW,三相分离器2套,沼气收集及预处理系统1套,含沼气水封2个,安全水封1个,储气柜1个,应急燃烧火炬1套。

2.5 内置式MBR工艺

内置式MBR 工艺由A2O工艺(厌氧释磷池、缺氧反应池、深井曝气池)与内置式平板微滤组合而成。

(1)A2O工艺

本项目有较高的除磷脱氮的要求,故在UASB后采用在去除有机物的同时具有生物除磷脱氮功能的A2O工艺,厌氧段吸收可快速降解的有机物进行磷释放,缺氧段反硝化去除总氮并将有机物转化为二氧化碳、水和氨氮气,同时过量吸收部分磷,好氧段将氨氮转为硝态氮并过量吸收磷。同时本项目对占地面积有较为严格的要求,故A2O 工艺好氧段采用深井曝气,深井曝气更兼具节能、保温的优势,尤其适合东北冬季气候寒冷的特点。

厌氧释磷池设计停留时间2.1 h,有效容积698 m3,尺寸9.6 m×7.5 m×10 m;配潜水搅拌机2台,N=2.2 kW;缺氧反应池设计停留时间6.4 h,有效容积1 069 m3,尺寸15 m×7.5 m×10 m,配潜水搅拌机4台,N=3 kW,缺氧去厌氧回流泵2台,Q=200 m3/h,H=5 m,N=5.5 kW。

深井曝气池为同心圆钢结构,由上升管、下降管、顶槽三部分组成,共同形成供井内液体循环的通道。在上升管、下降管中各布置一个曝气装置。供给的压缩空气既为井内液体循环提供了动力,又为生物作用提供了充足的溶解氧。由于深度大,压力高,其溶解氧浓度远高于一般曝气装置,氧化能力也得到增强,对高浓度、难降解废水的处理效果较好[4]。

设深井曝气池3座,尺寸为直径3.2 m,高度100 m,顶槽尺寸12 m×10 m×6.5 m,设空压机4台,3用1备,气量16 m3/min,风压0.7 MPa,功率90 kW。

(2)MBR膜池

利用深井作为曝气池的活性污泥法废水生物处理过程。处理时,废水与回流污泥在井上部混合后,沿内井筒向下流动,到达井底后,再折流从外井筒向上流动至深井顶部脱气池[4]。部分混合液溢流至MBR 膜池进行泥水分离,MBR膜池混合液回流至缺氧工段,实现反硝化脱氮。

MBR膜池尺寸40.9 m×12 m×4.5 m,有效水深4 m,有效容积1 963 m3。配MBR 集成设备(含在线清洗)一套,该集成设备采用平板微滤膜,设计通量为23 L/(m2·h);清洗装置4 套,Q=3 m3/h,H=15 m,N=0.55 kW;药剂桶1个,容积1 m3,配搅拌机1台,N=0.55 kW;抽真空装置:φ1.0×2.0 m,水环真空泵N=0.75 kW。

硝化液回流泵6 台,4 用2 备,Q=500 m3/h,H=6 m,N=15 kW;MBR 出水泵5 台,4 用1 备,Q=96 m3/h,H=14 m,N=7.5 kW;排泥泵2 台,1 用1 备,Q=10 m3/h,H=20 m,N=1.5 kW。

2.6 污泥浓缩池

污泥处理系统主要接纳来自强化絮凝沉淀池产生的化学污泥、UASB池产生的厌氧污泥以及MBR池产生的剩余污泥。污泥经污泥浓缩池后含水率由99.2%降至95%,浓缩污泥通过污泥螺杆泵提升至叠螺机,浓缩池上清液及滤液回到调节池,污泥含水率降至85%以下外运。

污泥浓缩池有效容积280 m3,φ9.0×4.5 m,配污泥脱水进料泵2 台,1 用1 备,Q=25 m3/h,H=25 m,N=7.5 kW;叠螺机2台,1用1备,360~600 kg DS/h,N=9.0 kW,清洗水用量288 L/h。

3 运行效果

3.1 水质分析

该项目试运行以来,经过多次监测,系统运行稳定,各单元处理效果良好,运行数据见表2。

表2 进、出水水质监测数据Tab.2 Monitoring data of influent and effluent quality

项目运行以来,随着生产需求调整,水质存在波动,但出水水质均能稳定达标。CODCr、BOD5、NH3-N、TN、TP、色度平均去除率分别为96.30%、94.60%、95.0%、93.20%、98.80%、98.45%。整个工艺系统耐冲击负荷能力强,出水水质稳定达标。

3.2 经济成本分析

根据实际运行核算,每天平均消耗PAC 1 500 kg/d,PAM 30 kg/d,次氯酸钠(10%)20 kg/d,吨水处理药剂费0.46 元;系统每日平均电耗为16 401.34 kW·h,吨水电费1.64元;污水处理厂共计12名工作人员,吨水人工费0.15元。综上所述,有机颜料生产废水吨水处理成本合计2.25元。

4 结论

(1)采用强化絮凝沉淀+UASB+MBR工艺处理有机颜料生产废水,工艺简单,技术合理,系统运行稳定,出水水质均能满足排放要求。

(2)采用该组合工艺处理有机颜料生产废水吨水处理成本2.25元。

(3)该组合工艺占地面积小,运行成本低,处理效果基本不受气候影响,在我国北方等寒冷地区具有推广应用价值。