致密砂岩油藏高速通道压裂裂缝导流能力影响因素分析

2022-04-12金萍王献张尚明王鲁川卢志敏

金萍,王献,张尚明,王鲁川,卢志敏

(新疆油田黑油山有限责任公司,新疆 克拉玛依 834000)

0 引言

我国非常规油气资源储量在总油气储量中占据非常大的比重,近年来,针对非常规油气资源的勘探与开发受到越来越多的关注。致密油作为一种非常规油气资源,其储层通常具有低孔、低渗、非均质性强及自然产能较低的特点,压裂技术是此类油藏最常用的增产措施[1-4]。由于常规加砂压裂措施的支撑剂是连续均匀铺置,容易受到支撑剂破碎、嵌入以及压裂液残渣堵塞等因素的影响,导致压裂施工后的裂缝导流能力低于预期,而且压裂后产能降低速度较快,影响压裂增产的效率[5-7]。

高速通道压裂技术是近年来发展起来的一种新型压裂增产措施。自2010年起,在美国、俄罗斯及加拿大等国家得到成功应用,取得较好的压裂增产效果[8-12]。高速通道压裂技术采用脉冲式的泵注工艺,将压裂液和支撑剂分段注入地层,实现了支撑剂在地层中非均匀铺置的效果,可以形成具有较大渗流通道的柱塞支撑裂缝,大幅降低流体渗流阻力,使得裂缝具有较高的导流能力,有利于提高油气采收率[13-15]。此外,与常规压裂技术相比,高速通道压裂技术还可以有效降低压裂液和支撑剂的用量,降低压裂施工的成本[16-21]。因此,本文以陆上某致密砂岩油藏的储层段岩样为研究对象,开展了高速通道压裂裂缝导流能力影响因素实验研究,主要考察了支撑剂铺置方式、支撑剂类型、支撑剂筛目、铺砂浓度、纤维加量及压裂液类型对高速通道压裂裂缝导流能力的影响,并在致密砂岩油藏现场进行了应用,为提高此类油藏压裂增产效果提供一定的技术指导和借鉴。

1 实验

1.1 材料及仪器

材料:20/40,30/50,40/70 目陶粒支撑剂,20/40 目石英砂和覆膜砂支撑剂,平定县天虹石油压裂支撑剂有限公司;氯化钾(KCl),济南易鑫化工科技有限公司;可降解纤维,山东弘光工程材料有限公司;储层段岩样,取自目标区块现场;不同类型压裂液体系(胍胶压裂液、清洁压裂液及滑溜水压裂液),取自致密砂岩油藏现场。

仪器:NYL-2000D型裂缝导流能力测试系统(主要包括API导流室、液压机及压力补偿系统、线性位移传感器、液体驱替系统、压力传感器、加热及温控系统、计量系统、数据自动采集系统等),仪器实验温度为室温~180℃,闭合压力为0~120 MPa,驱替流量为0~50 mL/min。

1.2 原理

裂缝通道的渗透率可以通过流体渗流时的流量来进行反映。在施加一定闭合压力的情况下,首先设计一定的流量让流体通过支撑剂的充填层,然后记录通过支撑剂充填层入口和出口的压力值,最后通过达西公式确定裂缝导流能力。通过改变实验条件,评价不同因素对裂缝导流能力的影响。

1.3 步骤

1)准备导流室。在进口端、出口端和每个测压孔中均装入不锈钢滤网,每次实验后清洗、更换滤网,将装有密封圈的底部活塞装入导流室内,并安装平整。2)准备导流板。使用目标区块储层段岩样,按照导流室的尺寸大小打磨成导流板,将导流板装入导流室内。3)准备支撑剂柱塞。根据实验设计需要,首先将支撑剂与一定量的盐水混合后,使用压模工具压制成不同直径的圆柱形支撑剂柱塞(柱塞个数为4,6,8时,直径分别为3.28,2.42,1.61 cm,柱塞间距均为 0.5 cm 左右);然后将柱塞放置于导流室中,将另1片导流板装入导流室内;最后装入安装好密封圈的上部活塞。4)将组装好的导流室连接到裂缝导流能力测试系统,检查密封性,施加一定的闭合压力,设定一定的流量(3 mL/min),开始导流能力测试实验(实验均在室温下进行,实验测试流体均为2%KCl)。5)改变实验条件(支撑剂铺置方式、支撑剂类型、支撑剂筛目、铺砂浓度、纤维加量及压裂液类型)。重复上述实验步骤,考察不同因素对裂缝导流能力的影响情况。

2 结果与讨论

2.1 支撑剂铺置方式

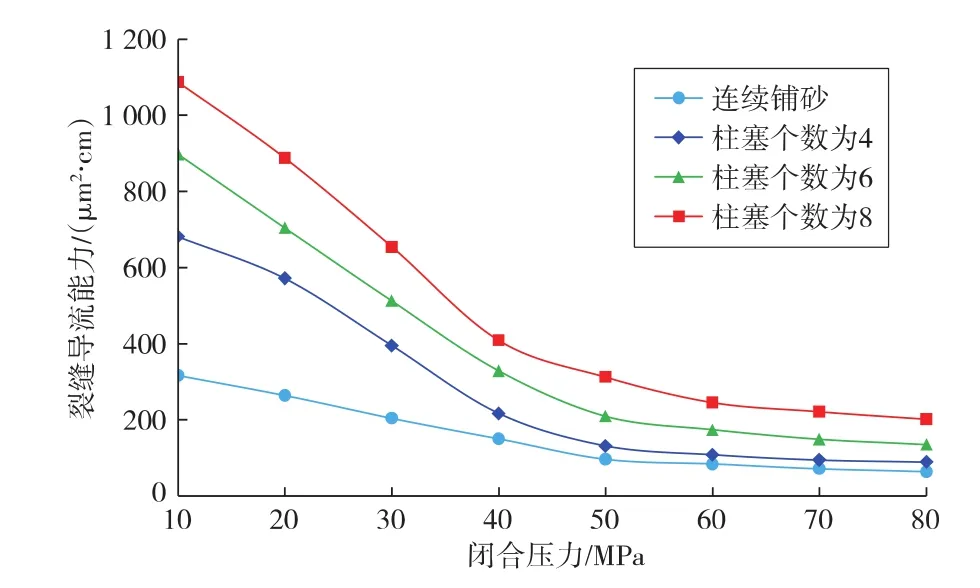

按照实验步骤,选择20/40目陶粒支撑剂,铺砂浓度为5 kg/m2,分析了支撑剂铺置方式(连续铺砂和不连续铺砂)对高速通道压裂裂缝导流能力的影响,不连续铺砂的支撑剂柱塞个数分别为4,6,8。实验结果见图1。

图1 支撑剂铺置方式对裂缝导流能力的影响

由图1可知:在闭合压力相同的情况下,将支撑剂压制成柱塞进行铺砂时,裂缝导流能力始终高于连续铺砂;柱塞个数越多,裂缝导流能力越高。这是由于与连续铺砂相比,不连续铺砂时柱塞之间的通道相对较大,流体通过时的流动阻力大大降低,从而提高了裂缝导流能力;在相同的铺砂浓度条件下,柱塞个数越多,柱塞的直径就相对越小,所形成的支撑裂缝的通道就相对越大,流体在裂缝中可以通过的面积就越大,从而降低了渗流阻力,提高了裂缝导流能力。

此外,在闭合压力的作用下,实验后的支撑剂柱塞受力挤压会产生不同程度的变形现象,导致柱塞分散,支撑剂颗粒分散在裂缝的内部,致使部分渗流通道被堵塞,所以当闭合压力越大时,裂缝导流能力就相对越低。因此,在现场施工条件允许的情况下,可以考虑支撑剂的铺置方式为不连续铺砂,并且尽可能多地增加柱塞个数,以最大限度来提高压裂施工后的裂缝导流能力。

2.2 支撑剂类型

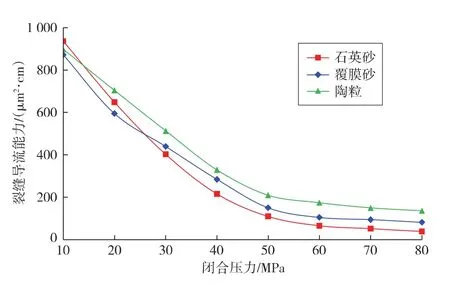

选择20/40目支撑剂,铺砂浓度为5 kg/m2,铺砂方式为不连续铺砂,柱塞个数为6,分析了不同支撑剂类型对高速通道压裂裂缝导流能力的影响。实验结果见图2。

图2 不同支撑剂类型对裂缝导流能力的影响

由图2可知:在低闭合压力条件下,石英砂作为支撑剂时,裂缝导流能力与覆膜砂和陶粒相差不大;而当闭合压力逐渐升高时,石英砂的裂缝导流能力下降幅度最大,覆膜砂次之,陶粒的下降幅度最小。这是由于当闭合压力较高时,石英砂的破碎率较大,支撑剂柱塞被破坏,堵塞渗流通道,使得大量支撑剂嵌入地层,导致裂缝宽度减小,降低了裂缝导流能力;而陶粒的硬度和强度相对较大,破碎率相对较小,对渗流通道的堵塞程度较小,裂缝导流能力的下降幅度也相对较小。建议在地层闭合压力较低的情况下,可以选择相对廉价的石英砂作为支撑剂,而当地层闭合压力较高时,应选择陶粒作为支撑剂。

2.3 支撑剂筛目

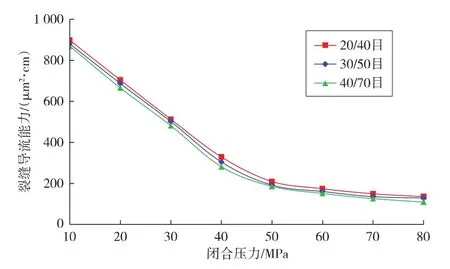

选择支撑剂类型为陶粒,铺砂浓度为5 kg/m2,铺砂方式为不连续铺砂,柱塞个数为6,分析了不同支撑剂筛目对高速通道压裂裂缝导流能力的影响。实验结果见图3。

图3 不同支撑剂筛目对裂缝导流能力的影响

由图3可知:在不连续铺砂状态下,其他实验条件都相同时,支撑剂筛目对裂缝导流能力的影响相对较小;在闭合压力相同时,支撑剂筛目越小,裂缝导流能力相对越高,但差值较小,20/40目陶粒支撑剂的裂缝导流能力略高于30/50目陶粒和40/70目陶粒。这是由于高速通道压裂时,裂缝导流能力主要受通道面积的影响,支撑剂之间形成的孔隙对裂缝导流能力的影响比较小。因此,在高速通道压裂现场施工过程中,支撑剂筛目大小对裂缝导流能力的影响基本可以忽略,可根据实际情况选择支撑剂筛目。

2.4 铺砂浓度

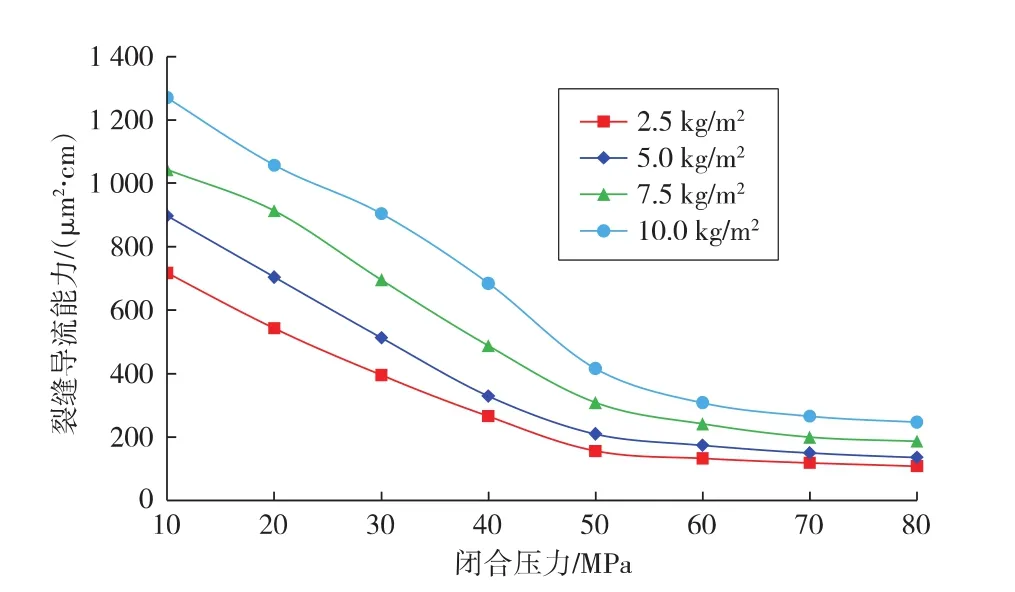

选择支撑剂类型为陶粒,支撑剂筛目为20/40目,铺砂方式为不连续铺砂,柱塞个数为6,分析了不同铺砂浓度对高速通道压裂裂缝导流能力的影响。实验结果见图4。

图4 不同铺砂浓度对裂缝导流能力的影响

由图4可知:在闭合压力相同的情况下,铺砂浓度越高,裂缝导流能力越高;当铺砂浓度为10.0 kg/m2时,闭合压力达到80 MPa的裂缝导流能力仍可以达到250 μm2·cm左右。这是由于支撑剂的铺砂浓度越高,在柱塞个数一定的条件下,柱塞高度就越高,形成的支撑裂缝宽度就越大,使得裂缝具有较高的导流能力。因此,在高速通道压裂现场施工过程中,应尽可能提高支撑剂的铺砂浓度,以获得较高的裂缝导流能力。

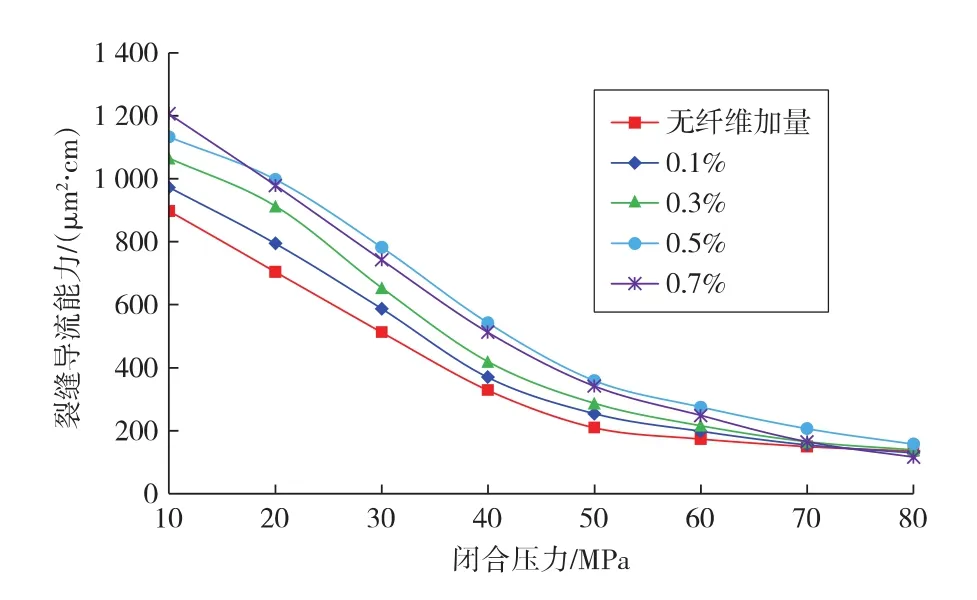

2.5 纤维加量

选择支撑剂类型为陶粒,支撑剂筛目为20/40目,铺砂浓度为5 kg/m2,铺砂方式为不连续铺砂,柱塞个数为6,分析了不同纤维加量对高速通道压裂裂缝导流能力的影响。纤维类型为可降解纤维,纤维的长度为6 mm,直径为15 μm。实验结果见图5。

图5 不同纤维加量对裂缝导流能力的影响

由图5可知:当闭合压力为10 MPa时,随着支撑剂中纤维加量的增大,裂缝导流能力越高;而随着闭合压力不断升高,出现了纤维加量最大(0.7%)时的裂缝导流能力反而小于纤维加量较小(0.5%)时的情况。这说明支撑剂中的纤维加量并不是越大越好,而是存在一个最佳的纤维加量,使得裂缝导流能力达到最高。由于纤维加量能够有效增加支撑剂柱塞的稳定性,一定程度上防止柱塞分散,从而可以提高裂缝导流能力;另一方面,支撑剂柱塞在高闭合压力条件下,不可避免的受力变形,致使部分纤维游离分散在裂缝内部,阻碍了流体流动,造成裂缝导流能力下降。因此,为了最大限度提高高速通道压裂裂缝导流能力,应选择合适的纤维加量。

2.6 压裂液类型

选择支撑剂类型为陶粒,支撑剂筛目为20/40目,铺砂浓度为5 kg/m2,纤维加量为0.5%,铺砂方式为不连续铺砂,柱塞个数为6,将组装好的导流室使用不同类型的压裂液饱和,测定不同闭合压力条件下裂缝导流能力的变化,分析了不同压裂液类型对裂缝导流能力的影响。实验结果见图6。

图6 不同压裂液类型对裂缝导流能力的影响

由图6可知,不同压裂液对裂缝导流能力的影响相对较小,当闭合压力大于30 MPa时,使用这3种压裂液饱和的裂缝导流能力与使用2%氯化钾饱和的相差不大。这是由于高速通道压裂时,裂缝网络比较发育,压裂液主要从柱塞之间的大孔隙中通过,不会对裂缝产生较大伤害。但是,由于高速通道压裂需要在较高的铺砂浓度下才能获得较高的裂缝导流能力,致密砂岩油藏高速通道压裂又需要相对较高的施工排量,因此在现场实际施工过程中,建议选择具有较强携砂能力、可以满足较大施工排量需要的清洁压裂液体系进行压裂施工。

3 现场应用

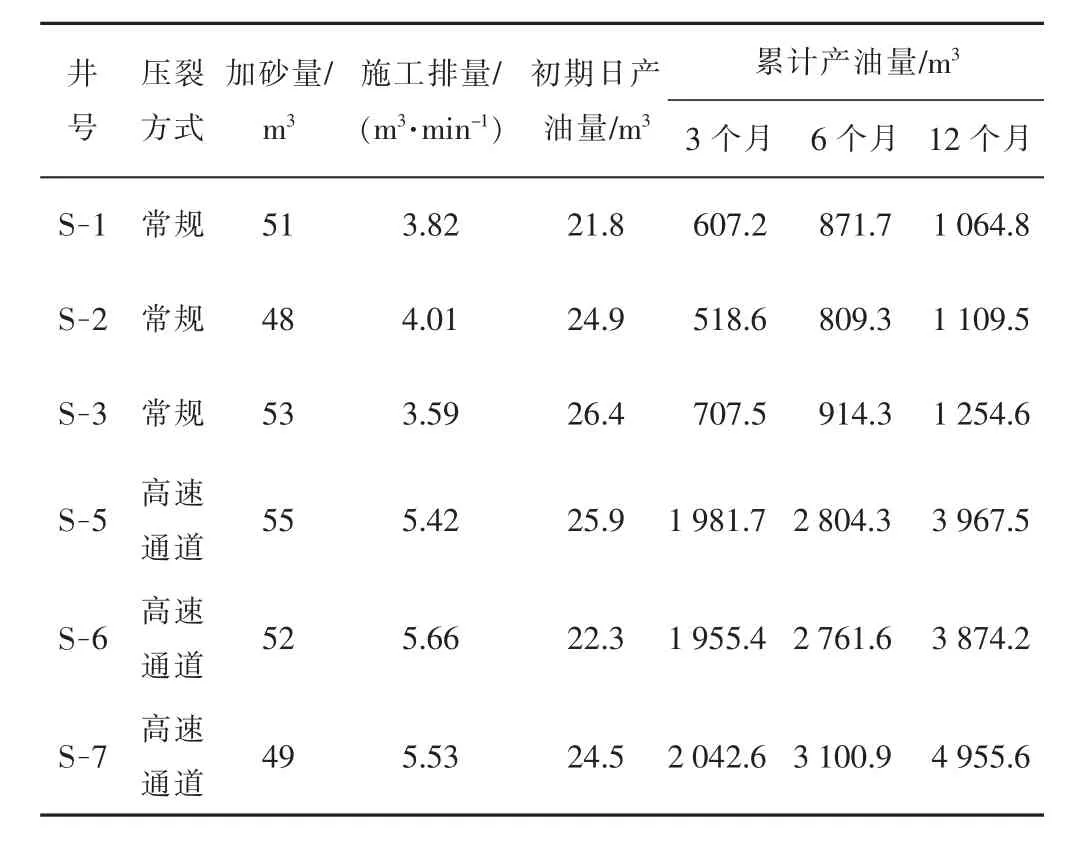

陆上某油田属于典型的致密砂岩油藏,前期采用常规压裂施工效果不好,压裂后普遍存在返排率低、地层伤害程度高以及裂缝导流能力较低等问题,并且油井投产后产量下降速度较快。因此,为了提高致密砂岩油藏压裂增产的施工效率,在该油田某致密砂岩油藏S区块实施了高速通道压裂,共施工10井次,成功率达100%。

表1为高速通道压裂与常规压裂施工参数及压裂增产效果对比。其中,高速通道压裂与常规压裂施工的支撑剂选择20/40目陶粒,纤维加量为0.5%,压裂液类型为清洁压裂液。此外,实施高速通道压裂3口井的携砂液脉冲时间间隔为1.5~2.0 min,中顶液脉冲时间为10.5~16.5 s。

表1 高速通道压裂与常规压裂施工参数及压裂增产效果对比

由表1可以看出,实施高速通道压裂的3口井初期日产油量与常规压裂的3口井相差不大,但随着开采时间延长,S-5井、S-6井和S-7井的累计产油量明显高于S-1井、S-2井和S-3井。这说明实施高速通道压裂能够长期保持较高的裂缝导流能力,降低原油流动阻力,提高油井产能,达到良好的压裂增产效果,具有较好的推广应用前景。

4 结论

1)支撑剂铺置方式对裂缝导流能力的影响较大,不连续铺砂的裂缝导流能力明显高于连续铺砂,柱塞个数越多,裂缝导流能力越高。陶粒作为支撑剂时,裂缝导流能力优于石英砂和覆膜砂。铺砂浓度越高,裂缝导流能力也越高。纤维的加入能够有效提高裂缝导流能力,推荐最优纤维加量为0.5%。支撑剂筛目及不同压裂液类型对裂缝导流能力的影响相对较小。

2)致密砂岩油藏的油井实施高速通道压裂后,初期日产油量与实施常规压裂的油井相差不大。但是长期来看,实施高速通道压裂的油井累计产油量明显高于实施常规压裂的油井,说明实施高速通道压裂取得了良好的增产效果,能够提高致密砂岩油藏压裂增产的施工效率。