钢-混凝土连续组合箱梁负弯矩区滑移分析*

2022-04-12胡志坚于善利李刚

胡志坚,于善利,李刚

1. 武汉理工大学交通学院,湖北 武汉 430063

2. 江西省高速公路投资集团有限公司,江西 南昌 330025

箱形截面钢-混凝土组合梁以其抗扭刚度高、稳定性强、重量轻、跨度大等优点被广泛应用于高速公路跨线桥及匝道桥设计中。目前,已有学者对箱形截面组合梁负弯矩区滑移效应进行研究。李运生等[1]通过理论与试验研究了预应力作用下箱形截面组合梁结合面的相对滑移规律,并指出张拉应力较大时可成为连接件设计的控制条件;胡少伟等[2]对两根双箱钢-混凝土组合梁在跨中集中荷载作用下的挠度与滑移分布、发展规律进行了详细分析;莫东山等[3]对于钢-混凝土组合连续箱梁进行了试验研究,建立了考虑滑移效应影响的组合梁挠度计算公式;蒋卫新等[4]在连续箱形组合梁受弯试验的基础上,结合弹性理论提出了一种组合梁跨中相对滑移的计算方法。但以上研究均未对箱形截面组合梁腹板与隔板翼缘栓钉的剪切变形进行研究。此外,已有箱形截面组合梁工程实例[5-6]中除在腹板布置栓钉外,也在隔板翼缘板布置栓钉;且为使隔板提供较大的刚度,在隔板上设置较多加劲肋,加大施工难度。马瑞泽[7]对组合梁隔板进行了阐述,港珠澳大桥CB05标浅水区非通航孔组合箱梁采用构造简洁的支架式横向连接[8],但均未对隔板受力进行分析。

与工字钢组合梁相比,箱形截面组合梁存在腹板与横隔板翼缘两部分栓钉。腹板翼缘栓钉抑制滑移发展的方式与工字钢组合梁相同,但横隔板翼缘栓钉剪切变形大小受隔板抗弯刚度的影响,若其抗弯刚度不能为栓钉提供可靠的固定约束,栓钉将不能有效限制滑移发展。另一方面,对于部分抗剪连接设计组合梁,其栓钉的实际设置个数不得少于完全抗剪连接设计所需个数的50%[9]。所以,确定两部分栓钉的抗剪机理与抗剪参与程度对确定箱形截面组合梁实际抗剪连接程度具有十分重要的意义。

1 有限元分析模型

1.1 模型试件设计

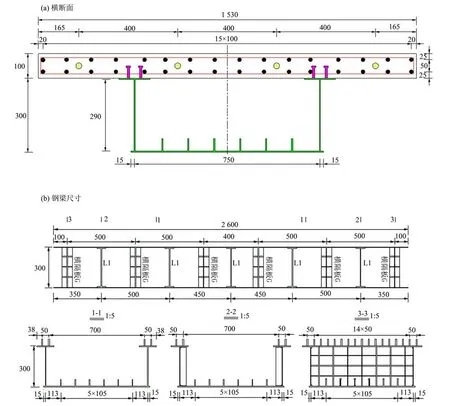

模型长2 600 mm,钢箱高300 mm,混凝土板厚100 mm。混凝土板宽1 530 mm,板内对称布置两层间距为100 mm 的Φ10 普通钢筋,型号为HPB300;对称布置4 根Φ15.2 的预应力钢束,间距分别为400 mm。钢梁宽750 mm,采用厚度为5 mm 的Q345板材,如图1(a)。按照构造设置6道横隔板与5道竖向加劲肋,可保证梁截面塑性充分发展,荷载作用下可达到塑性承载力[9],钢梁及隔板构造如图1(b)。

图1 模型设计尺寸(单位:mm)Fig.1 The size of model (unit:mm)

模型采用钉杆直径为10 mm 的ML15AL 栓钉。腹板翼缘采用钉群布置,4 枚栓钉组成一个钉群,钉群之间距离为250 mm,同一钉群内栓钉间距为50 mm,共布置88枚栓钉。横隔板翼缘上方布置一排栓钉,间距为50 mm,6 道隔板共布置78 枚栓钉。按照完全抗剪连接设计,需布置栓钉个数nf=140[9]。

1.2 有限元建模

图2为设计试件有限元模型。模型正卧,在模型端部施加铰接边界,并在钢梁跨中腹板下翼缘施加向上的力进行单调加载,使模型承受负弯矩。模型主要包括钢梁、栓钉、混凝土板、普通钢筋及预应力筋。混凝土板选用实体单元,钢梁选用缩减积分壳单元,普通钢筋及预应力筋采用杆单元。混凝土板及钢梁网格尺寸为30 mm,普通钢筋及预应力筋网格尺寸为50 mm,为使网格划分较为均匀、规整,可在部件各部分交接处进行切割。

钢梁、加劲横隔板及竖向加劲肋装配完成后,使用布尔运算的并集将其形成一个部件,新部件各部分间可理解为焊接。普通钢筋网及预应力筋与混凝土板之间用Embedded 命令,使钢筋嵌入混凝土中,二者协同工作,忽略两者间的相对滑移。混凝土板与钢梁间的压力及剪力传递分别通过“硬接触”与连接单元模拟,模型梁的混凝土板预制完成后通过现浇剪力槽与钢梁形成整体,可不考虑混凝土板与钢梁间的初始粘结力,只考虑界面径向压力,可通过ABAQUS“硬接触”来实现。栓钉可通过连接单元模拟,一方面可通过定义连接单元的属性充分考虑栓钉的非线性变形;另一方面可避免采用实体单元时栓钉与钢梁尺寸相差太大,划分网格后不易收敛的问题;同时,还可以避免模拟栓钉与钢梁间的焊接作用,避免模拟栓钉与混凝土的嵌入作用时造成栓钉底面周长节点过约束。

选用连接单元CONN3D2 中的Slot-Align 属性,模拟栓钉沿x轴方向(梁纵轴向)的滑移变形。箱型截面组合梁栓钉较多且多以钉群的形式布置,建模时采用一个连接单元代替一组栓钉。如图2所示,建立连接单元时,在连接单元的两端创建参考点,并与对应混凝土板及钢梁翼板区域进行耦合约束,然后赋予连接单元Slot-Align 属性。图3为采用连接单元模拟栓钉非线性剪切变形时,栓钉的滑移-剪力曲线。由于有限元软件中位移与力均为矢量,定义连接单元滑移曲线时需定义反向滑移对应的曲线,每个连接单元的正向滑移曲线表达式为[10]

图2 有限元模型示意图Fig.2 Schematic diagram of finite element model

图3 栓钉滑移-剪力曲线Fig.3 Slip-shear curve of stud

其中As为栓钉面积,fu为圆头栓钉极限强度设计值。

2 有限元分析结果

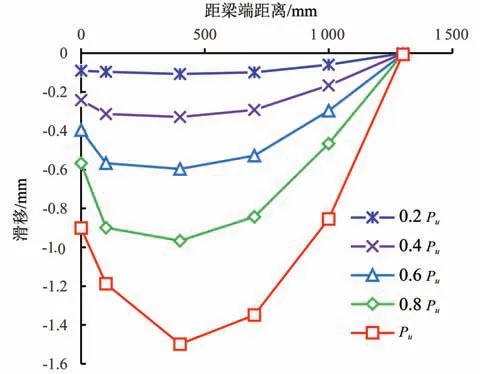

图4为不同荷载水平下试件滑移沿梁纵轴向分布图。由于模型受力与边界对称,组合梁跨中截面滑移为0 mm,并随着距端部距离的增大而增大。由于支座附近局部压力限制作用,滑移最大值并不在梁端,而是在靠近梁端处[11]。同时,滑移在靠近梁端400 mm处滑移量最大。

图4 试件滑移分布图Fig.4 Slip distribution of specimen

图5(a)为试件跨中荷载-挠度曲线,有限元试件在a点开裂,开裂前曲线呈线性发展,随着混凝土板的开裂,a、b 点之间曲线曲率不断减小,达到b 点后试件以钢梁下缘屈服达到弹性承载力,b点后随着钢梁的逐渐屈服,试件变形速率增加,到达c点最终以钢梁全截面屈服达到塑性极限承载力。图5(b)为距梁端400 mm 处荷载-滑移曲线,滑移发展规律与挠度相同。

图5 有限元分析结果Fig.5 Finite element analysis results

表1 为有限元模拟值与理论计算值[11-12]的对比,所得开裂弯矩误差为6.7%,屈服弯矩与理论计算相差10%左右,极限弯矩相差1.1%,两者相符程度较高。上述分析表明有限元分析所得规律与已有结论一致,特征弯矩值与理论计算相近,具有较高的精度,可进一步用于有限元参数分析。

表1 有限元与理论计算结果对比Table 1 Comparison of the results of finite element and theoretical calculation

3 参数分析

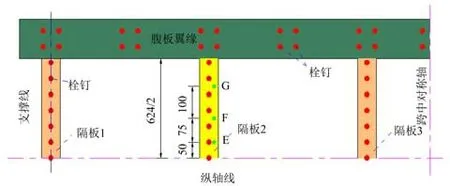

图6 为试件腹板与横隔板翼缘上方栓钉布置,为研究两部分栓钉对组合梁滑移发展的影响,一方面改变栓钉布置,从组合梁整体受力研究两部分剪力钉对组合梁挠度与滑移发展的影响;另一方面从滑移在各隔板上的分布入手,分析隔板翼缘栓钉受力机理。

图6 栓钉布置图(单位:mm)Fig.6 The layout of shear studs(unit:mm)

工况参数如表2 所示,表中n1、n2分别为腹板与横隔板翼缘上方栓钉个数,理论剪力连接程度η为实际设置栓钉个数与完全抗剪连接设计所需栓钉个数的比值。按照完全抗剪连接设计,所需栓钉个数nf= 140,腹板上方翼缘板理论上可布置172枚栓钉[9]。

表2 工况参数表Table 2 The table of operating parameter

3.1 腹板与横隔板翼缘上方滑移发展

图7为SCB-1至SCB-4距梁端400 mm 处荷载-滑移曲线,SCB-2 与SCB-1 的荷载-滑移曲线基本重合,均以钢梁下缘首先屈服达到弹性承载力,以钢梁全截面屈服达到塑性承载力,在相同荷载作用下两者滑移与挠度一致。所以,箱形截面组合梁的纵向抗剪能力主要由腹板翼缘上栓钉提供,在隔板翼缘布置栓钉不能提高组合梁抗剪连接程度。SCB-3与SCB-1同一位置的滑移随荷载变化趋势相似,但相同荷载作用下,SCB-1滑移量明显较小。由此可知,在腹板翼缘空间允许的情况下,将隔板栓钉布置在腹板翼缘可有效抑制箱形截面组合梁的滑移,从而提高栓钉利用率。另一方面,取消隔板栓钉的布置有利于预制板现浇缝的浇筑,减少隔板加劲肋的数目,达到降低施工难度的目的。SCB-4剪力连接程度与SCB-2相近,但荷载作用下滑移发展较快。钢梁屈服前,SCB-4滑移成线性发展,钢梁屈服后,由于组合梁变形速率加快,滑移加速发展,未体现出栓钉对滑移的约束作用。所以,隔板翼缘栓钉为组合梁提供的水平抗剪承载力可忽略不计。

图7 各工况荷载-滑移曲线Fig.7 Load-slip curves of different conditions

图8 为SCB-1 至SCB-4 跨中荷载-挠度曲线,为更加直观地反映隔板翼缘上栓钉对箱形截面组合梁挠度的影响,建立钢梁有限元模型,并与SCB-4跨中荷载-挠度曲线进行对比。

图8 各工况荷载-挠度曲线Fig.8 Load-deflection curves of different conditions

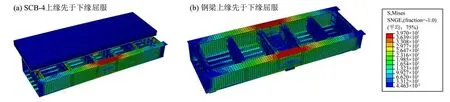

相同荷载作用下SCB-2 与SCB-1 跨中挠度基本一致,且均大于SCB-3 跨中挠度,表明将隔板栓钉布置在腹板翼缘可提高截面的组合作用,减小跨中挠度。SCB-4 剪力连接程度与SCB-2 相近,但初始抗弯刚度较小,荷载作用下挠度发展均较快。在开裂后达到弹性承载力前的区间内跨中截面荷载-位移曲线斜率,与纯钢梁近似平行。如图9 所示,SCB-4 以钢梁上缘先于下缘屈服达到弹性承载力,与纯钢梁屈服类似。本文组合梁钢梁为开口槽形截面,弹性中和轴靠近下翼缘,表明:布置隔板翼缘栓钉不能提高截面的组合程度,达到减小跨中挠度的目的。

图9 SCB-4与钢梁达到弹性承载力状态Fig.9 Elastic bearing capacity of SCB-4 and steel beams

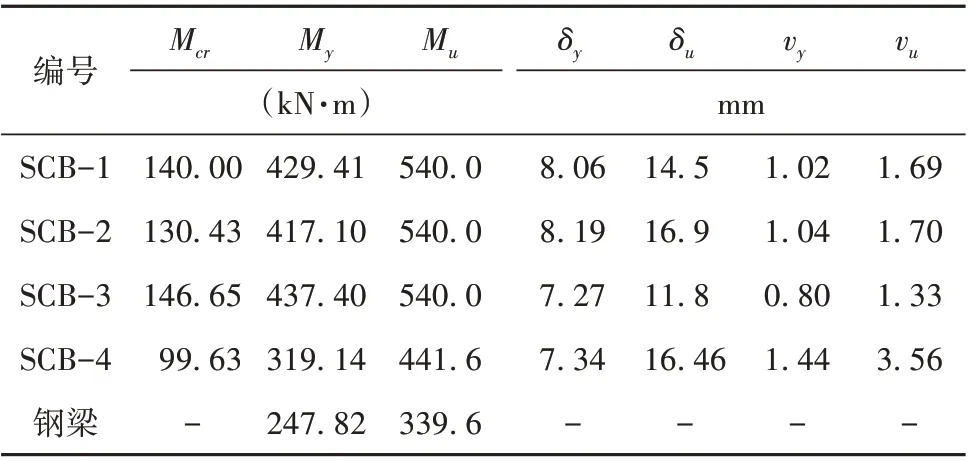

各工况特征弯矩、挠度与滑移值见表3。表中Mcr为混凝土板出现损伤时对应的开裂弯矩,My为钢梁下缘达到屈服强度时对应的屈服弯矩,Mu为钢梁全截面屈服时对应的极限弯矩;δy、vy、δu与vu分别为试件屈服与极限状态下对应的挠度、滑移。

由表3 可知,将隔板栓钉布置在腹板翼缘后,可有效抑制滑移发展,提高截面组合程度,达到减小跨中挠度,提高开裂荷载的目的,有利于提高栓钉利用率,改善组合梁使用阶段性能。

表3 各工况模拟结果特征值Table 3 The characteristic values of simulation results for working conditions

综上可知,对于箱形截面组合梁,腹板翼缘栓钉可有效抑制滑移的产生和发展,布置隔板翼缘栓钉不能提高组合梁的剪力连接程度,在设计中应予以重视。

3.2 隔板受力分析

钢梁设置一定数量的横隔板可提高施工阶段组合梁开口钢梁的刚度和稳定性,减少畸变的产生[13]。已有箱形截面组合梁工程实例[5-6]中均在腹板与隔板翼缘板布置栓钉,且为使隔板提供较大的刚度,在隔板上设置较多加劲肋,加大施工难度。本文结合理论与有限元分析研究隔板受力,以求简化隔板构造。

图10 为试件SCB-1 达到极限承载力状态时隔板上各点滑移量沿纵向的分布,由于试件有两个对称面,故只给出试件半跨内3道隔板距其对称轴50 mm、125 mm、225 mm 三点滑移量沿试件纵向分布,分别对应图6中E、F、G三处。与腹板上方滑移分布相似,在靠近梁端的第二道隔板处滑移梁最大,取第二道隔板进行分析。

图10 隔板滑移沿梁长分布Fig.10 Diaphragm slip distribution along the longitudinal axis of the beam

图11 为不同荷载水平下,隔板各点的滑移分布。不同荷载水平时,各点滑移分布关于O 点对称;同一荷载水平时,各点滑移量随距O点距离的增加而增大。图11中,隔板中间0.55B区域内各点滑移量较小。荷载值小于0.8Pu时,该区域滑移最大值接近隔板端部的0.25 倍;荷载值为Pu时,滑移增长较大,该区域内滑移最大值接近隔板端部的0.35倍,即隔板栓钉大多数剪切变形较小。

图11 隔板上各点滑移分布Fig.11 Slip distribution at each point on the diaphragm

图12 为隔板受力示意图,P1为隔板与腹板相交处腹板施加在隔板上的力,为便于显示,将P1绘制于隔板内侧。P2为混凝土板施加在栓钉上的力,B为隔板宽度。弯矩作用下组合梁隔板所在横截面绕形心轴转动,当隔板上未布置栓钉时,混凝土板不对隔板产生约束,腹板带动隔板产生刚性转角位移θ,此时P1、P2均为0。当隔板上布置栓钉时,混凝土板与栓钉间产生相互作用力,隔板转角位移受到约束,P1、P2不再为0。由于隔板两端与腹板焊接,钢梁屈服前变形符合平截面假定,隔板与腹板相交处各点产生的转角位移相等,P1为三角形分布荷载。

图12 隔板受力示意图Fig.12 Diagram of force on diaphragm

将P1视为外力,栓钉埋置于混凝土板内视为固结,隔板上缘与混凝土板对应点的相对位移即为栓钉的剪切变形。由图可知,靠近P1的栓钉剪切变形大,远离P1的栓钉剪切变形小,且关于O点对称;即P2按照隔板两端大、中间小的形式作用在各个栓钉上。隔板受力P1、P2均因设置隔板栓钉产生,且与栓钉剪切变形大小成正相关。

由分析可知,靠近腹板区域栓钉滑移量最大值,接近相邻位置腹板滑移量,受力较大。但靠近腹板区域隔板翼缘栓钉数量较少且受隔板数量的限制,故隔板受力P1、P2均较小。因此,隔板设置加劲肋增加刚度后仍不能为隔板栓钉提供有效固定边界,使其有效参与水平抗剪;但不设置隔板栓钉可缓解隔板受力。

4 结 论

本文考虑栓钉非线性剪切变形的参数分析及隔板受力分析,对钢-混凝土连续组合箱梁腹板及隔板滑移发展进行了分析,得到如下结论:

(1)钢-混凝土连续组合箱梁水平抗剪承载力主要由腹板翼缘栓钉提供,且其对滑移的抑制效果远大于隔板翼缘栓钉,应优先将栓钉布置在腹板上方翼缘以提高栓钉利用率。

(2)加强隔板刚度后,布置隔板栓钉仍不能有效参与水平抗剪提供足够刚度,提高组合梁抗剪连接程度,隔板不宜布置栓钉。同时,隔板受力P1、P2均由隔板翼缘栓钉传递,取消隔板栓钉布置可缓解隔板受力,为减少隔板加劲肋数量提供理论依据。