抽水蓄能电站压水气系统压水工况中阀门低温问题的数值模拟研究

2022-04-12舒崚峰何中伟郭立祺陈顺义赵俊龙李成军

舒崚峰,何中伟,郭立祺,陈顺义,赵俊龙,李成军

(1.中国电建集团华东勘测设计研究院有限公司,杭州311122;2.天津大学机械工程学院,天津300350;3.中山大学中法核工程与技术学院,广东珠海519082)

0 引言

抽水蓄能发电技术,是目前最成熟的储能发电技术之一[1]。抽水蓄能电站的主要功能是在电源和负载两种状态间转换,从而平衡电网运行的峰谷特性,维护电网安全的稳定运行[2,3]。可逆式水轮机是抽蓄电站主要设备,能在水泵和水轮机两种工况下运行。压水气系统是机组实现调相运行的必备系统,该系统将压缩空气注入转轮室,使转轮在空气中旋转,以减小启动力矩[4]。近几年,抽水蓄能电站运行过程中暴露出不少问题,其中之一就是压水气系统排气工况的管路设备过冷现象。

压水气系统排气工况的管道过冷现象,其本质是管路内部所输运的压缩气体因膨胀而大幅降温。根据理想气体可逆绝热过程方程,即使在不考虑能量损失的可逆状态下,释放压缩气体而产生的气体体积膨胀(V2>V1),也必然导致气体温度的降低(T2<T1)。对压水气系统而言,根据可压缩气体连续性方程ρ1v1A1=ρ2v2A2,由于刚性管路限制了气体体积的增大幅度(A2/A1为定值),气体膨胀密度降低的过程(ρ2<ρ1)主要体现为管路中气流速度的增加(v2>v1)。因此,在电站现场可观察到排气过程越剧烈、压水气系统管路设备表面温度越低的现象。

在原理上,压水气系统的排气过程完全由气体自主膨胀主导,因此不可避免出现低温问题;但是若系统局部发生气体的剧烈膨胀,产生的极端低温仍是系统安全的重要隐患。压水气系统是由压缩空气储气罐、阀门和串并联管网组成的系统。其中,由于大部分阀门处长度较短、内部结构较为复杂,因此气体流经阀门前后的流场分布差异较大,尤其是气流速度的快速增大,会导致局部温度剧烈降低,造成降温区设备的冷脆性加强,对配合间隙抵抗热胀冷缩的能力构成较大挑战,是系统的重要安全隐患。使用传统方法研究压水气系统的低温问题,通常是求解基于一维管路模型假设的可压缩气体热力学关联式和工程经验方程,获得压水气系统排气压水工况时压缩空气的温度变化范围。然而,由于一维模拟忽略了管路与阀门等设备的具体结构,模拟结果无法体现可压缩气体局部膨胀过冷现象的发生位置与变化机理,因此亟需开展三维数值模拟研究。目前,针对压水气系统排气压水工况气体膨胀、气流过冷等问题的三维模拟和实验研究,尚鲜见于文献报道。但考虑到该问题的物理本质为压缩气体的快速释放过程,因此在其他领域,例如缸内直喷、天然气射流[5]和超声速射流[6,7]等,仍有有不少同类型问题的三维模拟研究成果和方法可供参考。例如郭斌团队在研究低温射流问题时,使用数值模拟方法获得了各工况下的温度场和流场[8];吴春涛在研究汽轮机通流部分的热经济性时,使用SA 模型进行数值分析得出了漏气量随封阻间隙变化计算曲线[9];吴玉新团队在研究喷嘴气相流场时使用SA模型进行数值模拟,得出了喷嘴结构对气相流场的影响[10]。因此,本文参考文献中的研究经验,采用SA 模型对压水气系统进行全通道非稳态数值模拟,针对压水气系统压水工况中阀门的过冷现象进行研究,详细分析了阀门处局部过冷现象的发生位置、过冷程度和发生机理。

1 数值模型

1.1 湍流模型

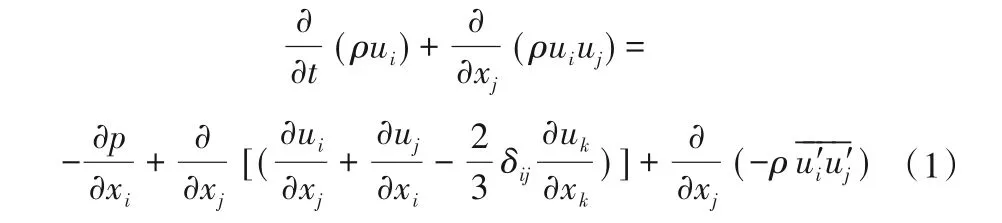

本文使用雷诺平均方法(Reynolds Averaging Navier-Stokes,RANS)简化N-S方程求解,方程(1)是其基本形式[11]。

式中:t为时间;ρ为密度;u为速度;p为压力;带撇的上标代表脉动量。

式中:代表湍流运动黏性系数;Gν是黏性生成项;Yν是黏性耗散项。

1.2 热力学模型

可压缩气体放气涉及气体热力学变化。本文使用可压缩理想空气模型,气体密度方程为:

式中:w为相对分子质量(空气为28.96);R=8.314 J/(mol·K)为气体常数。

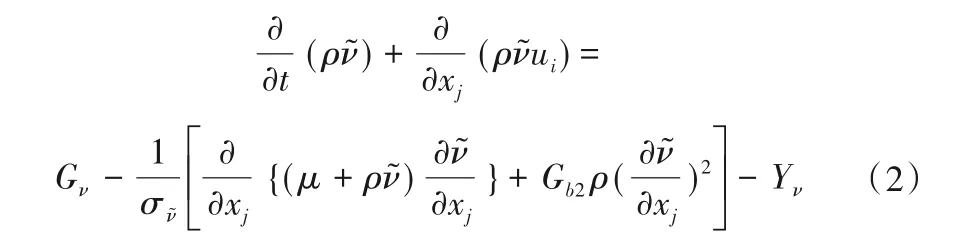

气体的热力学变化和能量输运过程,由能量方程进行计算,见式(4)。本文采用总能形式的能量方程,并根据模拟对象的特点忽略黏性耗散项和热源项。

式中:htot为总焓;λ为导热系数。

2 模拟方案

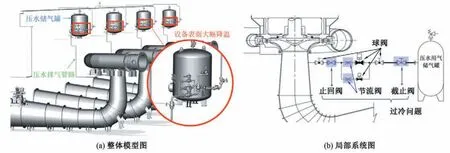

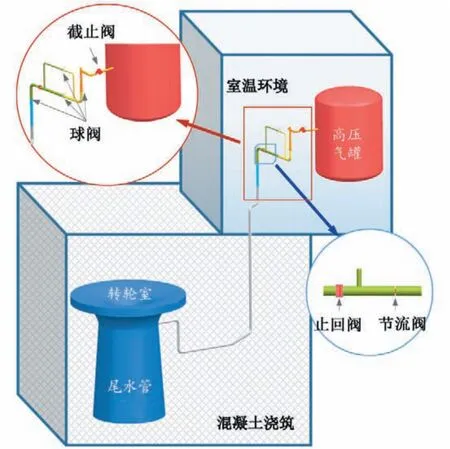

排气压水工况,是指储气罐向转轮室内充气,使转轮脱离水体的工作过程。本文通过三维数值模拟方法,重点研究和分析压水气系统释放压缩空气过程中,在关键阀门处产生的过冷低温问题。研究对象为福建永泰抽水蓄能电站的压水气系统,其系统如图1所示,其中主供气管及阀门规格为DN80,补气管规格为DN50,系统设计压力为10.0 MPa。

模拟所用流域建模如图2所示。模型保留了主供气管上的直通式截止阀、节流孔板和对夹式直通止回阀的结构,用以准确模拟阀门在压水工况中出现的超低温现象;球阀则因排气压水工况时保持全开,阀门孔径与管路内径相同,因而简化为普通管路结构,不作为本文的研究对象,仅在图1和图2中标出位置。

图1 压水储气罐管路连接处低温问题发生位置示意图Fig.1 The location of low temperature problem in the pipeline of air supply system

图2 排气压水工况模拟全通道模型Fig.2 The simulation model of air supply system

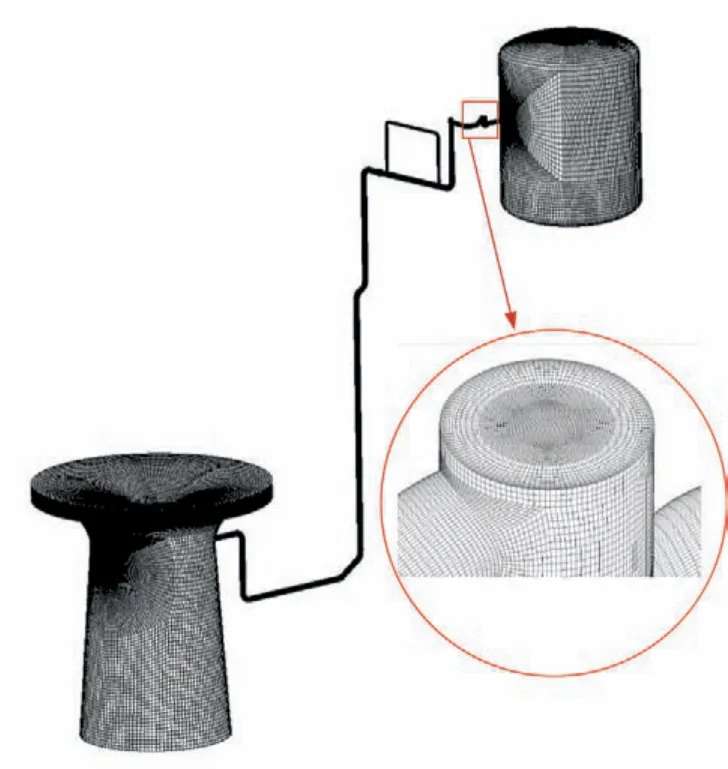

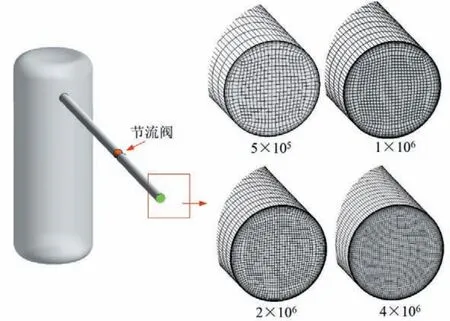

考虑到中高压气罐排气管路中的气体流动一般为声速雍塞流[15],文献通常使用针对气动问题优化的SA 湍流模型[16]模拟类似问题。本文亦采用SA 模型,使用结构化网格对压水气系统进行全通道数值模拟,如图3所示。模拟过程和边界条件设置均采用实际设计参数,模拟所用关键参数及设置见表1。

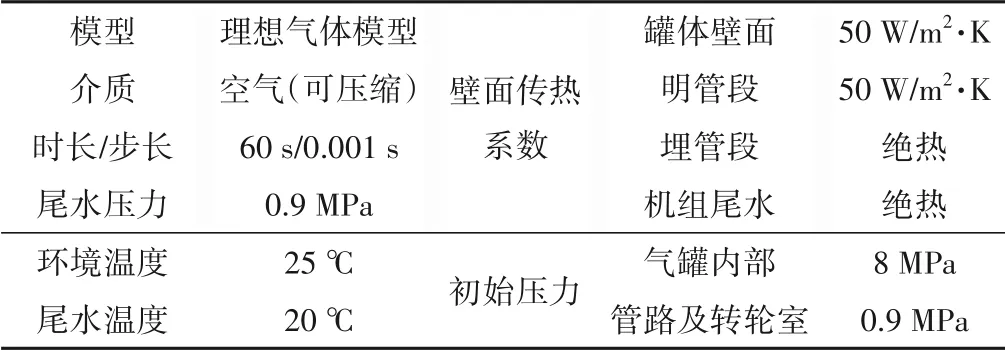

表1 参数设置表Tab.1 The list of simulation parameters

图3 排气压水工况全通道网格划分Fig.3 The simulation mesh of air supply system

3 模拟可靠性分析

由于目前缺乏抽水蓄能电站压水气系统管内流场的运行数据,本文采用与文献数据对比的方式验证本文模拟方案的合理性。文献[17]的研究内容与本文相近,均为压力容器的排气过程,虽然具体对象不同,但物理本质基本一致,数值模拟获得满足网格无关性的合理数据所需的网格尺寸分辨率基本一致。因此,通过校验文献[17]的数据,本文可同时完成湍流模型选择和网格无关性的间接验证。

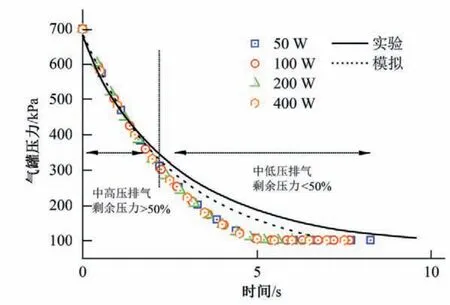

根据文献[17]所述气罐几何尺寸和排气条件(见图4),本文分别使用节点数量50 万、100 万、200 万和400 万的结构化网格进行数值模拟,模拟结果与文献数据对比如图5所示。结果显示,在剩余压力大于350 kPa、气流处于壅塞状态时,本文数据与文献保持一致,但在压力小于350 kPa、气体降为亚声速流动时,数据偏差较大。这是由于实验装置非绝热[8],壅塞流动接近绝热过程,亚声速流动气体热交换较多为多变过程,而文献未给出实验装置准确的传热系数,因而本文模拟结果与文献中低压放气过程的数据偏差较大。但考虑到压水气系统的绝对压力远高于图5所示的压力范围,因此仍可认为本文模拟方案适用于包括压水气系统在内的高压排气过程模拟。

图4 文献[17]模型及网格Fig.4 The simulation model in Ref.[17]

另外,图5 中网格数量不同时的模拟结果基本一致,说明50 万节点结构化网格的空间分辨率,即可满足容积13.07 L 气罐壅塞流态排气过程模拟的网格无关性要求,此时网格的空间分辨率为:边界层首层网格高度0.01 mm,高速区网格平均宽度4 mm、低速区网格平均宽度20 mm。按照相同分辨率和网格拓扑方式,对压水气系统进行空间离散,得到满足网格无关性要求的结构化网格应包含为605万节点。

图5 方案验证模拟结果与文献[17]数据对比Fig.5 The data comparison between Ref.[17]and present work

4 模拟结果与分析

4.1 截止阀

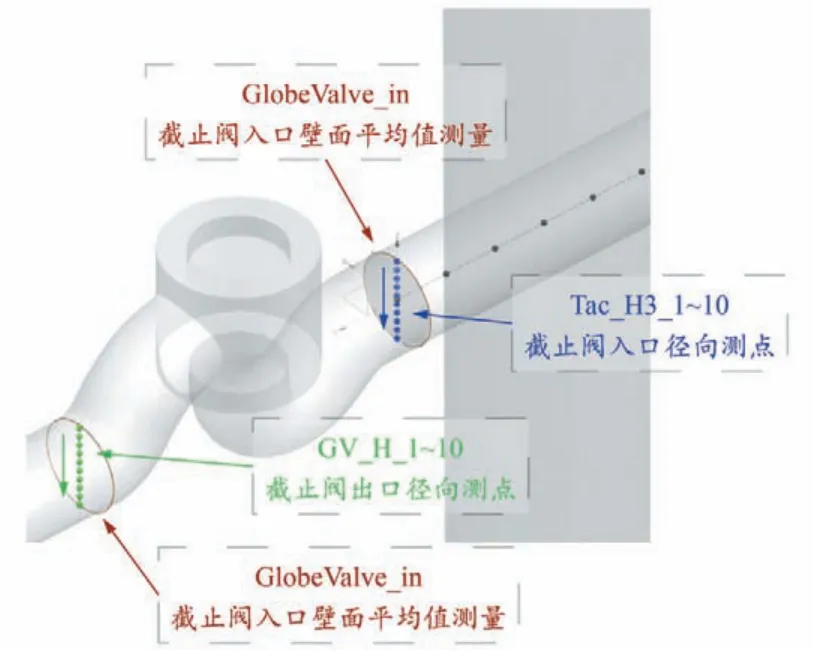

图2所示系统在气罐出口处,设置直通式截止阀,主要作用是利用其良好的气密性和关闭力矩小于开启力矩的安全性截断气罐与管路系统的联通,控制气罐排气。然而直通式截止阀内部的过流截面变化较为复杂,在排气压水工况的实机测试中存在过冷现象。本文通过提取该截止阀前后不同位置的温度,对比分析截止阀工作时的温度变化特性。图6显示了各温度监测点的位置及名称。测点序号与图6中箭头方向一致。

图6 直通式截止阀部分测点示意图Fig.6 The map of the monitor points in the globe valve

模拟结果图7 至图9 显示,压水气系统排气压水工况中直通式截止阀具有以下特点:①流动方面,图7显示截止阀入口流场分布较为规则,出口流场不均匀性明显,高速气流主要集中在出口的顶部。②图8 显示截止阀上腔空间相对较大,为气流的快速膨胀提供了条件,膨胀形成的高速漩涡占据阀腔,引发下游气体的流量偏转。③降温方面,图9 显示截止阀入口和出口的径向温度分布,与图7速度和压力分布的变化相对应,气流膨胀速度高处的温度和压力较低,膨胀速度较低处的温度和压力则相对较高,说明截止阀中的低温程度与气体局部膨胀度呈正相关。④热力学方面,图9 显示截止阀前后壁面的平均温度相差约5 ℃,壁面的平均降温速率约为1.5 ℃/s(t=0~30 s)和0.83 ℃/s(t=30~60 s),说明随时间发展,截止阀处气体的热力学变化由绝热过程逐渐发展为非绝热过程。

图7 不同时刻直通式截止阀前后径向测点的速度和压力分布变化Fig.7 Velocity and pressure distribution at radial monitors at different time

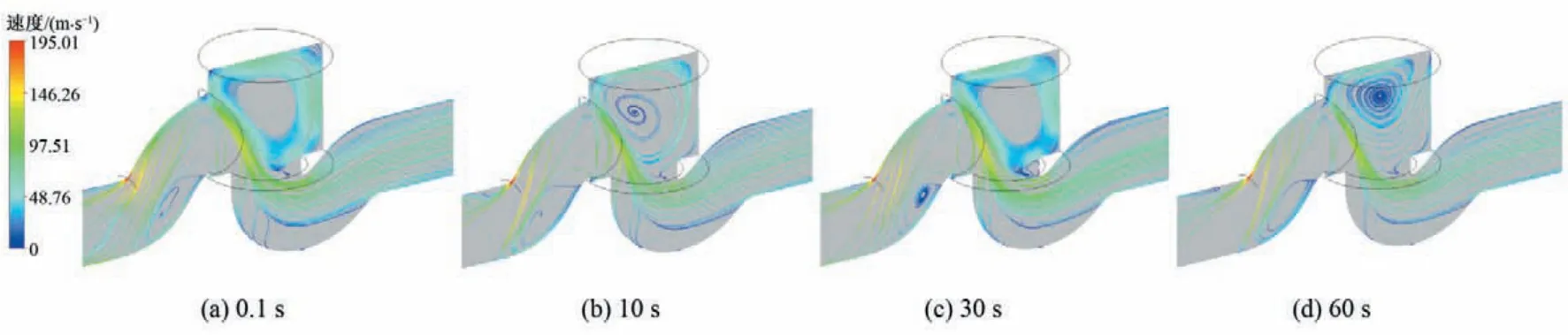

图8 不同时刻管路入口段轴截面的流线分布Fig.8 Velocity distribution of different monitors along pipeline inlet axis

图9 直通式截止阀前后气流温度分布与壁面温度发展的对比Fig.9 Comparison of air temperature distribution and wall temperature development in the stop valve

根据上述模拟结果与分析,直通式截止阀作为非调节功能的通流元件,其内部流道的转折导致可压缩气体通过时产生较强烈的局部膨胀,引发气体较强降温、膨胀气团降低阀腔通流性能、流动损失增大等一系列问题,因此不适宜布置在压水气系统的管路中。建议使用过流截面变化较小的直流式截止阀代替。

4.2 节流阀

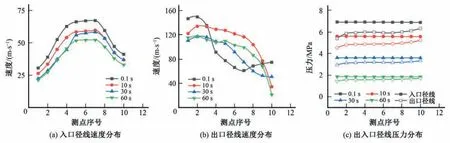

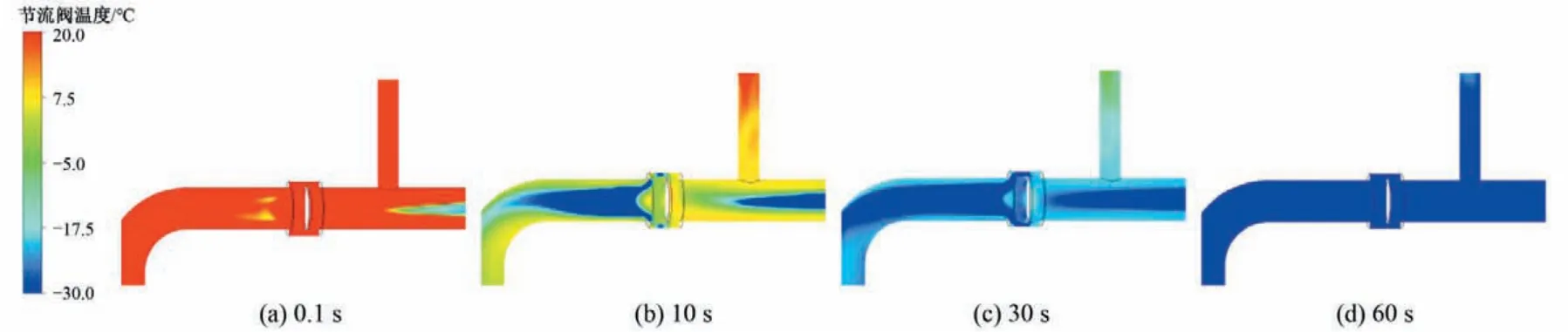

图2所示系统在管路中部设置孔板节流阀,主要作用是方便现场通过改变孔径来调整与标定管路流量。虽然孔板节流阀结构简单,但在实际应用中发现阀体和下游管路存在严重过冷现象。本文通过提取该节流阀前后不同位置的温度,对比分析节流阀工作时的温度变化特性。图10 显示了各温度监测点的位置及名称。测点序号与图10中箭头方向一致,测点所在径线距节流阀孔距离50 mm。模拟结果图10至图14显示,压水气系统排气压水工况中孔板节流阀具有以下特点:

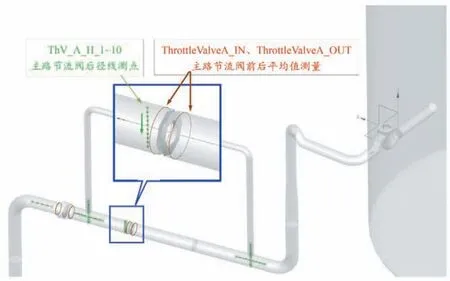

图10 节流阀测点布置示意图Fig.10 The map of the monitors of the throttle valves

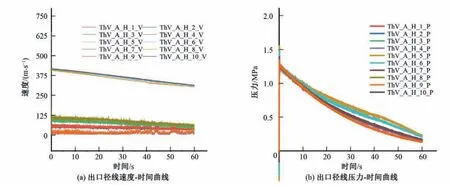

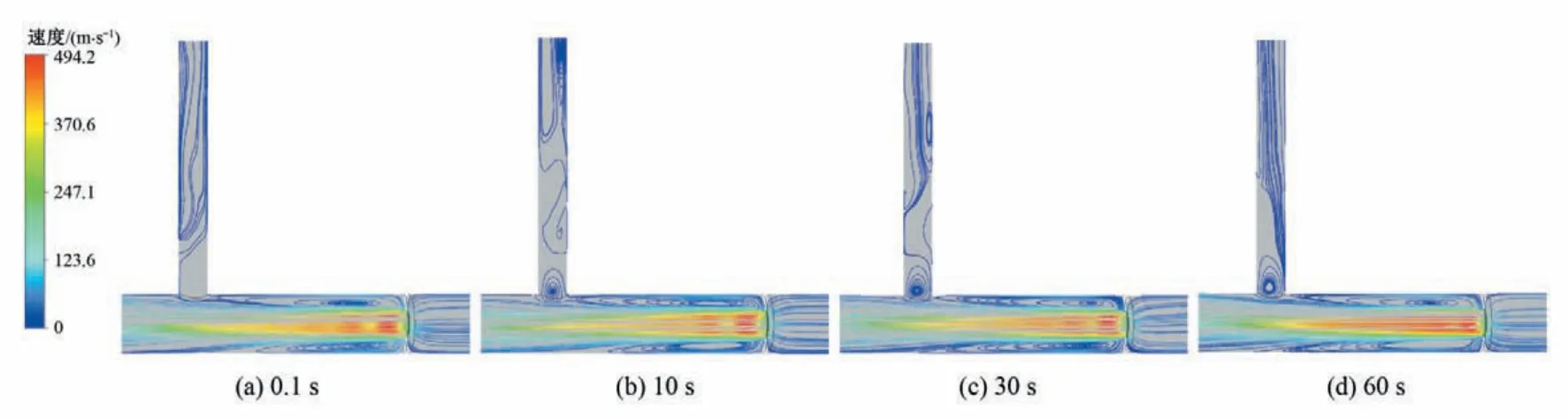

(1)流动方面,小孔射流的局部膨胀导致气流过加速形成超声速射流。图11显示,管路轴线附近速度大幅度跃升并超过350 m/s,气流处于超声速状态。这是由于节流阀将管路分隔为前后两个腔室,上游高压腔内空气通过节流孔,向下游低压腔喷射形成射流。通常情况下,可压缩气体等径管路流动的速度极值是工质自身的声速,当可压缩管路流动达到声速后,即使再增加管路压差,工质流速也不会继续增加,这种状态被称为“壅塞状态”。但是,节流阀孔轴线附近射流的压力高于下游管路压力,且由于节流阀孔至下游管路的直径突增,射入的高压高密度空气会迅速膨胀而获得加速,从而跨过“雍塞”状态而形成超声速射流。

图11 主路节流阀测点参数随时间的变化曲线Fig.11 Parameter development at monitors in the throttle valve

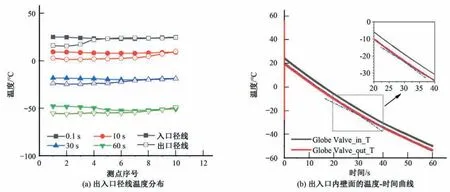

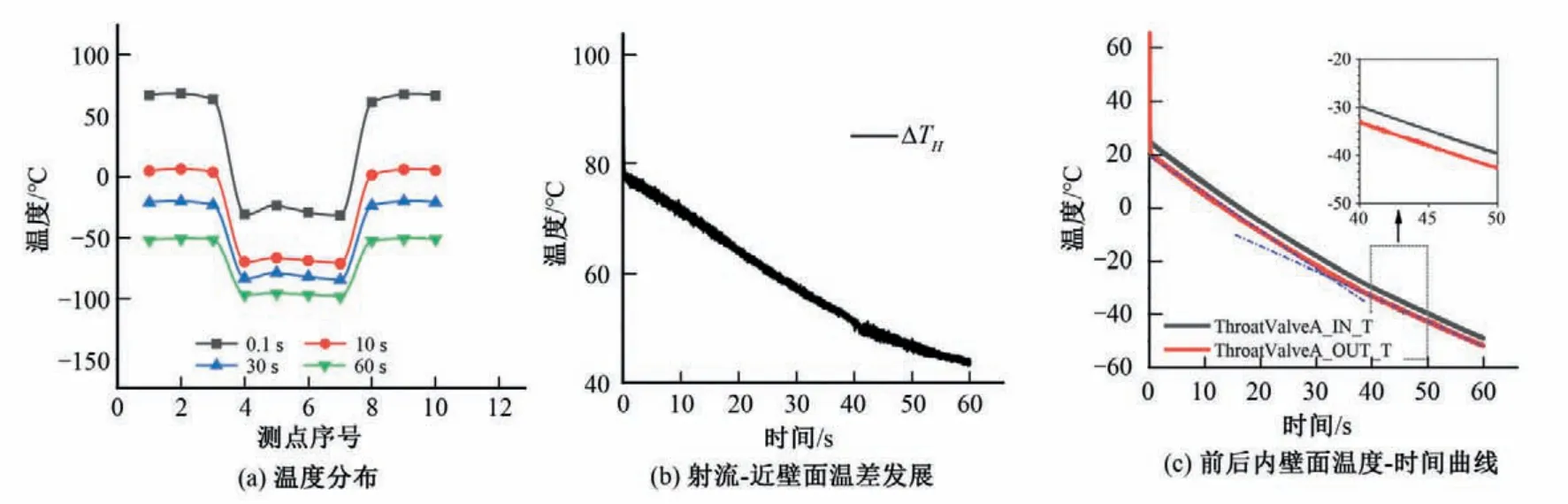

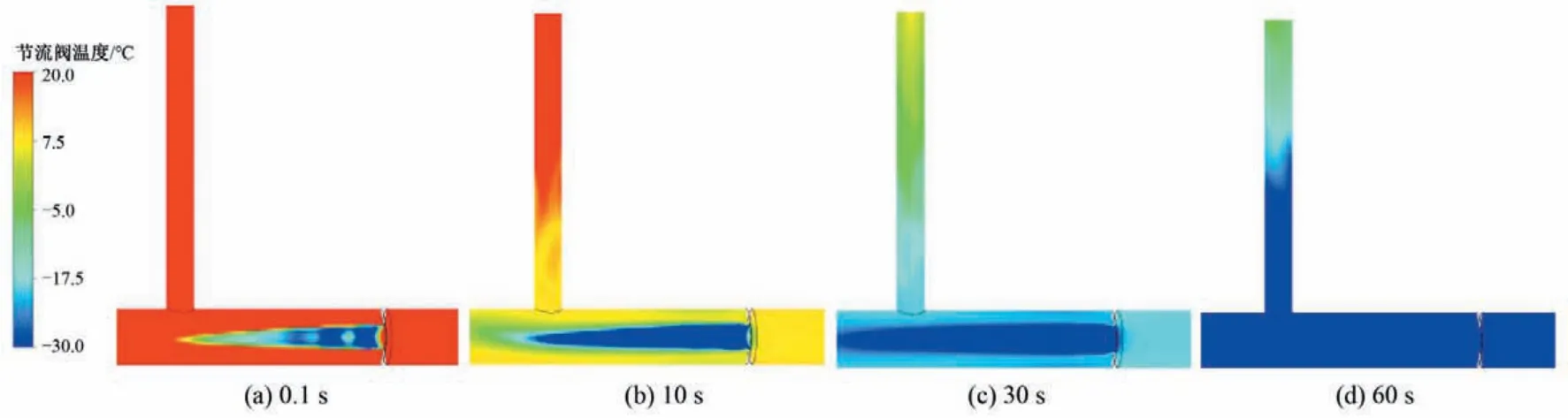

(2)降温方面,射流膨胀带来的超声速加速过程会剧烈消耗射流内能而大幅降低射流温度。图12(a)显示,在射流建立之初的t=0.1 s时刻,阀后50 mm 的射流温度就达到了-30 ℃,并随着排气过程的进行而进一步发展降低,t=60 s 时已达到-100 ℃。

(3)射流自身温度很低,且远低于近壁面附近气流温度。近壁面处的1号和10号测点在t=0~60 s范围内测量所得最低温度约为-50 ℃,远高于管路中心处4~7 号测点的-100 ℃。图12(b)则是1 号测点(近壁面)与5 号测点(射流内)所测温度差值ΔTH随时间发展的曲线。由图可知,排气过程开始时射流与内壁面附近气体间的温差ΔTH最大约78 ℃;随着管路压力降低和射流速度下降,ΔTH也持续下降,t=60 s 时刻降低至45 ℃。ΔTH的下降速率分两个阶段,t=0~40 s 时温差下降速率为0.65~0.7 ℃/s,t=40~60 s时温差下降速率为0.35~0.45 ℃/s。对比图11(a)可知t=40 s 时射流速度在330~340 m/s 之间,说明ΔTH曲线的拐点可能与射流跨声速状态的变化有关。

图12 主路节流阀出口温度分布变化Fig.12 Variation of outlet temperature distribution in throttle valve

(4)节流阀附近管路的降温过程与过冷射流关联度较低,而由管路气体整体的降温过程主导。图12(c)则显示了节流阀前后管路内壁面平均温差的变化情况。由于射流与近壁面气流之间存在巨大的温差ΔTH,射流自身的低温无法直接影响节流阀附近的管壁温度,因此节流阀前后的管壁温差较小,始终保持约4 ℃的恒定值。但同时,管内气流温度的持续降低和ΔTH的持续减小,节流阀处管壁温度最终也随之降低至约-50 ℃,降温速率约为1.4 ℃/s(t<30 s)和1.0 ℃/s(t>30 s),这对节流阀的耐冷特性和相关配合间隙抵抗热胀冷缩的能力,构成挑战。

(5)节流阀下游管路的降温过程与过冷射流关联度较高,与低温射流接触而受到直接影响。图13为节流阀流线图,展示了射流对节流阀下游临近位置三通管路的影响。主管路低速区旋涡延伸到了三通支路接口处,形成向支路上游延伸的回流旋涡,可导致主路参数向支路上游的输运。而图14则显示在这一回流过程的作用下,节流阀下游主路温度与三通支路温度的变化情况。三通支路靠近交汇点一端的温度与主路壁面附近气流的温度始终保持一致,而与射流核心区的温度具有显著区别,且支路低温区形态具有典型的流动输运特征,说明此处降温与来自主路的回流直接相关。当节流阀与三通管路安装距离较近时,必然会引起管路交汇点的剧烈降温现象。

图13 主路节流阀后流线发展变化图Fig.13 Streamline development of the compressible air flow through the throttle valve

图14 主路节流阀后温度发展变化云图Fig.14 The development of temperature contours behind the throttle valve

根据上述模拟结果与分析,孔板节流阀作为调节流量的关键元件,虽然结构简单可靠性高,但其内部存在强烈的可压缩气体射流膨胀,引发气体剧烈降温、射流对下游管路的降温作用范围较大,因此不宜直接布置在压水气系统的管路中,并建议开发使用多孔介质填充的渗流型阀门实现节流功能,避免气流在阀门出口处剧烈膨胀形成高速低温流动,以代替孔板节流阀调定系统流量。此外,若在压水气系统中采用孔板节流阀,则应注意增大孔板节流阀与下游设备的安装距离,避免过冷气流对下游设备造成直接影响,根据模拟结果推荐的间隔距离为10D。

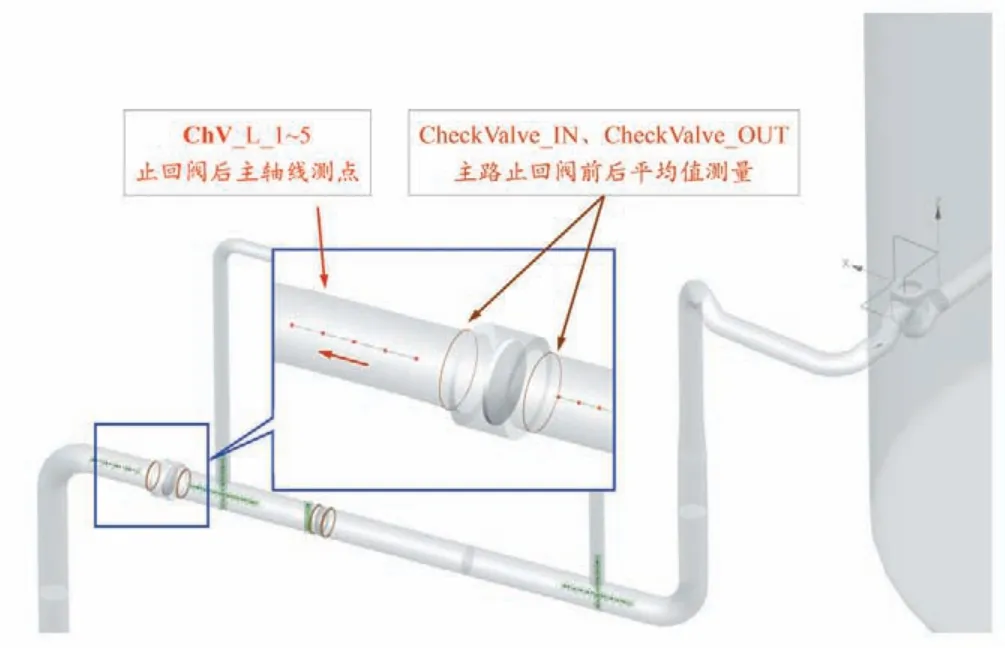

4.3 止回阀工作温度特性

图2所示系统在节流阀下游设置对夹式直通止回阀,主要作用是控制气流单向流动,以及阻断尾水管存水向气路逆流。虽然对夹式直通止回阀结构紧凑,方便安装,但在实际应用中仍发现阀体和附近管路存在严重的过冷现象。本文通过提取该止回阀前后不同位置的温度,对比分析止回阀工作时的温度变化特性。图15 显示了各温度监测点的位置及名称。测点的数字序号与图15 中箭头方向一致,1 号测点距止回阀出口80 mm,测点间距42 mm。

模拟结果图15 至图20 显示,压水气系统压水工况中止回阀具有以下特点:

图15 止回阀测点布置示意图Fig.15 The map of the monitors of the check valve

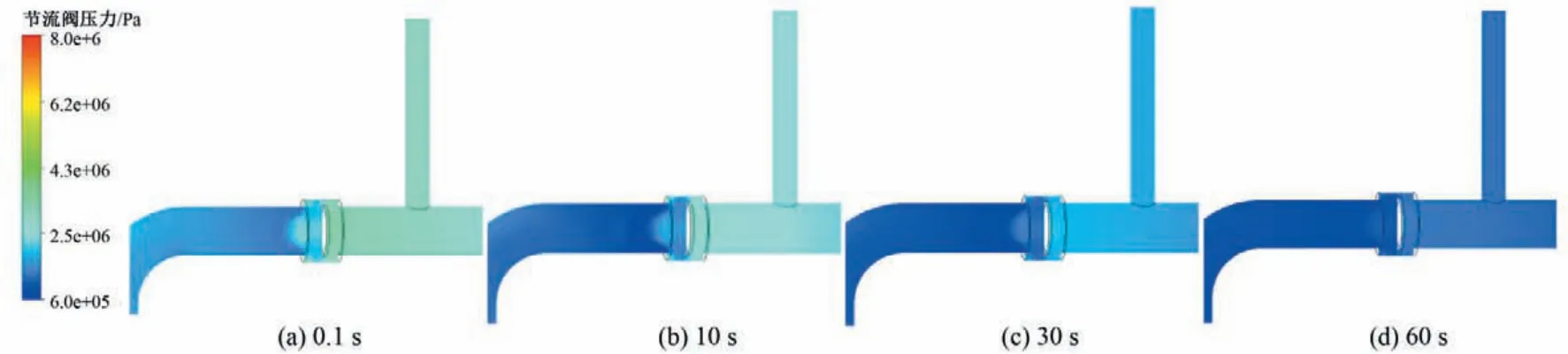

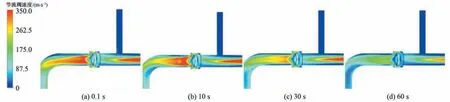

(1)流动方面,根据图16的压力云图,可知止回阀后方仍存在剧烈的气流膨胀过程。气流经过止回阀阀瓣时的钝体绕流,在止回阀后方形成长度约为0.5~1.0 阀瓣直径、表压接近0 MPa的低压空间。该低压区为气流通过止回阀后的加速膨胀提供了条件。图17的速度云图显示,气流通过低压区后速度急剧升高并超过声速,并围绕低压区形成了清晰的激波截面。

图16 止回阀后压力发展变化云图Fig.16 The development of pressure contours behind the check valve

图17 止回阀后速度发展变化云图Fig.17 The development of velocity contours behind the check valve

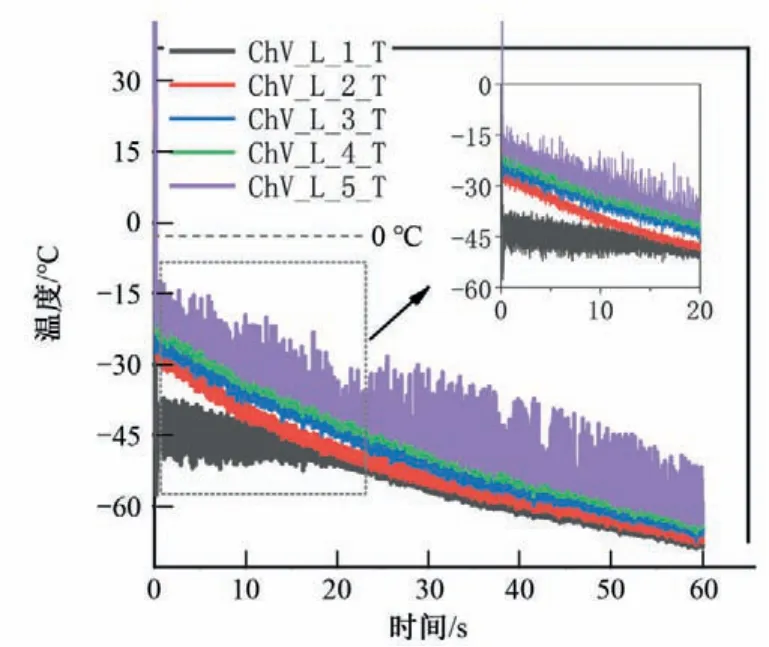

(2)降温方面,图18显示止回阀后形成的超声速流场会产生剧烈的温度变化,止回阀瓣后方低压区的温度极低,t=0~20内围绕-40 ℃振荡,直至周围环境亦降至同等水平后才会同步下降。

图18 止回阀出口轴线温度曲线Fig.18 Temperature development of different monitors along check valve outlet axis

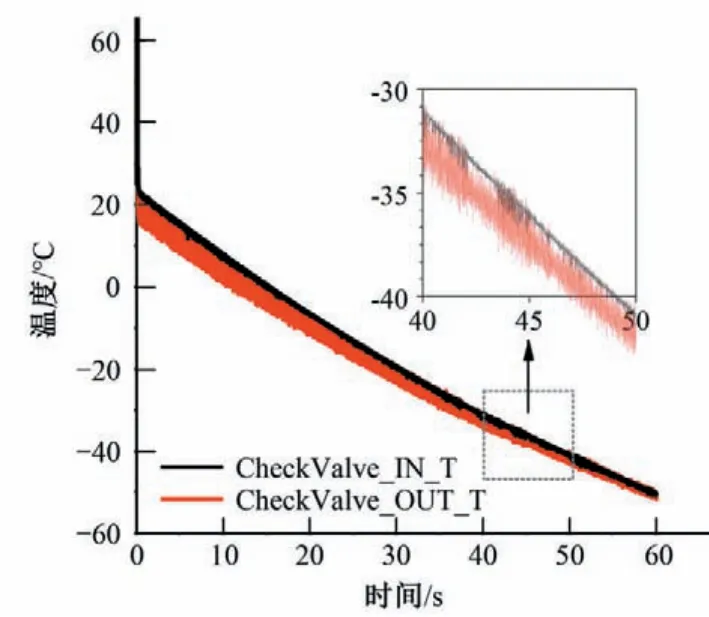

(3)对周围管路的影响方面,图19 显示管路壁面平均降温速率约为1.2 ℃/s,止回阀前后管路壁面温差相差不大仅约3 ℃,与阀后剧烈降温现象不一致。根据图20,可以发现止回阀后流场与节流阀后区域情况相似,低温尾流并未与管路壁面直接接触,因此未对止回阀周围的管路温度造成直接影响。

图19 止回阀前后内壁面温度曲线Fig.19 The difference of wall temperature development between check valve inlet and outlet

图20 主路止回阀后温度发展变化云图Fig.20 The development of temperature contours at the check valve

根据上述模拟结果与分析,对夹式直通止回阀作为保障气路安全运行的关键元件,其阀瓣作为钝体在管路中诱导出的阀后低压区,会引发可压缩气体的剧烈膨胀,进而出现局部超声速流动、气流大幅降温和强烈的热力学参数震荡。因此,不适宜在压水气系统管路中设置阀瓣与管路轴线垂直的对夹式直通止回阀。建议改用阀芯为流线纺锤形的静音止回阀,或阀瓣与管路轴线平行的直流式止回阀,以避免对夹式直通止回阀存在的局部超声速膨胀和气流过冷问题。

5 结论

本文使用SA 模型,对压水气系统排气压水工况下阀门处的状态进行数值模拟。结果显示,压水气系统排气压水工况中阀门过冷现象的本质,是可压缩气体在阀门内部剧烈膨胀,导致局部气流超声速加速而产生的气流温度过低。可压缩气体局部膨胀与阀门结构直接相关,根据模拟结果中主要阀门的降温幅度和相应的气体膨胀过程分析,本文对压水气系统阀门的选型和优化设计问题,所得结论和建议如下。

(1)气罐出口的截止阀非流量调节阀,选型应注意其全开状态对流场的影响。直通式截止阀过流截面变化较大,可压缩气体通过时可发生剧烈的局部膨胀,引发气体较强降温、膨胀气团阻塞阀腔、流动损失增大等一系列问题,因此不适宜布置在压水气系统的管路中。建议使用过流截面变化较小的直流式截止阀代替。

(2)管路中的孔板节流阀用于设定排气流量,但由于阀门孔径与下游管路截面积差别较大,可压缩气体通过阀孔后会剧烈膨胀,形成超声速过冷射流,对下游较大范围的管路系统具有明显的降温作用,因此不适宜直接布置在压水气系统的管路中。建议开发使用多孔介质填充的渗流型阀门实现节流功能,可消除阀门有效过流截面与下游管路截面的差异,进而避免消除超声速过冷射流的发生。若在压水气系统中采用孔板节流阀,则应增大孔板节流阀与下游设备的安装距离,避免过冷气流对下游设备造成直接影响,根据模拟结果推荐的间隔距离为10D。

(3)管路中的止回阀非流量调节阀,仅用于防止逆流现象,选型应注意其全开状态对流场的影响。对夹式直通止回阀的阀瓣垂直于管路轴线,全开时阀瓣后方低压区会引发可压缩气体的剧烈膨胀,进而出现局部超声速流动、气流大幅降温和强烈的热力学参数震荡。建议系统中宜采用静音止回阀或直流式止回阀,以避免对夹式直通止回阀存在的局部超声速膨胀和气流过冷问题。□