碳中和背景下国内外废塑料裂解法回收进展

2022-04-12王月赵秦峰张占全雷俊伟侯远东

王月,赵秦峰,张占全,雷俊伟,侯远东

(中国石油天然气股份有限公司石油化工研究院,北京 102206)

塑料被誉为20 世纪最伟大的发明之一,为人类生产生活带来极大便利。然而,塑料的不可降解性也造成了严重的环境污染,特别是塑料袋、地膜、塑料瓶、食品包装等,严重污染水体、土壤和生态系统,并最终损害人类健康。废塑料回收已成为全球关注的重要课题。

废塑料回收利用一方面能够减少白色污染,带来资源节约效益;另一方面,在碳中和的背景下,通过废塑料回收生产油品和化学品以替代部分化石路线是切实可行的二氧化碳减排路径。欧美国家在废塑料回收领域走在前列,塑料回收企业和石油石化企业已广泛建设成熟的工业化项目。国内废塑料回收产业起步较晚,以民营企业为主,且多采用机械回收法。本文总结了不可降解废塑料裂解法回收的技术进展,综述了国内外塑料回收企业和石油石化企业在废塑料裂解法回收领域的产业进展,指出国内废塑料裂解法回收领域存在的问题,对国内石油石化企业在废塑料裂解法回收方面提出发展建议。

1 全球废塑料回收现状

自20世纪50年代塑料大规模生产以来,全球塑料产业快速增长。如表1 所示,从1950—2019 年,全球塑料产量从150 万吨增加到4 亿吨,预计2050年塑料产量将达到11.24亿吨。

表1 1950—2019年全球塑料产量

中国是全球最大的塑料生产国,全球30%的塑料生产分布在中国(如表2 所示)。塑料制品大量生产,随之而来的是废塑料的生成和累积。2019 年,中国塑料制品产量8184.2 万吨,产生废塑料6300万吨。

表2 全球塑料产量分布

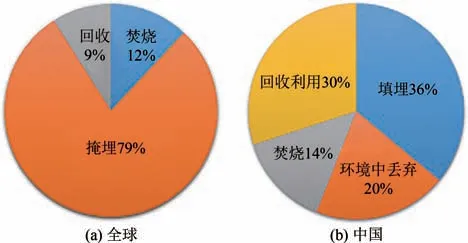

据统计,1950—2015 年全球累计生产不可降解塑料83 亿吨,累积生成废塑料63 亿吨。然而,塑料垃圾并未得到有效处理。如图1 所示,全球12%的废塑料采用焚烧处理,79%的废塑料采用土地掩埋,回收利用率仅为9%,中国废塑料回收率为30%。

图1 全球和我国废塑料流向分布

近年来,世界各个国家和地区陆续采取相关措施遏制白色污染,促进废塑料回收。巴斯夫、埃克森美孚、陶氏和壳牌等近30 家跨国石油和化学公司于2019年1月16日在伦敦共同成立消灭废塑料国际联盟(The Alliance to End Plastic Waste,AEPW),致力消灭环境中尤其是海洋中的废塑料。

欧洲各地区也设定了废塑料回收的目标。欧盟各国拟于2025 年实现50%的塑料包装物回收,2030 年实现55%的塑料包装物回收,50%的废塑料回收,100%塑料包装采用可回收塑料;英国承诺2042 年末实现塑料零废弃;快消行业如雀巢、星巴克、可口可乐、麦当劳、阿迪达斯等也承诺禁用一次性塑料吸管、使用可回收塑料制品。可口可乐计划2030 年实现全部包装的收集回收,实现50%的包装可回收。麦当劳宣布2025 年所有包装采用可回收材料。阿迪达斯承诺2024 年在服饰鞋子材料上只使用可回收的聚酯材料。

近年来国内在再生塑料领域颁布多项法规,加强塑料污染治理,促进废塑料回收规范化。2018年1月1日,中国出台法规,禁止进口废塑料。2019年2月,印发《海南省全面禁止生产、销售和使用一次性不可降解塑料制品实施方案》,提出海南全面禁塑将分行业分类别稳步推进。2020年1月,生态环境部公布《进一步加强塑料污染治理的意见》。2020 年10 月11 日,中国物资再生协会牵头制定《废塑料回收技术规范》(GB/T 39171—2020),于2021年5月1日起正式实施。该标准适用于除医疗废物和危险废物的废塑料收集、分拣、贮存及运输的全过程。2021 年4 月19 日,生态环境部发布《废塑料污染控制技术规范(征求意见稿)》,对化学再生的废塑料类别、技术工艺、杂质去除作出明确规定。

2 废塑料裂解法回收的技术进展

废塑料的种类有低密度聚乙烯(LDPE)、高密度聚乙烯(HDPE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、聚对苯二甲酸(PET)、聚甲基丙烯酸甲酯(PMMA)等。聚烯烃类废塑料PP、PE 和PS 占塑料制品总量的92%,其中PP 占28%,LDPE 和HDPE 占46%,PS 占18%。废塑料裂解法回收通过热裂解或催化裂解将复杂的塑料大分子链烃断成小分子,适合聚烯烃类废塑料回收生产油品和化学品,可替代部分化石原料,减少化石原料消耗和过程碳排放。回收处理得到的化学制品和原生化学制品质量相当,可作高附加值利用。

发展性能优良的催化裂解用催化剂能够降低反应活化能,提高原料转化率和液收,是发展废塑料裂解法回收的关键。为实现裂解过程,需要配置废塑料预处理、废塑料裂解和裂解产物后处理的设备,其中废塑料裂解反应器是最关键的设备。废塑料裂解与煤、焦化蜡油、生物质等废固裂解过程存在协同作用,近年来废塑料与其他固废的共裂解引起研究者的关注。下面从裂解催化剂、裂解反应器、废塑料与其他固废共裂解三个方面,进行废塑料裂解法回收研究进展的阐述。

2.1 废塑料裂解催化剂

废塑料裂解制油的催化剂以酸性催化剂为主,包括分子筛、流化床催化裂化(FCC)催化剂、硅铝催化剂、膨润土等。其中分子筛在废塑料裂解中得到广泛研究。聚合物分子裂解反应在催化剂酸性位发生,因此催化剂表面酸强度和分布对反应性能具有重要影响。同时废塑料分子量较大,催化剂的外比表面积和孔径会影响裂解性能。Aguado等对比了MCM-41、无定形硅铝、ZSM-5 对LDPE 和HDPE的催化裂解性能。由于较高的比表面积和均一的介孔,MCM-41比无定形硅铝活性更高。由于酸性较弱,MCM-41裂解活性低于ZSM-5。利兹大学Chika研究了不同比表面积和硅铝比的Y 分子筛、ZSM-5和炼油厂FCC催化剂对HDPE催化裂解性能的影响。随分子筛表面积增加,裂解产物低分子烃含量增加,芳烃含量和单环芳烃含量降低。裂解产物油组分接近汽油组分,裂解气可用作燃料气。

用于废塑料制碳纳米管、烷烃、芳烃的催化剂包括贵金属、活性炭基金属催化剂、金属有机催化剂。上海有机所黄正研究员设计了由过渡金属铱和配体构成的金属有机催化剂。在反应体系中加入液态小分子烷烃辅助溶解和反应,在175℃条件下降解聚乙烯塑料,选择性地得到可作为柴油组分的饱和烷烃。加州大学圣巴巴拉分校、伊利诺伊大学和康奈尔大学联合报道了一锅法低温催化解聚。采用多相催化剂Pt/γ-AlO,不加溶剂和分子氢,将聚乙烯转化为具有高附加值的液态烷基芳烃,280℃下反应6h,转化率达到70%。麻省理工学院Román 课题组报道了用5%钌/碳催化剂催化氢解PE,制备液态烷烃。在最佳反应条件下(温度200℃、氢分压2MPa、反应时间16h),液态烷烃收率达到45%。

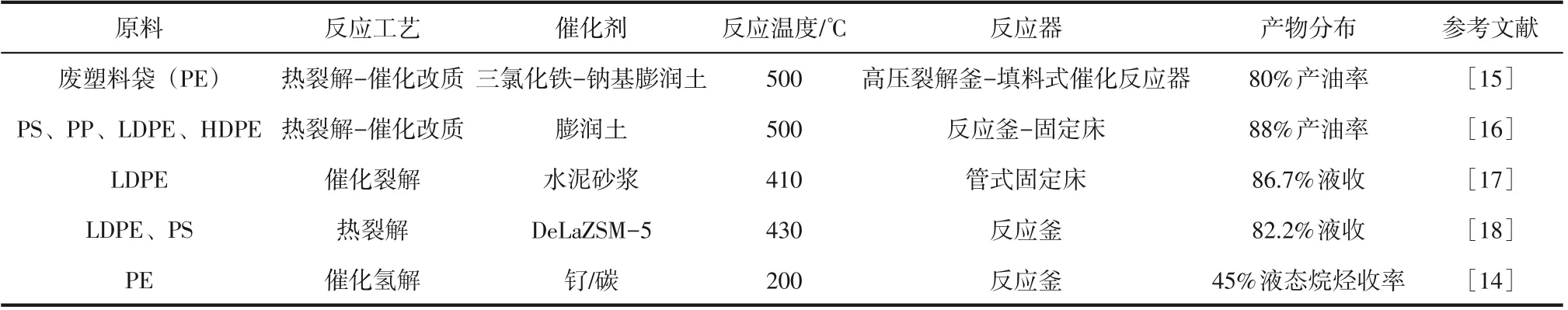

废塑料裂解催化剂的相关研究结果总结如表3所示。

表3 废塑料裂解催化剂及裂解性能

2.2 废塑料裂解反应器

废塑料裂解反应器分为热重分析仪、反应釜、流化床反应器、管式反应器和回转窑反应器。

热重分析仪是一种利用热重法检测物质温度-质量变化关系的仪器,通过记录样品随时间和温度的质量变化描述样品热性能。利用阿伦尼乌斯公式可以描述样品裂解的动力学。在废塑料裂解实验室研究中,热重分析仪被普遍采用。

与热重分析仪相比,间歇和半间歇裂解釜能处理更大量的样品,操作较方便,更接近实际裂解过程,也常被用来作实验室裂解研究。然而反应釜裂解设备存在间歇式生产、釜底结焦、管道堵塞的问题。López 等分别采用热重分析仪和3.5L 的半间歇反应釜研究废塑料(40%PE、35%PP、18%PS、4%PET、3%PVC)裂解的时间、温度对产物液收的影响。在氮气氛围下,废塑料一次进料,裂解气连续出料,通过三级冷凝得到裂解液,利用电炉控制反应釜温度。经验证,产品收率对裂解温度更加敏感,最佳裂解温度为500℃,反应时间为15~30min。为实现反应釜裂解设备连续化,研究者采用了两种解决手段:一种方法是将废塑料熔化以实现输送,另一种方法是使用挤出机、喂料机、螺旋加料器、机械活塞、提升机等连续进料装置。中国石油抚顺石化分公司裂解废塑料生产汽柴油,采用螺旋加料器加料至裂解釜,裂解釜顶部气体进入催化蒸馏塔,催化蒸馏塔顶气体进入汽油蒸馏塔,裂解温度380~410℃,加热时间为2h,出油率92.8%。

管式固定床反应器具有结构简单、调节方便、便于设计和加工等特点,适合不同规模的废塑料裂解实验室研究和工业化生产。史小慧采用单温区管式反应器对汽车内饰、造纸厂废塑料和生活垃圾中的废塑料开展催化裂解研究,采用ZSM-5为催化剂,造纸厂废塑料裂解得油率达到72.9%。青岛科技大学李志华等设计螺旋式废塑料电磁裂解管式反应器,利用双螺旋啮合的剪切作用,克服废塑料受热熔融状态的黏性,解决塑料推进的阻塞问题。螺旋式反应器更加适合连续化生产,使废塑料均匀受热、避免结焦、快速裂解,实现废塑料的连续进料、连续裂解、连续出料。

相较于反应釜,流化床由携带热量的固态载热体对原料进行均匀加热实现连续裂解,具有良好的传热、传质性能,且反应停留时间短,能够实现连续化生产,适合于工业放大。中南大学陈晓青等应用新型的流化床催化裂解废塑料,解决连续生产的问题。采用双螺杆加料机将废塑料加入流化床反应器,催化剂连续卸出流化床,进入再生器再生后重新进入反应器。裂解产物经催化改质、精馏、冷却得到汽油、柴油和重油,剩余气体压缩入再生器燃烧。胡玉莹等设计了处理量20t/d 的流化床聚乙烯裂解炉,废塑料经预处理粉碎为颗粒状,经加料机进入裂解炉,裂解炉底部鼓入氮气作为气体介质,裂解产物气体由旋风分离器排出后经分馏塔获得油类产物,不凝气送回裂解炉,废渣经排渣口排出。流化床裂解炉解决了间歇式生产带来的低效、高能耗问题,保证了高效裂化、充分汽化的连续生产。德国汉堡大学以PE、PP 和PS(<4%)为原料,分别采用裂解气、氮气和预热蒸汽为流化介质,以0.3~0.5mm的砂砾为载热体,开展了1~3kg/h和20~50kg/h 规模试验。研究证实,相比裂解气和氮气,用蒸汽作流化介质更有利于富产乙烯、丙烯和丁烯。

回转窑具有结构简单、操控容易、物料适应性好等优点,按照进料方式,可分为批量给料和连续给料。大连理工大学姬国钊等研究了回转窑间歇热解废塑料过程中热载体的运动和传热,以石英砂为热载体,废塑料和石英砂一次进料。浙江大学沈祥智等以聚乙烯为试验物料,采用螺旋给料器实现回转窑的连续进料,进行热解产气特性、物料平衡和能量平衡研究,为实现连续给料的废塑料裂解工业化应用奠定了基础。恒誉环保公司采用特殊结构的进料系统将废塑料(PP、PE、PS 等)和催化剂连续送入回转窑,日处理量30t,实现了连续化生产。

2.3 废塑料与其他固废共同裂解

废塑料与生物质、煤、焦油、废机油等其他固废的共同裂解受到研究者的关注。裂解反应过程中,两种原料有协同作用。这是由于塑料作为碳氢化合物,在共裂解时能够提供氢源,在反应中起到储存和提供活性自由基的作用。

山东理工大学张东红等研究证实,生物质低含碳量、低含氢量的特点与塑料高挥发性、高含氢量的特点能够互补。张东红等另外的研究报道了HZSM-5催化玉米秸秆/HDPE热解的主要产物是芳烃,随催化剂活性的降低,芳烃含量降低,指出玉米秸秆中固有的碱/碱土金属会降低HZSM-5 的芳构化催化活性,而对玉米秸秆进行酸洗预处理,能够促进单环芳烃的形成。Bai 等的研究也得到相似的结论,酸洗预处理玉米秸秆能够减少焦炭产生、提高裂解油收率和质量。天津大学Zhou 等指出,松木屑和塑料混合物裂解具有协同效应,松木屑裂解产生的自由基参与到塑料分解的反应中。松木屑、HDPE、LDPE 的裂解可用单个一级反应描述,松木屑和PP 的裂解过程可用两个或三个连续的一级反应描述。

在煤热解过程中加入一定量的塑料,可提高焦炭质量和焦油收率。提高裂解温度能够促进煤与塑料的协同作用,有助于轻质油和热解气的收率提高。共热解过程中,随着温度的升高,煤和塑料都经历了热解和缩聚过程,塑料充当供氢剂,促进自由基的形成,抑制交联反应,从而提高煤的转化率。

周华兰等将混合废塑料与焦化蜡油共催化裂解,利用焦化蜡油作为裂解炉中的导热介质,解决了塑料黏稠、传热效率低、液体收率低和易结焦的问题,燃料油收率达到96.67%,气体收率和釜残率分别为0.27%和1.53%。

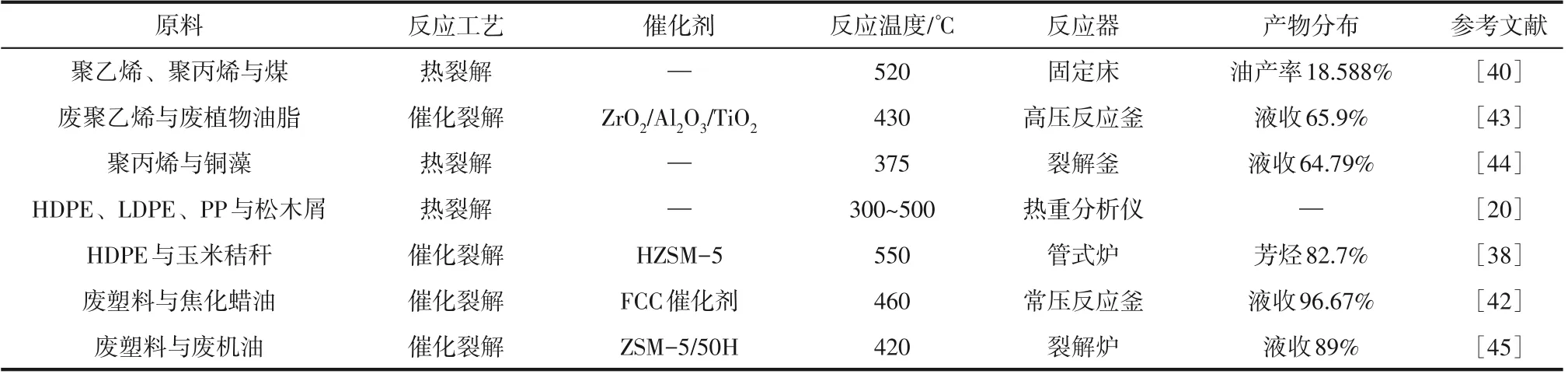

废塑料共裂解的相关研究结果总结如表4所示。

表4 废塑料共裂解工艺及裂解性能

3 塑料回收企业和石油石化企业废塑料裂解法回收的产业进展

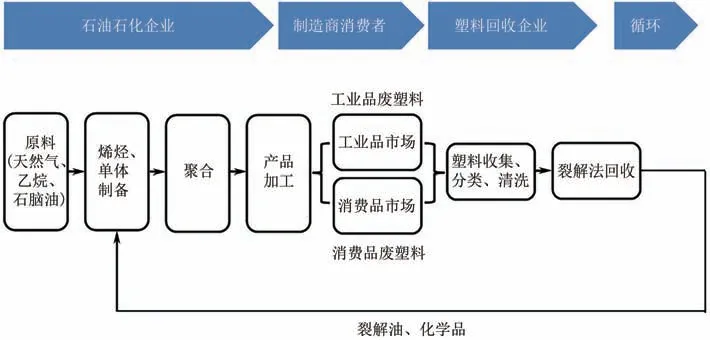

废塑料通过裂解法回收可形成从塑料到塑料的循环(如图2 所示)。石油石化企业以石脑油、天然气等石化产品为原料制备烯烃和单体,烯烃和单体由化工企业制成聚合物,聚合物通过产品加工进入工业品市场和消费品市场。消费者产生废塑料垃圾,废塑料经过环卫企业收集、固废运营商处理后,进入塑料回收企业。塑料回收企业通过裂解法回收产出裂解油或化学品。裂解油经石油石化企业进一步裂解产出乙烯和丙烯,进而生产聚合物。聚合物经产品加工重新回到消费者市场,完成塑料的循环。废塑料裂解法回收使再生塑料具有和原生塑料同样的品质,能够在食品和医药等高价值领域进行利用。

图2 塑料到塑料的循环

3.1 塑料回收企业

如图2所示,塑料回收企业参与废塑料回收产业链的第一个环节。作为废塑料回收行业的整体发展趋势,塑料回收企业广泛采用裂解法回收路线对塑料进行回收处理,生产油品或化学品。代表性的废塑料回收企业有Plastic Energy、Quantafuel、Agilyx、Brightmark、Fuenix Ecogy、科茂环境、恒誉环保、福海蓝天等。

废塑料裂解制油的回收路线技术成熟,在不少国内外塑料回收企业得到产业化应用。英国先进回收公司Plastic Energy开发热厌氧循环工艺,采用两级裂解生产石脑油、柴油和煤油。目前可处理的废塑料种类有LDPE、HDPE、PP 和PS,1t 废塑料可以产出860L石脑油和柴油。荷兰Fuenix Ecogy公司研发塑料分解技术,将废塑料转化为热解油。到2025 年,将与陶氏联合开发10 万吨再生塑料。美国废物管理公司Brightmark 采用塑料-燃料工艺生产燃料和蜡。2021年在印度建立10t/a废塑料回收利用工厂,年产1800 万加仑(1 加仑=3.785L)柴油和石脑油混合物以及500万加仑蜡。美国可再生能源公司Alterra Energy 开发热化学液化技术,将塑料废物液化成类似原油的材料。在俄亥俄州建设有废塑料处理量60t/d 的工厂,生产塑料和化学品原料,供给芬兰再生能源企业Neste。挪威Quantafuel 公司专门从事混合塑料废料热解和裂解油提纯。为了对抗塑料污染,开发新型转化工艺,将混杂的塑料垃圾变成可循环使用的高端化学品和优质燃料,转化工艺包括两个降解工序以产生烷烃和一个精馏工序以分离不同的烃组分。济南恒誉环保公司废塑料热解生产线通过将废塑料制品中的高分子聚合物彻底分解为小分子或单体,产出燃料油、固体燃料和不凝可燃气,采用复合催化剂和复合脱氯剂脱除PVC 裂解产生的氯化氢等酸性气体,已形成工业连续化1×10t/a 废塑料裂解生产线。福海蓝天从2010 年开始,研发废塑料柔性油化技术。废塑料经过多级液化处理,转变为可泵送的液体塑料,输送到催化裂解系统,产出高品质燃料油。

近年来,在油品市场需求低迷、化工品市场需求旺盛的背景下,废塑料裂解制化学品技术得到快速发展,并呈现逐渐替代废塑料裂解制油的趋势。以色列清洁技术公司Clariter 公司提出三步化学处理技术,通过裂解、精制、分离,将废塑料转化为脂肪族溶剂、加工油(白油)和固体石蜡。该工艺在波兰格利维采和南非建设了示范工厂。美国化学回收公司Agilyx开发出第一套聚苯乙烯全面回收工艺,日处理聚苯乙烯10t,2020 年与埃克森美孚成立合资公司Cyclyx International,将废塑料回收制成聚合物、化学品和低碳燃料的化工产品。浙江科茂环境科技采用低温低压绝氧催化裂解,生产乙烯、丙烯、BTX、轻汽柴油,出油率大于50%。浅度回收产出非标轻汽柴油,每吨产值3300CNY。深度回收产出丙烯等食品级塑料单体,每吨产值7000CNY。

3.2 石油石化企业

石油石化企业是废塑料裂解法回收产业链的主要参与者,在该领域欧美石油石化企业走在前列,已形成工业化生产线。

一部分石油石化企业与塑料回收企业形成上下游产业链,塑料回收企业裂解废塑料生产裂解油,石油石化企业从塑料回收企业购入裂解油进行后处理生产油品和化学品。雪佛龙菲利普斯和英国Plastic Energy 公司合作,采用裂解-蒸汽裂解路线实现了聚乙烯的循环利用。同时,Neste 也为雪佛龙菲利普斯供应裂解油生产乙烯。Shell与Neste 签订6万吨废塑料裂解油的购买协议,采用亚特兰大Nexus 燃料公司的裂解油液体原料生产高端化学品。SK 公司与Brightmark 共建裂解装置。Lummus与New Hope 将废塑料转化为裂解油。Total(道达尔)与Plastic Energy采用热厌氧燃烧技术将废塑料转化为裂解油,裂解油通过蒸汽裂解最终生产塑料,预计2030年以前实现30%废塑料回收的目标。

另一部分石油石化企业建设了废塑料裂解到裂解油后加工的全流程。Honeywell将LDPE、HDPE、PP、PS等废塑料采用裂解-炼油加工或蒸汽裂解路线生产化学品和油品。Unipetrol(捷克石化)采用热解-脱卤-加氢-分馏工艺,同时处理废橡胶和废塑料,生产石脑油和其他馏分油。KBR(美国凯洛格·布朗·路特)采用两种路线实现废塑料到塑料的循环。第一条路线通过热裂解直接生产烯烃,烯烃聚合生产塑料,已在英国第二大超市Sainsbury’s(塞恩斯伯里百货)实现应用;第二条路线采用煤炭改质(VCC)悬浮床加氢裂化、蒸汽裂解生产烯烃,烯烃聚合生产塑料。意大利埃尼公司采用Eni Slurry Technology(EST)悬浮床加氢裂化工艺将废塑料和10%渣油混炼加工,生产65%~85%的加氢油品和40%的目标产品石脑油。

4 废塑料裂解法回收的意义

废塑料可作为化石能源的绿色替代品,减少化石能源的消耗。废塑料裂解制油的出油率为30%~80%,裂解油经炼油加工能够生产和原生塑料同等品质的再生塑料。

废塑料裂解法回收能够减少对环境和资源的影响,助力碳减排。Somoza-Tornos 等通过生命周期评价证实,生产同等质量的乙烯,废塑料裂解路线相比石脑油路线对人类健康、生态环境和稀缺资源的影响分别降低87%、89%和164%。Perugini等对比了不同塑料生产路线的二氧化碳排放。结果表明,化石路线生产1t 塑料,并通过土地掩埋进行废塑料处理,产生5.3t二氧化碳排放;化石路线生产1t 塑料,并通过燃烧进行废塑料处理,产生7.3t 二氧化碳排放;机械回收废塑料生产1t 塑料,产生1.4t二氧化碳排放;裂解法回收废塑料生产1t塑料,产生1.7t碳排放。因此,相比化石路线生产塑料,采用废塑料裂解法生产1t 塑料循环可减少3.6~5.6t碳排放。该结果也在Honeywell的研究中得到证明。我国每年新增废塑料约6000 万吨,垃圾填埋场陈腐垃圾中的废塑料总量在10亿吨以上。按照我国每年新增塑料垃圾的60%用化学循环处理计算,每年可减少1.29 亿吨以上碳排放。按照陈腐塑料垃圾100%用化学循环处理计算,共计可减少36 亿吨以上碳排放。因此,在碳中和的严峻形势下,废塑料裂解法回收是切实可行的减碳路径。

废塑料裂解制油和化学品具有一定的经济性。KBR报告指出废塑料裂解法回收生产油品相对于化石能源在价格上有一定的竞争力。当原油价格为50USD/桶(350USD/t)时,欧盟、美国和印度尼西亚废塑料炼油的成本分别为369USD/t、318USD/t和323USD/t,美国和发展中国家废塑料回收制油的成本明显低于原油价格。Somoza-Tornos 等利用Aspen Plus v10 和Aspen Energy Analyzer v10 模拟软件,计算了废聚乙烯裂解制乙烯的总费用为0.386EUR/kg乙烯,远低于Spallina等报道的传统石脑油路线制乙烯的总费用0.835EUR/kg乙烯,证明了废聚乙烯裂解制乙烯的经济性。

5 结语

废塑料回收利用具有节约能源、碳减排和经济性三重意义。然而,由于相关政策法规不够健全,回收技术不够成熟,以及全社会垃圾分类意识的培养仍需时间,我国的废塑料分类回收产业链尚不完善,主要通过物理法回收品类单一的废塑料,大量的废塑料被填埋和焚烧处理或遗弃于自然环境中,回收利用率处于较低水平,同时造成了严重的环境污染和资源浪费。

针对物理回收无法处理的废塑料,采用废塑料裂解法将其转化为清洁油品或化工原料是废塑料回收利用的可行方向之一,在欧美国家正处于快速发展时期,并形成了规模化应用。而国内废塑料裂解技术发展则相对滞后,仅有少数民营企业进行了废塑料裂解回收的吨级放大或中试研究。面对严峻的环保压力和碳中和的紧迫任务,国内炼化企业应采取有效措施加以应对,从以下几个方面开展相关研究。

(1)充分考虑废塑料种类和组成,从全生命周期角度出发对废塑料进行裂解法回收处理。

(2)裂解回收方法的实施和建设应充分结合油品和化学品市场供求情况、上游废塑料加工和下游炼油化工产业链,依据“碳峰值”和“碳中和”,分短期、中期、长期实现特色以产油品为主路线和以产化学品为主路线。

(3)结合废塑料回收企业现有技术和国内炼厂装置情况,规划符合国内实际情况的废塑料裂解法回收路线,谋求炼化企业和地区塑料回收企业的合作共赢发展。