垃圾焚烧发电耦合电转气制备合成天然气工艺集成与优化

2022-04-12张玉黎叶茂肖睿葛立超

张玉黎,叶茂,肖睿,葛立超

(1 河海大学能源与电气学院,江苏 南京 211100;2 中国科学院大连化学物理研究所,辽宁 大连 116023;3 东南大学能源与环境学院,江苏 南京 210096)

随着经济快速发展和城市迅速扩张,我国城市生活垃圾量持续增长,年产量已超过2亿吨,由此带来的环境污染问题越来越严重。对垃圾进行资源化处理,不仅能解决环境污染问题,还可为社会提供能源保障。垃圾焚烧发电技术是目前应用最广泛的垃圾处理方法,可同时实现垃圾资源化、无害化和减量化处理。但垃圾焚烧发电技术存在两个问题。其一,垃圾焚烧伴随着温室气体排放。Christensen 等统计发现,垃圾发电厂排烟中的CO约有39%来源于化石能源(垃圾中的塑料、化纤布料等为化石能源制品),剩余来源于可视为零排放的生物碳源,因此CO排放量较为可观。其二,电厂能效偏低。垃圾焚烧生成的烟气中含有大量腐蚀性物质,这些物质会使锅炉受热面、烟道等发生高温腐蚀。为了防止高温腐蚀,大部分电厂选用中温中压锅炉,导致净发电效率只有20%左右。为早日实现“双碳”目标,在垃圾利用过程中,需探寻降低CO排放和提高能源转化效率的方法。

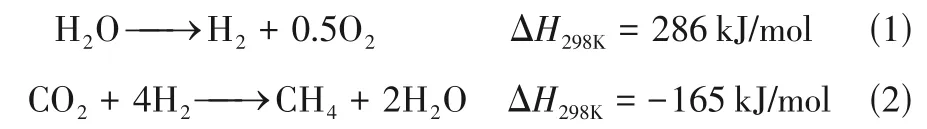

我国可再生能源发电装机比例已超40%,装机总量位居世界第一。由于可再生能源的波动性和间歇性,弃电现象较为严重。电转气技术是一种具有良好应用前景的储能方法,可将冗余电能转化成合成天然气(SNG)储存起来,避免了资源浪费。电转气过程利用可再生能源弃电电解水获得H,接着将H和碳源(CO/CO)通过甲烷化反应制备成易于储存的合成天然气,见式(1)、式(2)。

火力发电厂CO排放量巨大,若从火力发电厂排烟中捕集CO作为电转气过程的碳源,可同时实现大规模CO减排和储能。由式(1)可知,水电解反应副产O,若用O替代空气作为助燃剂进入火电厂锅炉,可实现富氧燃烧。富氧燃烧产物主要为CO和HO,还有少量O和微量杂质。当其作为电转气过程的碳源时,可省去高能耗的CO捕集过程。以100MW燃煤机组为例,若要实现氧气完全替代空气,水电解装置需要消耗700MW 左右冗余电能。考虑到可再生能源发电的间歇性,长时间提供700MW 容量电能偏离实际。垃圾焚烧电厂与燃煤电厂相比,单台机组容量非常小,在可再生能源高占比场景下,有望实现垃圾富氧焚烧和电转气过程相集成。Rispoli等研究了垃圾富氧焚烧发电耦合电转气制备合成天然气过程,由于垃圾焚烧发电效率低、甲烷化反应热利用率低、水电解装置效率低的影响,此工艺过程能源转化效率偏低。本文试图从优化垃圾焚烧发电和高效利用甲烷化反应热两方面入手,以提高上述耦合工艺能效。

甲烷化反应是一个强放热反应,对反应热进行高效利用可有效提升电转气技术竞争力。针对垃圾焚烧发电效率低的问题,研究者们提出在垃圾焚烧锅炉外加置过热器或再热器来提高蒸汽参数和优化蒸汽循环发电过程。受此启发,本文提出采用甲烷化反应热作为外部热源来优化垃圾焚烧发电过程。为了实现这个优化过程,还设计了一套由一级绝热固定床反应器和一级低温流化床反应器串联组成的甲烷化工艺。绝热固定床反应器出口气体气温高,便于从中回收高品位反应热来优化蒸汽循环过程。流化床反应器低温操作有利于甲烷化反应进行,进而保证合成天然气品质。

本文借助Aspen Plus对垃圾富氧焚烧耦合电转气制备合成天然气工艺进行了全流程模拟,基于能量平衡分析,对工艺进行了集成和优化,验证了借助甲烷化反应热优化垃圾焚烧发电过程的可行性,并探索了焚烧炉烟气再循环方式对整体工艺能效的影响。

1 工艺流程

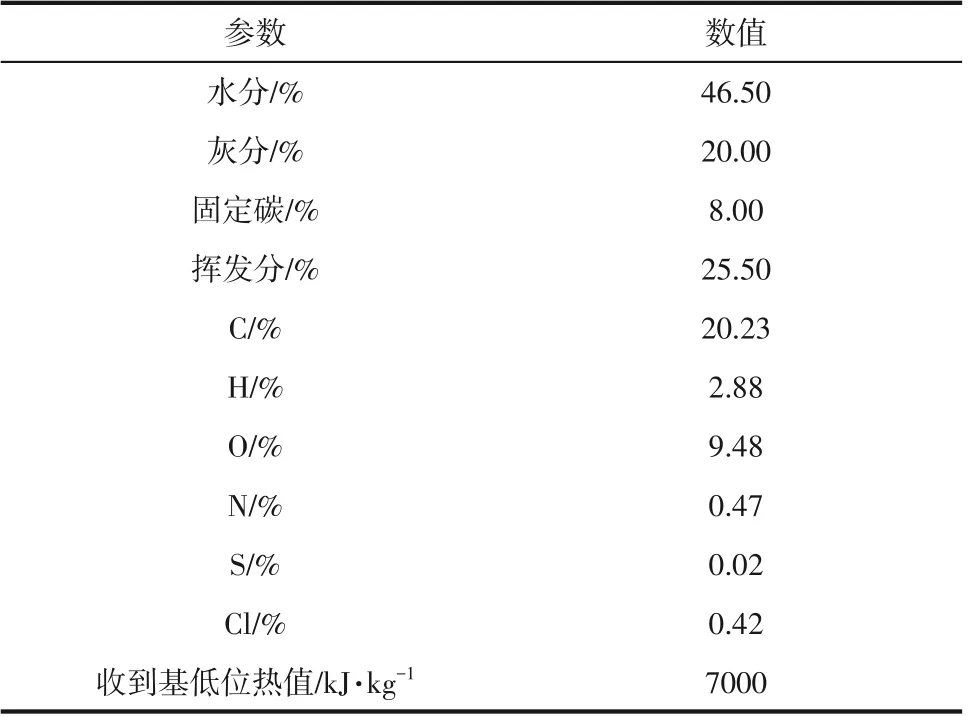

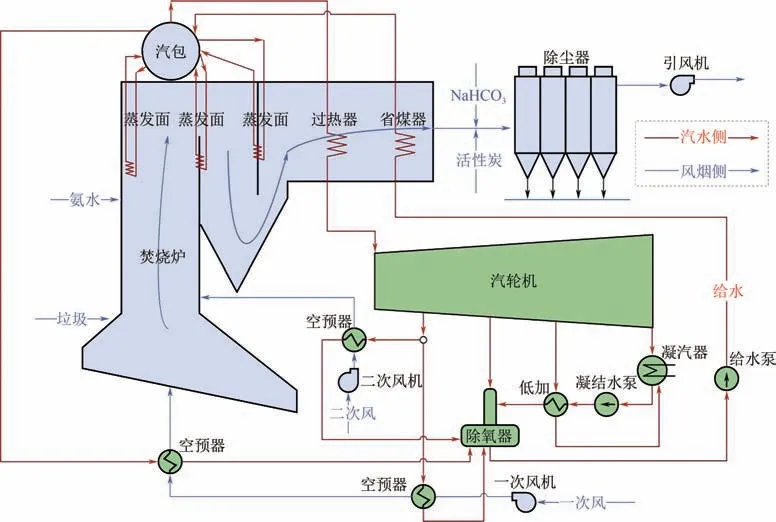

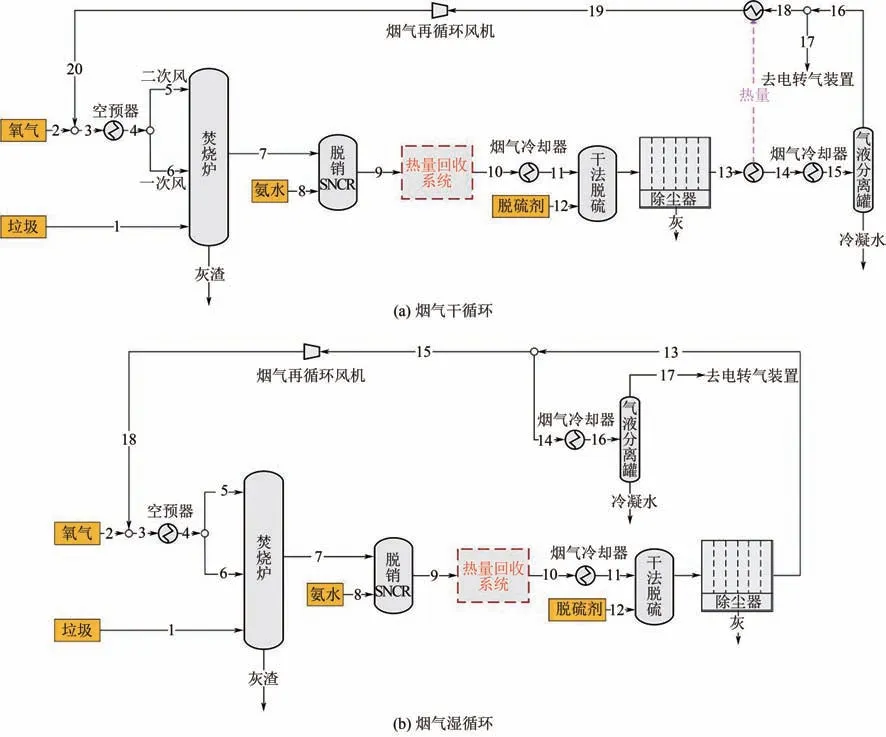

图1为垃圾富氧焚烧发电与电转气耦合制备合成天然气工艺示意图,其中包括水电解、垃圾焚烧发电、烟气脱氧和甲烷化四个单元。水电解装置将水电解为氢气和氧气;氧气进入垃圾焚烧炉与垃圾混合燃烧生成高温烟气,高温烟气余热被回收产出过热蒸汽,过热蒸汽进入汽轮机做功带动发电机发电;焚烧炉排烟和氢气一起进入脱氧装置,氢气与烟气中的氧气反应生成水;脱氧后的烟气和另一股氢气一起进入甲烷化装置发生甲烷化反应;甲烷化反应热和脱氧反应热被引入垃圾焚烧发电单元,利用这两股热量来优化垃圾焚烧发电过程为本文的研究重点。本文选用图2典型垃圾焚烧发电厂作为参考电厂,并在参考电厂工艺流程基础上进行上述工艺模拟和优化。

图1 垃圾焚烧发电耦合电转气技术制备合成天然气工艺示意图

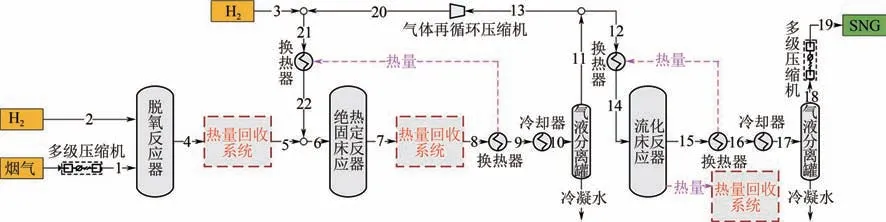

1.1 典型垃圾焚烧发电厂

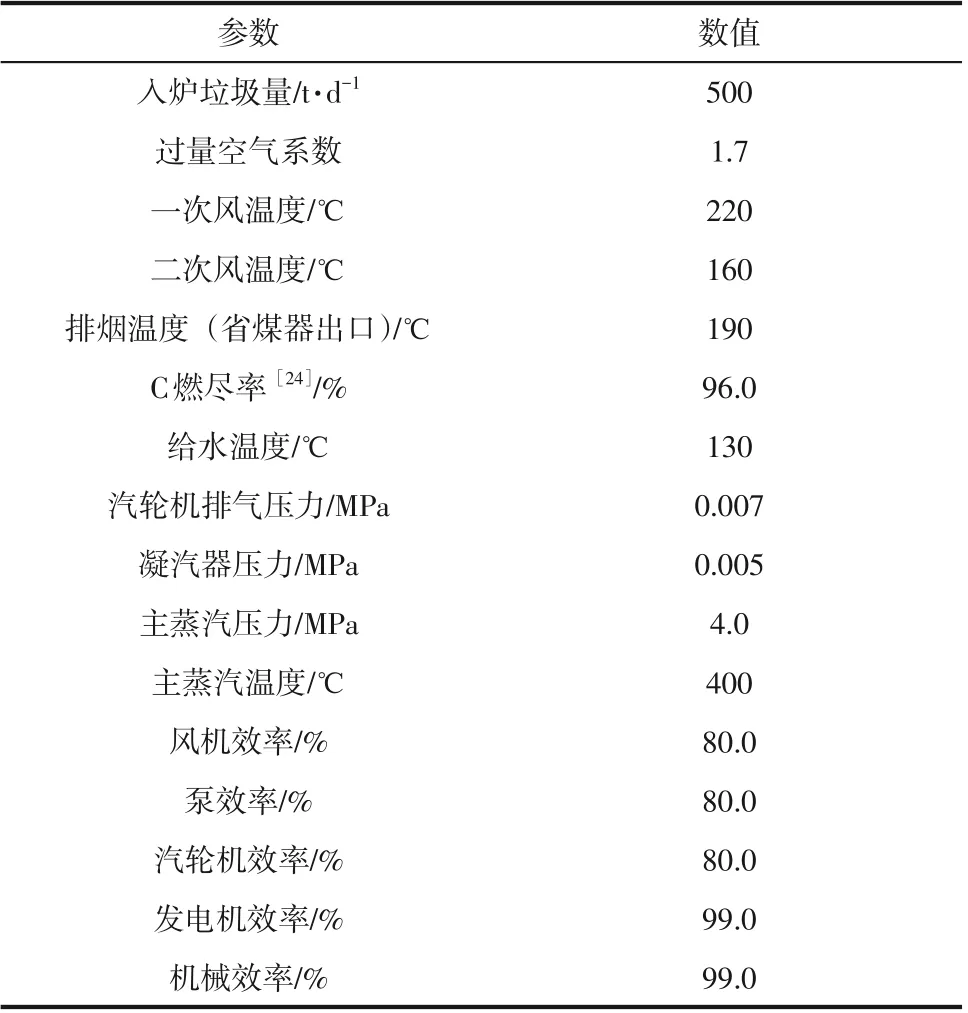

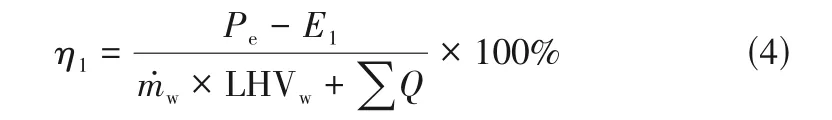

图3 为对应图2 中垃圾焚烧发电过程所建立的工艺过程模拟流程图,具体工艺参数和垃圾成分分析分别见表1 和表2。由于垃圾水含量高,需对一次风和二次风进行预热,预热后的空气有助于垃圾干燥和提高炉膛温度,进而保证垃圾高效燃烧。因为垃圾焚烧生成的烟气中含有大量腐蚀性物质(如HCl和SO),烟气温度过高或过低时皆易造成换热面腐蚀。为了避免低温腐蚀,垃圾焚烧发电厂排烟温度较高(180~220℃)。若采用传统烟气空气预热器,将导致其他受热面附近烟气温度升高,高温腐蚀随之发生。因此,垃圾焚烧发电厂一般采用外置式蒸汽空气预热器。如图3 所示,蒸汽流(A5和A8)从汽包和汽轮机中抽出,进入空气预热器(1~3) 预热一次风(3) 和二次风(7),将一次风和二次风分别加热到220℃和160℃后,凝结成疏水(A17~A19)汇入除氧器。垃圾与空气混合燃烧生成的高温烟气(A6)经脱销后,依次吹扫过蒸发面(4换热器)、过热器(5换热器)和省煤器(6换热器),逐步将锅炉给水(A1)加热成过热蒸汽(A6);省煤器(6)出口低温烟气经烟气冷却器(7)冷却到合适温度后进入脱硫、除尘单元;净化后的烟气(15)经引风机升压排空。过热蒸汽(A6)经调节阀进入汽轮机膨胀做功,推动汽轮机转子旋转,进而带动发电机发电。做完功的乏汽(A11)在凝汽器内被冷却水充分冷却为凝结水(A12),凝结水经凝结水泵送入低压加热器,被汽轮机抽汽(A10)加热至50℃,再经除氧器除氧后重新作为锅炉给水,形成一个汽水循环过程。锅炉汽水侧和风烟侧压降分别为1MPa和0.006MPa。

表1 典型垃圾焚烧发电厂运行参数

表2 入炉垃圾成分分析(收到基,质量分数)[25]

图2 典型垃圾焚烧发电厂示意图(参考电厂)

1.2 垃圾富氧焚烧过程

垃圾焚烧发电与电转气工艺相耦合时,水电解装置副产的氧气将替代空气进入垃圾焚烧炉。图4为在图3参照电厂基础上改造后的垃圾富氧焚烧工艺过程模拟流程图。垃圾富氧焚烧过程入炉垃圾量、碳燃尽率、炉膛出口烟温、排烟温度以及各种辅机参数同参考电厂。

图3 典型垃圾焚烧发电厂工艺过程模拟流程图

为防止炉温过高,富氧燃烧需采用烟气再循环工艺,排烟中部分烟气和氧气混合后作为一次风和二次风送入焚烧炉中。如图4(a)所示,除尘器出口烟气(13)首先进入换热器和烟气冷却器被冷却到40℃,其后烟气进入气液分离器,气液分离后干烟气(16)中一部分(17)送入电转气装置,另一部分(18)被加热到100℃后由再循环风机送回焚烧炉中,此种烟气再循环方式被称为烟气干循环工艺。如图4(b)所示,除尘器出口烟气(15)一部分直接由再循环风机送回焚烧炉中,该过程称为烟气湿循环工艺,剩余烟气(14)被冷却到40℃,移除冷凝液后送入电转气装置(17)。为保证垃圾充分燃烧和抑制腐蚀,垃圾焚烧发电技术规定焚烧炉出口烟气(图4 中物流9)中氧气摩尔分数不能低于6%(湿基),本文设定值为6.1%。过程模拟时,通过调节氧气进气量和烟气再循环量,将炉膛火焰温度调节到与参考电厂一致,并保证炉膛出口烟气中氧气摩尔分数为6.1%。此外,一次风和二次风温设定为220℃。

图4 垃圾富氧焚烧工艺过程模拟流程图

1.3 电转气过程和热量集成方法

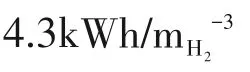

图5 电转气过程工艺过程模拟流程图

为兼顾甲烷化反应热品味和合成天然气质量,本研究设计了一套由一级绝热固定床反应器和一级低温流化床反应器串联组成的甲烷化工艺,如图5所示。第一级反应器为绝热固定床反应器,操作压力为2.0MPa。甲烷化反应的强放热特性将导致绝热固定床反应器内床层有较大温升,因此反应器出口气温高。出口气温越高,越有利于热量高效回收,但为避免温度过高导致催化剂烧结失活,需采用部分气体再循环来调控绝热固定床反应器出口温度。固定床反应器出口高温气体(7)被热量回收系统充分回收热量后,进入冷却器被冷却到35℃,移除冷凝水后部分(13)经再循环压缩机升压后与氢气(3)混合进入固定床反应器,通过调节循环气量将固定床反应器出口(7)气温调整到640℃。气流(12)进入第二级反应器,第二级反应器为低温流化床反应器,操作压力和温度分别为1.7MPa和330℃,低温操作有助于获得高品质合成天然气。设定流化床反应器内布置换热管束,换热管束作为补充蒸发受热面,副产与锅炉蒸发面同参数饱和蒸汽。目前商业化的甲烷化工艺皆采用多级串联固定床反应器(3~5级),本研究设计绝热固定床和流化床反应器相匹配的方式,可避免采用多级反应器,大幅简化了工艺流程。

本工艺通过热量回收系统(见图4 和图5 所示),对垃圾富氧焚烧产生的高温烟气和电转气过程副热进行热量集中回收利用,用以提升主蒸汽温度和压力。根据蒸汽循环发电特性可知,提高蒸汽参数可有效提高发电效率。因此,设定主蒸汽参数由400℃/4MPa提升至510℃/10MPa,同时增添再热器设计。

2 模拟方法

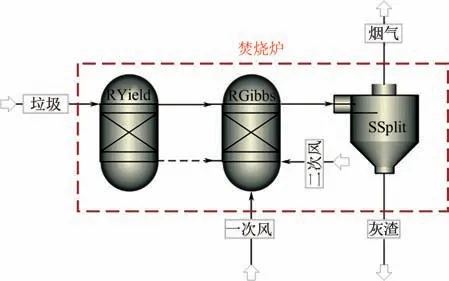

本文采用Aspen Plus 软件对图3~图5所示工艺流程进行了过程模拟。垃圾焚烧过程物性方法为RKS-BM,电转气过程物性方法为PR-BM,汽水系统物性方法为STEAM-TA。关键单元模拟方法如下。

图6 垃圾焚烧炉具体模拟方法

(2)烟气脱硝采用SNCR技术,以氨水作为还原剂,与NO 和NO发生反应生成N和HO。采用化学计量反应器(RStoic)模块模拟脱硝过程,脱硝效率设定为85%。

(3)烟气脱硫采用干法脱硫技术,以NaHCO作为脱硫剂吸收酸性气体,采用化学计量反应器(RStoic)模块模拟脱硫过程。由于甲烷化催化剂容易硫中毒,实际应用过程中需对烟气严格脱硫。当垃圾硫含量较高时,可能需要采用半干法、干法和湿法脱硫相结合的方式才能达到精脱硫目的。本文着重点是热量集成与优化,为了简化工艺,只采用干法脱硫,通过调整脱硫反应转化率,将排烟中硫含量调整到5mg/kg 以下。脱硫后除尘过程用SSplit模块实现。

(4)锅炉受热面和工艺中涉及的换热器皆采用HeatX 模块。汽轮机采用Compr 模块中的涡轮机模型,等熵效率为0.8,机械效率为0.99。各类风机采用Compr模块中的压缩机模型,等熵效率为0.8,机械效率为0.99。给水泵、凝结水泵和循环水泵采用Pump模块,泵效率为0.8,驱动效率为0.99。多级压缩机采用MCompr 模块,等熵效率为0.72,级间冷凝液移除后进入下一级。

(5)对电转气过程进行流程模拟时,脱氧反应器和甲烷化反应器皆采用吉布斯反应器(RGibbs)模块,脱氧反应器和第一级绝热固定床流化床反应器采用绝热模型,低温流化床甲烷化反应器采用等温模型。

3 工艺评价指标

工艺评价指标由如下参数组成。

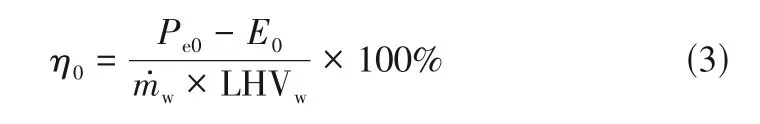

(1)典型垃圾焚烧发电厂(参考电厂)净发电效率见式(3)。

式中,为参考电厂总发电量;为参照电厂辅机总能耗;̇为入炉垃圾流量;LHV为垃圾低位热值。

(2)集成工艺中发电单元净发电效率见式(4)。

式中,为集成工艺总发电量;为集成工艺中发电过程涉及的辅机总能耗;∑为蒸汽在电转气过程中吸收的总热量。

(3)集成工艺整体效率见式(5)。

式中,为水电解装置电耗;为电转气化过程涉及的辅机总能耗;̇为合成天然气流量;LHV为合成天然气低位热值。

4 结果分析和讨论

4.1 典型垃圾焚烧发电厂

依据表1 和表2 中工艺参数,对图3 中500t/d典型垃圾焚烧发电厂工艺流程进行了模拟,结果详见表3。锅炉过热器出口蒸汽流量为48.4t/h,参数为400℃/40bar(1bar=10Pa)。过热蒸汽进入汽轮机膨胀做功,总发电量为10.27MW,扣除辅机(包括一次风机、二次风机、引风机、给水泵、凝结水泵和循环水泵)能耗1.34MW,净发电量为8.93MW,根据式(3)可计算出净发电效率为22.05%,可见能量转化效率偏低。中国北方某500t/d垃圾焚烧发电厂净发电效率为21.65%,该电厂中垃圾热值(收到基低位热值为7000kJ/kg)和主蒸汽参数皆与本文相同,由于垃圾成分组成、汽轮机排汽压力、汽轮机抽汽点位置等参数与本文有少许差别,净发电效率略低于本文模拟值。

除了主蒸汽参数低,排烟温度高和垃圾水含量高也是导致垃圾焚烧发电厂效率低的两个因素。为避免烟气中酸性气体造成换热面低温腐蚀,垃圾焚烧炉排烟温度一般不低于180℃(本文给定排烟温度为190℃),此外,我国城市生活垃圾中水含量较高(见表2),两者皆导致垃圾焚烧锅炉排烟损失增大,锅炉能效降低。

4.2 垃圾富氧焚烧过程

依据参考电厂模拟结果,对图4所示垃圾富氧焚烧过程进行了模拟。模拟过程中,通过调节氧气进料量和再循环烟气量,将富氧焚烧炉膛出口烟气温度和氧气摩尔分数分别调节至1050℃(与参考电厂相同,见表3)和6.1%。模拟结果表明,烟气再循环形式变化时,氧气进料量将随之改变,烟气干循环工艺和湿循环工艺对应氧气进料量分别为350.16t/d和384.24t/d。氧气进入焚烧炉与垃圾混合焚烧,焚烧过程消耗的氧气量是固定的,过剩氧气将随排烟离开焚烧炉。表4列出了送往电转气单元烟气(图4中物流17)的主要组成成分,由于烟气湿循环工艺中氧气进料量较高,进入电转气单元的氧气量同样较高。

表3 图3工艺流程模拟结果

4.3 电转气过程

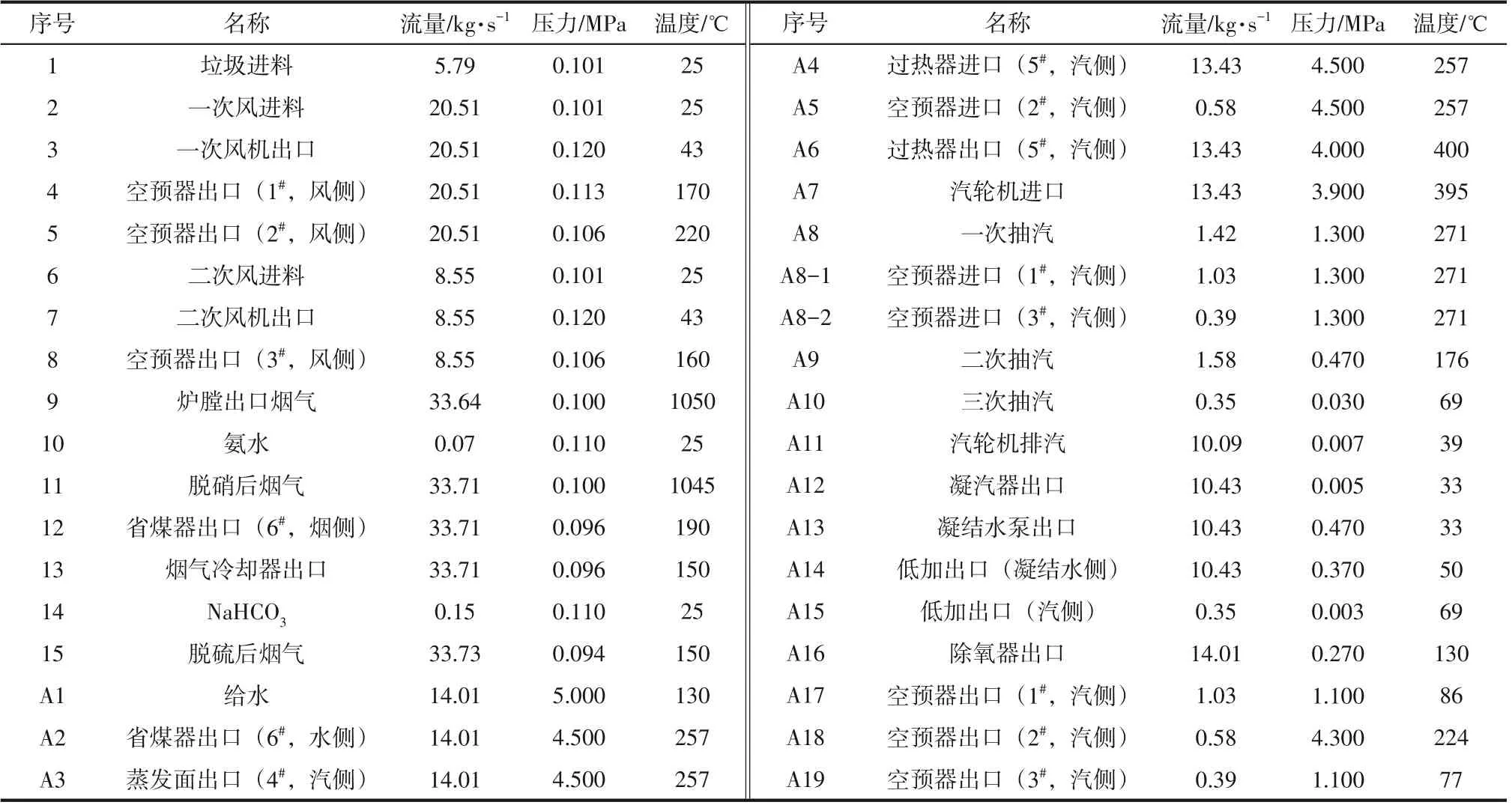

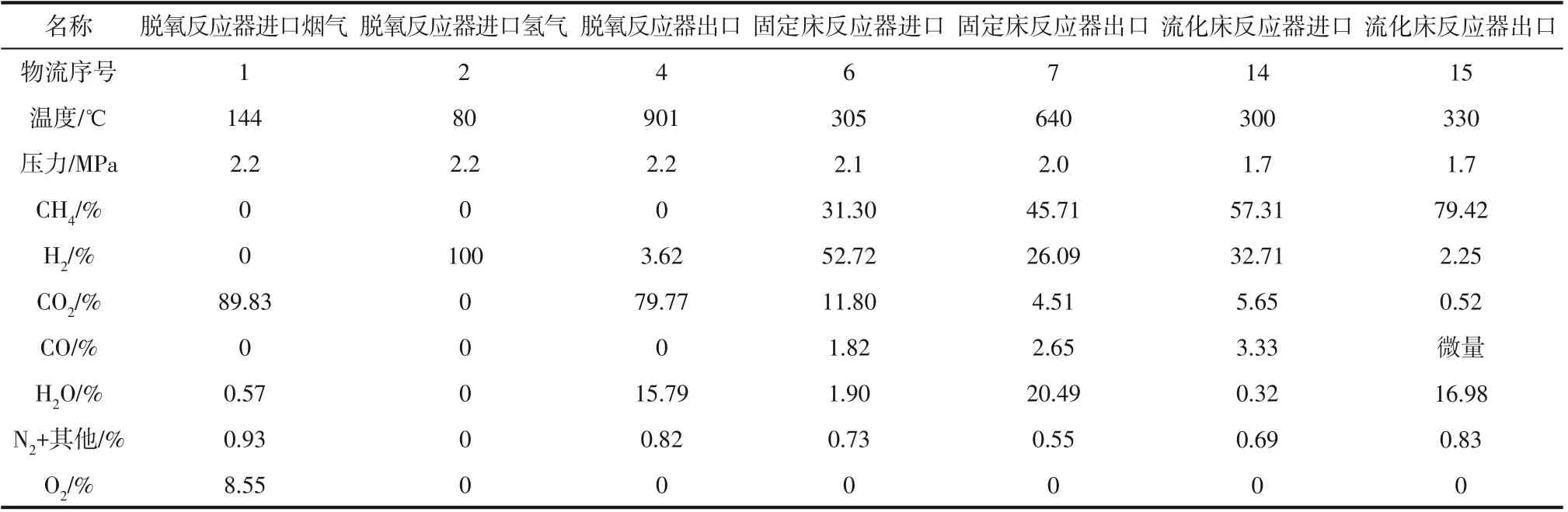

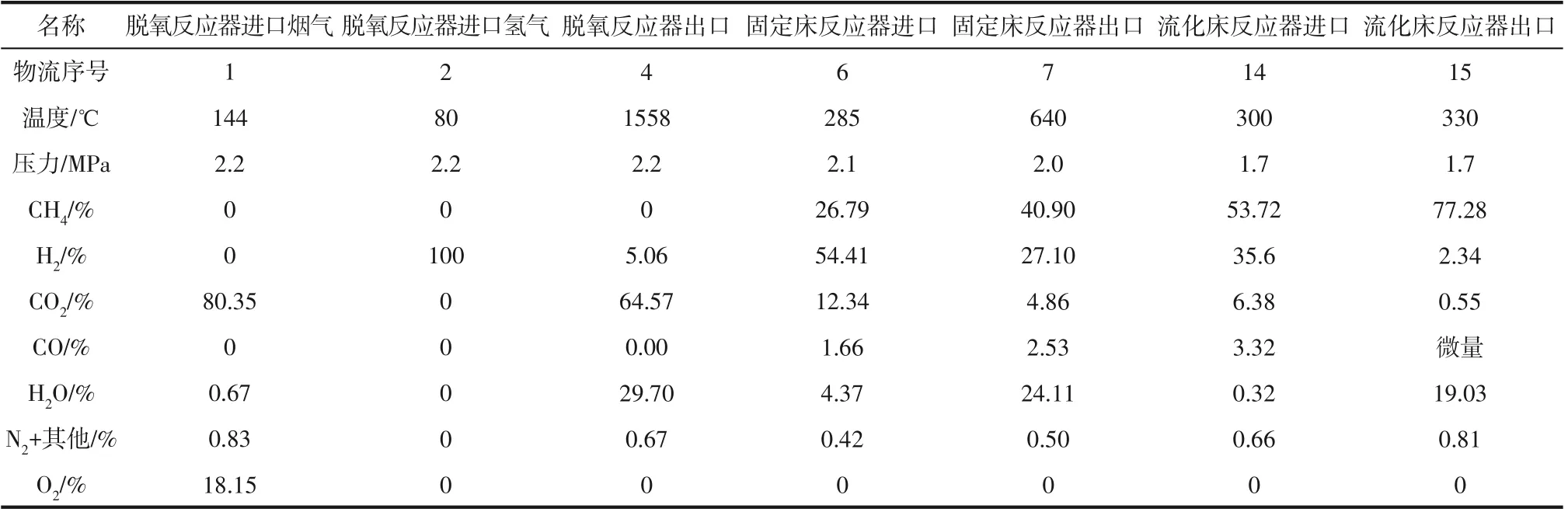

由表4 可知,送往电转气单元烟气(图4 中物流17)中氧气摩尔分数较高。因此,在加氢反应之前,脱氧步骤必不可少。将垃圾焚烧炉排烟作为电转气过程的输入,对电转气过程进行了过程模拟。表5和表6为电转气过程所涉及反应器进出口物流成分组成。固定床反应器出口气温高达640℃,受热力学平衡的限制,固定床反应器中只有部分反应气体转化成甲烷,其出口气体达不到管道气标准。本文采用低温流化床反应器(330℃)作为补充反应器,实现了将大部分H和CO转化成合成天然气。产品气(SNG)成分分析如表7 所示,以DB65/T 3664—2014 煤制天然气技术指标作为参照,可知产品气品质符合国家管道气标准。

表4 进入电转气单元烟气主要组成成分

表5 电转气过程物流组成(烟气干循环,对应图5,体积分数)

表6 电转气过程物流组成(烟气湿循环,对应图5,体积分数)

表7 SNG成分分析(体积分数)

由于绝热固定床反应器和流化床反应器之间设置了气体冷却和气液分离装置,固定床反应器出口气体中大部分蒸汽将被冷凝移除,这将导致再循环气体和流化床反应器进口气体中水含量较低、甲烷含量较高,催化剂积炭的风险增大。然而,脱氧反应器中氢气与烟气中的氧气发生燃烧反应生成蒸汽,当脱氧后的烟气与再循环气体以及氢气混合进入固定床反应器时,可保证反应器进口气体含有一定份额的蒸汽,进而降低催化剂积碳风险。采用烟气湿循环工艺时,进入脱氧反应器的氧气量较大,脱氧反应生成的水量相应增大,因此固定床反应器进口气体中水含量较高,有利于提高催化稳定性。流化床反应器易于实现催化剂在线再生,当催化剂积炭失活时,可通过增设再生反应器来保证工艺的稳定运行。综上所述,本文提出的双级反应器甲烷化工艺切实可行。

4.4 工艺集成和优化过程

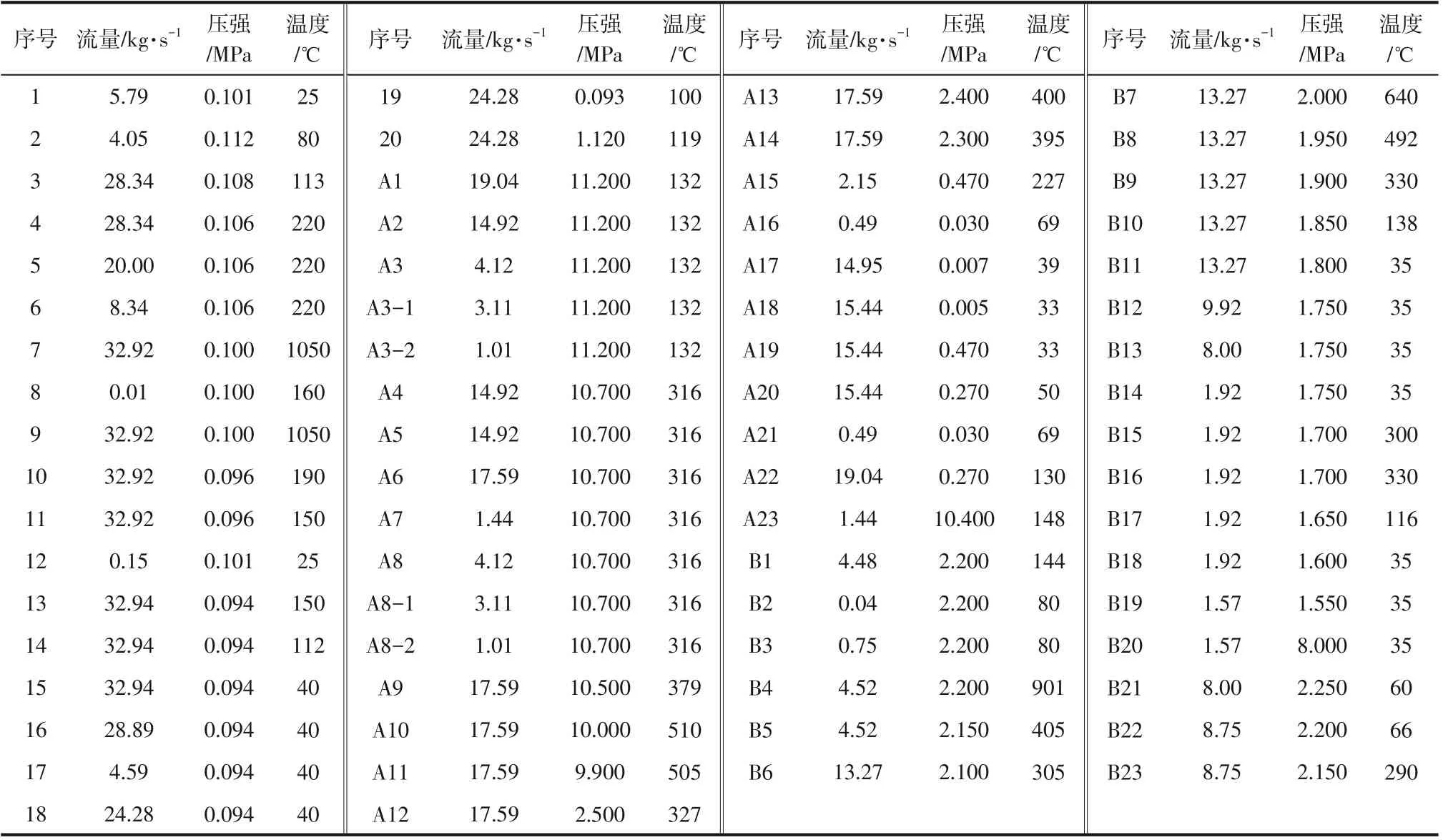

基于能量平衡分析,垃圾富氧焚烧发电耦合电转气制备合成天然气工艺集成优化具体方法如图7所示,工艺物流平衡详见表8。如图7 所示,给水A1 分成A2 和A3 两部分。A2 依次经过锅炉省煤器(6换热器)和蒸发受热面(4换热器),吸热成为饱和蒸汽A5。A3进入电转气单元,分成两股,一股进入10换热器吸热成为饱和蒸汽A8-1,一股进入流化床反应器内置换热管束吸热成为饱和蒸汽A8-1。汇集上述三股饱和蒸汽,从中抽取A7送入空气预热器(1换热器),并将剩余部分A6送入过热器(5换热器)。A6在过热器中吸热成为过热蒸汽A9。紧接着,A9 被送入2换热器,吸收绝热固定床反应器出口高温烟气中的热量,最终形成参数为510℃/10MPa 的过热蒸汽A10。过热蒸汽A10 进入汽轮机高压缸,膨胀做功后进入再热器。再热器(3换热器)借助脱氧反应器出口高温气体,将高压缸排汽温度提升至400℃,再热后的蒸汽进入汽轮机低压缸继续膨胀做功。原蒸汽循环过程和优化后循环过程见图8,优化后的循环过程中蒸汽平均吸热温度显著增高,同时,蒸汽再热后汽轮机排汽湿度降低,有助于降低湿汽损失。

图8 理想蒸汽循环过程(忽略抽汽过程)

表8 图7工艺流程物流平衡

图7 垃圾富氧焚烧耦合电转气过程工艺流程图(烟气干循环)

由图9中工艺能流平衡图可知,将电转气过程副产反应热用于优化垃圾焚烧发电后,发电单元净发电量从8.93MW分别提升至18.18MW(烟气干循环)和20.26MW(烟气湿循环)。由图9和式(4)可计算出净发电效率从22.05%分别提升至30.67%(烟气干循环)和31.72%(烟气湿循环),有效验证了利用甲烷化反应热优化垃圾焚烧发电过程的设想。

目前最先进的低温水电解装置系统电耗约4.3kWh/m,选其作为本文水电解装置工艺参数,根据工艺耗氢量可计算出水电解装置电耗。如图9所示,发电单元净发电量中一小部分被电转气过程中辅机消耗,另一部分被水电解装置消耗。水电解装置剩余电耗由可再生能源弃电提供,烟气干循环工艺和湿循环工艺分别消耗121.37MW 和127.90MW 可再生能源弃电。烟气湿循环工艺中进入电转气单元的氧流量较高,脱氧过程消耗的氢气量相应增大,因此烟气湿循环工艺中水电解装置电耗较高。两种工艺获得的产品气(SNG)能量皆为75.96MW,可计算出集成工艺效率分别为46.93%(烟气干循环)和45.11%(烟气湿循环)。因此,采用烟气干循环工艺时有助于提升能量转化效率。

图9 工艺能流图

根据工艺耗氢量,可计算出水电解装置副产氧气量分别为546.62t/d(烟气干循环)和580.72t/d(烟气湿循环)。上述两种工艺,垃圾富氧焚烧用氧量分别为350.16t/d和384.24t/d,因此氧气过剩量较大。这说明本工艺具有潜在的高灵活性和调节性:在大容量弃电时段,可将烟气中CO完全转化成合成天然气,过剩氧气可作为产品对外售卖以提高工艺经济性;在小容量弃电时段,水电解装置只提供垃圾富氧焚烧需氧量,此时可将烟气中部分CO转化成合成天然气。

5 结论

为了提高能源转化效率,本文借助Aspen Plus软件对垃圾富氧焚烧发电耦合电转气技术制备合成天然气过程进行了全流程模拟和工艺集成优化,得到以下结论。

(1)本文设计的双级甲烷化工艺不仅有助于甲烷化反应热的高效回收和利用,还能产出高品质合成天然气。

(2)利用甲烷化反应热优化垃圾焚烧发电过程后,发电量提升了一倍以上,发电效率从22.05%提升至30%以上。

(3)考察垃圾焚烧炉烟气再循环方式影响时发现,与烟气湿循环相比,采用烟气干循环时工艺能效较高。

(4)以烟气干循环工艺为例,当入炉垃圾为500t/h 时,若要将排烟中CO完全转化成合成天然气,水电解装置消耗可再生能源弃电容量为121.37MW,要长时间提供如此大的稳定电源,只有在高比例可再生能源发电场景下才切实可行。