碳中和目标下的煤化工变革与发展

2022-04-12相宏伟杨勇李永旺

相宏伟,杨勇,李永旺

(1 中国科学院山西煤炭化学研究所煤转化国家重点实验室,山西 太原 030001;2 中科合成油技术股份有限公司国家能源煤基液体燃料研究中心,北京 101407)

以CO为主的温室气体排放导致了全球气候变暖,严重威胁着人类的生存与可持续发展,是当今全球面临的最大挑战之一。2020 年国家主席习近平在第75 届联合国大会一般性辩论上发表重要讲话,提出我国CO排放力争于2030 年前达到峰值,努力争取2060年前实现碳中和。

表1总结和预测了碳中和目标下我国能源与煤炭消费量及CO排放量。由表1可见,2020年我国能源消费总量为49.8亿吨标煤当量(tce),CO排放量为98.94亿吨,占全球排放量的30.93%。煤炭在一次能源消费中占比56.8%,年消费煤炭28.28 亿tce,由煤炭消费导致的CO排放量约73.5亿吨,占排放总量的74.3%,因此煤炭消费是碳排放最重要的来源之一。预计2030年我国能源消费总量控制在60亿tec 以内,碳排放量达到(108~116)亿吨的峰值,煤炭消费占比45%左右,2040 年占比35%左右,到2060 年非化石能源消费比重将达到80%以上,煤炭消费占比5%左右,与能源相关的CO排放量将降至20 亿吨左右,最终将通过碳固定封存、林业碳汇、矿物碳化、土壤增碳、生物炭粉埋存等负碳排放技术来实现碳中和。这就意味着我国在10年内要尽可能降低碳排放的峰值,之后的30年内平均每年要减少约3亿吨的CO排放量。

表1 碳中和目标下中国能源与煤炭消费量及CO2排放量预测

我国目前是一个以煤炭为主要能源资源的国家,也是最大的发展中国家,要在经济发展中减少碳排放,达到“双碳”目标,一方面要大力发展零碳低碳能源(光伏、风电、核能、水电、天然气、生物质能等),逐步替代煤电与工业民用燃煤;另一方面即使在控煤减量化下,煤炭消费的绝对量仍然很大(表1),煤化工用煤必须高效清洁低碳化转化。同时我国在近中期内(至少20 年内)仍然面临着油气与部分大宗石化产品对外依存度高的能源安全问题,起着“压舱石”作用的煤化工仍会有适度的发展空间,即使到2060年碳中和后仍然会保持一定规模的煤化工,用于生产其他渠道难以获得的特种燃料、化学品和材料。因此我国要在多重压力因素交织下协调经济发展与碳减排的矛盾,与世界上大多数国家相比,碳减排任务更为艰巨,煤化工中碳减排技术的突破与应用尤为关键。

1 煤化工CO2排放与碳减排的迫切性

我国煤炭消费主要在发电、钢铁、建材、热力、化工等行业。2020 年我国煤化工(含焦化)用煤约7.97亿tce,占全国煤炭消费量的28%左右。按照煤转化为化工产品的生产过程产生的CO估算,年排放CO约6.77 亿吨,占全国碳排放量的5.75%左右。若从全生命周期角度估算(图1),由煤转化到产品再到消费端使用,煤化工用煤所导致的年排放CO量约20亿吨,占全国CO排放总量的21%左右,煤化工产品消费端碳排放涉及钢铁冶金、交通运输、农业施肥、替代石化产品等国民经济的众多重要领域,部分产品消费后回收再生利用可以延迟和相对减少CO排放量。

图1 基于全生命周期的煤炭转化利用的CO2排放

煤化工产业可以将煤转化为气体、液体、固体燃料及化学品和材料,表2给出了我国与石油化工和煤化工相关的主要能源与化工产品生产消费情况及其在国民经济中所起的作用。由表2可见,2020年我国焦炭产量达到4.71亿吨,支撑着我国钢铁冶金行业;2020 年我国电石产量达到2758 万吨,PVC产量达到2074 万吨,支撑着我国的建材行业;2020 年我国煤制合成氨产量达到约3651 万吨,尿素产量达到约5623 万吨,保障着我国农业粮食的生产;2020 年我国煤制甲醇产量约4500 万吨,支撑着我国精细化工、甲醇汽油和煤制烯等行业。2020年我国石油、天然气、聚乙烯、聚丙烯、乙二醇等能源与石化产品消费总量分别达到7.36亿吨、3253 亿立方米(文中不特指均为标准立方米)、3830 万吨、3147 万吨和2019 万吨,对外依存度分别达到73.5%、43.1%、48.0%、20.5%和52.3%,能源与大宗石化产品对国外的过度依赖严重地制约着我国的经济发展与能源安全。近20 年我国以煤制油、煤制天然气、煤制烯烃、煤制乙二醇为代表的现代煤化工产业已逐步发展壮大,2020 年规模已分别达到921 万吨、51 亿立方米、1362 万吨和478万吨(表2),生产的油品、天然气和石化产品具备了替代石油进口约5%的能力,预计到2030年现代煤化工发展将具备替代石油约10%的能力(约5000 万吨石油),起到弥补石油天然气和大宗石化产品缺口、保障近中期内国家能源安全的核心作用。煤化工及其产品消费是我国CO排放的主要来源之一,要进一步发展煤化工,就必须解决煤化工碳排放量大的问题,将碳减排技术与煤化工工艺耦合,才能实现煤化工技术的变革与可持续发展。

表2 2020年中国能源与化工产品生产消费情况及在国家经济中的作用

2 实现煤化工碳减排的技术与措施

2.1 煤化工产业优化升级,提高能源利用效率

煤化工产业发展首要的是做好顶层设计,统筹布局和优化煤炭消费与煤化工的产业结构,科学制定逐步消减和控制CO排放的技术路线图。从原料端看,未来煤炭在整个能源消费结构上占比将逐步降低,非化石能源占比将逐步提高,煤电、建材、热力、民用燃料等CO排放强度高的领域,煤炭消费会优先被新能源和清洁能源所替代。从产品消费端看,煤化工产品如焦炭、电石、合成氨、液体燃料、合成天然气、低碳烯烃、乙二醇等,要么是上亿吨、上千万吨的大宗产品,要么是关乎能源安全的油气与石化替代产品,产品消费涉及能源、钢铁、农业、建材和日常生活必需品的方方面面,完全“一刀切”“齐步走”是难以想象的,也是国家经济难以承受的,需要在CO减排大目标下循序渐进地引导、调整和优化产业结构。预测在近中期(2040 年前)内煤化工仍会有适度规模的发展空间,尤其是涉及油气与大宗石化产品的现代煤化工会有较大的发展,涉及焦炭和合成氨的传统煤化工会有一定的压缩,同时煤化工行业自身的多条产品链会因CO排放控制和可能的消费端变化而得到不断地调整和优化;2040 年后,煤化工的规模会受到控制,但煤化工产品链还会进一步延伸发展,煤化工将可能转型为生产必需的且通过其他来源难以获取的特种燃料、高值化学品与新材料。

从现实上看,当务之急是做好现有煤化工装置上的节能增效、系统优化和综合利用的技术措施,以现代煤化工带动传统煤化工的升级,淘汰或迭代落后产能,延伸煤化工产品链,增加特种燃料、高附加值产品和新材料的生产,逐步向大型化、集约化、产品多元化和高值化方向发展,进一步降低能耗、煤耗和水耗,提高整体能量利用效率和碳的利用率,从而实现CO的相对减排,降低单位万元国内生产总值(GDP)的CO排放强度。在现有工艺基础上改造优化升级,理论上对煤化工生产过程中的CO排放能起到立竿见影的效果,预测能够使CO进一步减排10%~30%;通过延伸产品链,增加高附加值产品生产,可以显著降低单位万元GDP的CO排放强度,预测至少可降低50%以上。

目前我国已成功运行了400 万吨/年煤间接液化、108万吨/年煤直接液化、137万吨/年煤制烯烃等大型现代煤化工装置,煤气化装置最大单台煤处理能力已达到4000t/d,煤化工技术总体处于世界领先水平,正在推进内蒙古鄂尔多斯、陕西榆林、宁夏宁东、新疆准东4个现代煤化工产业示范区建设,规划建设500 万吨级或千万吨级以上的煤-油-气-化学品(材料)、煤-化学品-材料、煤炭分质分级利用等一批煤化工大型综合一体化项目。预计到2025 年,现代煤化工产业与2020 年相比,能效水平将提高5%,CO排放将降低5%,单位工业增加值水耗将降低10%,产业布局更加合理,将形成完备的煤制油、煤制天然气、煤制烯烃、煤制乙二醇、低阶煤分质分级利用等现代煤化工产品链条和综合集约的大型煤化工产业基地。

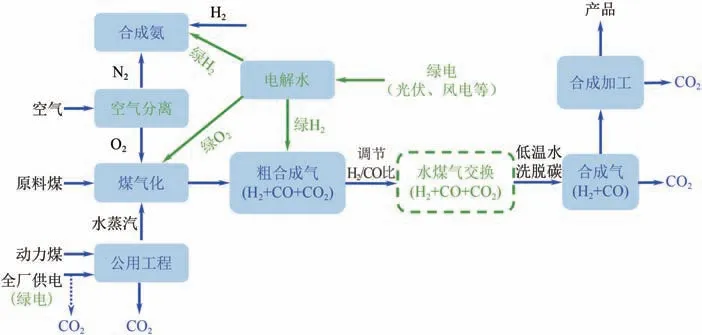

2.2 煤化工与绿电绿氢技术耦合

近年来我国以光伏、风电为代表的绿电以及电解水制绿氢技术发展迅猛,绿电绿氢成本有了较大幅度下降。煤化工工艺中使用绿电代替煤电,可使煤化工生产过程CO排放间接减少约5%。煤是一种缺氢的高碳原料,现有煤化工过程中氢气是通过水煤气变换(WGS)反应产生CO为代价生产的,在煤化工生产过程中补充绿氢而不是通过过度消耗CO 来调节合成气的H/CO 比,将可能使煤化工工艺流程实现变革,煤化工流程将会转变为:绿电电解水+煤气化+配绿氢+净化+合成+精制(图2)。由图2可见,使用绿电电解水生产绿氢的同时也会生产绿氧,绿氧用于煤气化可减少或不用空分,煤气化装置规模和投资将会大幅缩减,绿氢用于合成气补氢和下游产品加氢精制,可减少或不用CO 变换制氢工序,合成气中CO量减少,净化和脱碳规模也会明显减小。

图2 典型煤化工工艺耦合绿电绿氢的流程

将置于现场的绿氢生产融入煤化工工艺中,可减少氢气的运输风险和投资。绿电绿氢绿氧在煤化工中的应用至少可以减少60%以上的CO排放,耦合绿氢的煤化工新工艺是否可行取决于绿电、绿氢和绿氧的技术成本和可持续的规模化供给以及新工艺投资成本的综合考量。随着绿电与电解水技术的进步,预计2030 年绿氢成本将会降低到1mH0.81~1.33CNY,煤化工绿氢流程在经济上具有可行性,有专家建议应尽快建一个煤化工绿氢流程的中型示范厂,一旦试验示范成功,将会为彻底改变煤化工的困局,闯出一条新路。

目前内蒙古伊泰杭锦旗120万吨/年煤制油项目配有光伏供电装置。2021年4月宁夏宝丰建成投产了全球单厂规模最大、单台产能最大的太阳能电解制氢示范装置,该装置包括200MW 光伏发电装置和30 台单台产能1000m/h 的碱性水电解槽制氢装置,年产绿氢2.4亿立方米,绿氧1.2亿立方米,为煤化工项目提供绿氢绿氧,测算每年可减少煤炭资源消耗约38 万吨,减少CO排放约66 万吨,综合制氢成本约1.34CNY/m,比目前基于气化煤工艺制氢高出122%。2021 年11 月中国石油化工总公司宣布在新疆库车开工建设万吨级光伏制氢示范项目,包括300MW 光伏发电装置、生产2 万吨/年(即2.24亿立方米/年)绿氢的电解水装置及储氢输氢装置,生产的绿氢用于炼化装置,测算每年可减少CO排放48.5 万吨,该项目预计2023 年建成投产。

核电是零碳能源,从碳排放的角度可看作为绿电。值得关注的是最近我国第四代核电技术取得重大突破,中国科学院上海应用物理研究所在甘肃武威建设的钍基熔盐堆核电商业性试验装置开始试运行;华能集团建设的全球首座装机容量200MW的球床模块式高温气冷堆核电示范工程正式装料,2021年年底实现并网发电。第四代核电技术可大幅度减少核废料,核原料来源更有保障,并能更充分地利用核资源,核电站更为安全性,技术经济性也会得到较大的提升,尤其是钍基熔盐堆使用的钍原料在我国储量丰富,钍基的污染率非常低,熔盐堆冷却方法不会发生核泄露事故,且能节省大量的水资源,可在与煤化工基地相近的陆地缺水的地方建造。2019 年宝武集团与中核集团、清华大学签订合作协议计划采用高温气冷堆核电与先进的电解水制氢工艺耦合技术进行大规模的绿氢生产,用于氢冶金和煤化工。第四代核电技术的规模化推广应用将能提供更低价、稳定、充足的绿电和绿氢,为煤化工的发展提供了新的选择。

绿氢在其他行业的使用也可能会改变煤化工产业格局,如我国河钢集团采用全氢直接还原炼铁(DRI)技术正在建设全球首例120万吨规模的氢冶金示范工程。这一技术一旦成熟并得到推广应用,钢铁产业可以不用或少用焦炭,将可能大幅度减少或取消煤焦化化工,从而减少将近一半的煤化工用煤,会直接减少十几亿吨的CO排放。

此外,用绿氢和氮气直接合成绿氨,将大幅度减少或取消煤基合成氨的生产,会直接减少上亿吨的CO排放。2020 年丹麦Skovgaard 公司宣布建造世界上第一个配备10MW 绿电电解水制绿氢的5000t/a绿氨示范工厂,美国CF公司将建造2万吨/年的绿氨示范工厂,近期技术经济评估认为绿氨的生产成本是常规合成氨的2~3倍,有待绿电发电成本的降低来提高绿氨的竞争性。目前国内绿氨合成还没有一套示范装置建设运行,仍处于基础研究阶段。

也有专家认为,未来在绿电绿氢充足的条件下,依赖煤电和煤焦的煤-焦炭-电石-化学品-材料产品链可转变为近零碳排放的生物焦-电石-化学品-材料的产品链路线,使得传统电石化工产业获得新的发展机会。

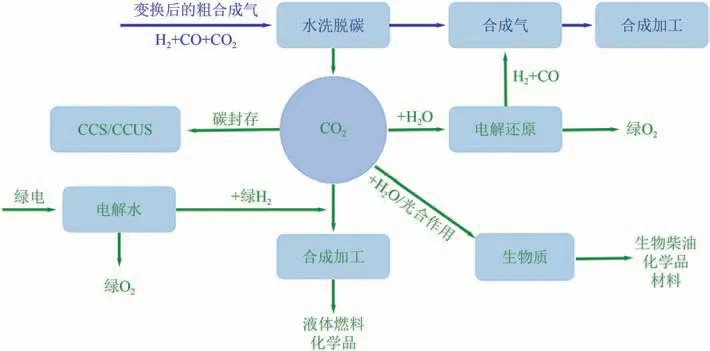

2.3 煤化工与CCS/CCUS技术耦合

将煤化工、燃煤电厂和石油化工装置排放的CO经捕获浓缩后注入地下封存的技术称为CCS技术,CO经捕获浓缩后注入油田,用于驱油后再封存的技术称为CCUS 技术。图3 为煤化工中CO封存及资源化利用示意图。由图3可知,在煤化工工艺中脱碳工段会排放出大量的纯度达到90%以上的CO,与CCS/CCUS 技术耦合对接,至少可以减少60%以上的CO排放。

图3 煤化工中CO2封存及资源利用技术示意图

目前我国已投运或在建的CCS/CCUS 示范项目约40个,总的CO捕集能力约为300万吨/年,以石油、煤化工、电力行业小规模捕集驱油示范为主,缺乏大规模、多种技术组合的全流程工业化示范。2020 年全球CCS/CCUS 项目超过400 个,正在运行的装置每年可捕集和永久封存约4000万吨CO。

据生态环境部环境规划院发布的《中国二氧化碳捕集利用与封存(CCUS)年度报告(2021)》报告:中国地质封存CO潜力(1.21~4.13)万亿吨,中国深部咸水层CO封存容量约2.42 万亿吨。据初步测算,我国鄂尔多斯盆地废弃油藏可封存CO数10 亿吨以上,盆地内深奥陶系灰岩盐/咸水层可封存CO达数百亿吨。据中国石油勘探开发研究院数据,我国适用于CO驱油的原油地质储存量约130亿吨,可增加产油量19.2亿吨,提高采收率约15%,并封存CO(47~55)亿吨,若考虑全部油藏潜力,封存量将达150 亿吨以上。该报告还指出:“在碳中和目标下,中国CCUS减排需求为:2030年(0.2~4.08)亿吨,2050 年为(6.0~14.5)亿吨,2060 年则达到(10~18.2)亿吨”;到2050年,化石能源仍将扮演重要角色,在能源消费中仍会占相当的比例,CCUS 将是实现该部分化石能源近零排放的唯一技术选择。

2016—2019 年我国完成了《陕甘宁蒙地区百万吨级CO捕集、驱油与埋存示范项目预可行性研究》项目。2011 年神华鄂尔多斯建成投运了10 万吨/年的CCS 示范项目,采用甲醇吸收法捕集煤气化制氢装置尾气中的CO,然后将CO注入地下盐水层中,该项目是我国第一个盐水层地质封存试验项目。2012年陕西延长石油建成投运了一套5 万吨/年的CCUS 装置,该装置采用煤化工产生的CO,经过低温甲醇洗技术提纯CO并加压液化后注入油田中,用来提高原油的采收率并将CO永久封存。2021 年陕西延长石油CCUS 示范规模达到15万吨/年,计划建设百吨级的CCUS项目。2021年7 月我国首个百万吨级CCUS 项目启动建设,即齐鲁石化-胜利油田CCUS项目,由齐鲁石化捕集CO运送至胜利油田进行驱油封存。2021 年10 月陕西榆林城投佰盛化学科技公司采用煤化工尾气为原料的100万吨/年液体CO捕集项目启动建设。

值得注意的是,目前国内外正在探索开发从含CO浓度很低(体积分数约0.04%)的空气中直接捕集CO(direct air capture,DAC)技术,该技术是一种使用CO吸附剂通过吸附-解吸来提纯CO的技术,提纯浓缩的CO可与CO封存技术(CCS)结合将CO注入地下固定,也可将浓缩的CO作为原料进行CO资源化利用。DAC 技术是一种负碳排放技术,它不仅可直接降低空气中的CO浓度,而且适合于数以百万计的小型化石燃料燃烧装置以及数以亿计的交通工具等散发源排放的CO的捕集;既可包括煤化工装置散发排放的CO的捕集,如公用工程中蒸汽锅炉排放的CO等,也可包括煤化工产品在消费端使用时排放的CO的捕集。DAC技术的优势是不限捕集地点,可在封存CO的现场实施应用,能够减少CO存储与运输环节与成本。最近全球最大的直接从空气中捕集浓缩CO的工厂在冰岛建成运转,该工厂通过吸附材料从空气中吸附CO并分离提浓,分离出的高浓度CO与水混合,泵入地下深井咸水层后使CO矿化为岩石(DACCCS),该工厂年固定封存CO4000t。目前全球已有15 座DAC 工厂运行,年捕获9000t 以上CO。2018年哈佛大学Keith教授估测DAC成本为每捕获1t CO耗费94~232 美元,目前DAC 成本仍然过高,迫切需要开发高效的吸脱附材料和成本低廉的工艺系统。若煤化工企业采用DAC-CCS 技术封存CO,封存的CO量可用于置换一部分煤化工生产过程中排放的CO量,因此未来DAC技术的发展将可能间接促进煤化工产业的发展。目前国内DAC技术发展相对滞后,多处于实验室研究阶段。

现阶段我国CCS/CCUS 项目规模尚小,高昂的成本投入是制约项目大规模开展的主要原因。目前煤燃烧后尾气捕集CO成本需300~400CNY/t,煤化工脱碳工段可以较容易地捕集获得高浓度(90%以上)CO,捕集成本仅100CNY/t。所以煤化工对接CCS/CCUS 项目具有天然的技术优势,除捕集成本外,还有压缩储存、运输和注入封存成本。预计到2030 年,我国全流程CCS/CCUS(按250km 运输计)技术成本为310~770CNY/t CO,2060 年将逐步降至140~410CNY/t CO。2021 年7 月我国碳交易市场正式上线,通过碳定价和碳补贴,对CCS/CCUS项目发展将起到激励作用。随着CCS/CCUS技术的不断突破,CO封存成本的持续降低与合理碳税的加持,预测我国在2030年以后CCS/CCUS技术将会得到规模化的推广应用,将有可能使煤化工产业减少亿吨级以上的CO排放。

2.4 CO2资源化利用技术

如图3所示,煤化工脱碳工序排放出的大量高浓度CO可与绿氢通过催化反应合成甲醇、低碳烯烃、液体燃料、化学品等,也可与绿氢通过逆水煤气变换(RWGS)转化为CO 重新进入合成系统,也可用绿电电解还原CO和水为合成气再进入合成系统,此外,还可用生物法CO固碳技术生产生物柴油、精细化学品、蛋白质、蛋白饲料等。

2020 年中国科学院大连化学物理研究所建成试运行了全球首套千吨级太阳燃料合成示范装置,该装置集光伏发电-电解水制氢-CO催化加氢合成甲醇为一体,配备有装机容量为10MW 光伏发电站,电解水单套工业电解槽上实现了大于1000m/h规模化产氢,整套装置运行实现了每年千吨级的绿色甲醇合成,甲醇选择性可达到98%。2020年以内蒙古伊泰杭锦旗120 万吨/年煤制油工厂的净化单元排放的CO为原料气,采用天津大学研发的电解还原CO和水制合成气的技术建成运行了一套年处理30t CO,可生产4.5万立方米合成气并副产2.25 万立方米氧气的中试装置,生产的合成气H/CO 比为0.52,直流电耗为6.69kWh/m,累计稳定运行了1900h。

光合作用是生物质利用太阳光能将CO吸收并转化为有机物的过程,也是一种有效的CO固定手段,空气中CO含量很低,生物质依赖自然光合作用生长速度较慢,固碳速度有限。适当增加CO浓度能够加速植物的光合作用,提高固碳速度和植物的产量,尤其是某些微藻类植物可在高浓度CO(体积分数约15%)和合适的光照与温度下光合作用会显著加速而快速生长,CO吸收固碳效率得到很大的提高。以煤化工排放回收的高浓度CO为原料,在合适的光照和温度下养殖生长周期短的生物微藻类,然后再将其加工可生产生物柴油、精细化学品和蛋白质等产品。2010 年新奥集团在内蒙古达拉特旗利用微藻固碳技术,将煤制甲醇装置排出的高浓度CO用来养殖含油微藻,微藻经加工后生产出了生物柴油、β-胡萝卜素和蛋白质等多种高附加值产品,该项目每年可利用CO约2 万吨。中国石化石油化工科学研究院采用石家庄炼化排放的高浓度CO为原料开展了微藻养殖工业放大试验,在减排固定CO的同时生产微藻生物活饵料、微藻水质改良剂、鱼虾及畜禽饲料等高附加值产品。目前我国微藻固碳技术应用规模较小,需加快研发高效的光生物反应器和高密度培养微藻以及微藻提取与炼制技术。

目前技术成本仍然是制约CO资源化利用技术应用的关键因素,技术的不断突破与绿电绿氢成本的降低将会为CO资源化利用技术与煤化工技术耦合的规模化应用提供现实的可能性。

在CO资源化利用前沿探索性研究方面,近年来在常温常压下光电催化CO转化、生物酶催化CO转化以及CO与水模拟光合反应制取合成气、燃料(甲烷、甲醇、乙醇、液态烃等)与化学品(甲酸、乙烯、乙酸、乙二醇等)等均取得了重要的研究进展。尤其是最近中国科学院天津工业生物技术研究所以CO为原料,不依赖植物光合作用,在实验室中采用生物酶法首次实现了从CO到淀粉分子的全合成。

从远期来看,如果人类将来不再或很少使用化石燃料,但仍然需要碳基燃料、碳基化学品和碳基材料来维持社会发展运行的话,届时人类将会缺乏由化石燃料加工或使用过程中捕集到的高浓度的CO原料来用于CO资源化利用。可喜的是,新近兴起的直接空气捕集CO(DAC)技术可以从含CO浓度很低的空气中捕集生产高浓度的CO。如果以DAC技术生产的高浓度的CO为原料,结合上述CO资源化利用技术以及绿氨合成技术,就可以为人类未来设想勾画出一个零碳排放的CO化工体系(图4)。如图4 所示,以空气中的CO为原料,使用绿电绿氢,合成人类所需的碳基燃料、碳基化学品、碳基材料、化肥甚至淀粉、蛋白质等,这些产品再经消费使用及降解处理后重新排放出CO和水,进入空气中,那么整个体系就形成了碳循环闭环,是CO进出平衡的、零碳排放的,也许这一设想体系是人类未来摆脱化石能源、实现碳中和的终极技术方案。该方案将可能使人类由太阳能(太阳光、光伏、风电)、空气(CO、N)和水为原料规模化生产所必需的燃料、化学品和材料。由图4可见,实施这一技术方案时,目前在煤化工技术上所掌握的成熟的合成与加工技术仍然会发挥重要的作用。

图4 未来零碳排放的CO2化工体系示意图

最近苏黎世联邦理工大学试验验证了一套太阳能空气燃料系统,该系统包含3个基本单元:一是DAC 提取CO的单元;二是太阳能电还原CO和水转化为CO和H的合成气单元;三是合成气催化合成液态烃或甲醇的单元。

3 结语与展望

煤化工的生产过程及其产品消费是CO排放的主要来源之一。在经济发展与碳中和目标约束下,碳减排技术与煤化工技术的耦合应用将对煤化工产业的发展起到至关重要的作用。预测在近中期内(2040年前)煤化工将起着弥补石油天然气和大宗石化产品缺口、保障国家能源安全的核心作用,煤化工仍会有适度规模的发展空间,2040 年后煤化工将可能转型为生产必需的且通过其他来源难以获取的特种燃料、高值化学品与新材料。

在现有技术的基础上,当前煤化工应优先选择调整优化产业结构、技术升级换代、强化节能降耗等措施,同时煤化工应向大型化、集约化、产品多元化和高值化方向发展,通过提高整体能量利用效率和增加产品价值,来进一步降低CO排放量和排放强度,从理论上看可以明显但有限度地减少CO排放量。

要实现亿吨级规模的CO减排,煤化工需要耦合使用绿电绿氢、CCS/CCUS、CO资源化利用等深度脱碳技术。在2030 年碳达峰前的10 年窗口期内,绿电绿氢、CCS/CCUS、CO资源化利用技术与煤化工耦合形成的新工艺流程将处于关键的工业示范考验期,必须强化基础研究与工程技术开发工作,进一步降低规模化减排CO的技术成本,获得成熟可靠的CO减排工业技术,以便在2030年碳达峰后能够逐步推广应用,这也将可能对碳达峰后的煤化工发展带来重大变化。此外国内外正在开发的氢冶金与绿氨合成工业示范技术如果今后能够获得推广应用,将对煤化工产品消费端产生重大影响,并因可能减少焦炭和煤制合成氨的使用而改变煤化工的产业格局。

目前国外DAC生产高浓度CO的技术已进入千吨级示范阶段,该技术结合近期国内外在常温常压光电催化CO转化、生物酶催化CO转化以及CO与水模拟光合反应制燃料、化学品和材料的研究突破,可以为人类长远的未来描绘出一个从太阳能、空气和水为原料生产人类所必需的燃料、化学品和材料的碳零排放的CO化工体系,也许人类未来将会由煤化工时代转型迈入彻底解决温室气体排放问题的碳化工时代。