生物乙醇原位分离技术的研究进展

2022-04-12吴涵竹司志豪秦培勇

吴涵竹,司志豪,秦培勇

(北京化工大学生命科学与技术学院,北京 100029)

为了应对环境恶化及全球变暖的现状,世界主要经济体提倡用可再生生物燃料替代传统非再生化石燃料,实现可持续化发展。据相关研究报道,可再生生物燃料的全球市场约为260亿美元,而其中生物乙醇占据市场的主导地位,有着极大的发展潜力。生物乙醇热值低,汽化潜热高,用作添加剂时可显著减少混合燃料使用过程中的NO排放,大幅度减少颗粒物的形成,从源头上降低烟雾污染,对环境起到保护作用。美国环境保护部门于2010 年预计,到2022 年,使用玉米发酵的乙醇的温室气体排放量比同等能量的汽油低21%;2018 年,美国农业部门根据科学研究、技术报告等评估了自2010 年以来玉米乙醇目前的温室气体排放状况,比汽油低39%~43%,远高于21%的预估值。由此可见,使用生物燃料乙醇对减少碳排放、优化能源结构和促进可持续发展具有重大意义。早期工业生物乙醇主要由糖基或淀粉基物质生产,为减少对食物的额外消耗,科研人员研究出了利用木质素发酵生物乙醇的新工艺。然而受制于发酵液中产物对酵母细胞的高度抑制、戊糖的无效转化和生物质分离难度高等问题,纤维素乙醇工艺仍需要进一步深入研究。

降低生产成本是提高生物乙醇市场竞争力的有效方式,其中降低下游分离过程的能耗起到重要作用。作为生物乙醇生产过程中能耗最高的单元,分离过程中由于乙醇和水形成共沸物,需要消耗额外能量除去大量水分。蒸馏法是目前工业上主流的分离技术,尽管其溶剂回收率高,但仍受到很大限制。例如,蒸馏所需的高温会使酵母细胞和蛋白质酶等大量失活,导致其生产过程连续性差,进一步降低了生产效率,提高了生产成本。因此,开发低细胞毒性及高连续性的分离技术尤为重要。为保证细胞及蛋白质的活性,采用无加热过程的分离技术进行非原位分离(ESPR),产品的连续有效分离仍然受到限制。

相比于ESPR,通过原位分离(ISPR)从发酵液中直接进行乙醇分离具有明显优势。通过原位分离将发酵液中的乙醇排出收集,可以降低发酵液中乙醇的浓度,减少其对酵母细胞的毒害作用,从而提高了底物的转化率,使产量增加。同时分离而得的液体中乙醇浓度高,可以降低后续提纯分离所需能耗,减少生产分离过程碳排放的同时节省了分离成本。此外,可通过连续发酵或分批补料使发酵过程的连续性得到加强,并且减少反应废水的排放,降低废水处理成本。

本文总结了生物乙醇生产中不同类型ISPR 技术的基本原理及工业相关领域中的实际应用,比较和讨论了所述ISPR 技术的优缺点,同时综述了用于强化生物乙醇分离的多级耦合ISPR 技术的最新进展,对ISPR 技术应用于乙醇工业制备的应用前景进行了展望。

1 生物乙醇分离技术

1.1 基于气液平衡的生物乙醇分离方法

1.1.1 真空发酵

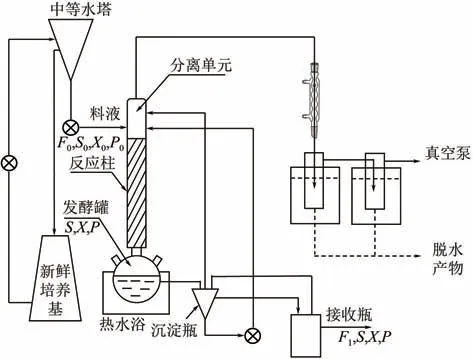

真空发酵是在压力低于大气压的环境下进行(约为10kPa 以下),气液平衡发生改变,迫使乙醇向气相转变,发酵过程中生产的乙醇可以不断地被蒸发脱除,以达到连续分离乙醇的效果,具体装置图如图1所示。该工艺在去除乙醇的同时刺激酵母细胞的生长,糖发酵规模扩大,乙醇产量得到有效提升。

图1 真空发酵装置图[24]

1977 年,Cysewski 和Wilke 开发了针对乙醇连续生产周期的真空发酵系统,乙醇产率较传统连续发酵提高了12 倍,废水排放量也显著减少。Nguyen等分别研究了常压和真空状态下连续发酵生产乙醇的区别,真空状态下乙醇在接近环境温度时沸腾,发酵过程中产生的乙醇通过蒸发即可被连续去除。该乙醇-水蒸气在填料发酵分离柱中与入口冷进料流逆流,挥发性较小的成分被冷凝,从而提高了柱顶部的乙醇浓度。结果显示,真空状态下细胞干质量接近常压状态的两倍,且葡萄糖浓度明显降低,出口处乙醇含量增加,表明产物抑制作用明显下降,真空发酵工艺可用于提高乙醇连续生产效率。选用合适的微生物进行发酵生产仍是产业化的重点,Lee等对真空发酵系统进行了性能评估,发现使用纤维素乙醇生产菌真空发酵后克服了传统酿酒酵母发酵过程中的高污染问题,且生产效率与酿酒酵母相近。Huang 等利用真空发酵回收系统,从高固体含量的食物厨余中发酵生产乙醇,克服了发酵过程中高浓度黏稠糖浆对酵母的抑制,发酵液中的乙醇浓度被控制在100g/L 以下,降低了乙醇对酵母的抑制作用,同时葡萄糖能够完全被利用,发酵的产率高于常规。目前的蒸馏厂中主要能耗集中在脱水和纯化步骤,需开发低能耗的分离方法提高能源利用率,减少温室气体排放,Palacios-Bereche等在强化生物乙醇过程中采用热集成技术进行了过程热评估,结果表明乙醇产量增加了3.3%~4.8%的同时,蒸汽消耗减少高达36%,证实了真空发酵的节能效果。

尽管真空发酵可以有效降低污染,提升乙醇产量,但仍旧存在限制。Dias等的研究证明,真空发酵工艺的蒸汽消耗相比于传统发酵蒸馏工艺更低,但是真空发酵对电力需求略有增加。传统发酵工艺剩余电力约为38kWh/t,低温发酵下的剩余电力约为63kWh/t,但蒸汽消耗增加,真空萃取发酵剩余电力约为26kWh/t,但对蒸汽消耗要求相对较低。结果表明,萃取发酵过程与真空闪蒸相结合,蒸汽消耗最低,产生的剩余木质纤维材料比其他工艺多,但电力需求也最高。此外,真空发酵过程中,细胞的形态与行为会受到明显影响,也增加了厌氧菌感染的风险,限制了真空发酵的进一步发展。

1.1.2 气提

气提本质与真空发酵类似,生物乙醇因其强挥发性,通过气液平衡倾向于从发酵液中转移至气相中,达到分离的目的。简而言之,载气从发酵反应器底部进入,与发酵液充分接触传质,易挥发的乙醇会被载气携带从发酵液中分离出来,接着通过冷凝装置进行乙醇的浓缩收集,过程中的剩余气体可通过循环进入下一装置中。实验装置如图2。

图2 气提的细胞固定化发酵过程的实验装置[17]

气提对能量需求低,并易于与发酵过程集成,能够进一步减少产物抑制作用,同时气提操作简单、不需要昂贵的设备支持、不损害培养物细胞、不去除养分和反应中间体、糖类底物利用效率高,因此被视为最有潜力的分离方式之一。此外,由于鼓泡的散热作用,气提分离也显著降低了对冷却能量的需求,将发酵过程与气提耦合后,可减少63.1%的冷凝水消耗。

气提生产生物乙醇的ISPR 技术已经被广泛研究。传质和传热效率低限制了传统静态固态发酵乙醇的大规模集约化生产,为实现连续化生产和提高转化率,耦合气提分离技术在线分离乙醇,消除了对单独反应器的需求,简化了生物乙醇的生产过程。相同条件下,气提固态发酵技术较传统固态发酵产率提升6%~10%,实现了生物乙醇的连续性转化与分离,减少下游设备投资,满足了生物乙醇工业生产高产高效的要求。Ponce 等在分批发酵中耦合气提从甘蔗发酵液中原位分离乙醇,从高度浓缩糖溶液中有效去除挥发性物质,发酵过程中乙醇浓度始终低于毒性阈值,最大限度降低了产物抑制作用。此外,发酵过程中产生的CO可用作载气,分离成本降低;发酵液浓度增加,反应和分离装置尺寸可相应减小,降低了生产过程中的能耗需求。虽然CO作为气提气具有上述优点,但需要适配有效且效益高的方法回收气相中的乙醇。Rodrigues等评估了水、乙二醇和二甘醇作为溶剂从气相中回收乙醇的效率,其中应用乙二醇的回收产率最高达93.1%,表明使用乙二醇等有机溶剂回收乙醇是一种具有前景的发展策略,为CO气提法从发酵液中分离乙醇提供了后续处理思路。

虽然气提法原位分离乙醇具有热量要求低等优势,但其大规模开发应用仍存在挑战。由于加压二氧化碳或氮气的供应及回收成本较高,导致气提与传统蒸馏工艺相比成本几乎相同,并且气提效率受到气体流速和发酵液中乙醇浓度影响,这也导致气提效率往往低于预期。为此,Schläfle等提出将空气作为气提气体,同时循环使用为发酵罐中的酵母提供足够的氧气,若是使用无菌气体则无需额外通风,为生物乙醇气提分离工艺提供了新的可能性。

1.2 基于相转移的生物乙醇分离方法

1.2.1 萃取

萃取是最节能的分离方法之一,与蒸馏相比能够减少大量能耗,配置简单,符合发酵耦合分离技术的要求。通常根据萃取剂与待萃取物质之间的溶解度不同进行液-液萃取,具有很强的预浓缩能力。萃取发酵降低了发酵液中的乙醇浓度,具有较高的乙醇产率,其中保证萃取剂与微生物之间的生物相容性是关键,具体装置图如图3所示。

图3 萃取发酵装置示意图[42]

萃取发酵通过移除发酵液中的乙醇来降低产物抑制作用,然而这项技术要求采用无毒且廉价的萃取剂与发酵液接触,因此该工艺规模化放大着眼于采用合适的萃取剂进行分离,并降低回收能耗减少成本。为筛选生物相容性高的萃取剂,着眼于无毒的植物油,且植物油生产规模大,成本较低,易于工业化使用。Lemos 等测试了无毒有机溶剂蓖麻油和油酸的乙醇提取能力,评估了不同规模下使用这些溶剂进行液-液萃取发酵的乙醇生产率,乙醇产率高达10.5kg/(m·h),与传统不分离乙醇的工艺相比提升17%,克服了传统乙醇发酵的低容积生产率,表现出更高的性能。萃取发酵工业化要求萃取剂易于回收,采用油基醇、异十八醇等不溶于水的有机溶剂进行连续原位萃取,测试得使用这些溶剂后,最终生物质浓度、葡萄糖消耗量与乙醇产量均有所提升,提高了乙醇的产率。现阶段工业乙醇萃取发酵以分批发酵为主流,Badino等在工业条件运作下的非传统滴柱生物反应器(DCB)中萃取分批发酵生产乙醇,使用油酸作为萃取剂,取得了较高的生产效率。同时结合Andrews-Levenspiel 方程和乙醇分散系数建立了模型,较好地描述了萃取发酵的过程。随后,Badino等使用补料分批萃取发酵乙醇,不断调节发酵过程中的底物浓度并在生产过程中不断去除产品,萃取发酵中的总乙醇浓度范围为100.3~139.8kg/m,比不原位去除乙醇的传统工艺高19.9%~67.2%。此外,该工艺废水排放量少,乙醇回收耗能低,在提升乙醇产量的同时减少了碳排放,实现了对环境友好的目标。

1.2.2 吸附

吸附是常见的分离技术之一,在乙醇生产过程中,吸附剂与发酵液接触,从而将乙醇吸附浓缩。研究表明,较之其他分离技术,吸附所需的能量更少,同时,选择快速吸附、易于解吸与再生的吸附剂可以使吸附的效率更高。吸附发酵装置如图4所示。

图4 吸附发酵装置示意图[48]

与其他分离技术相比,吸附对微生物的伤害较低,生物相容性好。吸附分离技术的核心是选择性能最优的吸附剂,同时要考虑其生物相容性以及可重复利用性,其中活性炭和沸石因为具有吸附性能良好、成本低等优势被广泛利用。Jones等使用活性炭进行原位吸附耦合乙醇发酵,发现发酵培养基浓度低于20~30g/L 时可提高乙醇产量,在180h内进行3次循环后,与对照实验相比额外产生了80%的乙醇,但培养基的pH持续下降,可通过添加NaOH 调节pH 使之保持在有利于乙醇生产的水平,该实验证明原位吸附可提高葡萄糖利用率,同时通过间歇式提取产品可进一步提升乙醇的产量,为工业化提升乙醇产量和纯度提供调整思路。

虽然吸附发酵成本较低,仍有限制性因素制约其发展。首先,为实现工业化生产乙醇,需要大量的吸附剂。其次,非特异性吸附造成吸附剂在使用过程中会吸附蛋白质、副产物、细胞碎片等杂质,降低了吸附剂的吸附效率和使用寿命,同时增加了吸附剂再生的能耗和工艺难度。

2 生物乙醇膜分离技术

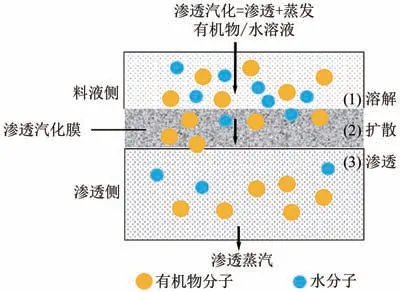

2.1 渗透汽化

渗透汽化是一种基于膜分离从发酵液中分离生物乙醇的技术,溶解扩散模型能够较好地解释料液中各组分选择性透过膜的原理。在该模型中,渗透汽化共分为三个步骤:①挥发性组分从进料液中选择性吸附到膜表面;②分子通过选择层扩散;③分子在低压侧从选择层中解吸(图5)。渗透分子吸附扩散的选择性是否良好,关键在于其与膜材料之间的相互作用以及膜层的传输通道是否匹配。吸附选择性由膜和渗透剂的溶解度参数确定,受强相互作用正向影响。自由体积和填充物质决定了膜的传输通道,进而影响了扩散选择性。

图5 渗透汽化原理示意图[64]

作为迅速崛起的分离技术,渗透汽化具有与发酵过程耦合的巨大潜力,其操作过程对微生物伤害小,对乙醇具有更高的选择性,能耗低。相较于其他分离工艺,渗透汽化操作温度适合微生物生长,且不需要添加额外的化学试剂。根据美国O’Brien 团队等对商业规模燃料乙醇生产经济衡算要求,渗透汽化分离乙醇的分离因子需达到10以上,通量150g/(m·h)以上,对渗透汽化应用于工业化规模生产具有指导性意义。

选择层的材料在一定程度上决定着渗透汽化的效率。聚二甲基硅氧烷(PDMS)制备的渗透汽化膜具有制备简单、成本低、分离性能好和稳定性强等优势,是广泛使用的一种乙醇渗透气化分离膜。Fu等使用PDMS膜进行渗透汽化,与连续发酵相结合可提高乙醇产量,在渗透液中可获得446.3g/L的高浓度乙醇产量,该过程均在膜的渗透侧进行,一体化工艺节能环保,具有良好的发展前景。Yong等的研究表明,复合PDMS膜分离乙醇效果优越,发酵液的传递系数最高,其中分离因子为7.7,通量为406g/(m·h)。

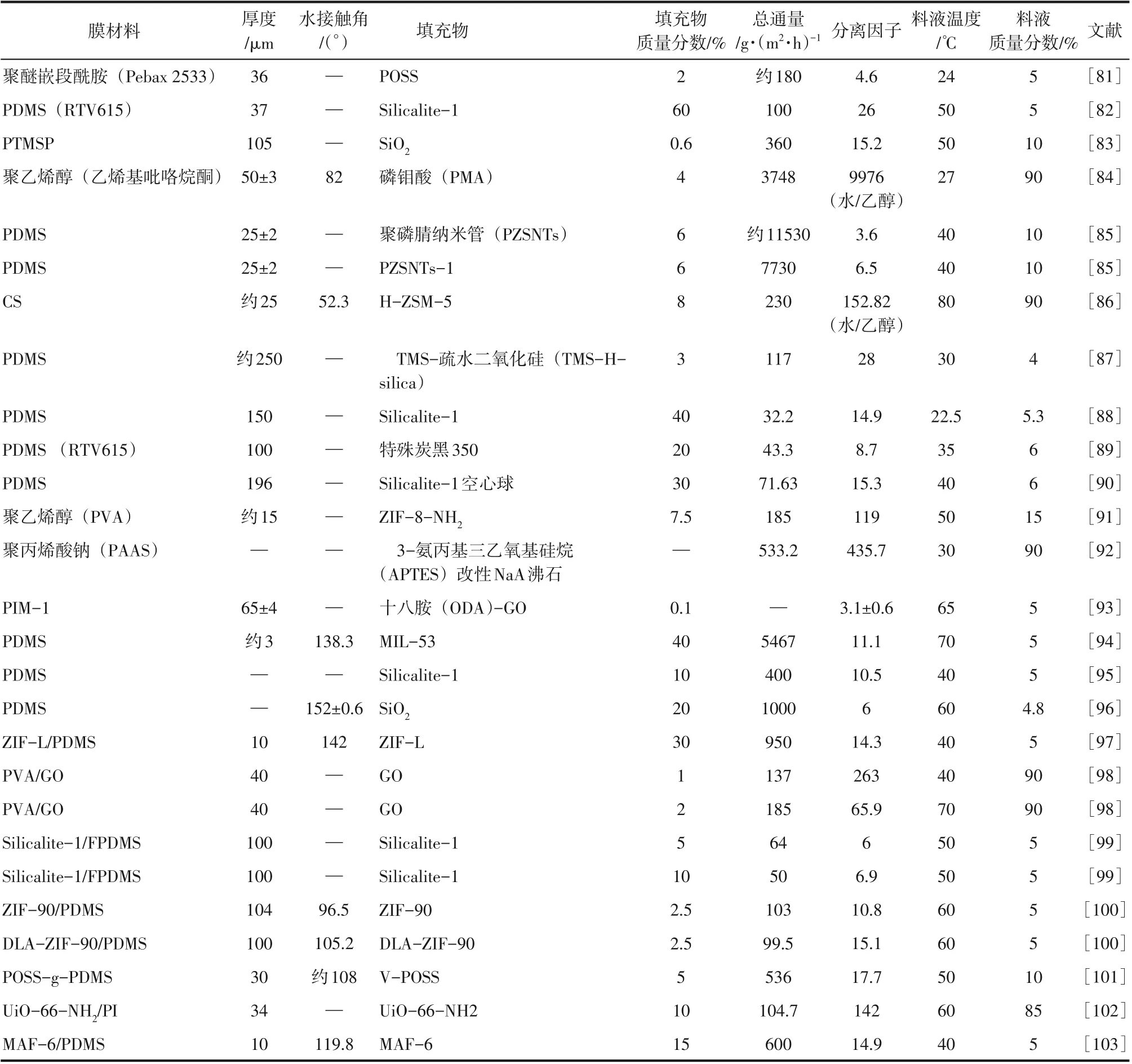

除PDMS 之外的其他有机膜材料也受到研究,如聚甲基苯基硅氧烷、聚(1-三甲基硅基-1-丙炔)等。但是,由于高效扩散通道较少,有机膜的渗透性较低,始终与膜成本呈负相关。额外增加膜的传输通道为渗透汽化膜的制备提供了新的思路。研究表明,通过在有机基质中填充多孔材料,利用其特殊传输性能,可以有效地提升有机渗透汽化膜的分离性能。Hu 等利用硅分子筛-1制备PDMS混合基质膜,开发了与渗透汽化耦合的固定化乙醇发酵。在长期运行中,渗透汽化原位分离耦合发酵工艺的乙醇产率、分离因子、总通量和渗透乙醇浓度相较于传统发酵都大幅度提高。如共价有机框架(COF)和金属有机框架(MOF)等其他类型的填充材料,也被广泛应用到混合基质膜中。除有机膜和混合基质膜外,无机膜也受到广泛关注。Si 等以ZIF-8 独特的孔结构和高比表面为基础,为进一步提升其实际应用的稳定性,采用直接碳化法制备了具有较高疏水性的ZIF-8衍生多孔炭,应用于混合基质膜中,克服了酸性溶液对材料的侵蚀,提高了膜的使用寿命,在发酵回收ABE的过程中稳定性良好。Shu 等在基底为钇稳定的氧化锆空心纤维上制备了Silicalite-1膜,在优化晶种大小、合成参数和底物后,得到了7.4kg/(m·h)的高通量和47 的分离因子,为从多个参数入手提升混合基质膜的性能提供了参考。本综述列举了混合基质膜应用于分离乙醇的性能总结,如表1。

表1 混合基质膜应用于乙醇分离的性能总结表

与已开发的商用乙醇脱水亲水膜相比,优先透

醇膜的制备和应用仍存在瓶颈,仍然有待进一步研究和优化。例如,Li等建立了一个描述涂料混合物与时间关系的模型,通过研究对温度、催化剂、水等对PDMS涂布前后黏弹性的影响,预测了涂层混合物的涂覆时间。同时提出一种压印法确定了膜收卷时间,通过控制涂层混合物的组成成分和交联条件建立了连续制备工艺,其中涂布PDMS的时间窗口和卷绕持续时间分别为88.3min 和11min,实现了快速、连续、大规模制备PDMS 膜。PDMS膜虽然被应用于分离发酵液中的乙醇,但据报告,PDMS固化时间通常大于180min,严重限制了此类膜的工业化制备。因此,Si等开发了紫外光引发聚合制备PDMS 膜,固化时间缩短至30~200s,比传统的热交联快2~3个数量级。膜制备过程中有机溶剂的挥发增加了操作难度和生产成本,且会对环境造成危害。在长期渗透汽化过程中,膜污染会导致膜性能暂时或永久性地下降,并最终缩短膜寿命。氟化PDMS 膜具有显著的抗污染性能,与传统PDMS膜相比,极化率低,氟烷基与发酵液中微生物的相互作用较弱,膜表面能下降,生物污染受到抑制。引入含氟单体,作为稀释剂取代传统有机溶剂,同时利用紫外光交联实现膜的快速制备,并且加入氟单体使膜的疏水性和抗污染性能同时提升,进一步优化了分离乙醇的性能,获得了9.2的分离因子和849.3g/(m·h)的通量。

2.2 膜蒸馏

膜蒸馏以蒸气压差作为驱动力,蒸气分子在热驱动下通过微孔疏水膜。采用疏水膜可以防止水溶液通过,只有进料液中的挥发性成分才能过膜。膜蒸馏理论上可100%截留大分子、胶体、细胞和其他非挥发物,工作温度低于传统蒸馏,同时工作压力也低于传统压力驱动的膜分离技术。

Tomaszewska 等在直接接触膜蒸馏(MDBR)反应器中利用乳清进行生物乙醇发酵,进料与膜直接接触,渗透液在膜表面被冷凝,而非挥发性物质则被保留在反应器中。使用浓缩乳清进行发酵可产生高浓度乙醇,并降低乙醇分离的蒸馏成本,转化为乙醇的效率接近理论值,比无膜蒸馏的反应器中进行的发酵过程提升1.9 倍。Loulergue等使用空气间隙膜蒸馏法(AGMD)从复杂混合物中提取乙醇,获得了含有高浓度乙醇的渗透液,而其他化合物则被膜截留,最大限度地提升了选择性和生产效率,同时在一定程度上提高了膜的抗污染性能。Lewandowicz 等使用膜蒸馏技术对发酵液进行了分离,乙醇产量增加了15.5%。当乙醇通过选择性膜时,酵母细胞、底物和其他营养物质保留在料液侧,而乙醇被提纯和浓缩,糖被消耗殆尽,降低了发酵液的渗透压,活性酵母细胞的数量增加。

然而在经济效益上膜蒸馏仍未达到预期。与其他分离工艺相比,因膜蒸馏膜内滞留空气增大了传质阻力,渗透通量低,单位时间的处理能力有限。此外,由于传导而损失的热量较大,能耗有所提升。Rosentrater 等对比了膜蒸馏与传统蒸馏系统的性能,发现膜蒸馏的乙醇最低售价低于传统蒸馏,认为在商业规模的乙醇生产中采用膜蒸馏经济效益较低。

3 多级耦合分离工艺

尽管在生产生物乙醇方面使用上述分离技术直接从发酵液中分离乙醇有着巨大前景,但仍需提升工艺的选择性和可操作性,降低能耗和工业成本,实现工业化大规模生产。因此,多级ISPR 技术近年来得到越来越多的关注。将萃取与蒸馏相结合的强化分离工艺是最常用的多级ISPR 技术,该过程大大降低了对能量的需求。在混合溶液中加入萃取剂后,可以打破乙醇-水共沸体系的束缚,直接脱水生产乙醇。实现成功耦合的关键科学问题是兼顾上下游过程的衔接以及各级分离工艺之间的衔接,以期达成节能高效的目的。

气提-吸附是另一种具有潜力的多级分离技术。在气提-吸附过程中,乙醇首先被载气收集浓缩,继而被吸附剂吸附。发酵液中的低挥发性与非挥发性杂质不与吸附剂直接接触,可以降低对吸附剂的污染,进一步提升乙醇的分离效率。Hashi等评估了不同吸附剂进行乙醇回收时的性能,发现活性炭(WV-B 1500)具有较高的乙醇吸附能力,而且相对水和二氧化碳而言优先吸附乙醇。在其他研究中通过冷凝回收乙醇,冷凝器在低于0℃的温度下运行产生大量能耗,阻碍了大规模应用。添加的酵母数量和最终乙醇浓度等因素在实际生产中影响着燃料乙醇发酵罐的生产率,即使在工厂级别连续级联发酵罐中,其产量也不超过2g/(L·h),但实验表明,在工业二氧化碳气提发酵中,乙醇的产率可提高到15.8g/(L·h)。

以气提为第一级的多级分离技术还有气提-蒸汽渗透(GSPV),原理与传统渗透汽化类似,区别在于使用气提后的气相通过膜组件,避免了由发酵液直接接触膜所造成的膜污染,同时显著提升了受气液平衡限制的分离效率。Si 等通过GSVP解决了发酵液的分离问题,该方法无需引入任何蒸气,且进料侧蒸气冷凝不消耗额外能量。通过进一步研究气体流量、进料温度和浓度对GSVP工艺的影响评估GSPV 应用于乙醇发酵分离的潜力,在65℃时分离6%的乙醇溶液,获得48的高分离因子和0.886kg/(m·h)的高通量,同时,GSPV 工艺的蒸发能量需求较传统蒸馏和渗透汽化工艺分别至少低54%和57%。Xue 的团队采用气提-蒸汽渗透耦合技术从稀释后的发酵液中分离丙酮-丁醇-乙醇(ABE),使用纤维素水解物进行发酵,采用新型混合基质膜进行分离,可以有效减少废水的排放。Rochón 等将间歇式异丙醇-丁醇-乙醇(IBE)发酵与GSPV 耦合,浓缩后的IBE 浓度达到712g/L。然而,在基于GSVP的ISPR工艺中,发酵过程的废气需要妥善处理,否则反应器内压力的变化会对传质造成不良影响。

膜辅助气提法(MAVS)是发酵耦合分离的另一种高效方法。在MAVS工艺中,乙醇水溶液中的水在亲水膜的分离作用下被脱除,浓缩后的乙醇通过冷凝回收,对能量需求降低至2.2MJ/kg,远低于传统蒸馏过程。

4 结语

本文重点综述了原位分离乙醇生产工艺的研究进展,介绍并回顾了7种从发酵液中有效分离生物乙醇的ISPR 技术。ISPR 与生物乙醇发酵的耦合可显著提高乙醇的分离效率、生产率和产量,从而提高生物乙醇的经济竞争力。然而,ISPR 在工业大规模生产中的应用仍面临很多的限制和挑战,有待进一步的研究开发,以提高ISPR 技术在工业化方面的可行性和竞争力。应用多级耦合ISPR 工艺弥补单级分离技术的缺陷是近年来发展的热点,其中以膜分离技术为基础耦合其他分离技术的多级耦合工艺因具有低成本、高效率的特点,表现出巨大的发展潜力。现阶段生物乙醇生产仍受工业成本和规模制约,但工艺经过不断改进和发展,工业化反应装置更加精简,可循环化过程产物代替额外投入物料,分离所需能量成本下降,生物乙醇工业化生产工艺的成本将逐步降低。工业化乙醇生产规模扩大依托于一方面可结合多级耦合工艺提升工业生产效率、降低生产成本,另一方面不断完善反应装置及上下游反应分离过程符合工业化放大要求。随着ISPR技术的不断完善与发展,生物乙醇行业将进一步得到开发与推广,有效减少碳排放以改善环境并优化能源结构,为绿色低碳事业做出巨大贡献。