太阳燃料甲醇合成

2022-04-12王集杰韩哲陈思宇汤驰洲沙峰唐珊姚婷婷李灿

王集杰,韩哲,陈思宇,2,汤驰洲,2,沙峰,3,唐珊,2,姚婷婷,李灿

(1 中国科学院大连化学物理研究所,催化基础国家重点实验室,辽宁 大连 116023;2 中国科学院大学,北京 100049;3 南开大学材料科学与工程学院,天津 300350)

全球气候变化给人类社会可持续发展造成了严重危机。二氧化碳等温室气体的大量排放是造成全球气候变化的主要原因之一,因此控制二氧化碳排放成为应对全球气候变化中非常重要的一部分。2020年9月我国政府在联合国大会上承诺,中国要力争于2030 年实现二氧化碳排放达到峰值,努力争取2060 年前实现碳中和。考虑到我国当下以化石能源为主的能源结构,要实现这一目标,必须要发展切实可行的可再生能源技术。液态阳光,其科学表述为液态太阳燃料,是指以太阳能、风能等可再生能源制取绿氢,耦合二氧化碳加氢技术制备以甲醇为代表的液体燃料和化学品,其本质是利用可再生能源将二氧化碳和水转化为液体燃料,是衔接化石资源与以太阳能为代表的可再生能源的重要枢纽。相比于碳捕集与封存(CCS),将二氧化碳转化为液态阳光甲醇是碳捕获并资源化利用(CCU)的技术,可得到高附加值燃料及化学品,具有技术可行性和一定的经济效益,可兼顾二氧化碳减排与经济发展,是积极应对二氧化碳问题切实可行的策略。

1 液态阳光技术路线

多年前,诺贝尔化学奖得主Olah曾提出“甲醇经济”概念,其本质是基于可再生能源制氢,进而转化二氧化碳制备甲醇、二甲醚等。他认为通过二氧化碳循环再加氢生产甲醇,将使人类不再依赖化石燃料来提供运输燃料和烃类产品,从而使人类摆脱对化石燃料的依赖。2018 年,施春风、张涛等提出液态阳光的理念,其字面意思是把阳光(太阳能)变为液体燃料,即利用太阳能等可再生能源转化水和二氧化碳制取液体燃料,甲醇是液态阳光首选目标产物。

本文作者研究团队长期致力于人工光合成研究,即利用二氧化碳和水在太阳能的作用下生成有机物,所开展的工作主要包括太阳能光催化、光电催化和电催化分解水制氢及二氧化碳资源化利用合成有机物,若合成的有机物用作燃料则叫作太阳燃料。甲醇可直接作为清洁燃料来替代汽油、柴油等传统化石燃料,又是大宗基础化学品,可用来制备烯烃、芳烃、甲醛、二甲醚等一系列重要化工产品。同时,甲醇是良好的储氢分子,可实现常温常压储存和运输,通过甲醇水蒸气重整反应,可将甲醇变回氢气(甲醇储氢量可达18.75 %,质量分数),用于氢燃料电池等供能领域,因此甲醇是太阳燃料合成的首选。太阳燃料强调,二氧化碳加氢制甲醇是暗合光合作用暗反应的过程,是二氧化碳资源化利用的典型代表。“太阳燃料”“甲醇经济”“液态阳光”本质上相同,下文中统一用液态阳光进行表述。

液态阳光甲醇合成有以下技术路线:①光催化二氧化碳和水制甲醇;②光催化制氢+二氧化碳加氢制甲醇;③光伏发电+电催化二氧化碳和水制甲醇;④光伏发电+电解水制氢+二氧化碳加氢制甲醇。目前来看,光伏发电+电解水制氢+二氧化碳加氢制甲醇技术路线是最有希望规模化应用的技术路线,本文主要介绍这条技术路线中的两个关键技术,即电解水制氢和二氧化碳加氢制甲醇。

2 液态阳光甲醇合成中的关键技术

2.1 规模化、低能耗和高稳定性电解水制氢技术

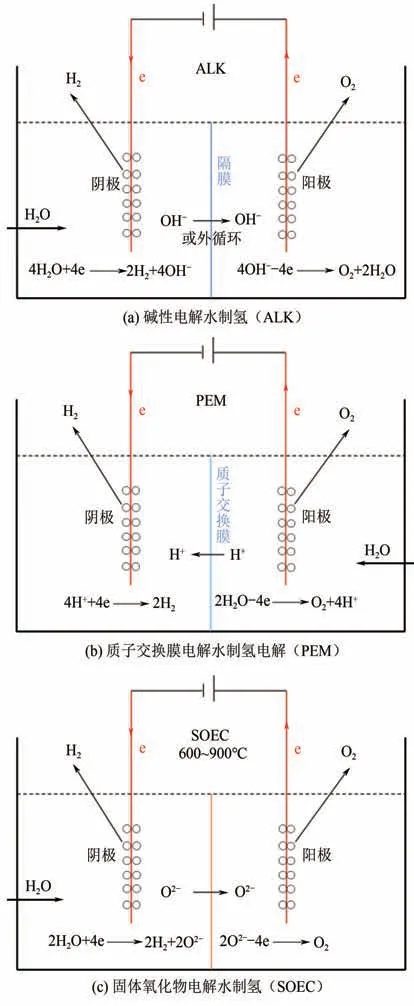

电解水制氢的技术主要有三种,分别是碱水电解制氢(ALK)、质子交换膜电解水制氢(PEM)以及固体氧化物电解水制氢(SOEC),如图1所示。

图1 电解水制氢原理图

水分解制氢是一个Δ>0 的反应,在光、电等外场注入能量时才能发生。电解水制氢有两个半反应——产氢反应(HER)和产氧反应(OER),这两个半反应热力学势垒高、动力学速率缓慢,需要开发高效催化剂来加速反应过程。

对于ALK 电解水制氢,通常采用KOH 溶液作为电解液,水分子在阴极发生解离产生氢气,OH在阳极上发生反应放出氧气。在HER中,MoNi、Ni-MoS、PtNi等催化体系被开发出来用于代替传统的Ni 催化剂;在OER 中,催化剂为以过渡金属如Fe、Co、Ni、Mn等为主的非贵金属。ALK电解水制氢阴阳两极均可使用非贵金属催化剂,难点在于需要同时进一步提升阴阳两极的催化剂效率。

对于PEM 电解水制氢,水分子的解离发生在阳极,质子通过交换膜迁移到阴极直接生成氢气,HER 常用的催化剂是Pt 催化剂,而OER 常用催化剂为IrO和RuO等,PEM 电解水制氢的难点在于解决催化剂的效率问题。贵金属催化剂限制了PEM 电解水制氢的大规模使用,目前发展重点为低载量贵金属催化剂和非贵金属催化剂的研发,如HER 反应中开发的MoS、CoP催化剂以及OER反应中开发的CoMnO催化剂等。

SOEC 电解水制氢可以直接将电能和热能转化为化学能,通常在600~900℃,水分子在阴极上解离成H和O,O穿过致密的固体氧化物电解质层到达阳极,失去电子得到O。根据热力学规律,当反应温度上升时,水分解制氢的Δ减小,则水的理论分解电压降低。动力学上,温度升高有利于阴阳两极上的过电位降低,从而减少电解过程的能量损失。SOEC 由于其所需温度过高,对反应器材料、催化剂及体系密封等均是挑战,目前仍处于基础研究阶段。

碱性电解水制氢尽管已经实现工业化,但依然存在较多待解决的关键科学和技术问题。如:①实验条件多为室温下的1mol/L KOH 溶液,但实际工业条件为85~90℃下的7mol/L KOH溶液,且在电流密度、评价装置等方面也与实际工业条件有一定偏差;②高电流密度下过电位高,能效较低。

本文作者研究团队开发了原子级分散的非贵金属掺杂镍基底催化剂,在规模化碱性电解水制氢中试示范工程设备上实现了稳定运行。电解水制氢电流密度稳定在400mA/cm时,平均单位制氢能耗低于4.3kW·h/m氢气(标准状况,下同),能效值大于82%;电流密度稳定在300mA/cm时,单位制氢能耗低于4.1kW·h/m氢气,能效值约87%。这是目前已知的规模化碱性电解水制氢的最高效率,并实现了单槽大于1000m/h产能。

2.2 高选择性、高稳定性二氧化碳加氢制甲醇技术

液态阳光中的另一关键技术是二氧化碳加氢制甲醇,其反应方程式如式(1);其主要的副反应为逆水煤气反应(RWGS),方程式为式(2)。

从热力学角度分析,甲醇合成是放热反应,分子数减少;副反应逆水煤气反应为吸热反应,分子数不变。因此温度降低,提高反应物的分压,有利于主反应正向进行。二氧化碳是一种热力学稳定的化合物,因此提高温度有利于二氧化碳的活化,提高反应的转化率。

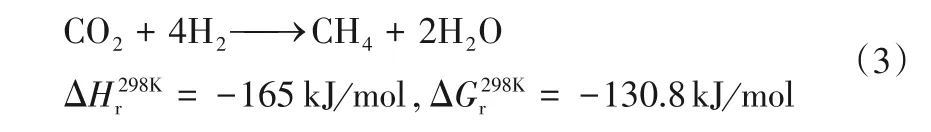

此外,二氧化碳甲烷化反应也是副反应之一,其反应方程式为式(3)。

二氧化碳甲烷化反应是必须要抑制的副反应,因该反应放热剧烈,造成能量浪费。而且甲烷在系统中为惰性组分,在循环工艺中,甲烷不断循环会造成累积,不得已地弛放使得氢和二氧化碳原料利用率大大降低。因此在二氧化碳加氢制甲醇中必须降低甲烷选择性。

虽然工业上合成气制甲醇过程中使用的Cu/ZnO/AlO催化剂也可以催化CO加氢到甲醇,但是该催化剂在应用于CO加氢时,更易于生成CO。不同于CO加氢,CO加氢到甲醇过程中会产生大量水,水会加速催化剂的烧结与失活。近年来,基于金属氧化物的催化剂在CO加氢制甲醇中的应用得到了广泛关注。具有代表性的催化剂有ZnO-ZrO、GaZrO、CdZrO、InO等。

2.2.1 Cu基催化剂

目前,Cu 基催化剂的研究主要集中在催化结构-活性关系建立、反应机理研究等方面。此外,许多工作还探索了反应器的设计和优化,以缓解HO 引起的催化剂烧结,从而提高甲醇的选择性,降低能耗。目前,针对Cu/ZnO 催化剂的活性位点有两种观点:①Cu 与ZnO 在界面的协同作用,促进了CO的加氢反应,其协同作用应发生在Cu与ZnO 的界面,或ZnO 覆盖在Cu 表面,通过X 射线光电子能谱(XPS)和Auger 谱进一步确认了ZnO的存在;②另一种观点认为Cu-Zn表面合金位点是活性中心,这种合金位点的形成将促进ZnO部分还原为Zn,或构成了Zn 原子对Cu 表面的修饰。Behrens等认为Zn原子修饰的、位于台阶位的Cu是活性位点,这些位于台阶位的Cu只有在体相缺陷和表面活性物种共同存在时才可发挥催化作用。此外,由于金属载体之间强相互作用(SMSI)和吸附质诱导的氧化作用,导致氧化态的Zn 发生部分还原,使其向Zn方向转变。Lunkenbein等通过透射电镜(TEM)发现,在Cu纳米颗粒上形成SMSI 诱导的亚稳态石墨状ZnO覆盖层。Nakamura 等则认为Zn 并没有被氧化成ZnO,所观察到的O 物种来自于甲酸盐。

Cu 基催化剂上二氧化碳加氢制甲醇的催化活性不仅与金属的分散度或金属比表面积有关,还与Cu-ZnO 界面的尺寸、组成和电子状态等有关。研究者通常添加助催化剂,如K、Ba 等碱土金属,La、Ce 等稀土金属,TiO、ZrO等过渡金属氧化物,以及SiO等主族元素,载体则通常选用金属氧化物如AlO、ZrO、CeO[等,也包括诸如SBA-15、MCF、KIT-6 的介孔SiO分子筛,碳纳米管(CNTs)。在催化剂制备方法方面,研究者发展了利用碳酸盐的记忆效应制备的核壳结构催化剂以及可同时作为催化剂前驱体和载体的含有Cu和Zn层状双金属氢氧化物(LDHs)等,但目前最广泛的还是共沉淀法。

2.2.2 InO基催化剂

除了Cu基催化剂以外,InO基催化剂也逐步进入人们的视野。Ge 等通过密度泛函理论(DFT)计算发现InO可以同时对CO和H进行活化。CO可以吸附在InO(110)晶面上,与表面O 反应生成吸附态碳酸盐物种。而H可以在InO(110)晶面上发生异裂活化,一个H转移到表面O上,形成OH,另一个H转移到表面In上。吸附态的CO和H可以继续反应生成HCOO 物种。在后续工作中,Ge 等通过DFT 计算发现在InO(110)晶面的氧空位缺陷上CO可以逐步加氢,经过HCOO、HCO、HCO 中间物种最后生成甲醇,随后,Liu 等通过实验证实InO可以催化CO加氢到甲醇。

Pérez-Ramírez 等用氨水沉淀法制备了InO,实现了二氧化碳加氢高选择性制备甲醇,其中甲醇选择性最高达到了99.8%,但二氧化碳转化率只有5.2%。该作者还认为在反应气体中引入少量CO可以帮助催化剂表面形成更多氧空位缺陷,从而提高催化剂的活性。在随后的工作中,该作者对CO在InO上加氢到甲醇的动力学和机理进行了研究并发现,InO上包含氧空位缺陷的InO结构是CO加氢的活性位点。Sun 等通过DFT 计算发现,InO的晶体结构和暴露晶面对其催化活性有影响。Müller 等发现,在InO催化CO加氢到甲醇过程中表现出活化、稳定反应和失活三个阶段。在InO表面发生部分还原,形成氧空位缺陷而引起活化,以及被过度还原成金属态的In 导致了催化剂的失活。

研究者对InO的载体进行研究,结果表明ZrO作载体时表现出较高的甲醇生成速率。此外,向InO中引入Pd、Pt、Rh、Au、Ni、Co等元素作为助剂也可以提高InO催化剂的性能。

2.2.3 固溶体催化剂

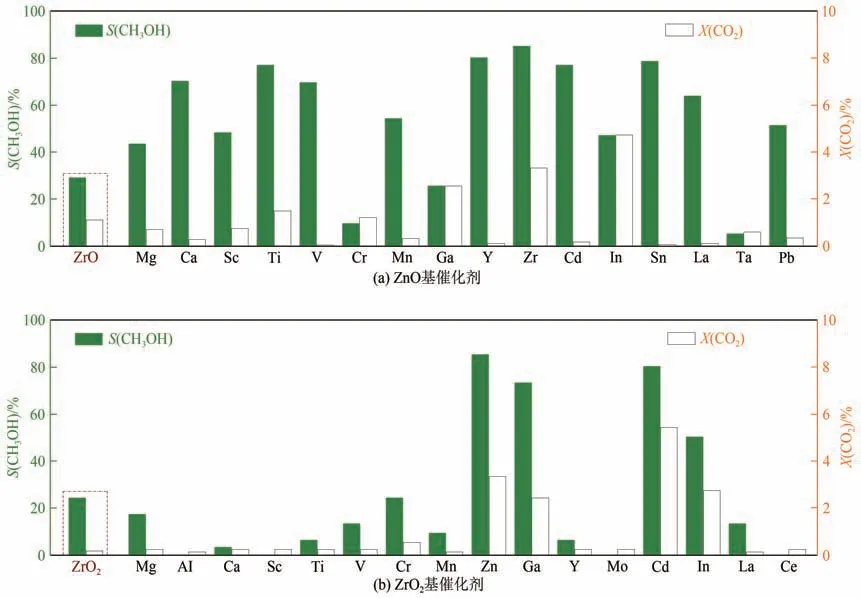

本文作者研究团队研发了一种用于催化CO加氢制甲醇的ZnO-ZrO固溶体催化剂。实验结果表明(如图2所示),单独的ZrO和ZnO催化CO加氢制甲醇的活性均很低,而ZnO-ZrO催化剂却表现出较高的催化活性。当Zn 质量分数为13%时,催化剂的活性最高,在5.0MPa、24000mL/(g·h)、H/CO= (3/1)~(4/1)、320~315℃的反应条件下,该催化剂可以实现单程超过10%的CO转化率和高达86%~91%的甲醇选择性。同时,该催化剂有非常高的热稳定性以及抗SO和HS 毒化的能力。这些优点使ZnO-ZrO催化剂适合于大规模工业应用。

图2 ZnO-ZrO2固溶体催化剂的性能与结构[16]

结构表征表明,当Zn 含量较低时,Zn 掺入ZrO晶格中形成固溶体结构。对于13%ZnO-ZrO,其体相为立方结构,次表层为四方结构,最表层可能处在四方结构向单斜结构过渡的状态。原位红外研究捕捉到了催化剂表面存在的甲酸盐(HCOO*)和甲氧基(HCO)两种中间物种。DFT 计算表明H优先在Zn 位点处发生吸附活化,而CO更倾向在配位不饱和的Zr 位点吸附,吸附的CO*可以被加氢生成HCOO或者OCOH,这两种物种都可以进一步转变成甲醇。其中,HCOO被加氢生成HCOO,接着进一步加氢并分解生成HCO和OH。随后HCO继续加氢到HCO,最后变成甲醇。而OCOH被加氢并分解,生成CO和HO,CO被加氢,经过HCO、HCO和HCO,最后变成甲醇。两条路径的能量变化表明HCOO路径更容易发生,是CO加氢到甲醇的主要路径。

本文作者研究团队对固溶体催化剂的体系进行了拓展。通过筛选大量的两组分复合氧化物,发现CdZrO和GaZrO催化剂也可以实现二氧化碳高选择性加氢到甲醇(如图3所示)。Cd和Ga含量优化实验结果表明,Cd和Ga在金属原子中所占的原子比为11.5%时催化剂的性能最好。在5.0MPa、24000mL/(g·h)、H/CO=3/1的反应条件下,这两种催化剂可以实现高达80%的甲醇选择性和4.3%~12.4%的CO转化率。这两种催化剂的X射线衍射(XRD)图中都只有四方相ZrO的衍射峰,表明Cd和Ga也可以掺杂到ZrO晶格中,形成固溶体结构。化学吸附表明CO主要在Zr 位点活化,而Cd/Ga 与Zr 位点之间对H的活化存在协同效应。DFT计算结果表明这两种催化剂中Cd/Ga和Zr分别负责活化H和CO,在CO加氢过程中起到协同作用。

图3 催化剂的CO2加氢反应性能[17]

近期,本文作者研究团队对ZnO-ZrO催化剂进行了进一步改进,采用蒸发诱导自组装法制备了具有有序介孔结构的ZnO-ZrO固溶体催化剂,与之前报道的共沉淀法制备的催化剂相比,该催化剂具有更大的比表面积,表现出更高的催化性能。

3 二氧化碳加氢制甲醇应用进展

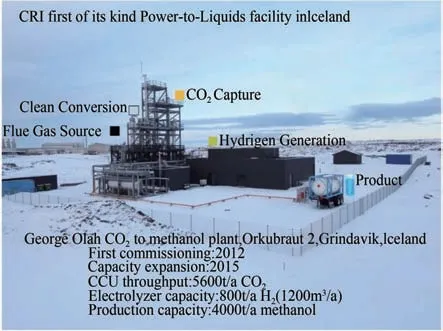

国际上,冰岛碳循环国际公司(CRI)开发ETL技术,完成了由地热能驱动的二氧化碳加氢制甲醇中试。该公司从热电厂排放气体中捕集二氧化碳,由地热能产生的电力电解水得到氢气,在此基础上合成甲醇(如图4 所示)。据悉,该甲醇面向美国和欧洲市场,注册名称为Vulcanol,可同汽油混合用于生物燃油制品。

图4 冰岛二氧化碳合成甲醇工厂

中国科学院上海高等研究院、中海油富岛公司和中国成达工程有限公司合作,采用了限域结构的铜基催化剂,建成5000t/a工业试验装置。

2018 年,本文作者团队联合兰州新区石化产业投资集团有限公司、华陆工程科技有限责任公司在甘肃省兰州新区开始建设全球首个液态阳光甲醇合成工业示范项目。该项目利用大规模太阳能发电,进而电解水产氢,用可再生能源产生的氢气与二氧化碳反应生成甲醇,从而把可再生能源的能量存储在液体燃料甲醇中,是真正意义上的液态阳光,即直接利用太阳能实现液体燃料合成。

该项目主要由三个单元构成,即光伏发电、电解水制氢、二氧化碳加氢制甲醇(如图5所示)。第一部分光伏发电按照下游电解水制氢装置消耗的电能计算规模,发电装机容量为10.4MW,占地面积约250亩(1亩=666.67m);第二部分电解水制氢单元和第三部分二氧化碳加氢制甲醇单元占地共约30亩。第二部分使用两台电解槽为下游流程提供绿氢,其中一台配备了本文作者团队的新一代电解水制氢催化剂。第三部分二氧化碳加氢制甲醇则采用本文作者团队自主研发的ZnO-ZrO固溶体催化剂。

图5 液态阳光示范项目全景图

该项目通过了中国石化联合会组织的现场验收和科技成果鉴定,专家委员会鉴定结论为:该项目集成创新了液态太阳燃料合成全流程工艺,具有完全自主知识产权,整体技术处于国际领先。其中电解水技术单元采用了在镍基体上原子级分散的过渡金属电解水制氢催化剂,并装配于工业电解槽中,实现单槽千立方米/小时以上规模制氢生产,超过GB 32311—2015规定的一级能效标准值(<4.3kW·h/mH@400mA/cm),能量转化效率超过82%。对比商业催化剂,在相同制氢负荷下平均单槽过电位降低了18mV,直流单位制氢能耗降低了10%以上,显著提高了电解水制氢效率。针对二氧化碳加氢制甲醇,本文作者团队发明了新型锌锆氧化物固溶体催化剂,甲醇时空收率达到194 kg/(m·h)、选择性达到98.5%,甲醇在有机相中含量达到99.7%,表现出优异的催化活性、选择性和稳定性,显著提高了二氧化碳加氢制甲醇收率。

4 液态阳光甲醇经济性分析

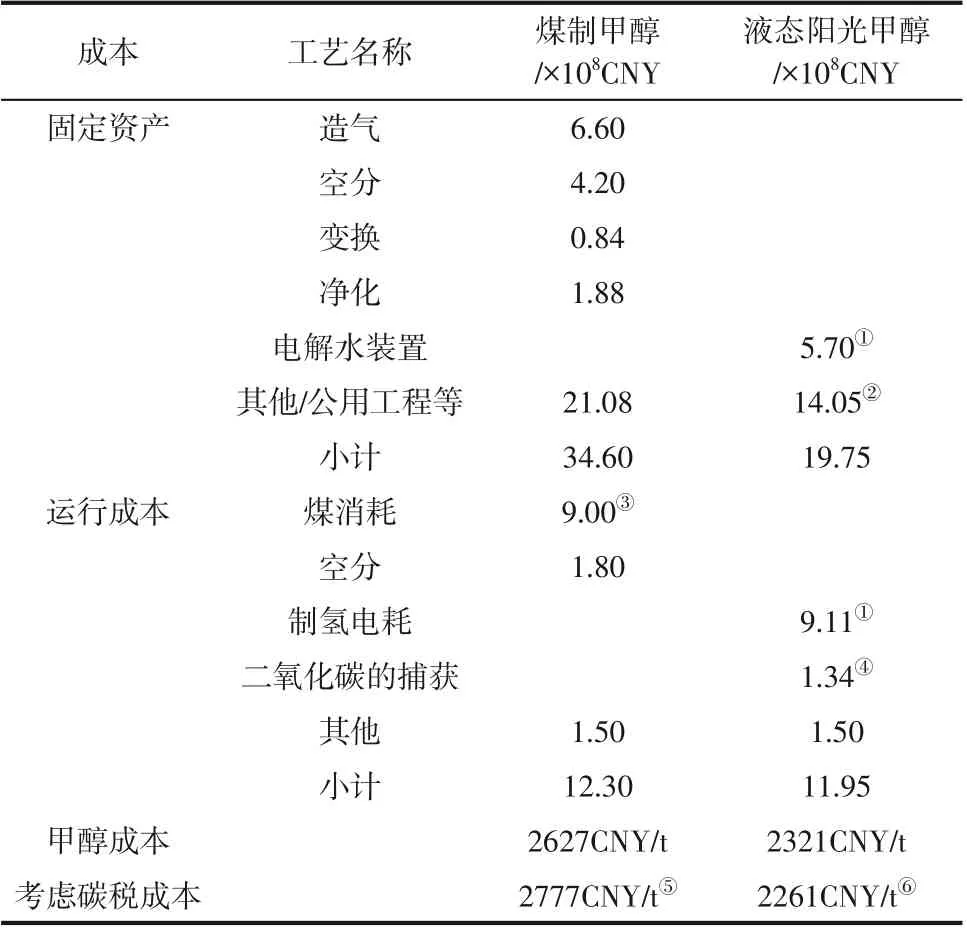

目前,我国甲醇主要以煤、天然气、焦炉气等为原料进行合成,其中煤制甲醇占比最高。以60万吨/年规模,折旧周期10年为例,对煤制甲醇和液态阳光甲醇生产成本进行了如下分析。

在固定资产投入中,煤制甲醇的基本单元包括造气、空分、变换、净化和其他公用工程。而液态阳光基本单元为电解水装置和其他公用工程。运行成本投入中,煤制甲醇基本单元包括煤消耗、空分和其他三项,而液态阳光基本单元包括制氢电耗、二氧化碳捕获和其他三部分。

二氧化碳捕集场景主要包括化工尾气二氧化碳捕集和火力发电烟气捕集。化工过程如合成氨/甲醇尾气,经低温甲醇洗后,二氧化碳体积分数在85%以上,其捕集成本在150CNY/t左右。火力发电烟气体积分数约13%,其捕集成本约300CNY/t。随着2021年7月16日碳排放权交易市场的正式启动,全国碳市场碳排放配额(CEA)的价格也应该被考虑在内。生态环境部2021 年8 月18 日新闻发布会表示,2021年7月16日开市以来,全国碳市场排放配额累计成交量达到702×10t,累计成交额是3.55×10CNY,其平均成交价格约为50CNY/t。煤制甲醇二氧化碳排放系数约为3.0t二氧化碳/t甲醇,因此煤制甲醇成本与液态阳光成本估算如表1所示。

表1 煤制甲醇基本单元与液态太阳燃料基本单元甲醇生产成本对比

目前市场上甲醇售价持续走高,主要是煤炭价格升高,煤制甲醇成本与煤炭价格相关。而液态阳光甲醇成本与可再生能源发电成本紧密相关。二者成本与其最敏感因素变化关系见表2。可以预期,煤制甲醇的成本随着煤炭价格的变化而处于高位,而液态阳光甲醇的成本随着可再生能源发电成本的降低而不断降低。

表2 煤制甲醇与液态阳光甲醇成本变化表

5 结语

我国可再生能源资源丰富,具有广阔的发展前景,但主要分布在西部及北部地区,而我国能源消费主要集中在东部沿海地区。液态阳光技术提供了特高压输电外的可再生能源利用新模式,实现了可再生能源的长周期、大规模存储及运输。液态阳光技术也为水泥、钢铁、化工等二氧化碳刚性排放行业提供了切实可行的减排技术路径。光伏-电解水制氢-二氧化碳加氢制甲醇是当下工业上最可行的液态阳光技术路线。其中碱性电解水制氢在规模和稳定性上具备更大的应用前景,目前已实现了单槽1000m/h 产氢量,单位制氢能耗已降至4.3~4.5kW·h/m。为适应大规模可再生能源制氢需求,未来发展的趋势是单槽产氢量进一步提升(如1500~2000m/h),单位制氢能耗继续降低(如4.0~4.2kW·h/m)。二氧化碳加氢制甲醇单元中,ZnO-ZrO固溶体催化剂在保证转化率的基础上,极大地提升了甲醇的选择性和稳定性,但目前反应温度需要300℃左右,热力学上不利于甲醇合成,未来需要开发反应温度较低的新型催化剂。此外,还需尽可能控制低的甲烷选择性。未来,随着工艺技术的不断优化改进,可再生能源发电成本的进一步降低,将有望实现每年十万至百万吨液态阳光甲醇合成技术大规模推广,为可再生能源消纳和二氧化碳减排作出重要贡献。