精对苯二甲酸生产废水处理与CO2协同利用技术的实践与展望

2022-04-12李海涛汪东

李海涛,汪东

(中国石化南京化工研究院有限公司,江苏 南京 210048)

工业革命以来的人为活动导致温室气体排放和全球变暖。当前全球变暖引发的灾难性影响已经成为国际社会的共识,控制温度继续升高已经成为全球共同的行动。“碳中和”更是全球气候变化治理的共同目标。截至2020年12月31日,全球大多数发达国家提出了碳中和或二氧化碳净零排放的目标。中国作为全球应对气候变化的重要参与者和推动者,始终高度重视应对气候变化工作,积极参与全球治理体系的建设,提出了中国气候变化应对方案。特别是2020年9月中国在联合国大会上明确提出2030 年“碳达峰”与2060 年“碳中和”目标。“双碳”的实施将重新定义生产方式与资源利用方式。针对“双碳”目标,中国正在加快制定各个行业的行动计划。

二氧化碳的减排涉及到国民经济各个行业。废水处理行业碳排放量占全社会总排放量的1%~2%,位居碳排放行业前十。目前,针对废水处理行业碳减排的主要手段是提高废水处理过程的能源效率以及从废水处理中回收可再生能源。然而涉及废水-碳关系中利用废水直接进行碳捕集、转化和利用方面的技术研究与应用报道不多见。化学品生产是一个高耗水、高废水过程,产生大量的废水需要处理。化工厂的生产可以看作是一个开放的碳排放过程。一方面,在生产过程和废水处理过程中产生CO排放到大气中;另一方面,处理废水会产生大量剩余污泥。这些污泥中含有高浓度有毒有害物质,属于危险废弃物,需要进行委外处理,如处置不当会引发二次环境污染,因此需要考虑废水、CO和固废的协同处理。

1 化工废水处理与CO2 协同利用的概念

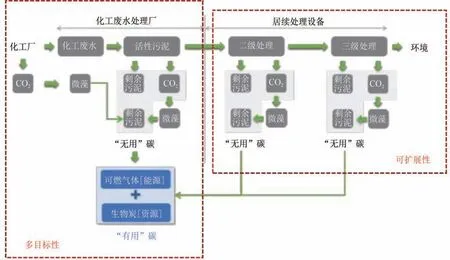

在化工厂开展碳的有效利用对于实现碳中和目标具有重要意义。如何实现高效的碳转化和利用对于实现化工废水处理的“减污降碳协同增效”至关重要。微藻对极端条件的强适应性、快速生长速率、高生物量生产率和有效的光合作用,因此具有捕集与利用CO排放的巨大潜力。到目前为止,已有的技术大多数都集中在用人工培养基或者自来水培养微藻,如果为了进一步提高微藻的固碳规模,会耗费大量的水资源。因此,从节水的角度出发,寻找微藻固碳的其他水源对提高微藻固碳的规模非常必要。另一方面目前已有技术主要采用市政废水或农业废水来培养微藻,化工废水再利用的经济性和高效性一直受到限制。由于化工废水经过处理后直接排放,在微藻类生物能源生产中的再利用潜力被忽略,这将导致水资源的巨大浪费。因此本文作者课题组提出了“化工废水处理与CO协同利用”的概念,重新设计了化工废水处理工艺的流程(如图1 所示)。在整个处理工艺中,主要存在有机碳和无机碳两种形式。化工厂产生的废水(有机碳,以COD表示)进入到好氧活性污泥处理设施中进行处理,在这个过程中产生的CO(无机碳)用微藻进行捕集并转化为微藻生物量(生物质有机碳),废水处理过程产生的剩余污泥以及微藻捕集CO过程中产生的剩余微藻(生物质有机碳)经过热裂解处理后可以产生可燃气体(有机碳)和惰化的生物炭(无机碳)。本技术中由于采用好氧活性污泥处理的PTA 生产废水出水培养微藻,避免了使用自来水,实现了“变废为宝”。一方面,热裂解处理产生的可燃气体给锅炉供热,产生的CO(无机碳)以及化工厂生产过程产生的CO(无机碳)也利用微藻进行捕集并转化为微藻生物量,热裂解产生的惰化生物炭可以添加到废水生物处理设施中进一步提高处理效率;另一方面,也可以作为环境污染物处理的催化材料。这样的设计通过对现有情况下的“无用”碳转化实现利用废水、气体和固体中的碳,达到了化工厂的“减污降碳”协同增效目标。

图1 基于化工废水处理与CO2协同利用的化工废水处理工艺流程

2 化工废水处理与CO2协同利用试验

通过高效的微生物过程实现碳的转化和利用策略,以实现从“无用碳”到“可用碳”的转化。为了更好地验证本文这一理念的可实施性,本文作者课题组选择了真实化工废水——精对苯二甲酸(PTA)生产废水开展了一系列的实验室研究与中试试验。在实验室研究阶段,首先考察了强化型活性污泥对PTA 废水的COD 去除效率,以及单细胞微藻对CO捕集效率。实验结果表明废水的COD去除率达到92%以上,对CO(体积分数10%)的捕集率能达到93%以上。在此基础上分析了高效微生物过程活性污泥中的DNA 以确定微生物群落结构演替和基因功能,处理后菌落多样性指数有所提高表明反应后的污泥表现出更为多样的微生物群落,这有助于提高COD 去除率。功能分析结果表明强化型活性污泥微生物的代谢功能中苯甲酸降解、二甲苯降解和多环芳烃降解相关基因的丰度在处理后增幅>20%。这些结果表明活性污泥中的微生物群落对PTA 废水具有耐受性,并显示出降解有机物化合物的巨大能力。此外,采用代谢组学手段分析了微藻响应CO捕集和利用的碳代谢途径,结果显示大部分的差异代谢物(如多糖和氨基酸)都显著上调,表明微藻从CO和废水中获取的碳源主要转移到营养物质的代谢途径上。这证明了本技术通过有效生物过程实现了将无用的“废碳”(如废水中的有机污染物和CO)的转化与利用。中试试验在中国石化某化工企业水处理部门现场展开,试验装置和技术特点分别如图2和图3所示。采用一体化装置,包含好养活性污泥处理、微藻处理以及热裂解处理等多个操作单元,处理能力为180t/a,PTA 生产废水经水处理部门现有预沉淀池处理之后,通过侧线系统进入到本研究的中试系统中。整个系统连续运行124天,结果表明中试设备在COD去除和CO捕集方面具有良好的性能,产生的剩余生物质通过热裂解处理,生物质热裂解率>95%,主要产CO、CH等烃类,少量氢气以及CO。捕获和利用废水中的有机碳和CO,实现了PTA生产废水COD 去除率达到92%以上,对CO(体积分数10%)捕集率达到93%以上,CO捕集强度为9~11kg/t废水。中试装置能长周期稳定运行,对进水负荷冲击也具有较强的自适应性。

图2 中试试验装置

图3 本技术的特点

目前中国石化有多套PTA 生产装置,总产能超过300 万吨/年,在生产和应用PTA 的同时,产生大量高浓度的PTA 废水,而PTA 废水中的污染物多为芳香族化合物,而且浓度较高,需要添加药剂调节系统pH 和营养盐含量后,经过厌氧和好氧等多个环节进行处理,处理周期长,成本较高,产生大量活性污泥等固体废弃物。本技术工艺处理步骤、处理时间均减少一半以上,副产的固体废弃物大幅减少,处理工艺简化,处理效率显著高,估算每吨水处理成本为11.22 元,无药剂添加不产生二次污染,具有很好的推广应用前景。本文作者课题组选择了一种典型化工废水PTA 生产废水开展了一系列的理论研究和中试研究。由于石化废水水质复杂,在大规模应用方面还需要根据不同化工废水的水质特点,针对性地优化活性污泥处理工艺,筛选合适的藻种,还需要根据不同企业的生产实际和厂区的布局特点,选择适当的处理装置布局方式。

3 结语

如何解决生产过程的高耗水、高废水、高排放是化工行业目前面临的重大挑战。本工作基于现有化工废水处理现状围绕“减污降碳协同增效”进行了重新设计。围绕水污染控制与节约水资源、气候变化和能源危机出发,提供了一个闭合完整的废物(即化工生产过程中的废水、废气和固废)协同处理与利用体系,实现了“无用”碳的转化和利用,不但围绕现有化工厂的处理需求、达到了废水达标排放和CO中和,产生的生物质能源还可以供热,进一步减少化石能源的使用,实现了“以废制废”和“变废为宝”,体现出本技术的多目标性;此外对于后续废水处理过程(如二级、三级处理)也适用,体现出本技术的可扩展性。此技术为化工企业的碳中和目标提供了新的思路,以“碳达峰、碳中和”为统领,以“减污降碳协同增效”为总抓手,把降碳作为源头治理的“牛鼻子”,聚焦“减污降碳”,驱动化工企业绿色转型与发展。