基于健康监测的钢-混组合梁桥疲劳安全评估

2022-04-11王洪国徐兴伟

王洪国,徐兴伟,张 民,齐 麟

(1.山东高速工程检测有限公司,山东 济南 250002;2.桥梁结构大数据与性能诊治提升交通运输行业重点实验室,山东 济南 250002)

钢-混凝土组合梁充分利用钢材和混凝土的力学性能特性,具有自重轻、结构受力合理、结构延性好、施工方便等优点,近年来在桥梁工程领域开始广泛应用。我国自20世纪90年代开始钢-混凝土组合梁桥的探索与实践,已建成上海杨浦大桥、重庆观音岩长江大桥、厦漳跨海大桥南汊桥等一批具有代表性的钢-混凝土组合结构桥梁。随着桥梁装配式施工技术的进步,钢-混凝土组合桥梁在中小跨径桥梁中将得到进一步推广使用。

早期钢-混凝土组合梁桥的研究主要针对结构的静力行为,随着钢桥疲劳问题的出现,钢-混凝土组合梁桥的疲劳引起了国内外学者的关注[1]。钢-混凝土组合梁桥的疲劳敏感细节主要包括钢主梁受拉翼缘和剪力连接件,目前疲劳性能研究多是基于模型疲劳试验开展的。Hanswille等共开展了71个栓钉推出试验,确定裂纹萌生阶段占全部疲劳寿命的10%~20%,疲劳荷载峰值大小对疲劳裂纹型式影响显著[2]。聂建国等开展了7片钢-混组合构件模型疲劳试验,提出了栓钉细节的S-N(应力-寿命)曲线[3]。李小珍以3根钢-混凝土组合梁抗弯疲劳试验结果,分析了组合梁疲劳破坏过程中挠度、栓钉应变的变化趋势,研究了组合梁疲劳寿命的影响因素及影响规律[4]。已有研究成果基本确定了钢-混组合梁疲劳强度及影响因素,为钢-混组合梁桥抗疲劳设计及疲劳评估提供了有益的参考。

钢-混组合梁桥疲劳性能影响因素较多,如交通荷载、环境因素、材料劣化等,开展运营状态下钢-混组合梁桥的疲劳评估是保障在役结构使用安全的关键。王志宇通过波形钢腹板-钢管混凝土翼缘组合梁多尺度有限元模型,结合理论公式对比分析了疲劳寿命预测精度和计算分析效率[5]。张海鹏以钢-混凝土组合梁静力试验和疲劳试验结果为基础,对栓钉锈蚀后负弯矩区的疲劳性能进行研究,初步确定了栓钉锈蚀率对组合梁疲劳寿命、挠度、残余变形的影响[6]。匡亚川基于断裂力学理论提出一种预测锈蚀栓钉钢-混凝土组合梁疲劳寿命的模型,同时考虑疲劳加载幅、疲劳加载上限、栓钉极限承载力、栓钉直径以及栓钉初始缺陷等因素对疲劳寿命的影响[7]。Alencar采用热点应力法和跨尺度有限元分析方法,对一座高速铁路钢混组合梁桥疲劳寿命进行评估,并对子模型尺度进行了优化分析[8]。邓露考虑疲劳车、交通量和环境腐蚀等因素,采用疲劳累积损伤理论对某钢板组合梁桥钢主梁进行疲劳寿命评估[9]。已开展的钢-混组合梁桥疲劳评估研究主要基于模型试验和有限元分析,初步分析了不同因素对典型细节疲劳寿命的影响规律,而运营状态下的钢-混组合梁桥疲劳安全评估尚需要进一步研究。

本文基于山东枣木高速公路某钢箱组合梁桥健康监测系统,获取交通荷载信息和钢主梁受拉翼缘应力历程曲线,利用有限元软件平台进行车流模拟加载确定栓钉细节疲劳应力谱,采用疲劳累积损伤理论和断裂力学理论分别对钢-混组合梁桥疲劳敏感细节进行疲劳安全评估。

1 钢-混组合梁桥健康监测系统构建

山东临枣高速至枣木高速段(枣木高速东延段)起于枣庄市峄城区峨山镇,与临枣高速相接;止于枣庄市市中区齐村镇,与枣木高速相连,采用双向四车道高速公路标准建设。在跨越既有线路时采用钢-混组合箱梁桥,跨径分别为55 m和60 m,均为简支梁结构,上、下行采用分离式双幅桥梁结构(见图1(a))。单幅桥宽11.75+2×0.5 m(护栏),包括两个宽3.75 m的行车道和3.5 m的紧急停车带,两侧悬挑各1.5 m,铺装层采用20 mm厚的沥青砂+80 mm沥青混凝土,具体尺寸见图1(b)。主梁采用双箱单室截面,双箱尺寸一致,箱体之间通过钢横梁和预制混凝土板连接,钢主梁与混凝土板之间采用栓钉连接。中心线高度分别为2.6 m,通过变化钢箱相对标高实现桥面横坡。钢箱底板宽3.3 m,分离式钢主梁之间间距3.15 m,钢主梁底板与上翼缘厚度均为35 mm,底板采用厚20 mm的钢板加劲肋,中心间距460 mm。腹板厚22 mm,腹板竖向加劲肋厚15 mm,横向宽度150 mm。栓钉直径25 mm、高度180 mm,横桥向每排布置5个栓钉,横向间距100 mm,纵向间距150 mm。

图1 枣木高速东延段钢-混组合梁桥

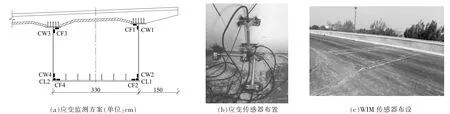

为实时监测钢-混组合梁桥工作状态,利用山东高速工程监测有限公司健康监测平台,选取60 m跨段进行健康监测。监测内容包括交通荷载、应变、挠度、温度、滑移等,监测数据全部接入健康监测系统,通过无线网络进行监测数据云传递。枣木高速东延段于2019年11月通车运营,健康监测系统同时开启,对结构的运营状态进行全方位的监测与预警。为了研究钢-混组合梁桥疲劳性能,本文重点关注交通荷载与钢主梁疲劳敏感细节的动应变监测,传感器布置如图2所示。选取跨中截面布置光纤光栅应变传感器,单箱室传感器布置方案见图2(a),在钢主梁上翼缘垂直焊缝方向分别布置1个传感器(CF1、CF3、CW1、CW3),在底板受拉细节垂直焊缝方向和沿焊缝方向分别布置应变传感器(CF2、CF4、CW2、CW4、CL1、CL2)。单箱室共布置垂直于焊缝传感器8个,沿焊缝方向传感器2个,跨中截面共布置应变传感器20个,实桥应变传感器布置示意图见图2(b)。选取距梁端5 m截面布置压电式高速动态称重系统,监测内容包括速度、车轴数量、车轴间距、车型、轴重、车辆总重等,如图2(c)所示。系统采用原装进口压电薄膜传感器,整车称重精度大于90%,流量精度大于98%,具有检测效率高、检测数据准确、系统稳定可靠、操作简便等特点。

图2 实桥温度传感器布设

2 典型细节疲劳应力谱获取

2.1 钢主梁受拉翼缘疲劳应力谱

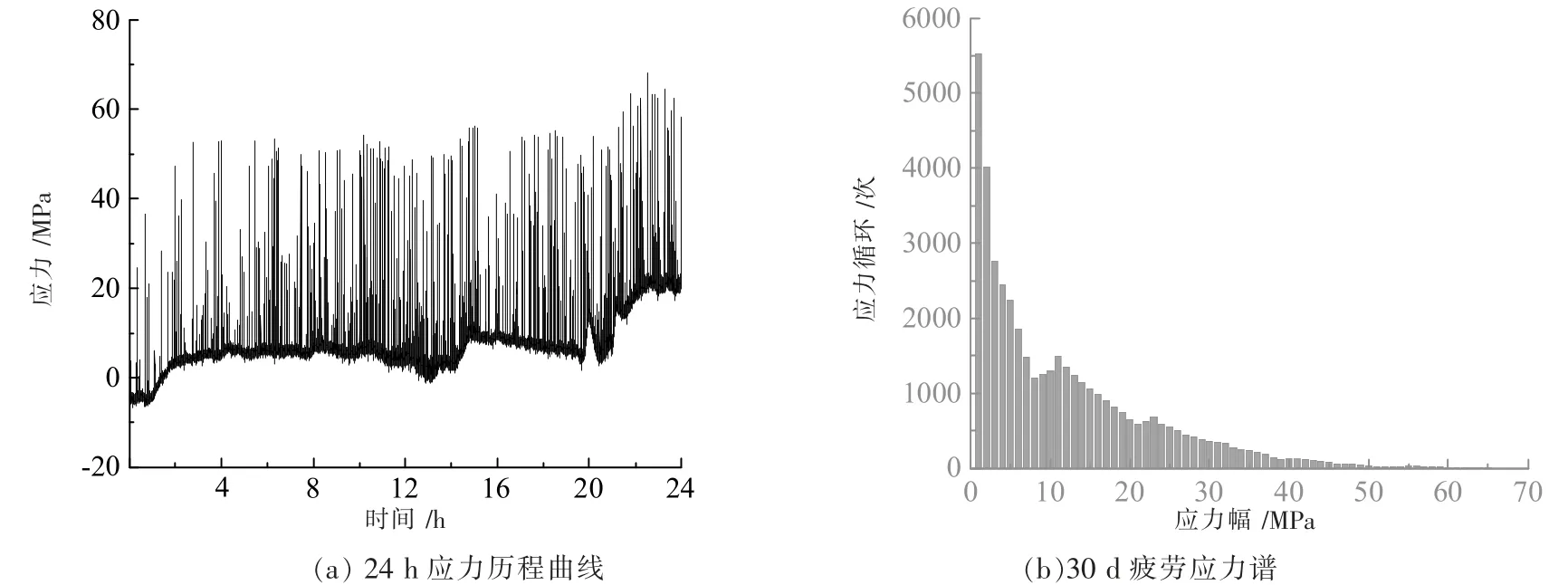

钢主梁在制造时划分成若干节段,现场安装时采用焊缝连接,受拉翼缘焊缝在疲劳荷载作用下可能会出现疲劳开裂。受拉翼缘焊缝直接影响钢主梁和组合梁整体结构的使用安全,因此开展钢主梁受拉翼缘疲劳评估对保证结构安全运营十分关键。本文基于健康监测系统的动应变传感器数据,分析钢主梁受拉翼缘疲劳应力谱,监测数据如图3所示。

选取2020年6月2日24 h监测数据,应力历程曲线如图3(a)所示,可以看出白天(8:00-20:00)通行车辆显著多于夜间(20:00-8:00),且应力峰值大于40 MPa的数量较多。监测数据中应力基线基本位于0 MPa左右,最大应力峰值为62.5 MPa,可以认为获取的应力历程曲线能够反映交通荷载作用下钢主梁受拉翼缘的疲劳应力。采用雨流计数法对应力历程曲线进行疲劳应力幅统计,获取能够直接用于疲劳安全评估的实测疲劳应力谱,2020年6月30 d内的钢主梁受拉翼缘疲劳应力谱见图3(b)。30 d内共获取疲劳应力循环42 860个,其中10 MPa以下应力循环占56.2%,10 MPa以上疲劳应力幅呈多峰分布特点,峰值分别为11、23、41、56 MPa。获取的最大疲劳应力幅为68 MPa,40 MPa以上的疲劳应力幅占比仅为2.7%。

图3 钢主梁受拉翼缘监测数据

2.2 栓钉细节疲劳应力谱

栓钉是组合梁桥最常用的剪力连接件,在疲劳荷载作用下主要出现栓杆剪切破坏、栓钉焊缝撕裂和栓钉底部钢板撕裂等破坏形式,试验研究表明采用剪应力幅来进行栓钉疲劳寿命预测是合理可行的[3]。实桥健康监测中,难以直接采用应变传感器对栓钉所承受的剪应力进行监测,本文采用动态称重(WIM)数据进行模拟加载的方法以获取运营状态下栓钉的应力历程及疲劳应力谱。

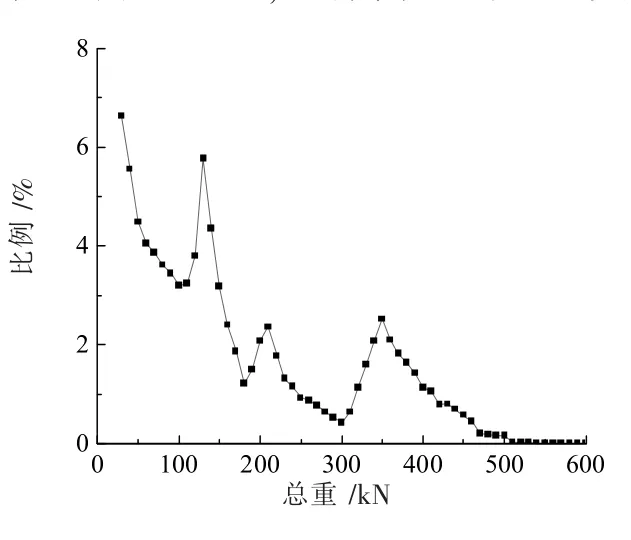

选取WIM系统30 d(2020年3月)的交通荷载信息,共获取单方向76 992组交通荷载信息,日均交通量2 566辆。既有研究表明[10],总重30 kN以下的车辆造成的疲劳损伤可以忽略,因此在进行疲劳损伤分析时认为总重大于30 kN的为疲劳车辆。30 d内通行的疲劳车辆共37 896辆,占单方向交通量49.2%,疲劳车辆具体分布如表1所列。疲劳车辆中六轴货车最多,占疲劳车辆的72.2%,二轴货车比例次之,五轴货车最少,仅占0.6%。疲劳致伤车辆在内、外侧车道通行比例分别为3.4%、96.6%,其中二轴货车行驶在内侧车道的比例最高,六轴货车比例最少。因此,采用外侧车道交通荷载进行模拟加载能够反映栓钉细节在运营状态下的疲劳应力历程。疲劳车辆载重分布如图4所示,最大载重为61 t,按照六轴货车最大载重55 t考虑,超载车辆占比不足1%。载重峰值分别位于3、13、22、35 t,峰值中3 t、13 t明显高于其他峰值,结合车辆型式分布特点得出该方向六轴货车中有一定比例的空车通过。

图4 疲劳车辆总重分布

表1 疲劳车辆分布

基于Abaqus软件建立钢-混组合梁桥有限元模型(见图5),底部为焊接槽形钢主梁,顶部为混凝土板,钢主梁与混凝土板间通过栓钉连接。钢梁和混凝土板采用solid单元,不同构件的单元间通过共用节点连接。栓钉与混凝土之间采用面面接触,即在栓钉与混凝土受力面的法向方向设置为硬接触,该接触面之间能够传递的接触压力大小不受限制,受力面的切向方向设置库仑摩擦系数。钢材弹性模量为206 GPa、泊松比为0.3,桥梁的一端约束钢梁下翼缘的x、y、z向位移,另一端约束其x、y向位移,两端均不约束其转动。模拟加载主要关注栓钉纵向剪切应力,纵桥向在跨中20 m区域内加载步距为500 mm,其他位置加载步距1 m,共设置76个加载工况。

图5 钢-混组合梁桥有限元模型

根据等效损伤理论将监测获取的WIM数据按照轴数进行轴间距和轴重简化,将不同轴数的简化车辆模型按照车道加载至钢-混凝土组合梁桥有限元模型,确定栓钉细节剪应力历程曲线,通过雨流计数法得到栓钉细节的疲劳剪应力谱,见图6。共获取疲劳剪应力循环45 254个,最大剪应力幅为85 MPa,高于钢主梁受拉翼缘最大应力幅。栓钉细节疲劳剪应力谱与交通荷载分布特点相似,呈现出多峰分布状态,峰值分别位于1 MPa、22 MPa、56 MPa。栓钉细节疲劳剪应力幅10 MPa以下应力循环占42.2%,40 MPa以上的疲劳应力幅占比为19.9%,总体高于钢主梁受拉翼缘疲劳应力幅。

图6 栓钉细节模拟加载疲劳剪应力谱

3 基于健康监测的疲劳安全评估

3.1 基于疲劳损伤累积理论的疲劳安全评估

疲劳累积损伤理论,又称为Palmgren-Miner准则[11],认为交通荷载产生的疲劳损伤可以线性累积

式中,Di为疲劳应力幅σi造成的疲劳损伤;ni表示疲劳应力幅σi的循环次数;Ni为疲劳应力幅σi单独作用下构件发生疲劳破坏的循环次数。当累积疲劳损伤度达到1.0时,则发生疲劳破坏。在确定疲劳应力幅σi单独作用下构件发生疲劳破坏时的循环次数Ni时,需确定不同构造细节的应力-寿命曲线(S-N曲线)。根据文献[12]规定,钢主梁受拉翼缘疲劳强度等级为90 MPa,即应力循环2.0×106次对应的疲劳应力幅为90 MPa,栓钉细节的疲劳强度等级为剪应力幅90 MPa,且栓钉细节S-N曲线斜率取为m=8。钢主梁受拉翼缘和栓钉细节对应的S-N曲线表达式为

其中,式(2)为钢主梁受拉翼缘细节的S-N曲线(三折线),式(3)为栓钉细节S-N曲线(双折线),当应力幅循环次数大于1.0×108时采用直线段,即认为细节疲劳寿命趋于无限。

基于疲劳累积损伤理论对钢-混组合梁桥进行疲劳安全评估,钢主梁受拉翼缘采用基于健康监测获取的实测疲劳应力谱,栓钉细节采用基于WIM的模拟加载获取的疲劳应力谱,评估结果如表2所列。受拉翼缘细节30 d内产生的疲劳损伤7.46×10-5,栓钉细节疲劳损伤12.6×10-5,栓钉细节的疲劳损伤显著高于钢主梁受拉翼缘,计算得两个细节疲劳寿命分别为1 117.3 a、663.2 a。由于枣木高速东延段通车不久,通行的车辆较少,单方向日交通量约为2 500辆,且疲劳车辆所占比例低于50%。若交通量增加或交通荷载提高,钢-混组合梁桥的疲劳寿命将会大大缩短,未来应重点关注交通荷载变化对结构疲劳安全的影响。

表2 基于疲劳累积损伤理论的疲劳安全评估结果

3.2 基于断裂力学的疲劳安全评估

断裂力学理论认为所有构件均存在初始缺陷,在疲劳荷载作用下微观的初始缺陷会发展成宏观的疲劳裂纹,根据疲劳裂纹扩展至构件发生脆性断裂所经历的周期确定结构或构件的疲劳寿命。前人在试验的基础上提出了适用于裂纹扩展的计算公式[13]

式中:a为裂纹尺寸;N为循环次数;ΔK为应力强度因子幅,即ΔK=Kmax-Kmin;C和m为材料常数,对于Q345钢材,C=6.9×10-12,m=3。应力强度因子K反映了裂纹尖端应力场强度,与应力大小、裂纹尺寸等因素有关,I型裂纹应力强度因子表达式为

其中:Y为结构参数,对于中心穿透裂纹取1.0,对于边缘裂纹取1.12[14];σ为名义应力。疲劳寿命可由式(6)计算求得

式中:ΔKthm为应力强度因子门槛值,可以取为2.0,当时,疲劳裂纹将会扩展;acr为临界裂纹尺寸,根据式(5)得出

式中:KIC为材料断裂韧性,一般取50 MPa·m0.5。根据断裂K准则,当时裂纹将发生失稳扩展,结构在较短的疲劳荷载周期内出现断裂破坏。在进行疲劳寿命计算时,若计算得到acr大于板件厚度,则认为临界裂纹尺寸为板件厚度。

将获取的钢主梁受拉翼缘和栓钉细节的疲劳应力谱,根据疲劳寿命计算式(6)编制基于断裂力学计算程序,对疲劳裂纹扩展进行迭代计算。监测获取的钢主梁受拉翼缘和栓钉细节最大应力幅分别为68 MPa和85 MPa,计算得acr远大于板件厚度,则临界裂纹尺寸取为受拉翼缘板厚度35 mm和栓钉直径24 mm。由于该桥刚通车运营一年多,目前尚未发现初始裂纹,根据文献[15]初始裂纹尺寸取为0.1 mm。基于断裂力学的疲劳安全评估结果如表3所列,在当前的交通荷载作用下受拉翼缘裂纹由0.1 mm扩展至35 mm需要时间767.2 a,栓钉则需要425.5 a,疲劳寿命低于基于疲劳累积损伤理论的评估结果。需要注意的是,随着裂纹扩展截面的有效面积减小,可能会导致应力集中,从而加快裂纹的扩展速率。在运营过程中应结合交通量和结构检测结果,定期开展钢-混组合梁桥疲劳安全评估工作。

表3 基于断裂力学的疲劳安全评估结果

4 结论

本文基于山东枣木高速公路钢箱组合梁桥健康监测系统,获取交通荷载信息和钢主梁受拉翼缘应力历程曲线,利用有限元软件平台进行车流模拟加载确定栓钉细节疲劳应力谱,采用疲劳累积损伤理论和断裂力学理论分别对钢-混组合梁桥疲劳敏感细节进行疲劳安全评估,主要结论如下:

(1)监测获取的交通荷载和疲劳应力谱呈多峰分布特征,其中总重30 kN以上的疲劳车辆占49.2%,钢主梁受拉翼缘最大疲劳应力幅68 MPa,模拟加载获取的栓钉细节最大剪应力幅85 MPa;

(2)基于疲劳累积损伤理论的钢主梁受拉翼缘和栓钉细节疲劳寿命分别为1117.3 a、663.2 a,基于断裂力学的疲劳寿命评估结果分别为767.2 a、425.5 a,栓钉细节疲劳损伤显著大于钢主梁受拉翼缘,在当前交通荷载作用下结构疲劳性能够满足设计需求;

(3)采用健康监测数据能够快速、高效的对钢-混组合梁桥进行疲劳安全评估,在运维期间应重点关注交通量变化和结构检测结果,定期开展钢-混组合梁桥疲劳安全评估工作。