铁炭微电解+UASB+MBR组合工艺处理DHA废水

2022-04-11李瀚翔徐乐中

黄 溢,李瀚翔,徐乐中,袁 煦

(1.苏州市环境科学研究所,江苏 苏州 215007;2.苏州科技大学 环境科学与工程学院,江苏 苏州 215009)

二十二碳六烯酸(DHA)是一种人体必需的不饱和脂肪酸,俗称“脑黄金”,是保健品中常用的成分[1]。随着国民经济水平不断提高,人们对身体健康也越来越重视。近年来,保健品成了不少人维持健康的选择,特别是DHA系列保健品需求量逐年增大。然而DHA生产加工过程会连带产生一定量难降解的高浓度有机废水,若废水不经处理直接排放,会对水环境造成重大污染。

DHA废水的特点是成分复杂、有机物浓度高,可生化性较差,生物毒性较强,是一种高浓度难降解的有机废水。目前对于高浓度难降解有机废水的处理多采用复合工艺分阶段运行。铁炭微电解技术发展于上世纪60年代,是指在不通电的情况下,利用铁和炭产生的电位差对废水进行电解处理,以达到降解有机污染物的目的。铁炭微电解可改善废水的可生化性,且处理成本较低,因此被广泛用于高浓度难降解废水处理的预处理[2-3]。UASB反应器有利于实现污泥颗粒化,提高反应器的微生物浓度,因此可承受较高的有机负荷[4-6]。需要注意的是,UASB反应器对有机物的去除能力有限,且基本不去除氨氮,因此常在UASB反应器后串联一个好氧反应器,以实现污水的达标排放。相比于传统的好氧处理,MBR可通过膜分离设备将微生物完全截留在反应器内,维持系统内较高的微生物浓度,这不但提高了污染物的去除率,还具有较高的耐冲击负荷,使得出水水质较好且稳定[7-9]。

工业中对废水处理的要求一般为运行成本低,占地面积小,运行稳定,管理方便。在这些要求的基础上,本文将铁炭微电解、UASB和MBR三种处理工艺耦合,研究不同的条件下该复合工艺对DHA废水的处理效果,以期为实际DHA废水的处理提供一定的解决思路。

1 材料与方法

1.1 试验装置和方法

DHA废水成分复杂且可生化性较低,无法对原水直接进行生化处理。铁炭微电解可有效去除废水中的有机物,同时还可以增大废水的生化性能。为了使DHA废水实现达标排放,本研究采用铁炭微电解作为预处理,耦合厌氧和好氧生物处理的方法对DHA废水进行处理。

为了获得铁炭微电解的最佳工况,本研究分别选取pH值、反应时间、铁炭比和搅拌强度为影响因素,考察各因素对COD去除率的影响。取200 mL未经处理的DHA废水置于500 mL烧杯,加入一定体积的0.2 M NaOH调节pH值,加入不同比例的废铁屑和颗粒活性炭,调节搅拌装置转速。待反应结束后用0.45μm滤膜过滤上清液,分析不同工况下上清液COD浓度的变化。

本研究采用升流式厌氧污泥床(UASB)反应器对铁炭微电解处理后的DHA废水进行厌氧处理。UASB反应器由有机玻璃管制成,高1 m,有效容积为3 L。将UASB反应器放于实验室自制的水浴箱,并通过PLC控制加热棒,使水浴箱内水温维持在37±0.5℃。进水流量采用蠕动泵控制。启动阶段,采用啤酒与生活污水混合的方式配制进水,每天进水1.5 L,HRT为48 h。待污泥活性恢复后,改用铁炭微电解后的DHA废水与生活污水按照一定比例混合的方式进行配水,直到配水中的生活污水被UASB反应器出水完全替代。本研究采用保持不变(HRT=3 h),逐步增大进水有机物浓度的方式提升反应器负荷,直到达到处理DHA废水的最大负荷。

为了使处理后的废水达标排放,本研究选用膜生物反应器(MBR)对UASB反应器出水进行好氧处理。MBR反应器由有机玻璃制成,有效容积为4 L,在反应器底部安置曝气泵,以保证泥水充分混合。进出水流量均采用蠕动泵控制。在出水泵和膜之间连有压力表(量程为-0.1-1 MPa),记录过膜压力。当过膜压力超过-0.1 MPa,停止反应器运行,进行手动清洗。本研究采用的是中空纤维膜膜组件,其中每个膜件包含48个膜单元,膜丝长0.25 m,平均膜孔径0.04μm,膜过滤面积为0.5 m2。MBR运行温度维持在室温,且HRT为24 h。

1.2 试验材料及原水水质

本研究选用废铁屑和颗粒活性炭进行铁炭微电解试验,其中废铁屑取自苏州某机械加工厂,平均粒径为5 mm,颗粒活性炭平均粒径为4 mm。试验前需对废铁屑进行活化:将废铁屑置于10%NaOH溶液,浸泡10 min后用清水洗净,之后再置于5%HCl溶液浸泡10 min,用清水洗净后待用。

UASB反应器接种污泥取自安徽某淀粉厂IC反应器中厌氧颗粒污泥。颗粒污泥呈黑色球状,具有良好的沉降性能,污泥浓度为50 000 mg/L左右,VSS/SS为0.89。UASB反应器接种污泥约占反应器有效容积的1/3。启动初期,采用啤酒与生活污水混合的方式配制进水,控制进水COD为500 mg/L,待微生物具有较高的活性后(即COD的去除率稳定在85%),改用铁炭微电解处理后的DHA废水与生活污水按照一定比例混合进水,投加适量的NaHCO3调节pH值至中性并控制反应器内总碱度维持在2 500 mg CaCO3/L左右,同时投加Ca2+,Mn2+,Fe2+,Co2+,Ni2+等微量元素。

MBR接种污泥取自苏州新区污水处理厂曝气池内活性污泥。污泥呈棕色絮状,污泥浓度为7 000 mg/L左右,MLVSS/MLSS为0.57。将取回后的污泥连续闷曝24 h后,采用生活污水进行启动。

DHA废水取自江苏某生物科技公司生产车间的综合废水。该废水有机物浓度高、成分复杂及可生化性差,难以直接生化处理。具体水质情况见表1。

表1 DHA废水水质 mg/L

1.3 分析方法

本试验所采用的测试方法均参考国家标准方法《水和废水监测分析方法》(第四版)所述[7],其中COD采用重铬酸钾法,BOD5采用稀释接种法,挥发性脂肪酸和总碱度采用酸碱滴定法,氨氮采用纳氏试剂法,温度采用温度计测量,pH采用便携式pH计(HQ11d,HACH,美国)。

2 结果与讨论

2.1 铁炭微电解最佳工况的确定

2.1.1 铁炭比

取5个500 mL烧杯,分别加入200 mL未经处理的DHA原水,调节pH为3,加入经处理后的铁屑和颗粒活性炭,使得各烧杯内铁炭比分别为1∶2、1∶1、2∶1、3∶1和4∶1,调节搅拌速度为250 r/min,反应时间为4 h。反应结束后,用0.45μm滤膜过滤上清液,测定上清液COD浓度。试验结果如图1所示。

图1 各因素对COD去除率的影响

由图1中可以看出,铁炭比对COD的去除率有非常明显的影响。在初始COD相同的条件下,随着铁炭比的增大,COD去除率逐步增加。当铁炭比增大到3∶1时,并且当铁炭比继续增至4∶1时,COD去除率出现下降。这是可能是由于铁炭之间的作用位点已经达到饱和,并且多余的铁屑导致铁炭之间接触不充分,降低废水的传质效率。因此,处理DHA废水的最佳铁炭比为3∶1。

2.1.2 pH值

取8个500 mL烧杯,分别加入200 mL未经处理的DHA原水,用10%H2SO4和10%NaOH调节废水pH,使其分别为1、2、3、4、5、6、7和8,加入经处理后的铁屑和颗粒活性炭,控制各烧杯内铁炭比为3∶1,搅拌速度为250 r/min,反应时间为4h。反应结束后,用0.45μm滤膜过滤上清液,测定上清液COD浓度。试验结果如图1(b)所示。

酸性条件下铁炭微电解的COD去除率高于碱性条件。当pH=3时,COD的去除效率最高,达到45.3%。这是由于系统内pH值降低,加速系统内Fe3+和Fe2+的生成,提高氧的电极电位,加速电极反应的进行。过低的pH值虽然能够提高COD去除率,但需要耗费大量的酸,这不仅会加快微电解柱的侵蚀,还会增大运行成本。因此,处理DHA废水的最佳pH为3。

2.1.3 反应时间

取6个500 mL烧杯,分别加入200 mL未经处理的DHA原水,调节各烧杯pH值为3,加入经处理后的铁屑和颗粒活性炭,控制各烧杯内铁炭比为3∶1,搅拌速度为250 r/min,设置各烧杯反应时间分别为为1、2、3、4、5和6 h。反应结束后,用0.45μm滤膜过滤上清液,测定上清液COD浓度。试验结果如图1(c)所示。

由图1(c)可知,随着反应时间的增长,COD去除率经历了先增加后降低的过程。当反应时间为4 h时,COD去除率达到最大,为45%。由此可知铁炭微电解的反应时间并不是越长越好,而是存在最佳反应时间。这是因为反应初始,铁屑和活性炭混合不充分,形成的Fe-C微电池较少,电极反应相对较弱。随着反应时间的进行,微电解反应越充分。系统内铁屑数量随反应时间增长不断减少,使得Fe-C微电池数量也随之减少,电极反应速率降低。系统内会形成的大量污染物紧密地包覆在铁、炭表面,阻止了两者之间的有效接触从而导致微电解过程减弱。此外,随着反应的进行,铁表面会产生钝化膜,阻碍反应的进行。因此,处理DHA废水的最佳反应时间为4 h。

2.1.4 搅拌强度

取6个500 mL烧杯,分别加入200 mL未经处理的DHA原水,调节各烧杯pH值为3,加入经处理后的铁屑和颗粒活性炭,控制各烧杯内铁炭比为3∶1,调节各烧杯搅拌速度分别为100、150、200、250、300和350 r/min,反应时间为4 h。反应结束后,用0.45μm滤膜过滤上清液,测定上清液COD浓度。试验结果如图1(d)所示。

COD去除率随着搅拌强度的增加缓慢增大。当搅拌强度达到250 r/min时,COD去除率达到45%左右。这是因为搅拌转速过低,铁、炭沉于烧杯底部,出现分层现象,导致系统内形成的铁炭、原电池数量较少,COD去除率较低。搅拌还可以增大摩擦,减少铁屑的板结及表面钝化的现象。然而,当搅拌强度大于250 r/min后,COD去除率不再增大。因此,处理DHA废水的最佳反应时间为搅拌强度为300 r/min。

2.1.5 正交试验

根据单因素实验结果,以pH值、反应时间、铁炭比和搅拌强度为影响因素,COD去除率为评价指标,设计L9(34)正交试验。正交实验因素水平及结果分别见表2和表3。

表2 正交试验水平因素

表3 铁炭微电解法正交试验设计及结果

从表3中可以看出,铁炭微电解法对DHA废水中有机物的去除具有一定效果,COD去除率都可达到40%以上。通过对各影响因素的极差比较可得,极差顺序为C>A>B>D,即各因素对COD去除率的影响程度依次为铁炭比、pH值、反应时间和搅拌强度。正交试验得出的最佳运行条件为A2B2C3D1,即pH值为3,反应时间为4 h,铁炭比为3∶1,搅拌强度为250 r/min,铁炭微电解出水效果最佳,达到45.8%。

2.2 UASB处理DHA废水试验研究

2.2.1 UASB的启动及负荷提升

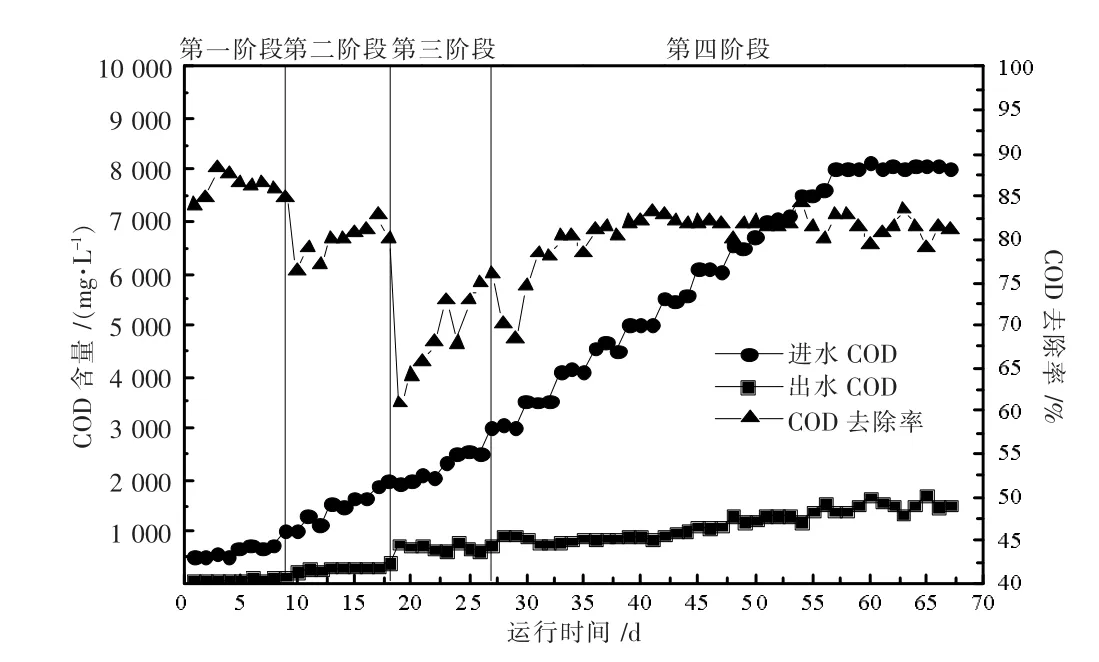

反应器启动共进行9 d,期间采用控制水力停留时间,增大进水COD浓度的方式提升反应器容积负荷。该过程每天进水1.5 L,HRT为48 h。进水COD浓度于第9天增至1 000 mg/L,此时反应器容积负荷为0.5 kgCOD/(m3·d)(见图2)。污泥驯化过程反应器出水COD去除率稳定且大于85%,出水pH值保持在7左右,说明反应器内颗粒污泥活性得到有效恢复。

图2 启动时进出水COD及COD去除率的变化

负荷提升阶段共运行48 d。第10天开始,逐渐改用铁炭微电解后的DHA废水与生活污水按照一定比例混合配水,每天进水1.5 L。18 d后,反应器容积负荷已达1 kgCOD/(m3·d)。虽然此过程COD去除率略微下降,但随着反应时间的增长,COD去除率逐渐恢复,表明反应器内污泥已逐渐适应DHA废水的水质。第19天时,采用调节进水流量、增大进水中DHA废水比例的方式提高进水负荷,每天进水3 L,并于27天后将反应器容积负荷逐渐提升至3 kgCOD/(m3·d)。由于反应器容积负荷的提升,导致反应器受到负荷冲击影响,出水COD浓度增大,COD去除率降低至60%,在此后的运行过程中,为防止因负荷提升过快导致反应器系统崩溃,采用缓慢提高进水浓度的进水方式,以保证反应器可以正常运行。COD去除率随反应时间的增长不断上升,并于27 d时增长至75%。27 d后,反应器容积负荷达到3 kgCOD/(m3·d),此后采用UASB反应器出水与DHA废水进行配水,并不断提升反应器内容积负荷。虽然COD去除率略有波动,但很快又恢复并逐渐升高,57 d后达到8 kgCOD/(m3·d)。当反应器容积负荷达到8 kgCOD/(m3·d)时,出水COD浓度为1 500 mg/L左右,去除率大于80%。

2.2.2 容积负荷对有机物去除效率的影响分析

为研究UASB处理DHA废水所能达到的最大负荷,分别考察容积负荷为6,7,8,9和10 kgCOD/(m3·d)时,反应器性能的变化。本研究通过控制进水COD浓度不变(8 000 mg/L),改变水力停留时间的方式调控反应器容积负荷,每一负荷运行20 d。采用UASB反应器出水与DHA废水进行配水,比例为1∶3.3,控制反应器水温为37℃,进水pH值为7.5。运行结果如图3所示。

当反应器容积负荷为6 kgCOD/(m3·d)时,出水平均COD为1 000 mg/L,COD平均去除率为87.1%,出水水质波动较小。当反应器容积负荷为7 kgCOD/(m3·d)时,出水COD值为1 200 mg/L左右,COD平均去除率相比于6 kgCOD/(m3·d)时降低了2.09%,为85%。反应器容积负荷为8 kgCOD/(m3·d),出水COD值为1 500 mg/L左右,COD平均去除率为82.3%。当反应器容积负荷为9 kgCOD/(m3·d)时,出水COD值为2 000 mg/L左右,COD平均去除率为75%。当反应器容积负荷为10 kgCOD/(m3·d)时,出水COD值为2 300 mg/L左右,COD平均去除率为70.9%。且当反应器容积负荷大于8 kgCOD/(m3·d)时,UASB出水水质波动较大,这是因为高容积负荷对反应器内污泥造成一定程度的冲击。反应器提升至较高的容积负荷后,微生物所需要的适应时间也会相应的增长。本研究分别观察了每次负荷提升后20 d的COD去除率变化,测试时间可能低于容积负荷为9 kgCOD/(m3·d)和10 kgCOD/(m3·d)时微生物所需要的适应时间,导致COD去除率没有恢复到较高水平。此外,UASB反应器的最大容积负荷由反应器内异养微生物的污泥量决定。当容积负荷为8 kgCOD/(m3·d)时,COD去除率最大,表明反应器内异养微生物数量(16 666 mg/L)与反应器有机物负荷匹配度好。当容积负荷大于8 kgCOD/(m3·d)时,反应器内有机物需要更多的异养微生物数量,造成反应器内COD的累积,导致COD去除率较低。因此,UASB处理DHA废水的最大容积负荷为8 kgCOD/(m3·d)。在容积负荷8 kgCOD/(m3·d)时,进水COD浓度为8 000 mg/L、出水COD浓度1 500 mg/L左右,可去除废水中81%左右的COD浓度。

2.3 MBR处理DHA废水试验研究

2.3.1 MBR的启动及负荷提升

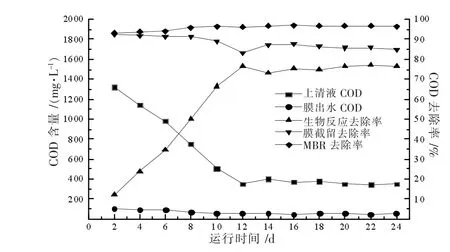

为了降低有机负荷的冲击,试验采用低负荷进水的方式启动。启动初期,采用生活污水对污泥进行培养,HRT为24 h。这是由于生活污水具有较好的生化性。如图4所示,5 d后,采用UASB反应器出水与生活污水按一定比例混合进水的形式提高进水负荷,保持HRT不变。虽然COD去除率一开始有所下降,但继续运行20 d后,COD去除率逐渐增大,表明系统内微生物已适应新的环境。随着进水负荷的提升,反应器内污泥浓度不断增大,COD去除率不断提升。21 d后,MBR进水完全为UASB反应器出水,容积负荷达到1.5 kgCOD/(m3·d),且COD浓度保持稳定,出水COD去除率维持在85%左右。启动初期,出水中氨氮浓度较低,去除率可达90%以上。随着反应时间的增长,系统内氨氮去除率逐渐上升,表明系统内亚硝化细菌和硝化细菌数量增多,进而增大氨氮的去除效率。

图4 启动阶段MBR反应器COD和氨氮去除率的变化

2.3.2 MBR处理DHA废水效能分析

将UASB处理后的DHA废水直接通入MBR反应器,控制HRT为24 h,此时MBR容积负荷达到1.5 kgCOD/(m3·d)。MBR持续运行30 d的结果如图5所示。MBR膜出水COD相对稳定,出水COD浓度在80 mg/L左右,COD去除率均在94%以上。MBR系统对DHA废水中的氨氮同样具有较好的去除效率,MBR出水氨氮为5 mg/L,氨氮去除率可达97%,这是因为生物转化和膜截留共同作用的结果。

图5 MBR系统对COD和氨氮的去除

2.3.3 膜组件截留效果分析

为了区分生物降解和膜截留对MBR系统处理DHA废水中的影响,试验采用一次性进水的方式,选取一个反应周期(24 h),每两时取样测量反应区上清液和膜出水的COD浓度,试验结果如图6所示。

由图6可知,运行过程中,MBR系统具有对DHA废水较高的COD去除效率。在一个进水周期内,膜截留作用对COD去除率的波动较小,为80%~93%,而生化反应去除率波动相对较大,为12%~76%。虽然MBR系统中微生物对废水中有机污染物的降解起主导作用,膜起截留作用,但也不应忽视膜截留对出水COD的去除影响。膜的截留作用可弥补微生物对COD去除的不足,从而使系统可以高效稳定的运行。可认为膜截留作用与生化反应对COD去除率成协同作用。正是由于这种互补关系,使得MBR系统出水保持稳定。

随着反应时间的增长,增加了废水中有机物与微生物的接触时间,使系统内部分难降解有机物得以去除,提高了废水生物处理效率。由图6还可以看出,运行12 h后,微生物对有机物的去除率趋于稳定,MBR出水稳定在80 mg/L。MBR与传统活性污泥法相比,具有较短的水力停留时间。这是因为运行过程中未对系统进行排泥,系统内具有较高的污泥浓度,从而增加了废水处理效率。但MBR系统的水力停留时间不宜过短,过短会由于废水与微生物接触不充分,影响系统的去除效果,从而降低MBR系统的运行稳定性。

图6 不同反应时间膜截留效果与COD去除率的比较

3 结语

铁炭微电解工艺可有效降低DHA废水中COD的浓度,并改善废水的生化性能。当pH为3,反应时间为4 h,铁炭比为3∶1,搅拌强度为250 r/min时,COD去除率为45%左右,BOD5/COD值由0.10提升至0.31。UASB反应器的最大容积负荷为8 kgCOD/(m3·d),出水COD浓度稳定在1 500 mg/L,COD去除率高于80%。UASB反应器出水直接通入MBR,MBR的容积负荷为1.5 kgCOD/(m3·d),出水水质稳定,COD浓度为80 mg/L左右,氨氮浓度低于5 mg/L,满足《污水排入城镇下水道水质标准》(CJ 343-2010)标准,同时可为实际工程提供参考。