利用地铁盾构隧道内空间的汇水排水技术应用研究

2022-04-11史云天

史云天

(中国铁路设计集团有限公司, 300251, 天津∥工程师)

地铁盾构隧道排水的原理是在隧道的低点设置废水泵站,使少量渗漏水及事故工况下的消防废水借助道床排水沟沿线路纵坡向泵站集水池汇集,通过与之匹配的机械排水设施(一般为潜水泵)抽排至临近车站或区间风井后,最终排至室外[1-2]。

《地铁设计规范》明确规定:2条单线区间隧道间应设联络通道,相邻2个联络通道之间的距离不应大于600 m。由此,长度在600 m以上的隧道一般均设有联络通道。废水泵站可结合联络通道的实际情况进行设置。在过往的地铁工程中,长度小于600 m的区间隧道数量较少且多为单向坡,可将废水汇流至相邻车站,以避免在隧道内蓄积。然而,短距离无联络通道的V型坡隧道,以及因施工误差造成局部低点的隧道仍时有出现。针对这些存在低点且无联络通道的盾构隧道,工程中大多采取在低点处道床设置窄长型集水池,借助潜水泵进行排水。但是,受水泵性能的限制,集水池内仍留存较多废水。废水淹没过道床、钢轨,存在较大的安全隐患。为解决此问题,本文对潜水泵与真空装置在此类盾构隧道的应用予以对比分析,并提出一种将两者组合应用的新技术。

1 盾构隧道排水技术应用分析

区间联络通道的施工风险大、造价高,因此采用在联络通道内增设泵站的方式解决短距离隧道低点排水难题并不适宜。目前,此类隧道的排水多采取优化隧道低点处道床集水池的设计、辅以特定机械排水设施的方式实现。经实践应用和研究分析,目前可采用的排水技术有潜水泵排水技术和真空排水技术两种。

1.1 潜水泵排水技术

潜水泵排水需设置具有一定停泵保护水位和有效调节容积(不小于最大1台水泵15~20 min的出水量)的集水池。潜水泵排水技术就是利用隧道低点的道床区域,在局部区域增加中心排水沟的深度和宽度,沿线路纵向设置1处满足调节容积需求、适合水泵安装且不侵扰设备限界的集水池。集水池内设多台潜水泵并联工作,通过沿隧道侧壁安装的管道将废水输送至相邻车站的主废水池内(因隧道低点和室外地面间的高差较大,为有效控制潜水泵的功率、停泵水位及外形尺寸,一般不直接经车站排至室外)。

1.1.1 普通道床潜水泵的设置方案

以直径为5 500 mm的盾构隧道普通道床为例,道床完成面距盾构隧道的建筑限界为520 mm。当集水池宽度B取750 mm时,最大有效池深H(池底至道床面)仅为500 mm。常规小型潜水泵的停泵水位一般为300~500 mm,而道床潜水泵排水技术在避免停泵后集水池内积水过深的同时仍需设置必要调节水深,对水泵性能和品质要求更为严格,停泵水位一般不应大于200 mm。

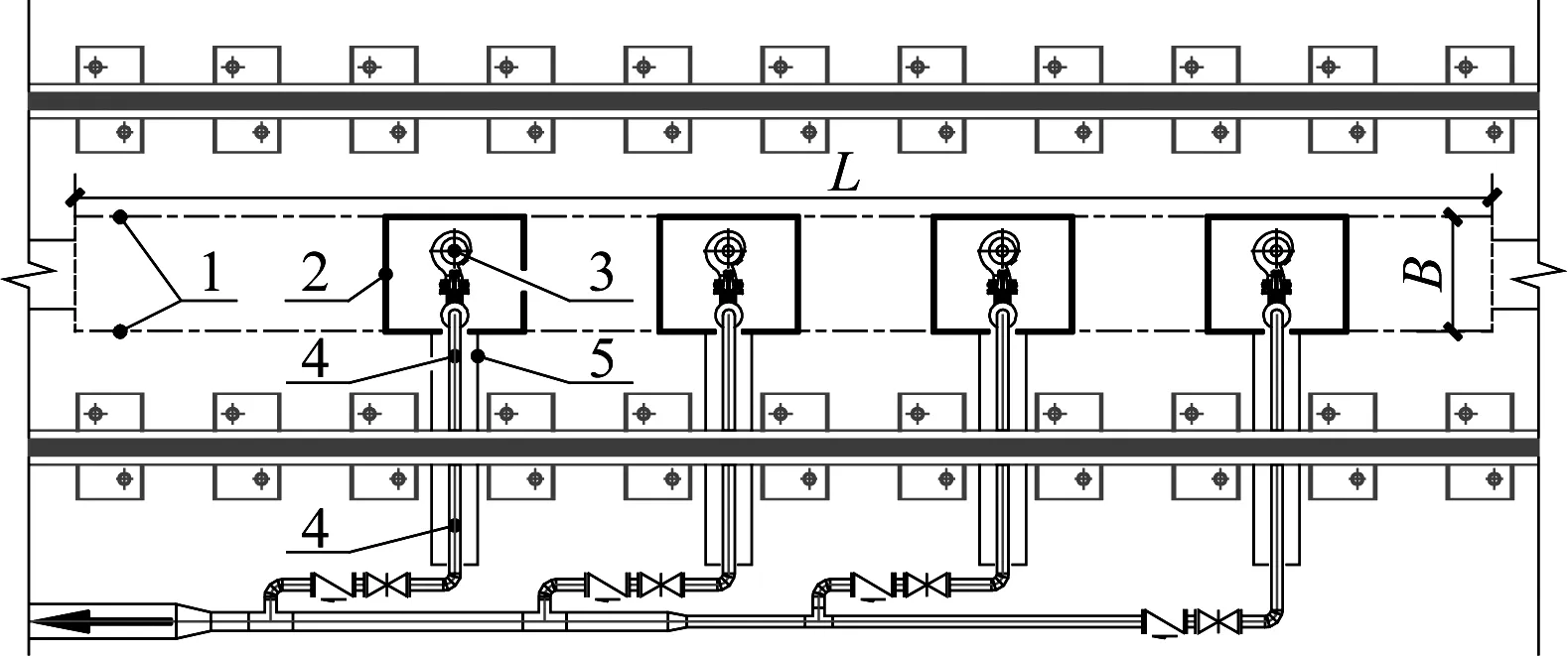

参照某建成地铁项目,选用4台流量为10~15 m3/h的潜水泵,平时仅1台水泵工作,消防工况下4台泵同时运行(控制柜采用1控4模式)。设集水池的停泵水位为h1,1泵启动水位为h2,高报警兼4泵同时启动的水位为h3。h2与h3的高差取50 mm,去除h1所必需的200 mm,则可用调节水深Δh(即h1-h2)仅为250 mm。考虑集水池池底沿线路纵向在较短距离内近似水平,当B为750 mm时,如满足流量为15 m3/h的潜水泵15 min出水量,集水池的长度L应达到20 m,如图1所示。

注:1——道床废水池;2——泵坑;3——潜水泵;4——排水管;5——过轨管道安装槽。

1.1.2 钢弹簧浮置板道床潜水泵设置方案

相比于普通道床,钢弹簧浮置板道床集水池和潜水泵的设置更为复杂。道床完成面距盾构隧道的建筑限界为550 mm,当B取750 mm时,H为580 mm,而浮置板的板底距池底仅为240 mm,因此一般要求h1不应超过100 mm。但在必需的调节容积限制下,h2仍会淹没浮置板板底,尤其当区间泵站位于小半径区段且道床倾斜时,情况会更不利[3-4]。

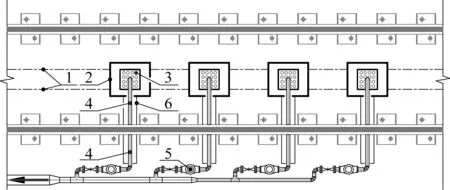

具备极低停泵水位的潜水泵一般为小功率泵。以某进口潜水泵为例,当h1<100 mm时,其流量和扬程分别为7.92 m3/h和18 m,功率为1.1 kW。因此,为满足总排水能力需求,每处低点需并联设置8台泵(控制柜采用1控8模式),采用从1台到8台泵递增启动的方式,并要求液位计进行精细化测控。浮置板道床目前多为预制板片形式,每片长度约为4 m,潜水泵泵孔在每个板片的两端各预留1处凹槽,故相比于普通道床上泵孔间距1 m的紧凑布置,浮置板道床区段8台潜水泵需分散布置在长为25 m的集水池内,各水泵停止运行时的实际水位随线路纵坡也必然存在一定的高低差异,如图2所示。

注:1——道床废水池;2——泵坑;3——浮置板道床;4——潜水泵;5——排水管。

当设置在最低点(水池中心)的液位计探测到h1=100 mm时,废水池两端的1#潜水泵和8#潜水泵的实际水位只有37.5 mm(隧道低点两侧线路纵坡以0.5%计),这对各控制液位的设置和实际工作效果的要求将更为严苛。潜水泵的冷却主要依靠外部水循环降温实现,而100 mm的停泵水位或更低的液位对于近500 mm高的泵体而言,基本不具备实现水冷却的能力,且在实际使用中时有烧泵现象发生。为此,新建项目对潜水泵的性能,尤其是冷却能力的要求极高,进而需要更多的工程费用。

为了创造较理想的停泵水位,部分工程在供潜水泵安装的盾构环片处采用底部钢管片与周侧钢筋混凝土管片相结合的衬砌结构,并在钢管片上预制吸水坑(水坑深度h一般为200~240 mm),以供潜水泵使用,如图3所示。

利用钢管片增设吸水坑,可在一定程度上为潜水泵提供更为良好的工作环境,提高设备的耐久性,但需严格保证钢管片的强度,确保吸水坑及其周侧金属件防水、防腐性能的有效性和持久性。对多个吸水坑连续设置下不同材质管片的交叉拼接施工,应有妥善而严格的设计和施工要求。

注:1——钢管片内吸水坑;2——泵坑;3——浮置板道床;4——潜水泵;5——排水管;6——钢管片;7——钢筋混凝土管片。

1.2 真空排水技术

真空排水技术利用真空装置将隧道区间低点的废水抽吸至相邻车站实现排水。真空装置主要由真空机组(含真空泵、真空罐、排水泵)、废水提升器、真空排水管路、控制系统等组成。该技术在排除浅积水上具有优势,吸取废水的动力是真空泵抽吸真空罐所形成的罐内负压,稳定状态下的吸水高度约为7 m。从应用环境角度看,由于无联络通道的盾构隧道长度多小于600 m,且隧道两端与中部低点的高差为2~4 m不等,该技术也具备了较为理想的使用条件[5-6]。

如图4~5所示,采用真空排水技术时,需在隧道低点道床内设置2~4处吸水坑(长、宽均为500 mm),用于收集线路排水沟汇流的废水。每处吸水坑设1套废水提升器,废水提升器由真空隔膜阀、阀前吸水管、液位计等组成。阀前吸水管的端头和液位计伸至吸水坑内,真空隔膜阀紧贴隧道内壁安装。废水提升器通过沿隧道壁安装的真空管路连接至相邻车站端头废水泵房的真空罐内,当罐内废水达到一定液位后再由排水泵提升至车站主废水池或室外管网。真空装置可将道床吸水坑残留水保持在更低液位,甚至可以基本排干坑内的废水,从而有效减少残留废水对钢弹簧、轨道等的侵扰,提高设备、设施的使用寿命。

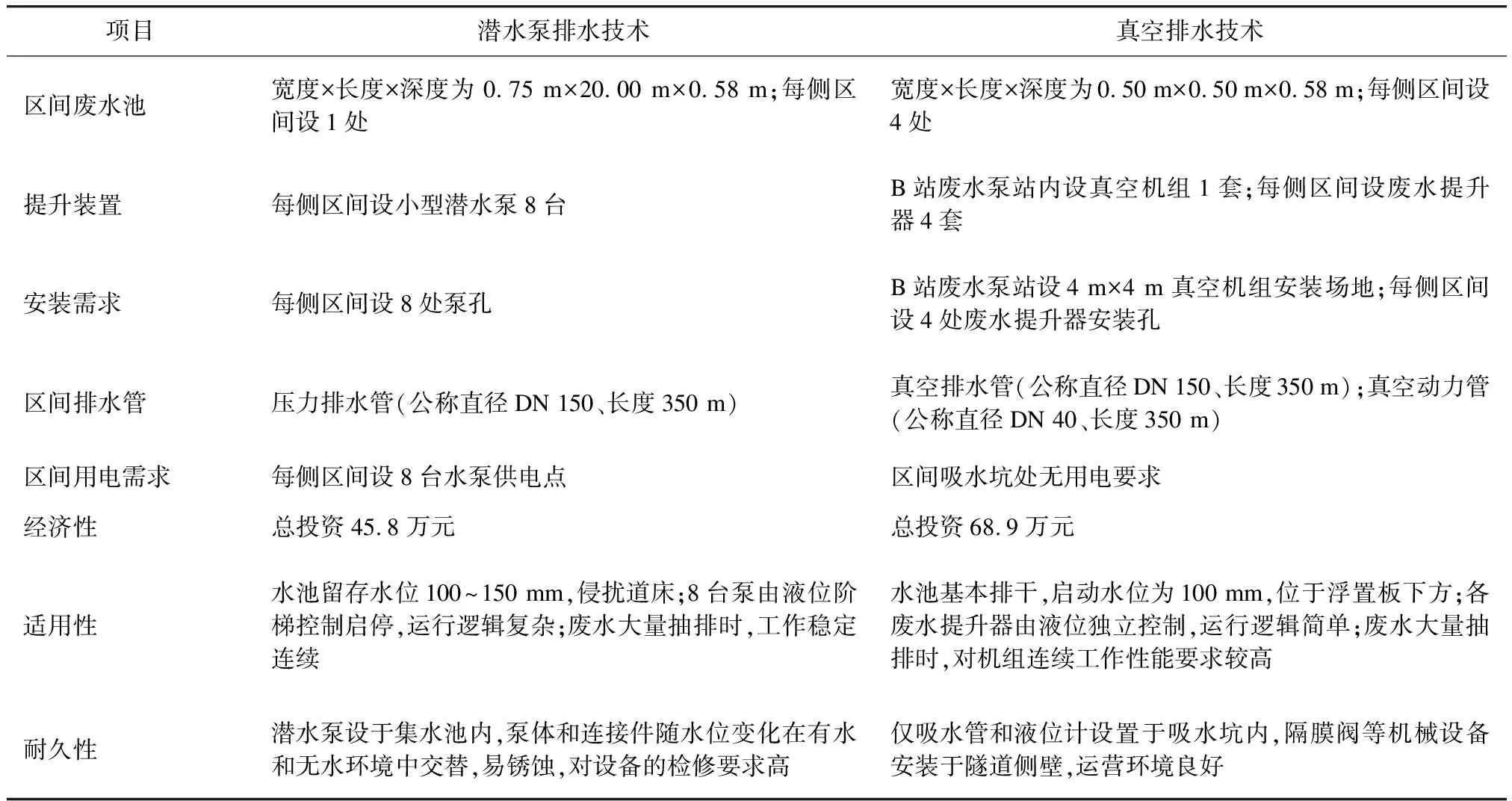

2 盾构隧道排水技术对比

真空排水技术通过1套真空单元,可以服务于多处积水点。当某区间内有多个低点或同时服务车站相邻的多个区间时,相比于潜水泵排水技术,真空排水技术更为经济。本文以某城市轨道交通线路的A—B区间为案例(此区间采用钢弹簧浮置板道床),从工艺的适用性、经济性和耐久性角度对潜水泵排水技术和真空排水技术进行对比分析。

注:1——道床中心沟;2——吸水坑;3——提升器;4——阀前吸水管;5——真空隔膜阀;6——过轨管道安装槽。

注:1——吸水坑;2——提升器安装孔;3——浮置板道床;4——提升器;5——阀前吸水管;6——真空隔膜阀。

A—B区间的起点里程记为0,终点里程为596.00 m,上、下行线路低点集水池(坑)的中心里程均为269.00 m。在A站大里程端头和B站小里程端头均设有车站主废水泵站,区间低点废水均考虑排至相邻车站的主废水泵站废水池内。区间低点(o点)处的轨面高程Ho为-16.957 m,A站主泵站(a点)处的轨面高程Ha为-12.388 m,B站主泵站(b点)处的轨面高程Hb为-13.179 m。Ho和Ha、Hb之间的高差分别为4.569 m、3.778 m,高差值之差为0.791 m。o点至a点、b点的管道长度分别为274 m、332 m,长度差为58 m。经计算,采用长度为58 m、公称直径为DN 150的普通钢管,当流量为50 m3/h时,水头损失仅为0.420 m(真空装置抽吸废水时,因水中混合有气体,管道水头损失将更小),小于水泵克服0.791 m高差所需的扬程。同时,考虑真空排水技术利用大气压压差排水的理想工作条件及潜水泵的提升扬程,两种技术均选取B站主废水泵站废水池作为最终排水点。真空机组设置在B站废水泵站内。两种技术的对比如表1所示。

表1 潜水泵排水技术和真空排水技术施工要求及排水效果对比

3 组合式排水技术应用探讨

通过潜水泵排水技术和真空排水技术的对比分析可知,潜水泵排水技术由液位计联动控制多台泵递增启动,虽然可以连续、快速地排除集水池内废水,但对于集水池内剩余废水的控制并不理想。如果采用高性能低液位(停泵水位≤100 mm)潜水泵,其成本较常规潜水泵将成倍增加,并产生高额的运维费用。真空排水技术具备抽排集水池浅积水的能力,对于道床环境更为友好,但适配于排除区间消防废水的真空装置的整体造价比潜水泵的造价高50%左右。

地铁隧道内的废水多为结构渗漏水,其水量较少。消防废水仅在发生事故时出现,属小概率事件。以长度为600 m的盾构隧道为例,若结构渗漏水量为0.05 L/(m2·d),则该隧道的日最大渗漏水量约为0.63 m3,如选用较大排水能力(满足消防工况排水要求)的真空装置,日常使用时必然存在排水能力过剩的情况,且初始投资和运维成本均较高。

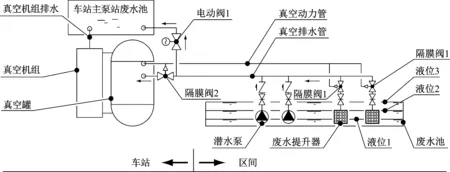

为此,本文结合潜水泵和真空装置的优点,提出一种组合式排水技术。该技术的关键是在日常使用时由小流量真空装置抽排废水,在消防工况下可瞬时转换为大流量潜水泵排水,两者共用1条排水管路,实现真空排水管与压力排水管的灵活切换,从而有效节省工程投资,减少设备维护成本。

组合式排水技术的具体原理如图6所示,在隧道区间低点结合道床排水沟设置1处窄长型的集水池(宽度为0.75 m,长度为20.00 m),内设2~4台流量为10~20 m3/h的普通潜水泵,停泵水位满足200~300 mm即可。同时设置一套排水流量为5~10 m3/h的小型真空机组,将废水提升器一并设置于上述集水池内,真空机组仅用于日常结构渗漏水的排除。

如图6所示,日常使用时,废水提升器后的隔膜阀1和真空罐进水管前的隔膜阀2关闭,使区间内排水管道呈真空状态。在集水池内水位小于50 mm时,真空装置与潜水泵均处于待机状态。当池内水位达到50 mm(液位1)时,真空机组工作,隔膜阀1、隔膜阀2由真空动力管驱动开启,组合式排水装置抽吸集水池废水直至废水基本排干。如遇消防废水或偶然的大流量废水汇流,造成水位上升至200 mm(液位2,即潜水泵的停泵水位),随后持续上涨至500 mm(液位3)并保持30 s而未见下降时,液位信号联动关闭隔膜阀1和隔膜阀2,开启旁通管上的电动阀1,此时真空机组转至待机状态,潜水泵开始工作,将真空排水管道切换为潜水泵的压力排水管道,实现大流量排水。待水位下降至200 mm(液位2)且在30 s内未见增长时,潜水泵停泵,组合式排水装置切换回真空排水模式,抽排池内的浅层积水。

图6 组合式排水技术原理图Fig.6 Schematic diagram of combined drainage technology

采用组合式排水技术,在低水位时小型真空机组工作,可高效排除隧道内的浅积水,为钢弹簧设施等创造理想的无水环境;在排除大量废水时,由于对潜水泵的整机性能和停泵水位要求较低,可选用较大功率的水泵,以减少水泵总数量,简化多泵并联的控制逻辑,降低能耗,从而节省初始投资和运维成本。该技术采用切换单个排水管道的方式,可以减少区间隧道内过多管道的敷设,进而最大限度地降低工程造价。

经估算,将该组合式排水技术应用于A—B区间的总投资约为52.0万元,比采用真空排水技术节省了24.5%,比采用潜水泵排水技术仅高13.5%,可见,组合式排水技术的经济效益明显。

4 结语

潜水泵排水技术在普通道床段具备较良好的应用条件,但设置于钢弹簧浮置板道床时,因受潜水泵性能不一的限制,存在最低水位波动的不确定性,易侵扰钢弹簧,且多台水泵的并联运行控制逻辑复杂。采用真空排水技术可有效控制集水池水位,营造理想的隧道低点环境,但大排量真空机组对整体性能要求较高,造价也较高。组合式排水技术通过技术的有效整合和联控,兼具了潜水泵和真空装置的优点,在地铁区间隧道排水中有良好的适用性,节能效果显著。组合式排水技术中排水管道的快速、可靠切换,以及真空装置的小型化仍需持续深化研究,进一步应用于工程实践,使该技术具有更为广泛的应用前景。