轨道车辆嵌入式主动径向执行单元设计及控制指令优化研究

2022-04-11罗湘萍张远航田师峤肖春昱

罗湘萍 张远航 田师峤 肖春昱

(同济大学铁道与城市轨道交通研究院, 201804, 上海∥第一作者, 副教授)

就传统轨道车辆而言,提高车辆运行速度与降低轨道线路曲线半径间的矛盾一直存在[1]。为解决此矛盾,业界提出径向转向架的概念,并研发了各类径向转向架。其中,主动径向转向架因其相对简单的结构及良好的径向效果受到越来越多的关注。

在主动径向转向架中,执行单元是实现轮对和转向架构架间纵向位移调整功能的核心机构。为保证主动径向系统的控制精度,执行单元在进行纵向位移调整时,其实际纵向位移调整值与理论纵向位移调整值的差值不应超过0.1 mm。现有的技术方案[2]采用电液作动器作为执行单元,电液作动器集成了电机、液压齿轮泵、液压缸等元件,有效解决了传统液压系统占用空间大、噪声大的问题。但是,电液作动器的现有技术仍存在以下不足:① 拆装维护繁琐,不便于用户运维;② 液压齿轮泵作为执行单元的动力源,具有结构尺寸较小、成本低的优势,但其在高压环境中存在明显流量死区[3-4],该特性会降低主动径向系统执行单元的控制精度。

1 嵌入式主动径向执行单元的方案设计

主动径向系统中,执行单元是实现轮对和转向架构架间的纵向位移调整功能的核心机构,其与既有转向架结构的匹配性及用户运维的方便程度都会影响主动径向系统在既有转向架上的应用。因此,为推广主动径向转向架的工程应用,需要一种与既有转向架结构匹配性高且便于用户运维的执行单元设计方案。基于此需求,本文提出了一种具有上述优势的嵌入式主动径向执行单元设计方案。

图1为以转臂式轴箱为例的嵌入式主动径向执行单元的设计方案。该方案中,轴箱由轴箱体、轴箱连接臂、轴箱端盖3部分对接而成,并在内部形成空腔,以安装作动器。作动器两端分别与转向架构架、轴箱相连。当车辆位于直线时,作动器可视为二力杆,通过其两端橡胶关节实现轮对与转向架构架间的纵向定位;当车辆位于曲线时,作动器动作,以实现轮对与转向架构架间的纵向位移主动调整。轴箱与转向架构架间的横向刚度由横向定位橡胶堆提供,横向定位橡胶堆由橡胶层和钢板硫化而成,一端安装于轴箱连接臂和轴箱端盖形成的锥形安装座上,另一端通过定位铁环卡接于橡胶关节的芯轴,以连接转向架构架。轴箱端盖和轴箱连接臂对接时,可经锥形安装座产生横向分力,以实现横向定位橡胶堆的预紧。相比于既有的设计方案[2],嵌入式主动径向执行单元设计方案显著提高了用户运维的便利性。

a) 整体结构图

b) 局部剖视图

active radial actuator design

为满足轮对与转向架构架间纵向位移主动调整需求,横向定位橡胶堆的纵向刚度较小。此外,横向定位橡胶堆具有各向同性,由此其垂向刚度也较小,这将导致轴箱绕车轴中心线的偏转刚度不足。因此,当轴箱受到外载荷及自身惯性力时易发生绕车轴中心线的偏转,在轴箱端盖与作动器间设计垂向辅助定位橡胶堆,能有效避免上述问题。

该方案采用电液作动器作为执行单元,电液作动器集成了电机、液压齿轮泵、液压缸等元件。其中,液压缸的行程为±7.5 mm,额定压力为16 MPa,可满足主动径向系统的工作需求。

综上所述,该方案将作动器内嵌于对接式轴箱中,可在轴箱对外机械接口保持不变的基础上实现轮对与转向架构架间纵向位移的主动调整及轴箱定位,有效提高主动径向系统与既有转向架的匹配性。该方案结构简单、布局合理,便于用户拆装维护。

2 控制指令优化研究

主动径向系统可视为一种多轴联动控制系统[5],各轴的运动应满足空间同步要求,即前后各轮对应同时接受各自的控制指令,并同步执行既定的控制指令。但上述设计方案中采用液压齿轮泵,其在高压环境下的流量死区特性会明显降低电液作动器控制精度,从而影响主动径向系统各轮对间的空间同步要求。因此,需优化控制指令模式,以满足主动径向系统各轮对间的空间同步要求,且能避开流量死区特性。

小时候,邻里之间都相互认识,我们几个年龄相近的小孩便组成一支“足球队”踢足球。乡下没有专业的足球场地,我们就拿两块砖摆成球门,用学校里不用的粉笔头画出足球场地,找个掉了皮的旧足球,分成两组。

2.1 纵向位移调整值与车辆运行里程的关系

文献[1]表明,主动径向系统纵向位移调整值y与车辆运行里程s之间呈如图2所示的梯形关系。

注:ymax——纵向位移调整的最大值;A——缓和曲线长度; B——圆曲线长度;C——缓和曲线长度。图2 纵向位移调整值-车辆运行里程关系图Fig.2 Relationship diagram of longitudinal displacement adjustment value-vehicle mileage

ymax的计算式为:

(1)

式中:

a——一系横向跨距之半;

b——轴距之半;

R——圆曲线半径。

2.2 控制步长的取值

为满足主动径向系统各轮对间空间同步要求,执行单元应在一定的车辆行驶里程Δs内实现对控制步长Δy的有效响应。Δy的物理含义为控制器在Δs的曲线内发送的指令值,Δy和Δs之间应满足:

(2)

e≤Δy

(3)

式中:

L——缓和曲线长度;

e——理论指令曲线与实际指令曲线的差值。

因此,可将理论指令曲线按车辆行驶里程离散为如图3 a)所示的若干个控制步长为Δy的阶跃指令。在每1个Δy内,伺服系统判别各轮对能否有效响应位移指令的方法如图3 b)所示。设es为伺服系统控制误差,用1个长为Δs、宽为2es的矩形区域表征误差带,当指令曲线如图3 b)中所示实际指令曲线时,若实际响应曲线能在Δs区间内进入误差带内,视为有效响应,反之,则视为无效响应。

a) 实际指令曲线

b) 有效响应误差带图3 实际指令曲线及有效响应误差带Fig.3 Actual instruction curve and effective response error band

由式(3)可知,控制步长Δy取较小值时可有效降低e,使得实际指令曲线近似于理论指令曲线,因此,为保证主动径向系统控制精度,Δy的取值不应超过0.1 mm。

当主动径向系统各轴同步完成前一时刻的控制指令后,可认为前一时刻控制指令与当前时刻反馈值相同。当前时刻上位机向伺服驱动器发送新的控制指令,指令值与反馈值之间的距离差即为Δy。Δy经过驱动器的PID(比例-积分-微分)环节后产生驱动电流以控制伺服电机转动,进而驱动齿轮泵产生有效流量以完成纵向位移指令。其中,Δy与伺服电机转速n的关系可近似表示为式(4),式中的kp、ki、kd分别为PID中的比例项、积分项及微分项。

(4)

由式(4)可知:Δy与n呈正相关,即Δy取较小值会导致n相对较小。本文所述的执行单元方案中,采用齿轮泵作为电液作动器动力源,其有效流量Q与n之间的关系为:

(5)

式中:

D——齿轮泵有效排量;

n0——齿轮泵有效流量为0时所对应的伺服电机转速,其值由负载压力等参数[4]决定。

当n

综上所述,为获得尽量小的Δy值,使得实际指令曲线尽可能近似于理论指令曲线,应采取措施,令伺服电机的转速在Δy值较小时仍能维持较高值,以驱动齿轮泵产生足够的有效流量。

2.3 提高伺服电机转速的方法

2.3.1 选用小排量齿轮泵

如式(6)所示,降低齿轮泵排量可减小Δy值,即可提高伺服电机转速,因此可选用小排量齿轮泵以提高电机转速。

(6)

式中:

D——齿轮泵有效排量;

S——活塞工作面积;

t——时间。

2.3.2 增大驱动器位置闭环增益

由式(4)可知,提高PID控制参数能有效提高控制步长Δy取值较小时伺服电机的转速,可通过增大驱动器kp的措施来提高伺服电机的转速。

由于更换硬件成本较高,操作复杂,且齿轮泵排量越小其n0越大[4],因此优先通过增大驱动器位置闭环增益,以提高伺服电机转速。为验证该措施的有效性,并在此基础上进一步确定合理的Δy值,本文搭建了由上位机、伺服驱动器、电液作动器等组成的实物试验平台。上位机模拟实际线路情况,发送控制指令至伺服驱动器,进而驱动电液作动器完成指令。

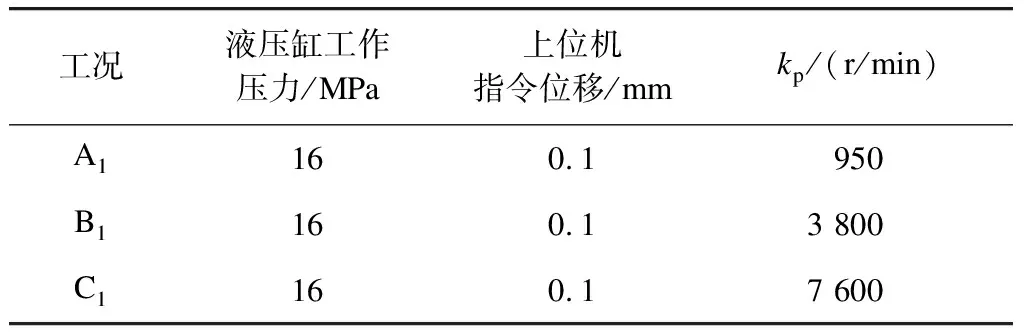

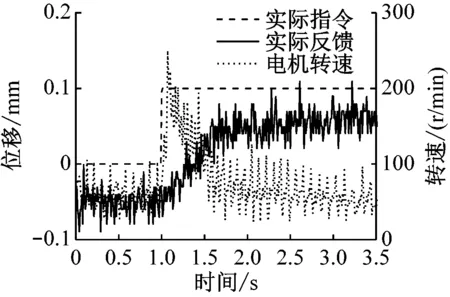

首先,为验证提高伺服驱动器的kp对提高伺服电机转速的有效性,并获取合理的kp,需研究在不同kp下的伺服电机转速及作动器响应特性。本文选取了3个试验工况(分别命名为工况A1、工况B1、工况C1),各工况的参数如表1所示。

图4为不同伺服驱动器的kp下电液作动器的执行结果,图中实际反馈的波动源于试验平台中位移传感器自身波动。由图4可知,当kp取950 r/min时,n仅为150 r/min,出现明显的流量死区现象,即:伺服电机仍有一定转速,但实际反馈与实际指令间存在稳定差值;当kp取3 800 r/min时,n提高至600 r/min,作动器可有效响应实际指令值;当kp取7 600 r/min时,n提高至1 200 r/min,此时作动器响应更为迅速,但存在明显超调。试验结果表明:通过增大伺服驱动器kp的措施能够有效提高n,且位移指令大小相同时,n与kp呈正比例关系。

表1 伺服驱动器位置闭环试验工况的参数表

a) 工况A1

b) 工况B1

c) 工况C1图4 3个不同kp试验工况下电液作动器的执行结果Fig.4 Execution results of electro-hydraulic actuator under three different kp test conditions

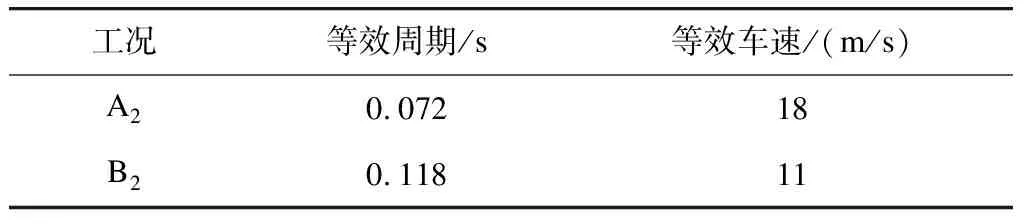

综上所述,确定kp取值为3 800 r/min,此参数下当Δy取0.1 mm时,n>n0,已有效避开流量死区。因此,可进一步明确当Δy取0.1 mm时是否能满足主动径向系统各轮对间的空间同步要求,即图3 a)所示实际指令曲线下作动器的响应特性。参照R=300 m、缓和曲线长度L=55 m的线路,选取a=1.015 m,b=1.25 m,得到ymax为4.2 mm,Δs为1.3 m。此时的试验工况如表2所示,试验中以等效周期与等效车速的乘积模拟控制Δs。工况A2、B2通过给定不同的等效车速,研究不同等效周期下作动器的响应特性。

表2 kp=3 800 r/min、Δy=0.1 mm下选取的 2个试验工况参数

图5为不同等效周期下作动器的响应特性试验结果,试验中伺服系统的控制精度为±0.05 mm,其在图中表征为误差带,用于伺服系统判断作动器是否有效响应。图5 a)中,实际反馈曲线在Δs内未进入误差带,为无效响应;图5 b)中,实际反馈曲线在Δs内进入误差带,为有效响应。通过分析可知:在确定Δs后,当等效周期较小时,伺服系统的响应能力无法满足当前Δy下的同步要求。因此,为保证当Δy取值不超过0.1 mm时主动径向系统各轮对间空间同步要求,应提高伺服系统的响应能力。

3 结语

为推广轨道车辆主动径向转向架的工程应用,本文提出了一种嵌入式主动径向执行单元设计方案,该方案可提高主动径向系统执行单元与既有转向架结构的匹配性,且具有拆装维护方便、便于用户运维的优点。同时,为满足主动径向系统各轮对间空间同步要求,本文提出了一种控制指令优化模式,并针对液压齿轮泵流量死区特性提出该模式中关键参数即控制步长的边界条件,最终通过实物试验确定了该模式的有效性,得出提高伺服系统的响应能力是保证主动径向各轮对间同步要求关键措施的结论。本研究可为主动径向转向架的工程化提供一定参考。

a) 工况A2

b) 工况B2图5 2个不同等效周期试验工况下电液作动器的响应特性