压缩式垃圾车液压油流量增加对其温度的影响

2022-04-11栗君

栗君

(上海赛沃特种车辆有限责任公司,上海 201906)

0 引言

压缩式垃圾车是市政环卫作业车辆中比较重要的特种车型,主要用于收集和运输垃圾。因为生活垃圾的收运过程大多都在居民区,作业过程中,噪声和垃圾散发出的异味对居民的生活造成一定影响。为了提高作业效率,减少作业时间,一些作业人员会通过提高发动机转速来增大齿轮泵输出流量来实现压缩机构工作效率的提升。

但是,如此操作造成了该车型部分液压元件(如高压过滤器)频繁漏油。通过观察漏油元器件,发现其表面上有高温留下的痕迹,拆开后发现密封件老化严重。进而推断,造成密封件快速老化的直接原因,是因为液压油温度过高。过高的油温加速了橡胶密封件老化、破损,密封作用降低导致漏油。解决漏油的关键就是解决油温过高的问题。

1 初步分析液压油温度过高的原因

液压油温度在正常范围内时,系统运行稳定,如果长时间超过允许的正常范围,高油温必将对系统产生不利的影响。根据液压传动与控制原理,系统油温过高的原因主要有以下几点[1]。

(1)系统压力太高。

(2)卸荷回路动作不良,当系统不需要压力油时,而油仍在溢流阀的设定压力下溢回油箱。

(3)油液冷却不足。

(4)泵、电机、阀、油缸及其他元件磨损。

(5)蓄能器容量不足或有故障。

(6)油液脏或供油不足。

(7)油液黏度不对。

(8)油液的阻力过大,如管道的内径和需要的流量不相适应或者由于阀规格过小,能量损失太大。

(9)附近有热源影响,辐射热大。

结合压缩式垃圾车液压系统的特点及车辆的使用情况,比较液压元件发生漏油前后车辆状态的变化,发现客户为缩短作业时间,提高了发动机转速,改变了齿轮泵输出流量。因此可以初步判断,故障原因是因为系统流量变大,致使管道内油液阻力增大,能量损失严重,引发油液温度升高。

2 液压系统热功率分析

齿轮泵输出流量增大,改变了管路里的液压油的流速,从而引发沿程阻力损失和局部阻力损失增加[2]。其中,沿程阻力损失是液体在等径直管内流动时因摩擦而产生的压力损失。管道内因油液流动、摩擦而发生的热量,大部分通过管道自身散发,且沿程阻力损失与元件的局部阻力损失相比,多余的热量可忽略不计[3]。

局部阻力损失是液体流经管道的弯头、接头、阀口以及突然变化的截面等处时,因流速或流向发生急剧变化而在局部区域产生流动阻力所造成的压力损失。油液通过各种液压元件的局部阻力损失,一般可从产品样本中查到,但通常样本中提供的数据是在额定流量Qr下的压力损失ΔPξ。当通过元件的实际流量与其不一致时,可按下式近似计算[4]:

式中ΔPξ——阀组的局部压力损失,单位Pa

ΔPr——阀组在额定流量Qr下的压力损失,单位Pa

Q——通过阀组的实际流量,单位m³/s

Qr——阀组的额定流量,单位m³/s

当通过阀组的实际流量超过阀组的额定流量时,压力损失Δpξ与实际流量的平方成正比例关系。而油液流经阀组的功率损失P如下:式中ΔPξ——通过阀组的压力损失,单位Pa

Q——通过阀组的实际流量,单位m³/s

将式(1)代入式(2)中,得:

从式(3)可以看出,当通过阀组的实际流量超过阀组的额定流量时,油液流经阀组的功率损失与其实际流量的三次方以及压力差成正比例关系。实际流量越大,损失越多。

3 故障车辆压缩机构油温升高分析

压缩式垃圾车的压缩机构承担了该车辆最繁重的装载作业任务。在实际使用中,液压油发热主要发生在这个环节。为能更好地掌握不同工况对液压系统造成的影响,在压缩机构工作时,通过使用HYDROTECHNIK 的测试系统,对上述原理涉及的回路进行数据收集,再通过对图形化的数据进行分析、比较,能够更直观地发现问题。

根据压缩机构部分的原理图(图1),在刮板油缸和升降板油缸的有杆腔和无杆腔油路上,分别加装压力传感器,测量油缸端的压力变化。在控制阀组的进油管路上加装流量传感器和温度传感器,测量流入控制阀组的液压油流量和温度。

图1 压缩机构部分的液压原理图

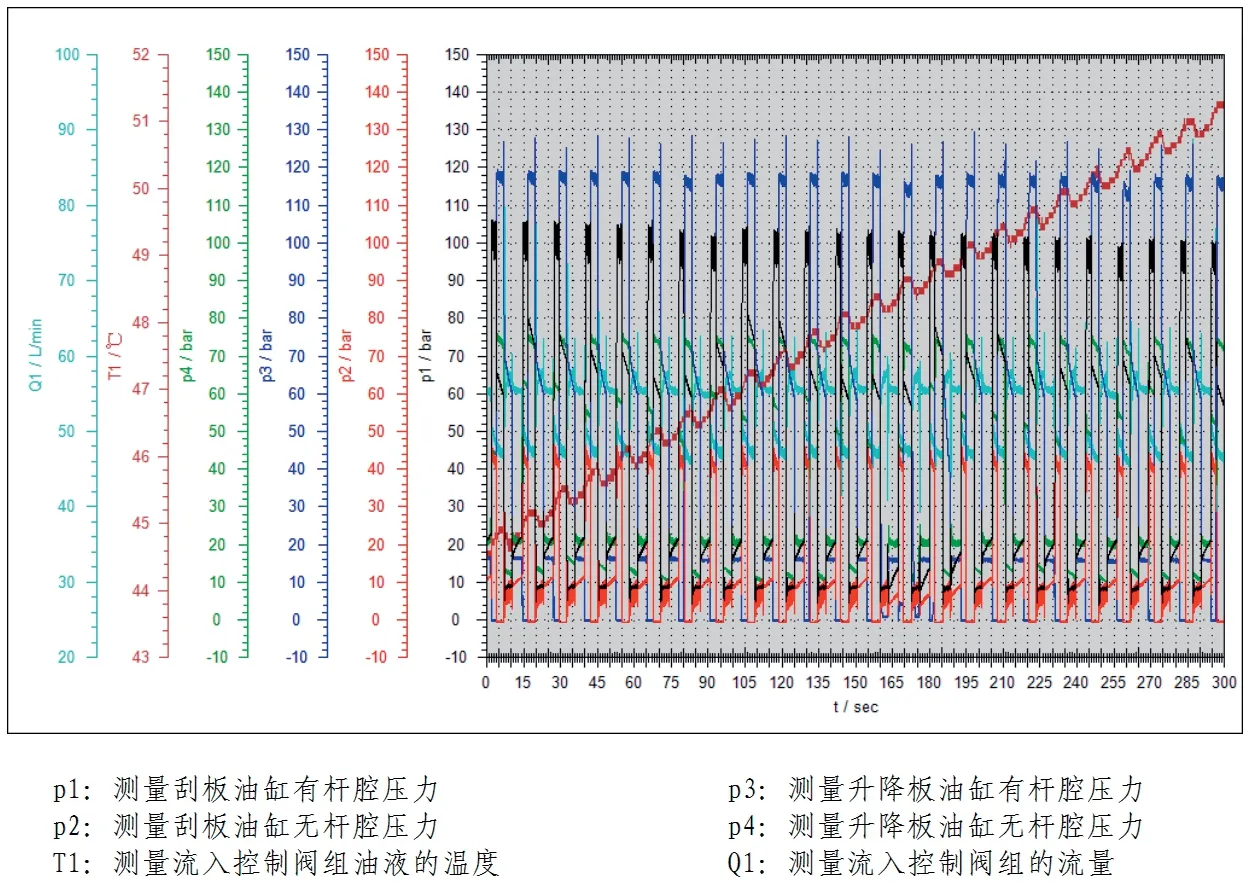

首次测量,旨在收集齿轮泵输出流量发生变化前后,油缸端压力以及液压油流量和温度的数据。环境温度18℃;车辆作业状态为空载运行,在发动机转速1 000 r/min 和1 600 r/min 两种状态下,分别测量压力、流量和温度。

由图2可知,空载运行下,发动机转速调整至1 000 r/min 时,齿轮泵的理论输出流量为:

Q1=齿轮泵排量×转速×齿轮泵效率

该齿轮泵的排量为0.04 L/r,齿轮泵效率为0.9,则该齿轮泵的输出流量为36.0 L/min。循环作业时,发动机转速在900~1 000 r/min 摆动。

由图3可知,空载状态下,发动机转速调整至1 600 r/min,齿轮泵的理论输出流量Q2为57.60 L/min。循环作业时,发动机转速在1 350~1 600 r/min 摆动。两种工况下的数据对比如表1所示。

表1 两种工况下的数据比较

再结合图2和图3可以看出,同一工况下,刮板打开和升降板下降过程中,阀组进油量小;刮板闭合和升降板上升过程中,阀组进油量大。两种工况下,发动机转速越高,流入控制阀组的流量越大,通过阀组流回油箱的回油量也越大。

图2 发动机转速为1 000 r/min 时的测量数据

图3 发动机转速1 600 r/min 时的测量数据

已知测量中的刮板油缸无杆腔与有杆腔的容积比为1.80,升降板油缸无杆腔与有杆腔的容积比为1.57。原控制阀组的额定流量为40.00 L/min。那么在不考虑阀及油缸可能存在的泄漏情况下,根据图2及图3中所测量的阀组进油流量,可以推算出经过控制阀组的回油流量(表2)。

根据表2,发动机转速为1 000 r/min,刮板闭合和升降板上升动作时,回油量均不超过阀组的额定流量。而刮板打开和升降板下降动作时,回油量超过阀组的额定流量。当发动机转速提升至1 600 r/min 后,流入和流出阀组的实际流量都将超过阀组的额定流量,相较转速为1 000 r/min 的工况,局部阻力损失、功率损失增加,损失的能量转化为热能。而持续作业,产生的热量得不到及时消散,故而在被液压油吸收后,油温呈阶梯性升高。

表2 通过控制阀组的回油量的估算

比较2 组测试曲线,可以直观地发现,齿轮泵输出流量是系统的主动因素,油缸端压力(空载状态下)和油液温度为被动因素。当流经控制阀组的流量增加时,不仅引起油缸管路里的压力变化,还影响了油液的温度变化趋势。即在车辆空载运行下,流量增加,使得油缸端的回油背压升高,同时加剧油温快速升高。

4 实践论证

超过额定流量的液压系统,压力损失严重,功率损失增加,导致油液温度升高。长期运行下,会对液压元件造成不同程度的损害。显然,原有控制阀组的额定流量已经不能满足流量增大的工况,不仅原有控制阀组成为系统的瓶颈,而且原有管路也略显不足。

考虑压缩式垃圾车的发展,在排除油温过高故障的同时,应提高液压系统的性能。据此,对液压系统做出了如下的调整,来降低沿程阻力损失和局部阻力损失。

(1)提高液压系统控制阀组的额定流量,并根据不同车型,有针对性的改进。对于小吨位车型,由于结构相对紧凑,不适用多路阀。故而在原板式叠加阀的基础上,最大限度扩大底板上油路的通径,由原来的Φ6.0 mm 扩大到Φ7.6 mm;额定流量由40.00 L/min 提高到约60.00 L/min。对于中高吨位的车型,结构空间相对宽松,可以选用多路阀,用多路阀取代原板式叠加阀,额定流量可以由40.00 L/min 提高到100.00 L/min。

(2)阀组的额定流量提升后,管路通径也需做适当调整。增大吸油、压油和回油管道内径,以及刮板和升降板油缸的无杆腔、有杆腔连接的管路内径,尽量在原有基础上,提升一个规格。

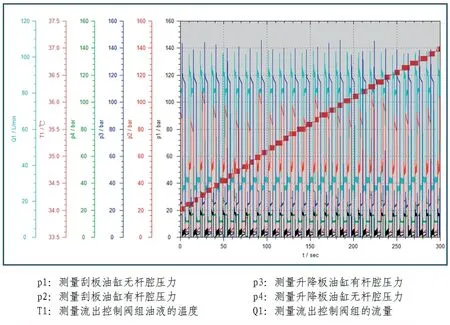

在对压缩机构的液压系统进行上述调整后,借助HYDROTECHNIK 的测试系统对同型号非同一辆压缩式垃圾车进行再一次测量,旨在检验上述措施对系统的影响。测量前做了一定调整,流量测量由进油量测量改为回油量测量,环境温度20℃,空载运行。

在收集到的其中一组数据中(图4),发动机的转速在1 500~1 700 r/min 摆动,经控制阀组回油的流量,最大可以达到90.00 L/min。在测试的300.00 s 里,包含了近23 次压缩机构循环,每次循环平均用时为300.00/23 ≈13.04 s;观察到温度变化约为ΔT=37.0-34.0=3.0℃。

图4 发动机转速1 500~1 700 r/min 时的测量数据

综上,比较前后2 次发动机转速在1 600 r/min 的测量情况,增大管道及阀组的通径后,大大减小了油路中的阻力。即便是在刮板打开和升降板下降的运动过程中,油缸无杆腔回油背压均有所减小,有杆腔进油压力也随之减小,压力环境得到改善。

另一方面,管道及阀组的通径增大,沿程阻力损失和局部阻力损失大大降低。系统本身产生的热量较之前大幅减少,油温快速升高的趋势得到缓解。

5 结束语

通过上述分析,液压系统中流量增大,超过元件本身额定流量时,会造成系统压力损失增加和液压油温度升高。这符合前文所述“油液的阻力过大,如:管道的内径和需要的流量不相适应或者由于阀规格过小,能量损失太大”。故而,系统中流量变化时,液压元件应做适当调整,避免实际流量与额定流量不匹配时,造成油温升高的不利影响。