冲击波-破片群联合作用下舰船复合材料结构近场动力学损伤模拟*

2022-04-11马福临杨娜娜赵天佑陈志鹏姚熊亮

马福临,杨娜娜,赵天佑,陈志鹏,姚熊亮

(1. 哈尔滨工程大学船舶工程学院,黑龙江 哈尔滨 150001;2. 上海无线电设备研究所,上海 201109)

反舰导弹战斗部对舰船攻击时,产生的毁伤作用实质上是冲击波与破片群对防护结构的联合破坏作用。通常是针对爆炸的单一毁伤元(空爆冲击波或高速破片群)开展相关的结构毁伤研究,如对预制破口的钢板进行均布载荷作用模拟冲击波-破片群联合作用等。实际上,冲击波与破片群联合作用下存在2 种毁伤元的耦合破坏效应。一方面,破片群对靶板的密集侵彻首先造成靶板的变形、穿孔等损伤,导致冲击波作用于靶板时会改变原有的破坏模式;另一方面,冲击波对靶板的作用会改变其力学性能尤其是抗冲击性能,破片群侵彻损伤程度将会受到巨大影响。

对船体结构毁伤机理的研究可以归结为固体力学中的断裂损伤力学范畴,主要描述结构从微观损伤到宏观裂纹的产生、扩展,进而断裂的过程。对复合材料结构的研究则更复杂,已发展了多种理论和数值方法,包括有限元模型、断裂力学模型等,并进行了多次修正。但对于脆性材料的毁伤问题,包括裂纹扩张、分层损伤和高速侵彻等不连续问题时,采用传统方法仍具有局限性。为突破上述制约,Silling构建了一种基于非局部作用的力学基本方程理论,即peridynamic theory,黄丹等将其翻译为近场动力学理论,简称PD 理论。PD 理论采用了可应用于不连续体的空间积分方程,其控制方程在裂纹处有定义,并且材料的损伤判定是本构关系的一部分,使之更适用于模拟不连续的物体,避免了经典理论偏微分方程在不连续处没有定义的问题。刘刚分别比较了冲击波、破片单独作用和联合作用时旋翼的最大应力和最大变形挠度,得出联合作用对旋翼的毁伤程度大于冲击波和破片单独作用之和的结论。段新峰等分析了冲击波和破片联合毁伤夹芯板的破坏过程,也得到联合作用较冲击波和破片单独作用毁伤程度显著提高的结论。

本文中,基于键的复合材料近场动力学冲击模型,开展冲击波-破片群联合作用下纤维增强复合材料结构的损伤特性研究,模拟导弹战斗部爆炸后作用于复合材料结构的情况,探讨炸药的当量和爆距、载荷作用次序、结构铺层方式、筋条尺寸以及筋条分布距离等因素对联合作用毁伤能力的影响规律。

1 PD 理论

最初的PD 理论基于键模型以微弹性材料为例建立,这种键可以类比为一种机械弹簧,具有与之相似的属性。因此,可以将PD 物质点本构力函数写为:

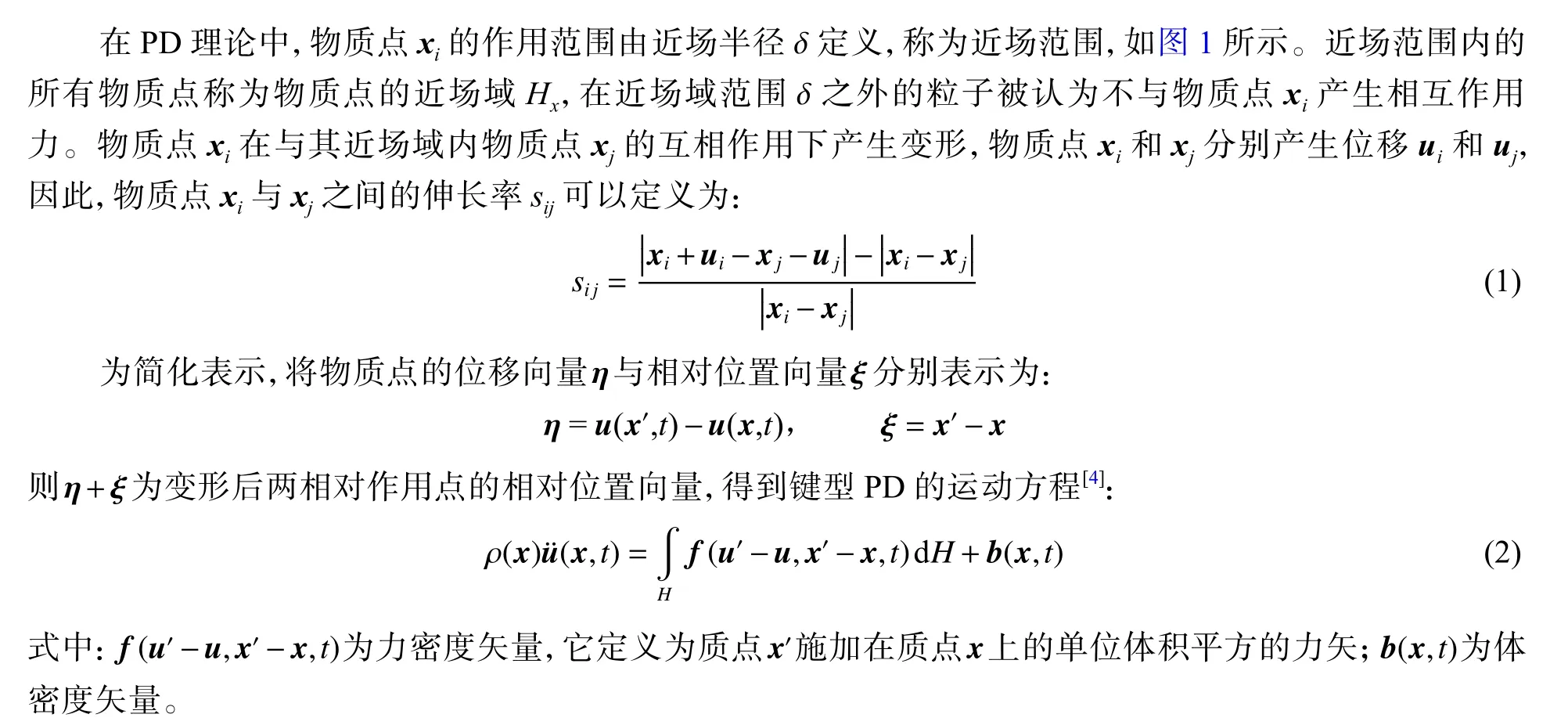

图1 复合材料PD 键[8]Fig. 1 PD bonds of a composite[8]

PD 理论中物质点的局部损伤定义为其近场域内失效的近场动力学键数量与初始总键数量的加权比例,局部损伤的表达式为:

2 冲击波-破片群联合作用下复合材料层合板的损伤

采用PD 理论冲击模型,对在反舰导弹战斗部爆炸产生的冲击波-破片群联合作用下,层合板的响应和损伤进行数值模拟,分析在不同冲击因子、破片间距以及作用顺序等因素影响下,层合板结构的损伤模式和损伤过程。

2.1 复合材料层合板模型

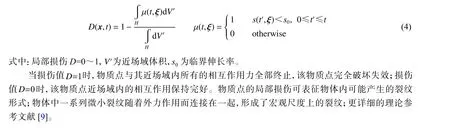

层合板模型材料为碳纤维增强环氧树脂复合材料,具体材料参数见表1,表中、和分别为复合材料在面内纤维方向、垂直于纤维方向以及平面外的弹性模量,、和为不同平面的剪切模量,ν、 ν和ν为不同平面的泊松比,ρ 为密度。

表1 靶板基本性能参数Table 1 Basic performance parameters of the target

层合板几何尺寸为1000 mm×1000 mm×20 mm,边界条件为四周固支。层合板采用的铺层顺序为[45°/0°/-45°/0°/90°],单层板厚度为1 mm。模型的面内物质点的离散间距 Δ=2 mm ,长度、宽度和厚度方向上分别设置500、500 和20 个物质点(厚度方向物质点离散距离根据单层板厚度确定,为1 mm),可得物质点体积=4.0 mm;设置近场半径δ=3.015Δ,时间步长Δ=2×1 0s ;通过验算近场域半径及时间步长满足模型计算稳定性要求。

图2 破片群-冲击波联合作用工况Fig. 2 A fragment group-shock wave combined action condition

2.2 破片群侵彻能力的影响

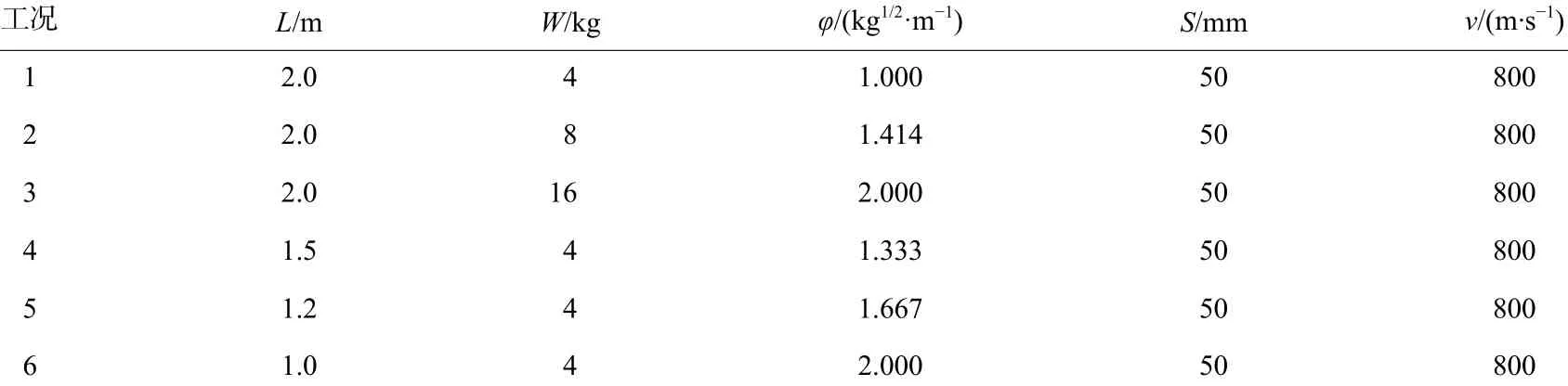

通过设置不同破片间距以及破片群与冲击波的作用次序,考察破片群的侵彻能力对于载荷联合作用的影响。设置8 组工况(见表2,为装药质量)对层合板的损伤情况进行计算,不同工况下层合板的损伤情况如表3~4 所示。

表2 计算工况参数Table 2 Working condition parameters

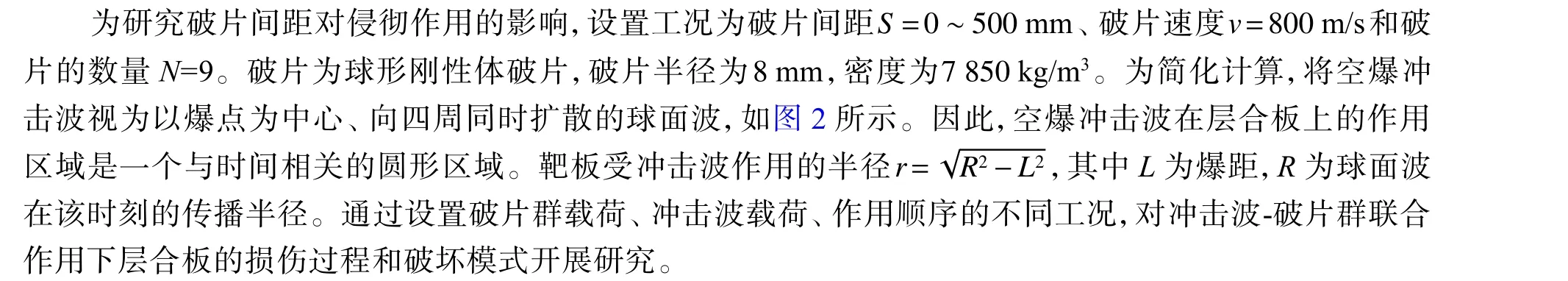

根据PD 理论对于物质点损伤的定义,物质点的损伤情况可以由一个取值[0,1] 的区间表示,=0 表示物质点未损伤,=1 表示物质点与其近场域内的物质点对点力全部消失。为直观表达模型的损伤情况,用色条表示材料在该损伤模式下的损伤情况,如图3 所示。

图3 模型损伤程度Fig. 3 Damage degree of the model

由表3 可知,在冲击波先于破片群作用的工况下,损伤模式主要包括基体损伤、层间分层失效、层间剪切损伤以及部分纤维损伤。在冲击波作用一定时间后,即峰值超压开始退化为常压后,破片群开始作用于层合板。层合板在破片群作用区域出现剪切损伤,大量失效物质点从冲击位置飞溅而出,在冲击波作用半径一半的环形区域内出现区域性损伤,可以看出破片群作用的主要损伤模式是剪切损伤。对比不同破片间距下的破片群侵彻能力,在破片间距较小时,在层合板中心位置出现充塞现象,在层合板迎弹面造成大量剪切损伤和物质点变形。在破片间距较大(大于100 mm)时,类似于破片单独作用,在冲击位置出现区域性剪切损伤。

表3 冲击波先于破片群作用工况下,层合板的损伤情况Table 3 The damage in the laminates when the shock wave precedes the fragment group

由上可以总结得出,在冲击波作用区域层合板主要出现基体损伤和层间分层失效,并造成大范围变形。剪切损伤主要出现在破片群作用范围附近,在作用范围半径一半的区域内也出现环形的剪切损伤,并在板的背弹面产生明显变形,并且,随着破片间距的增大,破片侵彻形式由集团充塞向独立侵彻转变。

由表4 可知,对于破片群先于冲击波作用工况,损伤模式主要包括基体损伤、圆形区域层间分层失效以及剪切损伤,损伤主要集中在破片群冲击位置附近。在破片间距较小时,在破片群冲击位置出现集团充塞破口,当破片间距到达100 mm及以上时,破片群侵彻能力不足以使得冲击位置之间的区域破坏,该区域产生一定的损伤及变形。分层失效主要出现在冲击波作用范围内,破片群的冲击只在其冲击位置引起小范围层间分层失效破坏。与冲击波先于破片群作用不同,在改变作用次序后,基体损伤范围明显缩小至破片群冲击范围内,破片造成的剪切损伤也明显改变。

从破坏的范围而言,冲击波先于破片群作用造成的损伤更严重。从不同破片间距的工况对比可以得出,基体损伤和剪切损伤情况类似于破片群单独作用的情况,主要出现在破片群冲击位置附近。在冲击波作用范围内出现层间分层失效,以及破片群冲击侵彻下产生分层失效。

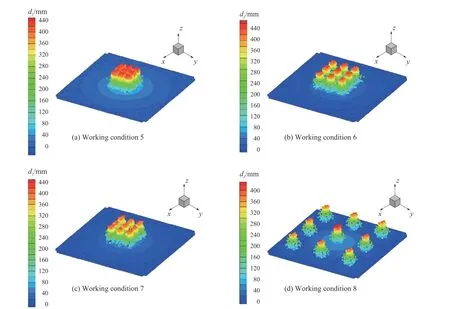

图4 为冲击波先于破片群作用工况下层合板的变形云图,对比可以直观看出层合板在联合载荷作用下的位移以及物质点充塞或飞溅情况。不同破片间距影响破片群侵彻能力,结合表4 中各工况的损伤情况,可以发现在破片间距较小时,层合板中心受破片群充塞破坏呈现区域集团性变形;破片间距较大时,破片群除中心破片外类似于独立穿孔,由于冲击波作用导致层合板中心位置产生大范围破损,中心破片作用于板上形成范围性的物质点变形。

表4 破片群先于冲击波作用工况下,层合板的损伤情况Table 4 The damage in the laminates when the fragment group precedes the shock wave

图4 冲击波先于破片群作用工况下层合板的变形Fig. 4 The deformation of the laminated plate when the shock wave precedes the fragment group

图5 为破片群先于冲击波作用工况下层合板的变形云图,可以看出,在冲击波作用范围内出现水波状扩展环形变形区域。对比不同破片间距的工况,发现:当破片间距较小时,层合板总体变形较大;随着破片间距的增大,破片群的侵彻能力下降,层合板的损伤和变形减小,由冲击波作用导致的变形和损伤减小。

图5 破片群先于冲击波作用工况下层合板的变形Fig. 5 The deformation of the laminated plate when the fragment group precedes the shock wave

2.3 冲击波的影响

为考察不同冲击波强度对载荷联合作用的影响,以爆距和装药当量作为变量,设置了6 组工况(见表5)考虑冲击环境的影响,并定义了与冲击环境相关的因素——冲击因子:

表5 计算工况参数Table 5 Working condition parameters

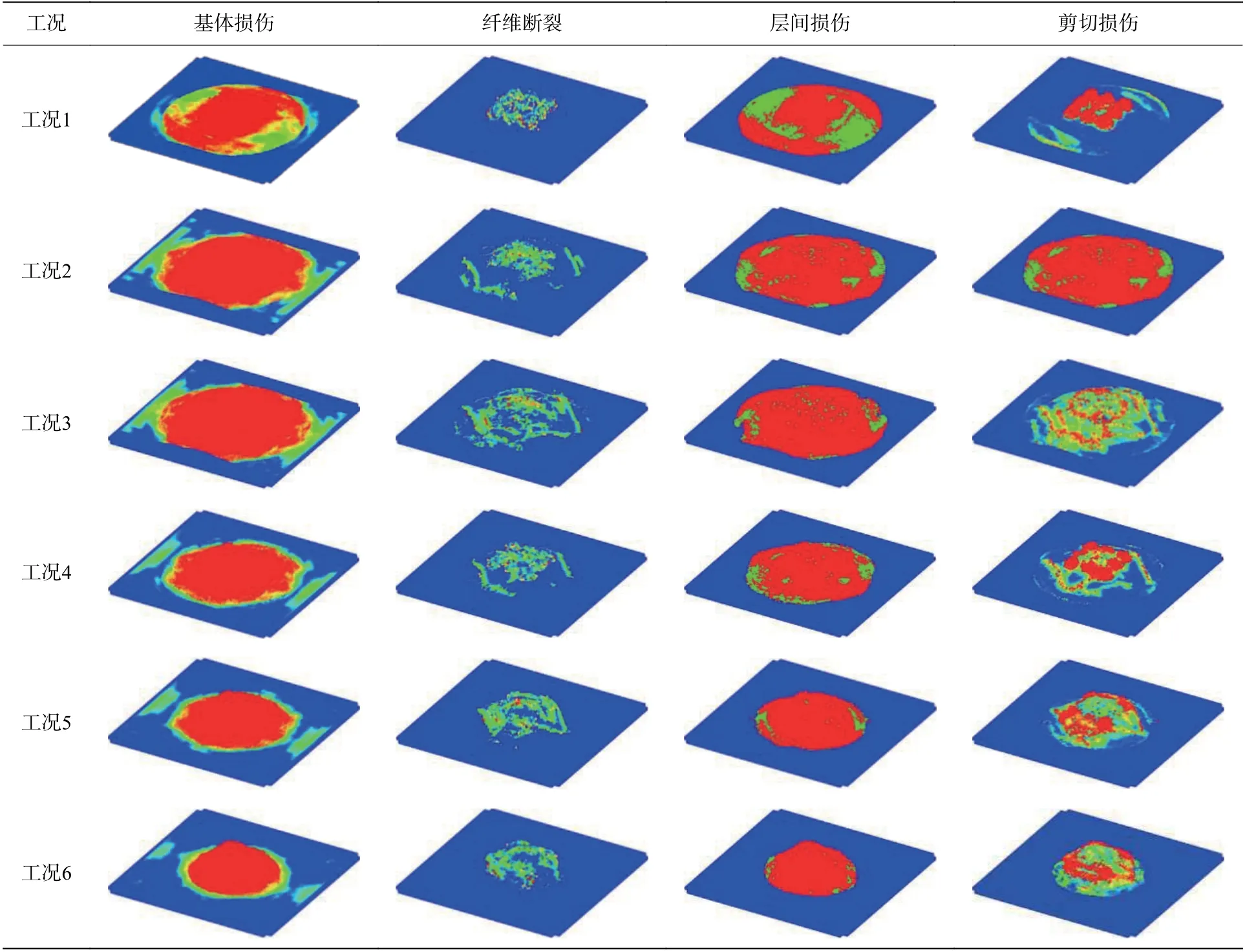

对冲击波先于破片群作用的工况进行分析,不同冲击因子下层合板的损伤情况云图如表6 所示,包括基体损伤、纤维断裂、层间损伤以及剪切损伤。对比相同爆距下不同装药质量工况(工况1~3),从基体损伤和层间损伤范围可以看出,冲击波作用范围不变,随着装药质量的增加,损伤失效程度逐渐提高。层合板剪切损伤主要由破片群造成,由损伤云图可以得知,在较高冲击波强度下,破片群对层合板损伤程度大幅提升,形成大范围损伤失效区域。

表6 冲击波先于破片群作用工况下层合板的损伤情况Table 6 The damage in the laminates when the shock wave precedes the fragment group

对比相同装药质量、不同爆距的工况(工况4~6)发现,装药质量不变时,爆点距离靶板越近,层合板的损伤区域越小。破片群作用后以层合板中心位置为中心点形成一圈环状损伤区域,随着爆距的减小剪切损伤程度提高。通过综合对比可知,爆距对于冲击波先作用的联合作用下的层合板影响程度更高。

对破片群先于冲击波作用的工况进行分析,破片群先于冲击波作用工况下层合板的损伤情况如表7 所示。由表7 可知,主要损伤模式中,纤维断裂影响较小,剪切损伤与基体损伤程度类似,仅集中于破片群冲击位置附近的小范围区域,爆距与装药质量影响较小。爆距与装药质量仅对层间损伤分层失效产生主要影响,对其他损伤模式影响较小。

表7 破片群先于冲击波作用工况下层合板的损伤情况Table 7 The damage of the laminates when the fragment group precedes the shock wave

对比分析可知,在冲击波先作用的工况下,层合板大范围基体损伤与层间失效,破片群作用后对已变形损伤的部分产生冲击损伤,整体损伤程度较大。在破片群先作用的工况,层合板在破片侵彻下产生物质点失效飞溅,在层合板中出现穿透破孔,之后在冲击波作用下层合板出现圆形层间分层失效以及变形。

对比不同作用次序下层合板的损伤破坏模式,结合上文其他几种损伤模式分析可知,破片群先作用层合板主要损伤模式是破片穿孔破口,在破口附近形成小范围基体损伤与剪切损伤,层间分层损伤失效程度明显降低,作用范围明显下降,同时层合板发生相对较小的位移变形。冲击波先作用的工况下层合板主要损伤模式为分层失效与基体损伤,冲击波破片群冲击于已损伤失效的部分,侵彻冲击分层变形的纤维层,类似于冲击于单层板的模式,进一步造成纤维层的剪切损伤与基体损伤,相对于破片群先作用的工况,破片群侵彻能力得到明显提升。

3 冲击波-破片群联合作用下加筋板的损伤

复合材料加筋板相较于层合板拥有更好的力学性能,是舰船的主要结构形式。采用PD 方法,建立复合材料加筋板结构在破片群-冲击波联合作用下的损伤模型,对其损伤及变形过程进行数值模拟,分析舰船典型加筋板结构形式,如单根加筋、十字加筋等筋条布置形式的加筋板损伤模式。

3.1 加筋板损伤模型

复合材料加筋板的尺寸为1 000 mm×1 000 mm×20 mm ,边界条件为四周固支。筋条宽40 mm,高100 mm,筋条及层合板的单层板厚度为1 mm,纤维铺层顺序、PD 模型物质点离散参数以及材料属性参考2.1 节。

外载荷设置为炸药当量为8.0 kg,爆距为2 m。破片简化为球形破片,破片数量为9 枚,破片半径为8 mm,密度为7 850 kg/m,破片间距为100 mm,入射速度为800 m/s,以中心破片位置为定位,入射位置为靶板中心。

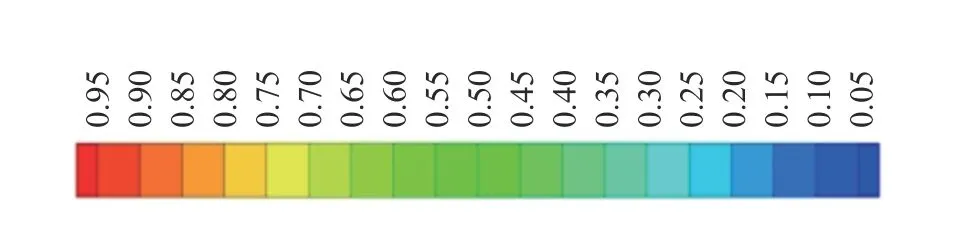

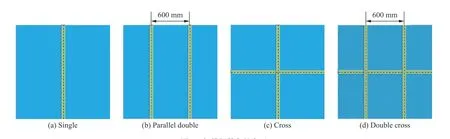

设置4 种不同筋条布置的工况,如图6 所示,分别为单根加筋、平行双加筋、十字加筋和双十字加筋。筋条对称布置,其中双加筋布置筋条距离600 mm。

图6 加筋板筋条的布置Fig. 6 Layout of the rids of the reinforced plates

3.2 加筋板损伤模式

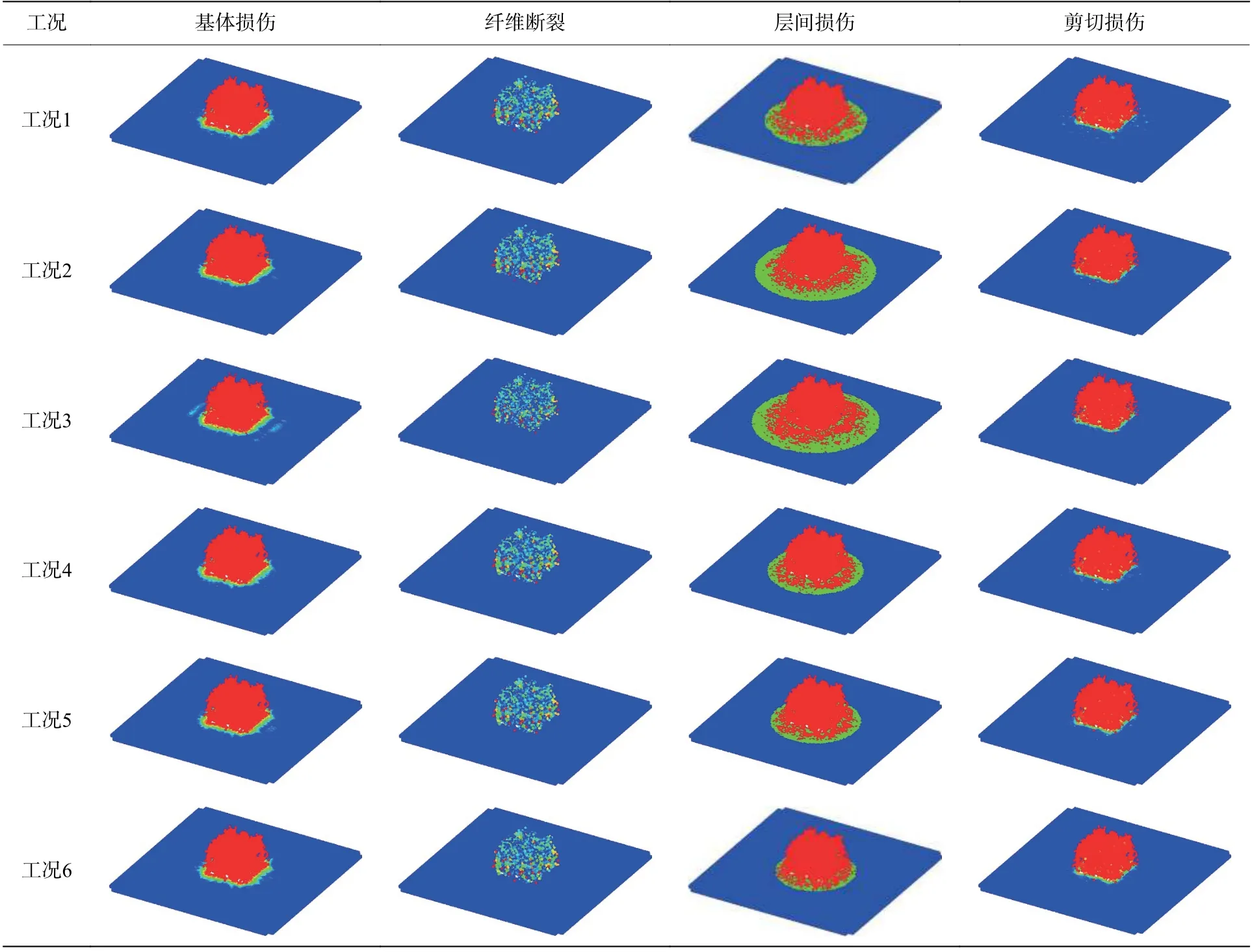

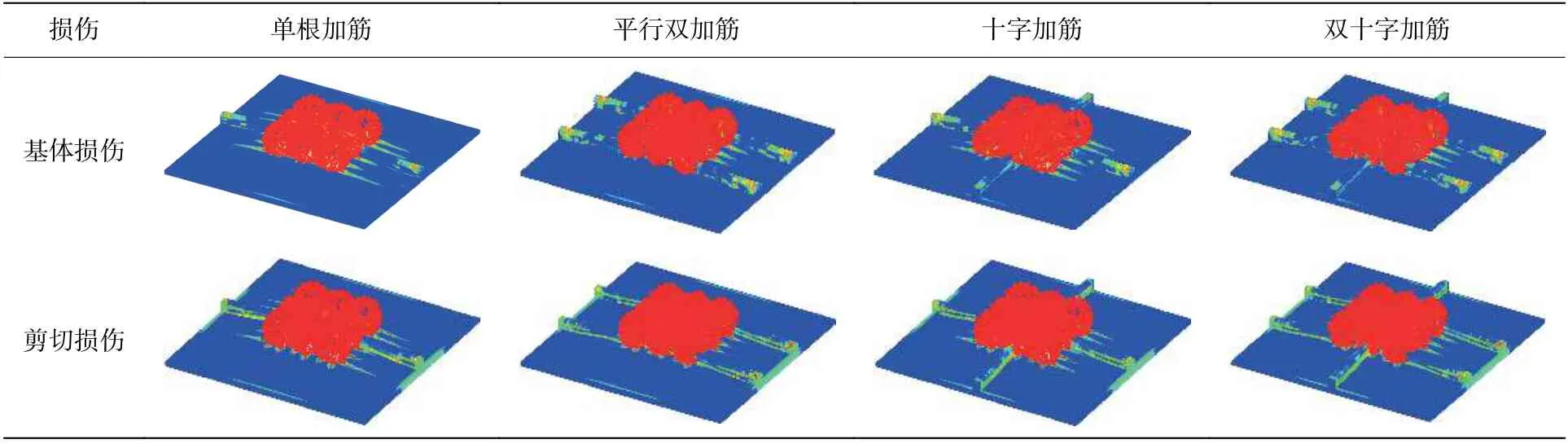

通过对冲击波先作用的对联合毁伤过程的数值模拟可知,在冲击波作用下,加筋板结构发生变形,基体损伤同步出现于筋条的中部和两端上表面位置。而在有筋条相交的结构形式中,基体损伤首先出现于筋条交叉处上表面,随后扩展至筋条两端。在筋条与板连接位置出现剪切损伤,随外载荷作用逐渐向筋条中部扩展,直至筋条与板连接位置全部出现损伤。冲击波作用结束,结构变形到达一定程度后,迎爆面筋条两端固定位置边缘产生损伤。表8 为冲击波先于破片群作用工况下加筋板的损伤情况。

表8 冲击波先于破片群工况下,加筋板的损伤情况Table 8 The damage in the reinforced plates when the shock wave precedes the fragment group

冲击波作用结束后,破片群作用于迎爆面中心产生冲击侵彻。在破片群作用下,迎爆面沿纤维铺层角度产生损伤,由于破片间距较大,破片冲击区域之间产生损伤裂纹,未完全失效。破片群作用下主要损伤区域集中于破片群作用范围内,在冲击破口的角隅边缘产生基体损伤与剪切损伤,形成垂直方向裂纹。在破片侵彻作用下,已损伤的筋条表面发生进一步损伤破坏。

通过对破片群先于冲击波作用的联合毁伤过程的数值模拟可知,破片群侵彻作用下,迎爆面产生剪切损伤,筋条在冲击作用下由破片冲击位置开始产生损伤,随后损伤沿筋条表面向两端传播,除破片冲击位置外其余结构变形较小。在破片群完全穿透后,加筋板在破片群作用位置整体强度下降,抗冲击能力大幅度降低。表9 为破片群先于冲击波作用的工况下加筋板的损伤情况。

表9 破片群先于冲击波作用工况下,加筋板的损伤情况Table 9 The damage in of the reinforced plates when the fragment group precedes the shock wave

在冲击波作用时,随着载荷的作用,剪切损伤由筋条中心开始向两端扩展,直至固定边缘位置。冲击波作用于加筋板已损伤部位时,未完全失效的物质点在载荷作用下产生飞溅。加筋板整体变形主要集中于中心区域,即破片群侵彻区域,周边区域的位移相对较小。

筋条的设置主要影响了加筋板受到冲击波作用的损伤程度,在冲击波先作用工况下,损伤大部分出现在筋条连接区域,板结构损伤较小;筋条有效抑制了冲击波作用引起的加筋板变形,冲击波作用下结构的垂向位移从大到小依次为单根加筋、平行双加筋、双十字加筋、十字加筋;在破片群先作用工况下,破片群损伤加筋板,降低加筋板强度,其后在冲击波作用下,破片冲击位置产生了较大的损伤,而破片冲击位置外仅出现一定程度变形;在冲击波先作用的工况下,冲击波无法对板结构造成大范围的损伤,破片群作用损伤模式类似于单独作用于加筋板,仅增加了对筋条的损伤程度,对比两类工况不难发现,破片群与冲击波作用的先后次序对于加筋板损伤程度影响较大。

4 结 论

采用近场动力学模型,对冲击波-破片群联合作用对纤维增强复合材料层合板及加筋板的失效模式开展了数值模拟,分析其破坏过程,探讨了冲击波强度、破片群冲击强度以及载荷作用次序对复合材料结构损伤模式的影响,得到以下主要结论。

(1)冲击波作用下,复合材料结构产生运动速度,随载荷作用结构动能转化为结构塑性变形,结构出现部分损伤,结构强度降低,有利于破片群穿甲能力提升。

(2)冲击波强度主要影响联合作用下复合材料结构的分层损伤程度和变形范围,损伤范围与爆距有关,爆距越小损伤范围越小,结构变形及损伤程度与装药质量有关,装药质量越高损伤程度越高。

(3)破片群侵彻作用下,复合材料结构在冲击位置出现数个破口,在冲击位置附近区域以及破口之间出现裂纹和损伤,冲击区域内强度降低,冲击波对已损伤区域进一步造成损伤。相较于单独冲击波作用,破片群作用位置及其附近区域损伤严重,在破片群冲击区域外的变形相对较小。

(4)联合作用对复合材料结构的损伤程度主要与冲击波强度、破片群侵彻能力、载荷作用次序有关,主要损伤模式为分层失效、基体损伤、剪切损伤,以及结构大变形。破片群间距较小时,冲击波对于破片群侵彻能力提升最强,且冲击波强度对于破片群侵彻能力与结构损伤程度影响较大。作用次序为冲击波先于破片群作用相对破片群先作用工况时,结构损伤程度更高、损伤范围较大以及破片群穿甲能力更强。

(5)加筋板中筋条的布置造成其损伤模式与层合板不同,在相同载荷作用下,筋条的存在显著降低冲击波作用的影响,进而影响联合作用,加筋板的变形位移和结构损伤程度相较于层合板大幅降低。

(6)联合作用下加筋板损伤模式主要为剪切损伤、基体损伤和结构变形。无论哪种作用次序,在联合作用下筋条表面及其与板的连接处出现剪切损伤,破片群冲击区域及其附近小范围区域产生基体损伤和剪切损伤。当冲击波先于破片群作用时,加筋板仅发生一定范围的变形,损伤程度较低,损伤模式类似于破片群单独作用;当破片群先于冲击波作用时,破片群削弱加筋板的整体强度后,冲击波作用会对加筋板造成冲击区域的大变形和严重损伤,对于联合作用破坏产生增强效应。