纯电动车二级隔振电驱刚体模态设计研究

2022-04-11张学丘周昌水杨精锐章凡刘新华

张学丘 周昌水 杨精锐 章凡 刘新华

摘 要:纯电动车电驱总成刚体模态频率较传统燃油车的动力总成刚体模态频率高,容易与底盘以及车身模态耦合,发生共振,引起路噪低频轰鸣声。目前较多的电动车为了降低电驱啸叫,提高电驱的隔振率,电驱采用二级隔振系统。二级隔振系统有两个共振峰和一个反共振峰,相对于单级隔振系统增加了共振的风险,但可以利用反共振峰降低副车架的振动。本文通过三个不同的样车,分别做不同工况的路噪测试,研究电驱刚体模态与路噪的关系,并总结得到电驱总成在整车上的模态需要与轮胎和车身模态避频,而在轮胎激励力较大的频率处,可以将电驱设计成吸振器,降低车架的振动,从而降低路噪响应。

关键词:路噪;二级隔振;低频轰鸣;纯电动车;电驱动总成;刚体模态

中图分类号:U467.1 文献标识码:A 文章编号:1005-2550(2022)02-0011-07

A Research on Rigid Body Modal Design of Two-stage Vibration

Isolation Electric Drive System for Battery Electric Vehicles

ZHANG Xue-qiu, ZHOU Chang-shui, YNAG Jing-rui, ZHANG Fan, LIU Xin-hua

(Geely Automobile Research & Development (Ningbo) Co., Ltd, Ningbo 315336, China)

Abstract: The rigid body modal frequencies of the electric drive system (EDS) of battery electric vehicles (BEV) are higher than that of the powertrain of the traditional fuel vehicles, which are easy to be coupled with the chassis and body modes, causing low frequency ‘Booming road noise. In order to reduce the high-frequency whistling noise and increase the vibration isolation rates of EDS, many BEV adopts two-stage vibration isolation system. The two-stage vibration isolation system has two formats and one anti-formant. It increases the resonance risk compared to one-stage vibration isolation system, but can reduce the vibration of the frame by using the anti-formant. In this paper, the road noise test under different working conditions is carried out on three different sample vehicles to study the relationship between EDS rigid body modes and road noise, and concluded that the EDS rigid body modes, tire modes and body modes need frequency separated, and also EDS can be designed as a vibration absorber at the peak of input force to reduce the vibration of the frame and thus reduce the road noise response.

Key Words: Road Noise; Two-stage Vibration Isolation System; Booming; BEV; Electric Drive System; Rigid Body Modes

纯电动汽车为新能源汽车的一个重要发展方向,没有燃油动力总成的噪声和激励,电动车的车内噪声比燃油车有明显的改善。但是电驱总成会产生新的噪声问题,例如高频啸叫声是顾客主要抱怨的问题之一。降低高频啸叫声,主要是提高电驱总成与车身之间的隔振率。康强等人对电驱总成悬置做了研究,得出悬置刚度越低,隔振率越高,啸叫声就越低[1]。除了降低悬置刚度提高隔振率,还可以利用双级隔振来提高电驱总成的隔振率。胡培龙,冼鸿威对比了单层隔振系统和二级隔振系统的隔振率,发现在高频区域,二级隔振系统隔振率远高于单级隔振系统[2]。目前市场上很多纯电动车的电驱总成都设计成二级隔振系统,例如:极氪001,特斯拉系列车型,奥迪E-tron,蔚来ES8,小鹏P7等。

相比于传统燃油车,电动车的电驱总成刚体模态频率较高,容易与轮胎及车身模态耦合,引起路噪低频轰鸣声(Booming)。然而目前鲜少有人做过电驱刚体模态对路噪影响的研究。Stefan Uhlar分析发现奥迪E-tron车内路噪30-50Hz的峰值来自于后悬,通过测试及仿真分析发现后副车架衬套及电驱悬置灵敏度较高,然后对后副车架衬套及电驱悬置进行DOE优化,得到最优的衬套刚度组合,进而降低了路噪低频峰值[3],但该文献未说明副車架和电机悬置对路噪影响的机理。本文通过试验发现,电驱总成刚体模态对路噪低频影响较大,通过对三辆不同的样车做不同工况的测试,研究二级隔振的电驱总成刚体模态对路噪的影响。

1 低频路噪机理分析

1.1 粗糙路面和车轮激励

粗糙路面产生的激励力随频率增加而快速衰减,频率越低激励力越大,在理想状态下,轮胎应该是减振元件,但在实际状态下,轮胎的模态,会产生新的激励,成为激励源 [4]。

在0-50Hz频率范围内,轮胎主要有垂向的刚性模态(18Hz附近)和扭转模态(35-42Hz),其振型示意图如图1所示。在轮胎模态处,容易产生共振,使得轮芯的振动加速度较大,并通过底盘传递到车身,进而产生较高的车内噪声。图2为某样车在粗糙路上匀速行驶时,四个车轮的轮芯加速度响应曲线。从图2中可以看出,50Hz以内主要有两个较大峰值,16Hz的峰为轮芯Z向,对应轮胎的垂直模态,35-42Hz的峰为轮芯X向,与轮胎的扭转模态对应。底盘与车身的模态应避开这两个激励源。

1.2 电驱总成刚体模态分布

电驱总成刚体模态与传统燃油车的动力总成刚体模态频率分布差异较大,文献[1]统计了2款燃油车和5款纯电动车的动力总成刚体模态分布,发现燃油车的动力总成刚体模态频率范围为5-20Hz,电驱总成的刚体模态频率范围为15-50Hz,远高于燃油车。车身整体模态、背门模态、风挡上横梁模态频率一般集中在30-40Hz,燃油车的动力总成刚体模态与上述车身模态完全避开,而电驱动总成刚体模态频率较高容易与车身模态发生耦合共振,引起车内路噪问题。

1.3 模态避频

整车0-50Hz频率范围内的模态密度比较低,为避免NVH问题,主要考虑各模态之间的避频。对于底盘模态,同方向振型的模态更加需要避开,例如:电驱前后刚体模态(Tx)与悬架的前后模态(For-after)避频,电驱的垂向模态(Tz)应与悬架的跳动模态(Hop/Tramp)避开,否则会影响整车舒适性;另外电驱的侧倾模态(Pitch)应与轮胎的扭转模态避开。

激励力从底盘传递到车身时,从后悬架传递上来的力更容易激起车身后部模态,比如尾门模态,后端弯曲和扭转模态等,从前悬架传递上来的力更容易激起车身前部的模态,比如前顶横梁模态,车身前端弯曲和扭转模态等,所以前悬架模态需要与车身前部模态避频,后悬架模态与车身后部模态避频。

2 二级隔振系统特性[5]

有阻尼单自由度和二自由度系统如图3所示,假设m1表示副车架,m2表示电驱动总成。单自由度和二自由度m1的振动特性示意图如图4所示。当柔性连接的副车架加上电驱动总成后,原本一个共振峰分裂成两共振峰,增加了共振的概率。而两峰中间有个谷,称为“反共振峰”,即电驱振动,副车架静止不动,此时电驱总成形成了动力吸振器。而“谷”发生的频率为 ,即为电驱动总成的接地刚体模态频率。

根据二自由度系统的特性,首先避免电驱及副车架模态与车身及轮胎模态避频,其次,可以将电驱设计成吸振器,吸振的频率设计在轮芯激励力较大的频率处,用来衰减副车架上的振动幅值,从而降低副车架传递到车身上的力。

3 试验验证

3.1 试验一

3.1.1 路噪测试

某四驱样车A,前电驱为一级隔振,后电驱为二级隔振,如图5所示,前后电驱都是通过三点悬置安装在副车架上,前副车架与车身螺栓连接,后副车架通过四个橡胶衬套与车身连接。

试验一将该样车后电驱总成及驱动半轴拆除,对比原始状态和拆除后电驱状态的路噪。测试工况:在粗糙路面上以60公里每小时的车速匀速行驶,用麦克風测试车内前后排的噪声如图6所示,并同时用加速度传感器监测后副车架四个主动点加速度响应如图7所示。从路噪结果可以看出,前排噪声,拆掉后电驱总成后30Hz噪声降低2dB,但39Hz噪声增大8dB,后排噪声拆掉后电驱后39Hz附近噪声增大8dB左右,可见后电驱对路噪低频影响较大。从后副车架Z向振动加速度结果可以看出,拆除后电驱后,40Hz附近后副车架的Z向振动大幅变大。后副车架的振动趋势与路噪的趋势一致,由于后副车架的Z向振动变大,导致路噪40Hz变差,后副车架为主要传递路径。

3.1.2底盘模态仿真结果

为了进一步研究路噪变化的机理,对这两种状态的后悬架模态进行仿真分析。其中拆除后电驱总成后,后副车架的pitch为40.7Hz,与轮胎扭转模态耦合,模态振型如图8所示:

原始状态电驱接地和整车工况下的模态结果见表1。从表1中可以看出电驱接地工况下侧倾模态为43Hz,与轮胎扭转模态频率接近,初步判断电驱形成了吸振器效果,故原始状态后副车架主动端40Hz附近的振动比拆除电驱后状态明显降低,而由于拆除电驱后,副车架侧倾模态与轮胎扭转模态耦合,导致副车架Z向加速度在40Hz附近产生较大峰值。对于30Hz路噪,由于原始状态,电驱在整车工况下的俯仰和侧倾模态分别为29.8Hz和32.6Hz,与尾门前后整体模态(32Hz)耦合,导致路噪在30Hz附近增大。

3.2 试验二

3.2.1 路噪测试

某前驱样车B,前电驱为一级隔振,后副车架与车身柔性连接,如图9所示。试验二做三种状态的试验,状态一:原始状态;状态二:在与车身柔性连接的后副车架上通过三点悬置装上后电驱总成,不装传动半轴,电驱形成二级隔振系统;状态三:将状态二的电驱橡胶悬置换成铝块,即电驱与后副车架刚性连接。该试验是为了验证试验一原始状态比拆除后电驱状态路噪40Hz显著降低是否由于电机的质量作用抑制了后副车架的振动。

三种状态的样车分别在同样的粗糙路面以60公里每小时的车速匀速行驶,用麦克风监测车内噪声。路噪结果如图10所示。结果显示,装上二级隔振的电驱后,路噪低频普遍降低,与试验一结果一致。而将电驱的悬置换成铝块使得电机只有质量作用,低频路噪反而变差,也即当电驱总成只有质量作用的时候,并未能抑制副车架低频的振动幅值。

3.2.2 底盘模态仿真结果

为了进一步研究路噪结果的根本原因,对各状态的电驱总成及后副车架在整车状态下的刚体模态进行仿真分析,结果见表2:

从表2中可以看出,原始状态副车架的刚体模态大于60Hz,50Hz以内并未与车身及轮胎模态耦合。装上后电驱后,电驱Pitch模态为35.0Hz,与轮胎扭转模态频率接近,有耦合风险,故35Hz附近状态二比状态一的路噪变差2dB左右。状态三,后副车架+后电驱整体Pitch模态为45.2Hz,轮胎扭转模态为35-42Hz,有耦合风险,从而导致该频段车内路噪较大。

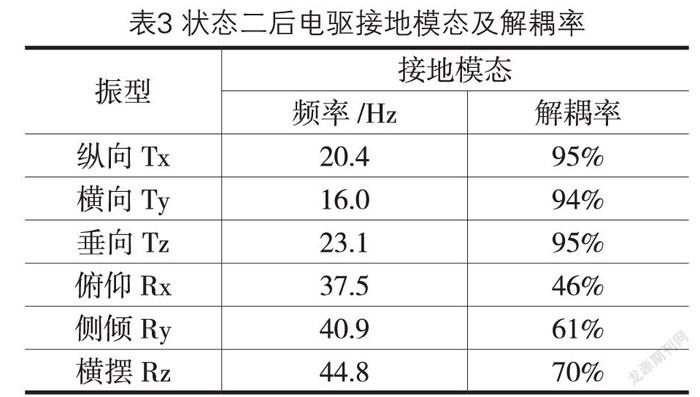

从图8中可以看出,状态二的路噪在40-50Hz频段内路噪最低,为此仿真计算状态二电驱总成的接地工况的刚体模态,结果见表3。其中电驱的Pitch模态频率为40.9Hz,即电驱在40.9Hz起到了吸振器作用。

3.3 试验三

3.3.1 路噪测试

某四驱样车C,与样车B同款车型,前电驱为一级隔振,后电驱为二级隔振,如图5所示。试验三做三种状态试验,状态一:原始状态;状态二:将后电驱三个悬置的刚度调大;状态三:在状态二的基础上,将后副车架前点衬套刚度调大。

三种状态样车分别在同样的粗糙路面上以60公里每小时的车速匀速行驶,监测车内噪声如图11所示和后副车架主动端振动加速度如图13所示,以及后轮轮芯振动加速度如图12所示。从路噪结果可以看出,状态三低频路噪最好,中排和后排33Hz路噪峰值较状态一降低8dB左右。从图12左后轮芯加速度响应对比曲线看,三种状态轮芯加速度差异不大,X向激励力峰值均在36-40Hz,说明路噪的差异并非激励力的差异引起。从图13后副车架主动端振动对比可以看出,状态三后副车架30-40Hz频段内的X和Z向振动加速度最低,与路噪现象一致。

3.3.2 底盘模态测试及仿真结果

为了进一步研究副车架振动及路噪变化的原因,对各状态的电驱总成在整车状态下的刚体模态进行仿真分析,结果见表4。其中状态一和状态二电驱侧倾模态分别为35.0Hz、38.2Hz,都与轮芯X向激励力36-40Hz耦合(图10左后轮X向振动加速度),因此这两个状态都在30-40Hz有较大峰值,而状态三电驱侧倾模态为50.5Hz,避开激励力10Hz。

三种状态的电驱接地模态仿真结果见表5。状态一侧倾模态为40.9Hz,电驱总成的侧倾模态在41Hz附近形成吸振器效果。状态二和状态三侧倾模态为65.1Hz,与轮胎扭转模态频率相差25Hz,无法形成吸振器,而这两个状态的垂向接地模态为34.3Hz,可以做成Z向的吸振器。

而最终体现在车内噪声的结果,除了与底盘相关,还与车身噪声传函相关,所以需要综合考虑。

4 总结

根据以上试验结果,电驱刚体模态设计时主要有以下两个原则:

1. 电驱总成刚体模态首先要考虑避频。电驱侧倾模态与轮胎扭转模态至少避頻5Hz以上,与车身模态避频3Hz以上,其中车身模态主要为整体模态、大钣金模态以及背门模态,或者与车身噪声传函峰值避频。

2. 二级隔振系统的电驱总成,可以将电驱的侧倾或者垂向刚体模态设计成吸振器,降低轮胎扭转模态引起的车架振动幅值,从而降低车内路噪。

参考文献:

[1]康强,顾鹏云,左署光.纯电动汽车电驱动总成悬置设计原则研究[J].汽车工程,2019,41(11):1235-1242.

[2]胡培龙,冼鸿威.基于二级隔振得电动汽车悬置系统固有特性研究[C].中国汽车工程学会年会论文集,2018,SAECCE-NVH010:970-976.

[3]Stefan Uhlar. Simulating and Optimizing the Dynamic Chassis Forces of the Audi E-Tron[C]. SAE Technical Paper Series,2020-01-1521.

[4]庞剑,谌刚,何华.机械振动系统——理论与应用.[M].北京理工大学出版社,2006.323-329.

[5]师汉民.机械振动系统——分析·测试·建模·对策(上册).第二版[M].华中科技大学出版社,2004.248-255.

张学丘

毕业于合肥工业大学,硕士学历,现就职于吉利汽车研究院(宁波)有限公司,任主任工程师,主要研究方向为:整车NVH仿真及性能开发工作,已发表论文稿5篇。

专家推荐语

章国光

湖北工业大学

电机系统控制与汽车电动化 教授

论文针对纯电动车电驱刚体系统的隔振设计,对代表性的隔振方案开展试验研究与分析,并总结了设计指导原则。本论文分析问题的思路清晰并有试验数据支撑,具有较高的工程价值。