汽车内饰薄壁密封技术的研究与应用

2022-04-11张胜锋郑鹏孙珍金余力

张胜锋 郑鹏 孙珍金 余力

摘 要:随着新能源汽车的快速发展,汽车内饰更新换代周期变短,传统制造业面临的成本压力变大。因而提高劳动生产率,推动产品质量、工艺技术创新,是企业提高经济效益的重要举措。

聚氨酯发泡仪表板,在发泡前需要通过粘贴牛皮纸、美纹纸对匹配缝和其它开口位置进行发泡密封;仪表板前除霜盖板与除霜风道之间通过泡棉进行密封。这种密封形式,耗费大量辅料、人工粘贴工时,还存在操作失误风险。

本文提出了一种汽车内饰的薄壁密封技术,该密封技术主要是通过软质TPO气囊框薄壁结构的装配干涉量进行密封,仪表板薄壁注塑封孔技术进行安装孔位的自密封。通过项目验证,该技术应用性良好、经济效益显著,值得广泛推广。

关键词:聚氨酯发泡仪表板;发泡密封;薄壁密封结构;风道密封

中图分类号:U463.8 文献标识码:A 文章编号:1005-2550(2022)02-0037-05

Research and Application of Thin-walled Sealing

Technology for Automotive Interiors

ZHANG Sheng-feng, ZHENG Peng, SUN Zhen-jin, Yu Li

( Dongfeng Yanfeng Automotive Trim Systems Co., LTD, Wuhan 430056, China)

Abstract: With the rapid development of new energy vehicles, the replacement cycle of automobile interiors has become shorter, and the cost pressure faced by traditional manufacturing industries has become greater. Therefore, improving labor productivity and promoting product quality processing technology innovation are important measures for enterprises to improve economic efficiency.

The polyurethane foaming instrument panels currently produced need to be sealed by kraft papers and masking papers before foaming; the front defrosting covers and the defrosting air ducts are sealed by foam. This type of sealing not only consumes a large amount of accessories, but also has high labor cost for manual pasting, and there are risks of operation errors.

This paper proposes a thin-walled sealing technology for automotive interiors, using the assembly interference of the thin-walled structure of the soft TPO airbag frame for sealing, and the thin-wall injection sealing technology of the instrument panel for self-sealing of the installation holes . Through project verification, the technology has good applicability and is worthy of widespread promotion.

Key Words: Polyurethane Foaming Instrument Panel; Foaming Seal; Thin -Walled Sealing Structure; Air Duct Seal

1 聚氨酯发泡仪表板的发泡原理与工艺流程

为了创造更舒适、更安全豪华的车内乘坐空间,人们一直追求高档次、高质量的汽车内饰。因此,内装饰多趋向于采用软质化来提升用户体验。现市场上高端仪表板大多数都是采用的聚氨酯发泡软质仪表板。

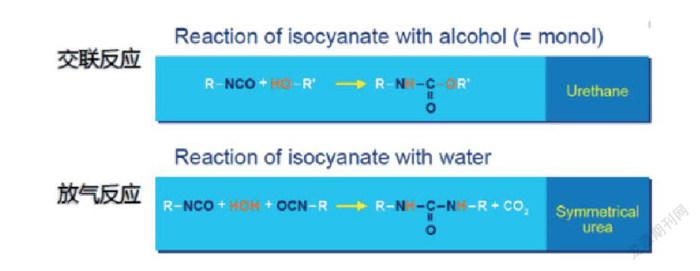

聚氨酯發泡工艺原理介绍:工业发泡一般都是采用聚醚多元醇(POLY部分)与多异氰酸酯(简称:ISO部分)为主要原料,再添加发泡剂、催化剂、稳定剂等以一定比例混合后进行反应形成软质的聚氨酯材料(含有-NHCOO-基团长链高分子材料,可简称PU)。反应过程主要分为交联反应与放气反应。

聚氨酯发泡仪表板是通过聚氨酯发泡材料填充在仪表板表皮和仪表板骨架之间,使表皮与骨架连接在一起;发泡过程是聚氨酯发泡材料填充过程,在此填充过程中浇注-膨胀-排气-保压-熟化-脱模等动作。其中浇注-膨胀中仪表板骨架不能破损,不能空洞,否则发泡过程中漏料,漏料会造成产品外观缺陷。

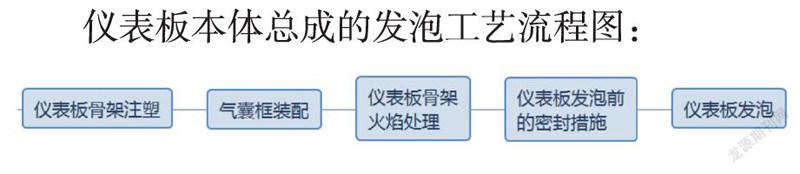

仪表板本体总成的发泡工艺流程图:

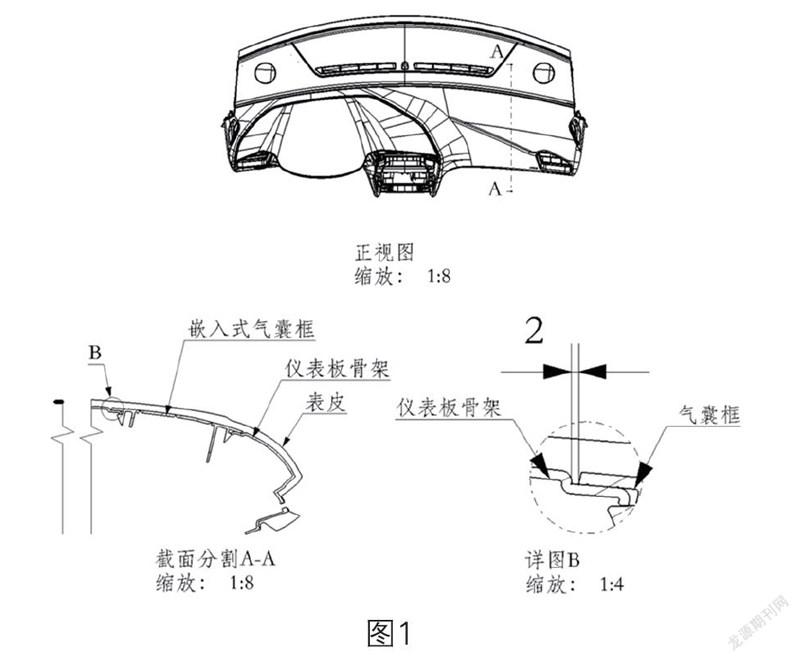

1.1 传统仪表板与嵌入式气囊框的发泡密封

聚氨酯发泡的仪表板,在乘客侧区域一般会装配一个嵌入式TPO材料的气囊框,这种软质材料的气囊门更利于展开。而這种嵌入式装配的气囊框与仪表板骨架之间存在匹配缝,在发泡过程中,如果该类型的匹配缝无有效密封,则迅速发泡膨胀的聚氨酯材料从气囊框与仪表板骨架的匹配缝隙中渗漏。而渗漏造成生产的中断,清理这类设备故障问题至少需要4-8个小时的工作时间。

嵌入式气囊框与仪表板骨架匹配方式如图1:

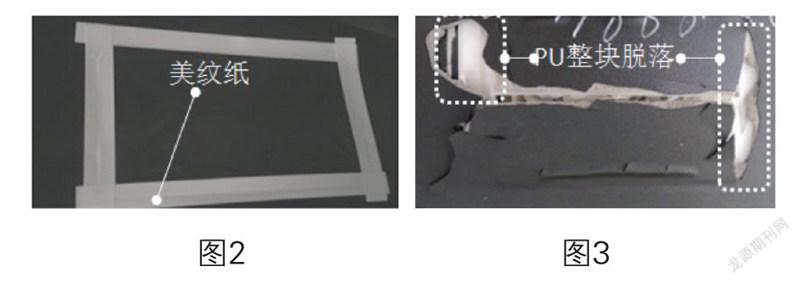

现在内饰行业中,采用美纹纸、牛皮纸对气囊框的装配边缘区域进行密封以防止发泡料渗漏,已经成为一种标准设计了。在美纹纸和牛皮纸的应用中存在有局限性:

1)该类密封性材料受价格的影响,与PU材料的附着力有高低的区别。低附着力的密封材料会对安全性能产生重大影响:气囊爆破飞溅物超标(某主机厂要求飞溅物总质量≤2g)如图3:

1.2 传统仪表板上卡扣安装孔的发泡密封

仪表板装饰面板通过卡扣安装在仪表板的卡扣安装孔中,受铣切设备精度的限制,如果仪表板发泡区域的卡扣安装孔由铣切形成的话,孔的精度在±1.5mm公差范围内,故而铣切孔不能满足卡扣的安装需求。

现在内饰行业中仪表板骨架上的卡扣安装孔都是注塑形成的,在发泡过程中,采用美纹纸、牛皮纸对气囊框的装配边缘区域进行密封以防止发泡料渗漏,已经成为一种标准设计了。在美纹纸和牛皮纸的应用中存在有局限性:

1)受限制于结构环境:转角、孔离侧墙距离<6mm的圆角、凹陷孔处,手工粘贴操作困难导致牛皮纸无法很好贴合在仪表板骨架孔位上,牛皮纸与仪表板骨架之间存在有夹角缝隙,造成发泡料虚。

2)孔的面积较大时,单层美纹纸无法承受发泡膨胀时的内压,导致美纹纸破损而漏料,所以往往美纹纸粘贴两层,甚至三层以上,造成粘贴工时长,美纹纸耗量大。孔尺寸大于美纹纸幅宽的情况下,需要冲裁符合孔位大小的牛皮纸。如图4:

1.3 传统仪表板发泡密封技术应用的成本

以公司某车型发泡密封工序为例,见图5,需要两个工位粘贴按板型冲裁好的牛皮纸,某些大孔处还需额外粘贴美纹纸以保证密封效果,两张冲裁好的牛皮纸价格在9.65元/辆,每工位粘贴时长150~160s/人,公司人力成本为182元/小时,该车型生产量约为3000辆/月,则该车型的工时及耗材成本为77,483元/月。

2 仪表板薄壁发泡密封形式

在传统的发泡密封措施下,多增加了物料消耗(密封用的牛皮纸等)以及人工工时(额外消耗工时来进行粘贴牛皮纸)。并且,密封材料的材质选择上容易造成性能或外观上的缺陷。比如密封的牛皮纸与发泡料粘接力不够,在后期使用中可能会造成发泡层的脱离的性能缺陷;因而研究开发出一种薄壁化的密封技术,对仪表板骨架上的安装件之间的缝或其他类型的开孔结构进行自密封,使生产更高效、更可控。

2.1 仪表板与嵌入式气囊框的薄壁发泡密封

该薄壁化密封技术是气囊框直接自动对匹配边缘区域进行自密封。该自密封结构的原理主要是通过注塑工艺,让TPO材质的气囊框的边缘注塑成型出0.8mm的薄壁结构。该薄壁结构通过自身局部变形来贴合匹配缝进行密封。

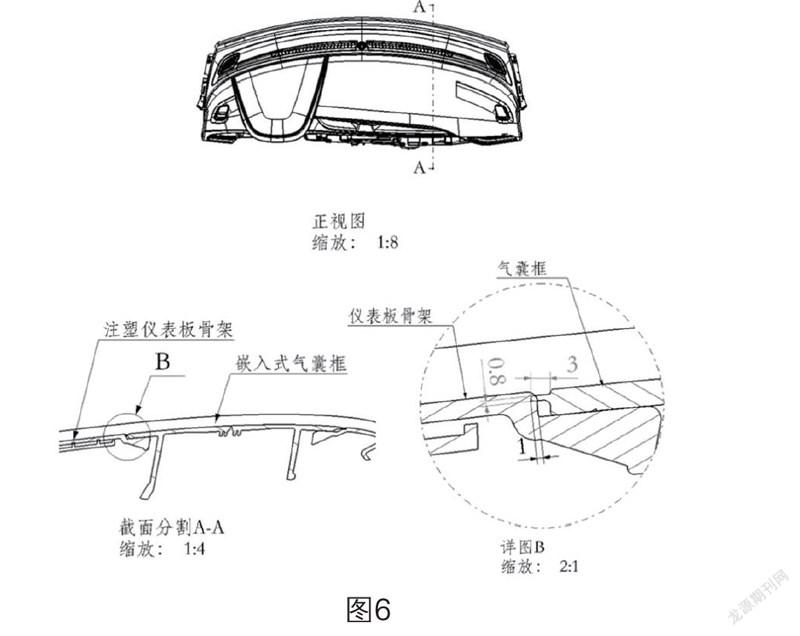

气囊框周圈薄壁密封结构主要特征,如图6:

1)嵌入式气囊框材质为TPO,该气囊框周圈有一圈薄壁结构,该薄壁结构厚0.8mm,宽度为3mm。

2)气囊框装配在仪表板上,气囊框周边的薄壁结构与仪表板骨架有1mm的干涉量。

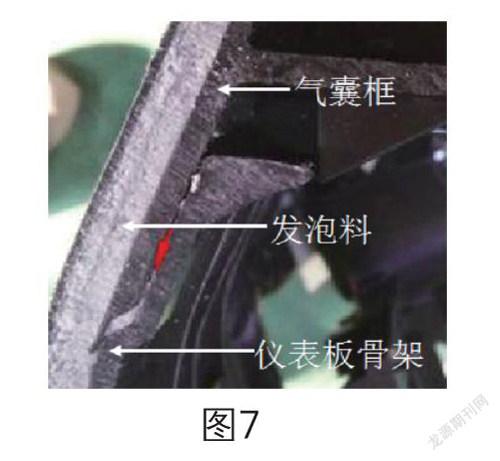

气囊框处的薄壁密封技术已在我司多个产品上得以应用和推广,密封效果满足工艺需求。发泡后实物零件剖面如图7:

2.2 仪表板卡扣安装孔的薄壁密封与应用

2.2.1 卡扣安装孔的薄壁密封结构

该薄壁化密封技术是通过在仪表板骨架孔位上注塑额外的薄壁结构进行密封,该薄壁结构与仪表板骨架孔位一体注塑成型,在仪表板骨架孔位上形成一种薄薄的密封层,保证密封性。取消了现有技术中需要人工在仪表板骨架孔位上进行粘贴牛皮纸&美纹纸的密封工序。该薄壁密封结构会在后面的铣切工序中被切掉,但受铣切设备精度的影响,该薄壁结构在孔的周圈会有一圈残留,该残留料厚比较薄,对卡扣的安装不糊产生影响。

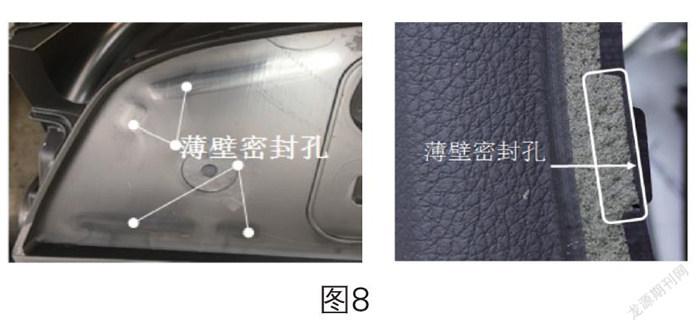

该孔位薄壁密封结构的主要特征,如图8:

1)仪表板骨架孔位上注塑形成0.3-0.7mm的薄壁结构。

2)该薄壁结构在后续的铣切工序中被切除,但受铣切设备精度的限制,该薄壁结构有部分残留在孔位上。该残留结构不影响卡扣的装配效果,但该密封形式不能应用于有定位要求的孔位。

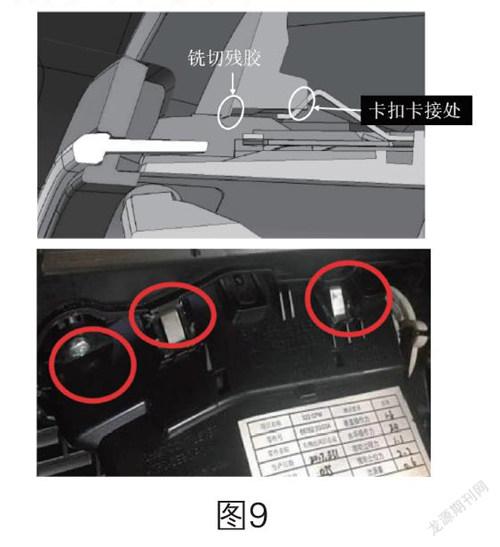

卡扣孔的薄壁密封技术已在我司多个产品上得以应用和推广,密封效果满足工艺需求,发泡合格率从92%提升至99.94%。卡子卡接仪表板骨架在铣切后的的孔中,铣切残厚边与卡扣卡接处示意图和实物效果图,如图9:

2.2.2 卡扣安装孔薄壁密封结构的应用条件

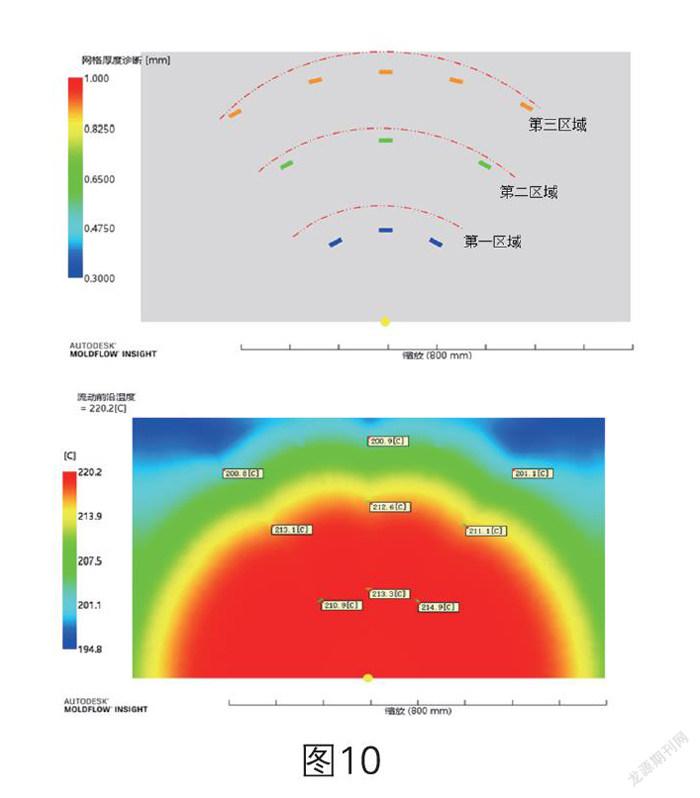

假设浇口位置是确定的,那么距离浇口越远的地方方盲孔底部壁厚就需要越厚来满足填充需求,如图10:

厚度分析可显示方孔区域填充壁厚均为:蓝色区域0.3mm、绿色区域0.6mm、橙色区域0.9mm;

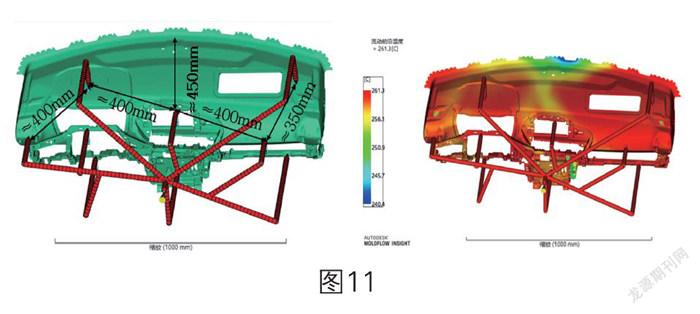

据上边的图CAE分析实例可以得出,如图11:

1)PP材料在距离浇口200mm左右的位置,盲孔底部厚度可以设计为0.3mm基本上可以满足填充需求;

2)距离浇口400mm左右的位置,盲孔底部厚度需要设计在0.5-0.6mm左右就可以满足填充需求;

3)距离浇口550mm左右的位置,盲孔底部厚度在0.9mm依然无法填充完整,这说明底部厚度的增加并不能弥补远距离注射导致的温度损失,只能在盲孔近距离内增加浇口填充,同时可以实现盲孔底部壁厚减薄且填充完整;

3 传统的前除霜风道盖板与前除霜風道的密封

在整个汽车空调系统中,风道和出风口组成空调的通风系统,将用户需要(温度调节,适度调节,净化)的气流送到汽车驾驶舱内,来实现驾驶舱内通风,制冷,加热,除霜除雾,净化空气等的功能。为了保证最终出风口的出风量,于是对风道系统的密封性就会产生要求,以某主机厂为例说明除霜风道的密封要求:

1)除霜:当静压达到250Pa时,前除霜口出允许的泄漏量为35kg/h。

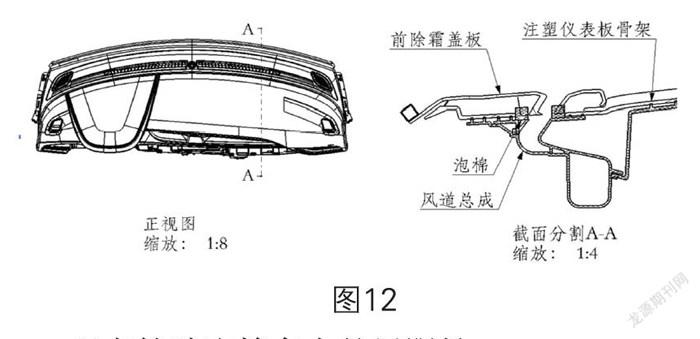

为了满足要求,现在内饰行业中一般都在除霜管与仪表板本体贴合之间增加泡棉,防止出现漏风导致前挡玻璃除霜除雾功能降低。风道泡棉一般采用PU+FOAM+带背胶的泡棉,该PU发泡密封条半开半闭密封孔,密度要求为50Kg/m3,厚度5-10mm。它们的配合关系如图12:

现有粘贴泡棉存在的局限性:

1)因前除霜盖板装配角度或者是前期人机校核不到位等问题,容易出现密封条外露的现象,让内饰精致工艺体验度降低,如图13。

2)以公司某车型为例,前除霜格栅处粘贴的密封条1.4m,密封条价格为2.5元/辆,该车型生产量约为3000辆/月,则该车型的工时及耗材成本为7,500元/月(不考虑人工粘贴工时)。

4 前除霜风道盖板与前除霜风道的薄壁密封结构

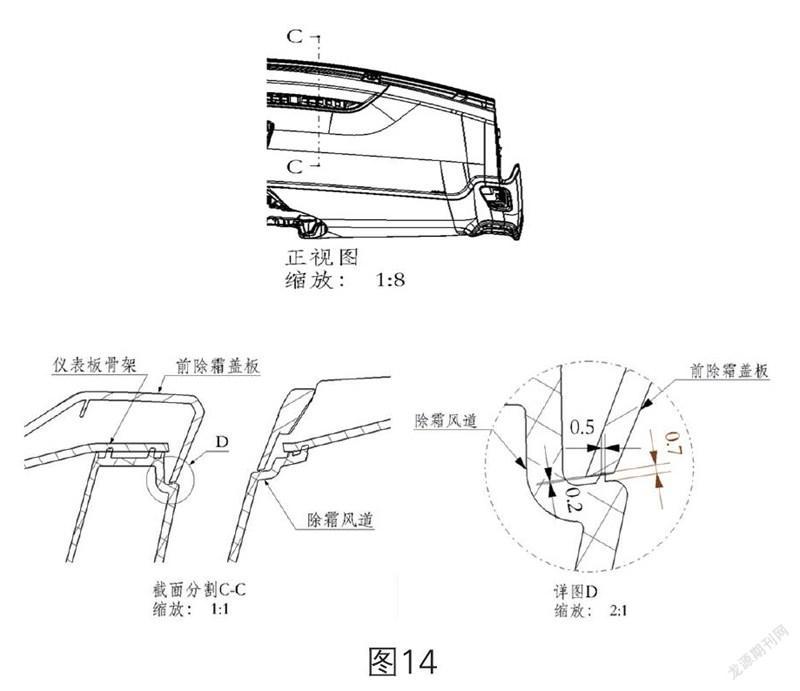

该薄壁化密封技术是通过在除霜风道上注塑额外的薄壁筋,在除霜格栅装配时通过卡扣的卡接力将两零件拉紧进行密封。该薄壁筋的主要特征,如图14:

1)除霜风道上的薄壁筋位,筋高度为0.7mm,顶端宽度为为0.5mm。

2)除霜风道与仪表板之间通过该薄壁筋进行密封,筋位干涉量为0.2mm。

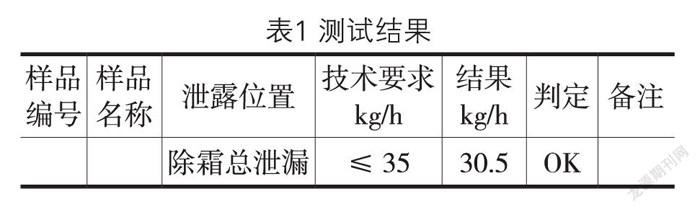

前除霜风道的薄壁密封技术已在我司的产品上得以应用,对前除霜盖板在风道接口处的卡扣点布置及卡接力有一定的要求,密封效果能满足泄露性试验要求。如表1测试报告。

参考文献:

[1]张斯磊.浅谈汽车仪表板的制造技术与设计[J].时代汽车,2019(01):90-91.

[2]郭荣,石昌海.提高发泡仪表板气囊框与泡沫粘结力方法探究[J].时代汽车,2016(09):70-71.

[3]边文贤,陈红运,马显.汽车风道结构设计[J].技术与市场,2016,23(06):254.

[4]董丽媛,周博.基于Moldflow的薄壁注塑件优化设计[J].机械工程师,2015(12):106-108.

[5]秦艳山. 仪表板成型工艺研究[D].吉林大学,2008.

张胜锋

毕业于湖北汽车工业学院,机械设计及其自动化专业, 本科学历,现就职于东风延锋汽车饰件系统有限公司,任高级工程师,主要从事汽车内饰结构性能的优化与低成本材料供应的应用,以及轻量化技术的研究与应用推广。

专家推荐语

皮玉梅

东风延锋汽车饰件系统有限公司

车身技术委员会委员

本文针对汽车内饰仪表板密封结构进行研究,设计了聚氨酯发泡仪表板与嵌入式气囊框之间的薄壁发泡密封的结构,以及免铣切的薄壁密封发泡安装孔的结构,前除霜风道盖板与前除霜风道的薄壁密封的结构,替代了传统的美纹纸、牛皮纸、密封条的密封形式。有效的减少了生产辅料的使用,提高了生产效率,带来了显著的经济效益。

该薄壁密封技术在生产中应用性良好、经济效益显著,值得广泛推广!