50CrVA钢弹簧氢致延迟断裂失效分析

2022-04-09李明祥王文博

李明祥,杨 平,贺 韡,张 锰,王文博

(1.中航西安飞机工业集团股份有限公司,陕西 西安 710089;2.空军装备部驻西安地区第一军事代表室,陕西 西安 710089)

50CrVA弹簧钢具有力学性能和工艺性能良好、淬透性较高、不易脱碳等优势,常用于各种弹簧类机械零件[1]。为了保证弹簧零件的防腐蚀性能以及增进美观的效果,弹簧零件通常需要经过发蓝、镀锌、镀镉等表面处理[2]。但零件的电镀过程中极易发生渗氢,导致零件在装配、使用过程中,存在氢致断裂的现象。氢致断裂具有延迟特性,在实际应用中往往会导致更大的危害[3]。

50CrVA钢弹簧作为飞机舱门的重要零件已使用多年,在其服役过程中发生异常断裂,分析其断裂失效的机理和制造工艺原因,对加强工艺过程管理、增加该零件的服役可靠性、避免类似情况发生具有重要的实际价值。本文以服役中发生失效的50CrVA钢弹簧为研究对象,通过断口观察、氢含量测试、金相分析、成分分析等手段对断裂机理和原因进行分析,并进行失效模拟试验以验证失效分析机理的正确性。

1 试验材料及方法

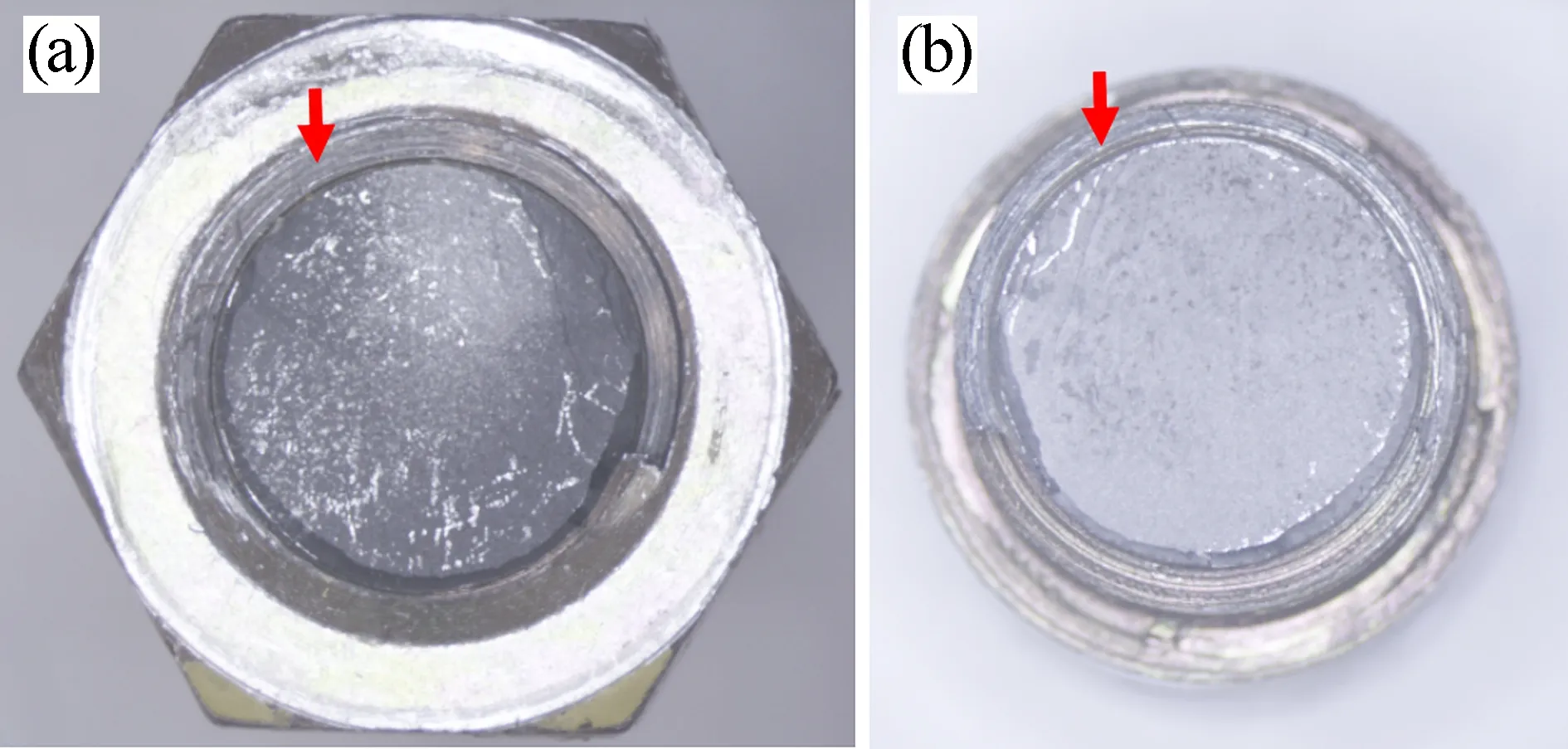

某飞机在服役过程中发现舱门打开困难情况,随后在地面检查时发现安装于舱门的50CrVA钢弹簧在服役过程中发生断裂,随即拆卸并进行失效分析,弹簧、螺母和配套垫片如图1所示,该弹簧直径为φ12 mm。断裂位置位于从光杆处起第三扣螺纹处,如图1(a)所示,断裂部位弹簧装配接触面可见分布不均匀的磨损痕迹,磨损较严重;配套垫片紧挨螺母的一面亦可见不均匀的挤压痕迹,如图1(b)所示。

图1 弹簧断裂部位(a)及垫片上的压痕(b)

在JEM-200CX型扫描电镜和LEICA MZ6体视显微镜下对断口进行观察,在离断口较近的位置截取试样进行硬度测试和氢含量测定,并用化学分析法对弹簧材料的成分进行测定,分析材料的显微组织,以此判断失效机理和原因。最后通过工艺追溯,寻找产生失效的制造工艺原因,并通过失效模拟试验复现失效模式。

2 试验过程和结果

2.1 宏观断口形貌

在体式显微镜下对弹簧断口进行观察,图2(a,b)分别为断口的两个表面,裂纹源位置如图2箭头所示。

图2 断裂弹簧的宏观断口形貌

在体式显微镜下可见断口为典型的脆性断口。断口上没有明显的宏观塑性变形,为脆性断裂的平断口;断口可见放射线状花样,放射线收敛方向即裂纹起始位置,裂纹起始于螺纹根部应力集中处;断口相对齐平并垂直于拉伸载荷方向;断口表面粗糙,呈暗灰色;在裂纹扩展区和瞬断区断口边缘存在少量的剪切唇。

螺母配合面上可见不均匀的摩擦痕迹,擦伤痕迹较深,如图2(a)所示。较重的擦伤痕迹说明螺母和弹簧配合面发生了倾斜,加载过程中沿周向受力不均匀,在擦痕处受力更大。同时螺母摩擦痕迹的位置与弹簧断口裂纹起始位置一致,说明断口表面受力不均匀,裂纹起始位置承受了较大的应力水平。

2.2 微观断口形貌

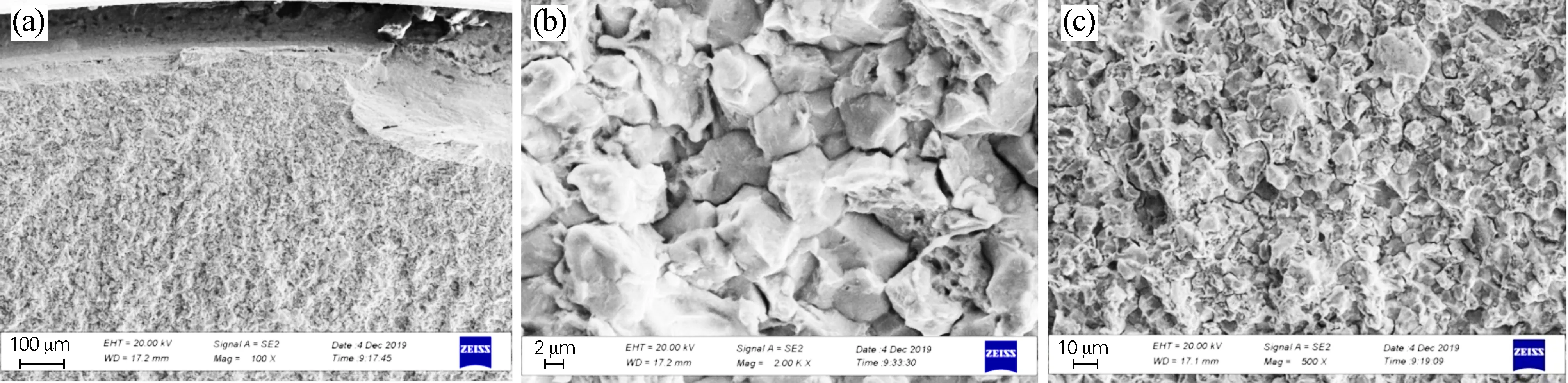

在扫描电镜下观察裂纹源区,未见偏析、气孔、夹杂等缺陷,如图3(a)所示。对裂纹源区进一步放大,在距离表面1.6 mm处的断口形貌如图3(b)所示,可见断口为冰糖状沿晶断裂断口,晶粒表面上的“鸡爪痕”花样是氢脆断口典型的微观形貌特征[4]。

图3 断裂弹簧的断口形貌

裂纹扩展区主要为准解理断裂和小的韧窝,如图3(c)所示。瞬断区剪切唇较小,断口特征为韧窝形貌,韧窝尺寸较小,如图3(d)所示。

2.3 显微组织

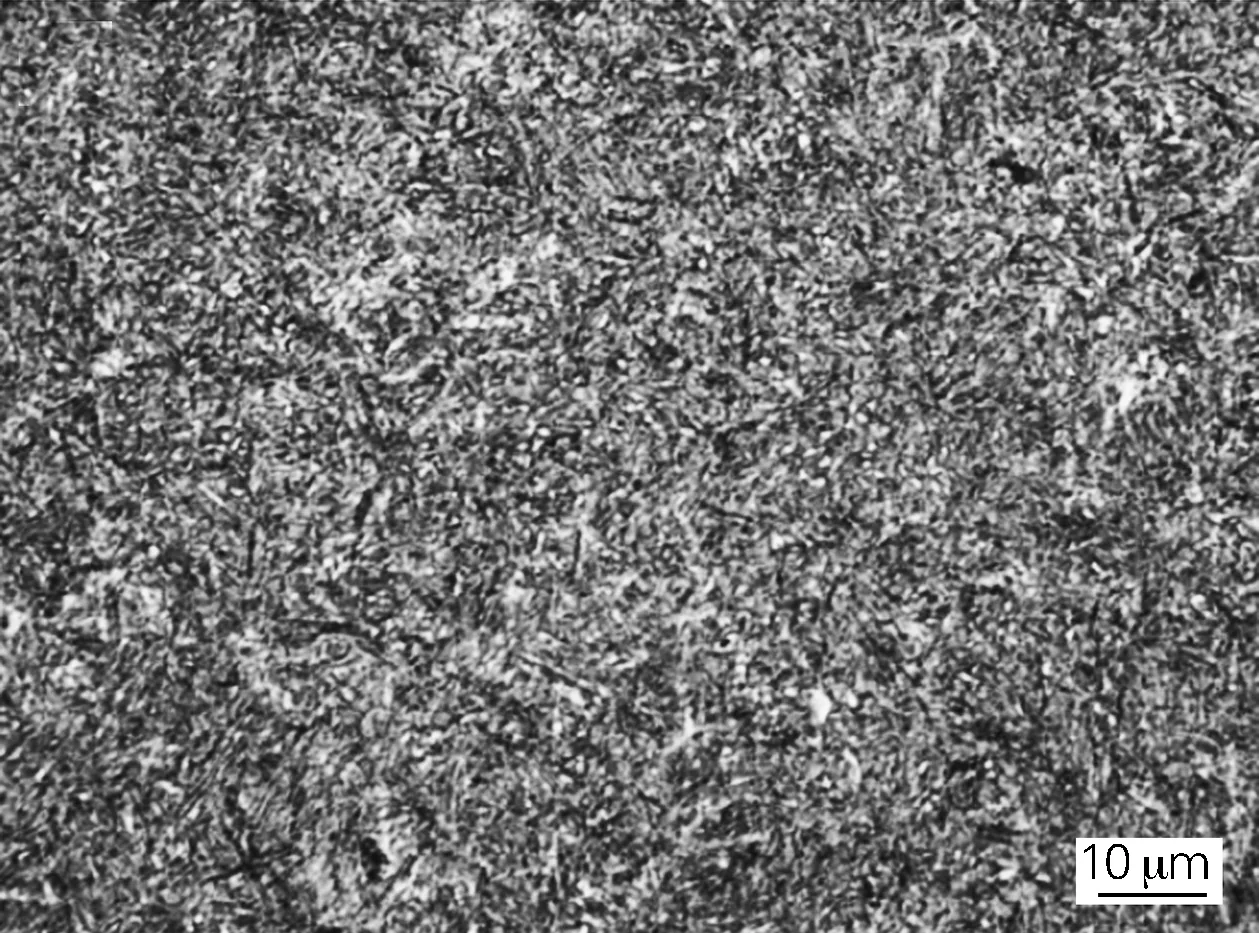

在弹簧断口附近横向制备金相试样,腐蚀后观察,可见显微组织为正常回火屈氏体,无异常现象,见图4。

图4 断裂弹簧心部的显微组织形貌

2.4 硬度与氢含量

在弹簧断口附近截取试样,测试5个点的硬度为49.1~50.1 HRC,在远离断口位置截取试样测得硬度为48.7~50.1 HRC,均满足技术条件44.7~52.6 HRC的要求。

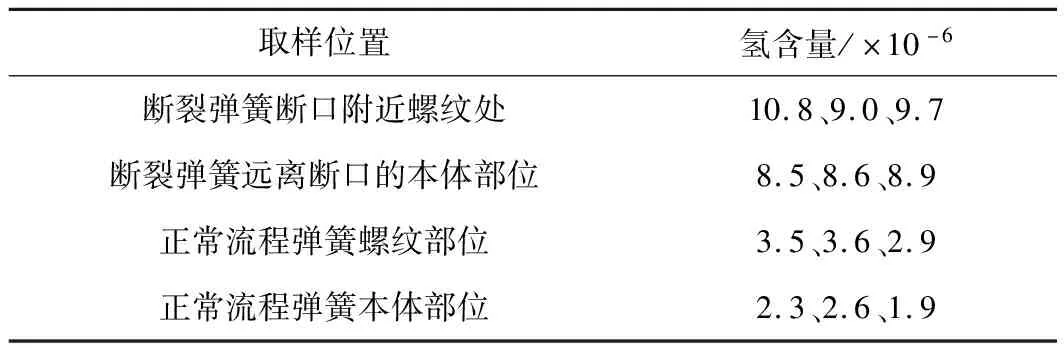

在断裂弹簧断口附近螺纹处以及远离断口的本体部位,沿横向各截取3个试样进行氢含量(质量分数)测定,同时,选取同批次制造合格未返工弹簧,在其螺纹处及本体部位,沿横向各截取3个试样进行氢含量测定,结果见表1。

表1 50CrVA钢弹簧的氢含量

2.5 化学成分

对50CrVA钢弹簧的基体材料进行化学成分分析,符合材料技术要求,结果见表2。

表2 断裂50CrVA钢弹簧化学成分(质量分数,%)

3 失效原因分析与讨论

3.1 失效原因分析

零件断裂的发生是在服役一段时间之后发生的,即断裂事故的发展过程包括了时间因素,有裂纹形成和发展的时间过程,不是受载后立即发生断裂,属滞后破坏断裂范畴。断口是典型的脆性断裂断口,断口未见宏观塑性变形,说明断裂并非由于大载荷造成应力超过材料抗拉强度而引起零件断裂,引起破坏的载荷低于材料屈服强度。从宏观断口上剪切唇非常小也可以说明引起破坏的载荷并不大。

对裂纹源区的微观断口观察,发现靠近材料表面的断口裂纹源区呈现沿晶断裂的断口特征。此外,在晶粒表面上可见“鸡爪痕”花样,这是氢脆断口典型的微观形貌特征。断口附近的氢含量测试结果显示此处氢含量较高,达到10.8×10-6,材料中氢的富集为氢脆断裂的产生提供有力条件。溶解于钢中的氢容易与空位、位错、晶界结合,其中氢与大角度晶界具有更强的结合能,不易摆脱晶界的束缚逃逸到外界环境中去,富集在大角晶界处的氢在外加载荷作用下,便造成沿晶开裂[5-7]。对于高强度钢来说,氢脆并非一定造成沿晶断裂,钢的氢脆断口微观形貌复杂多样,与试验条件有很大关系。但相关研究表明对于高强度合金钢,当载荷水平远低于材料抗拉强度时,氢致延迟断裂断口更倾向于沿晶断裂形貌[4],故推断氢脆导致的延迟开裂是零件断裂的主要原因。

弹簧光杆装配接触面的不均匀磨损、螺母和垫片上的不均匀压痕说明弹簧螺纹处承受了不均匀的应力分布,螺纹处承受了偏斜载荷。螺纹根部本来就有较大的应力集中,再加上偏斜拉伸的存在,加剧了氢脆的发生。

基于上述分析,可以推断弹簧零件的断裂模式为氢致延迟开裂的脆性断裂,而装配引起的偏斜载荷加剧了氢脆开裂的发生。

3.2 制造工艺分析

50CrVA钢弹簧加工工艺流程为原材料检查→绕制弹簧→局部退火→加工螺纹→热处理(淬火+回火)→立定拉伸→磁力探伤→镀镉→除氢→磁力探伤→铬酸盐处理(钝化)→交检。

经复查该批次弹簧制造流程和记录,发现该断裂弹簧在镀镉之后镀层存在缺陷,在未除氢的情况下,立即退除镀层并重新镀镉。因此,该断裂弹簧总的工艺流程为镀镉→退镀→镀镉→除氢→磁力探伤→铬酸盐处理(钝化)→交检。因此,认为断裂弹簧首次镀镉后未除氢,直接退除镀层并重新电镀镉的工艺操作引入了更多的氢渗入材料基体,然而并没有加强随后的除氢工艺,使得基体中残留足够的氢在外加应力的作用下导致材料的氢致延迟开裂。

4 失效模拟试验

开展工艺验证试验,验证原因分析是否正确。首先按照上述断裂弹簧的工艺流程制造50CrVA钢弹簧工艺验证试验件,即:镀镉→退镀→镀镉→除氢→磁力探伤→铬酸盐处理(钝化)→交检。随后,模拟弹簧实际服役状态,在根据弹簧装配及运行的结构制造试验工装平台上进行工况模拟试验,模拟收放252次后弹簧于螺纹处断裂。

工艺验证试验件的断裂位置如图5(a)所示,宏观断口如图5(b)所示,断裂位置和宏观断口形貌和失效零件一致。微观断口形貌如图6所示,裂纹源区和扩展区和失效零件的断口形貌一致。图6(b)为距离表面1 mm距离处的断口形貌,呈现沿晶断裂的断口特征,在晶粒表面上亦见“鸡爪痕”花样。

图5 工艺试验件的断裂位置(a)及断口表面形貌(b)

图6 工艺试验件的断口裂纹源区(a, b)及裂纹扩展区(c)的微观形貌

对50CrVA钢弹簧模拟工艺过程,发现延迟断裂试验试样的断裂位置、宏微断口形貌与失效件一致,复现了氢致延迟断裂模式。通过失效模拟试验验证了失效原因分析的正确性。

5 结论

1)50CrVA钢弹簧螺纹处发生断裂失效的主要原因是氢致延迟断裂。裂纹源区断口形貌为沿晶开裂,晶粒表面呈现典型的氢脆断口“鸡爪痕”形貌特征,断口附近氢富集含量达到了10.8×10-6,螺纹处承受偏斜载荷,螺纹截面上应力分布不均匀和螺纹根部的应力集中加剧了氢脆开裂的趋势。

2)复查弹簧制造工艺流程,锁定造成氢脆的原因是弹簧电镀后发现镀层存在缺陷,未除氢情况下便立即退除镀层并重新电镀,在此过程中引入较多的氢,致使载荷作用下引起氢脆断裂。对50CrVA钢弹簧实施工艺验证试验,复现了氢致延迟断裂。