磨削用量对球墨铸铁QT400磨削淬硬层及其均匀性的影响

2022-04-09赵晓峰刘菊东黄松伟

赵晓峰,刘菊东,黄松伟

(1.集美大学 海洋装备与机械工程学院, 福建 厦门 361021;2.集美大学 工程训练中心, 福建 厦门 361021)

磨削淬硬是一种绿色环保的新技术,其将表面热处理工艺与磨削加工工艺复合,利用磨削产生的热,使可淬硬零件表面温度达到奥氏体相变温度以上,并依靠可淬硬零件基体自冷,以达到表面淬火的目的[1]。

自1994年Brockhoff等[2]提出磨削淬硬加工工艺以来,国内外许多专家学者先后对45钢、40Cr钢、42CrMo钢、65Mn钢、GCr15钢等中高碳钢进行磨削淬硬试验,研究了磨削用量、砂轮特性、磨削方式、冷却条件、预应力等对磨削淬硬层组织、显微硬度、磨削淬硬深度及其均匀性、残余应力、摩擦磨损性能等的影响[3-16]。目前国内外学者研究方向集中在对中高碳钢和中高碳合金钢等塑性材料的磨削淬硬研究,至今尚未见对铸铁等脆性材料的相关研究。铸铁作为可淬硬的脆性材料,具有良好的耐磨性、切削加工性能和热导性能。但由于其组织成分与碳钢不同,所以材料性能差异较大,并且已有碳钢磨削淬硬的磨削工艺条件并不适用铸铁。因此,需要对铸铁开展磨削淬硬研究,以拓宽磨削淬硬材料的研究范围。本试验采用平面磨削的方式对球墨铸铁QT400进行磨削淬硬试验,研究磨削深度和试样进给速度对球墨铸铁QT400磨削淬硬层组织、显微硬度、淬硬层深度及均匀性的影响。

1 试验材料及方法

试验材料选用球墨铸铁QT400,其化学成分如表1 所示,试样基体原始组织为铁素体+球状石墨,基体组织,如图1所示。基体硬度为9~11 HRC(190~230 HV0.2),试样尺寸为80 mm×6 mm×30 mm(长×宽×高)。

图1 球墨铸铁QT400的基体组织

表1 球墨铸铁QT400的化学成分(质量分数,%)

在改装后的M7130型卧轴矩台平面磨床上进行球墨铸铁QT400的磨削淬硬试验,采用表2所示的磨削工艺条件。

表2 磨削工艺参数

磨削淬硬试验后,为了研究淬硬后试样淬硬层及其均匀性,将试样沿其长度方向,用电火花切割机在切入端、中间端、切出端分别切取尺寸为5 mm×6 mm×5 mm的小试样,经镶嵌抛光,制成金相试样。金相试样用体积分数为4%硝酸酒精溶液腐蚀20 s后,分别采用VK-X1000激光共聚焦显微镜和PHENOM-XL扫描电镜观察球墨铸铁QT400淬硬层宏观和微观组织形貌。采用Falcon511型全自动维氏显微硬度计测量沿深度方向的显微硬度,载荷1.96 N,加载时间10 s。

2 试验结果与分析

2.1 磨削淬硬层组织

在观察大量视场后,根据试样磨削后表面是否熔化和是否相变淬硬,可归纳为熔化、完全相变淬硬、未完全相变淬硬(过渡区)和完全未淬硬等4种情况。其中表层完全未淬硬只出现在ap=0.1 mm,vw=0.40 m·min-1时,试样的切入端,磨削淬硬试验后的组织与基体组织一致。

图2为表面熔化的宏观形貌。图2中试样表层银白色的区域为熔化层,深色区域为完全相变淬硬层,深色和浅白色混合区域是未完全相变淬硬层,未完全相变淬硬层的下面是基体。磨削淬硬后的试样沿深度方向出现分层现象是由于磨削时产生的温度场造成的。

图2 球墨铸铁QT400磨削淬硬后的宏观形貌

2.1.1 宏观形貌

图3为不同磨削工艺条件下试样切出端表面层的宏观形貌。图3(a)为ap=0.4 mm,vw=0.15 m·min-1时,表面熔化层的宏观形貌,图3(a)中表面层由黑色和白色条状物混合的区域为熔化层,此区域中不见球状石墨,厚度大约为 10~35 μm。熔化层主要出现在ap=0.3~0.7 mm,vw=0.15~0.20 m·min-1时试样的中间端和切出端。图3(b)为ap=0.4 mm,vw=0.30 m·min-1时,表面层完全相变淬硬的宏观形貌。图3(b)中表层由深色物和球状石墨组成的区域为完全相变淬硬层,厚度大约0.1~0.6 mm。在ap=0.1 mm,

vw=0.15~0.30 m·min-1和ap=0.4~0.7 mm,vw=0.30~0.40 m·min-1时,试样表面层宏观形貌均匀性较好,此时试样切入端、中间端和切出端表面层同为完全相变淬硬层。另外,在ap=0.4~0.7 mm,vw=0.15~0.20 m·min-1时,试样中间端和切出端表面层完全相变淬硬。图3(c)为ap=0.1 mm,vw=0.40 m·min-1时,表面层未完全淬硬层的宏观形貌。图3(c)中表面层由深色块状或条状物、浅色块状物和球状石墨组成的区域为未完全相变淬硬层,厚度大约0.5~0.8 mm。未完全相变淬硬层主要出现在ap=0.3 mm,vw=0.40 m·min-1时试样的切入端和在ap=0.1~0.3 mm,vw=0.40 m·min-1时试样的中间端和切出端。

图3 不同磨削工艺条件下试样切出端表面层的宏观形貌

在观察所有试样的宏观组织形貌后,发现试样磨削后表层宏观形貌不同。一方面是因为试样进给速度vw相同时,随着磨削深度ap的增加,磨削力增大,磨削产生的热量高,砂轮与试样接触长度ls增加,磨削时间t增加,则热作用时间增加,磨削温度不断升高[17],导致试样磨削后表层宏观形貌不同。例如同为切入端,在ap=0.1 mm,vw=0.40 m·min-1时,磨削温度在Ac1以下,冷却后切入端表面层未完全相变淬硬;在ap=0.3 mm,vw=0.40 m·min-1时,磨削温度在Ac1~Ac3之间,冷却后切入端表面层未完全相变淬硬;在ap=0.4 mm,vw=0.40 m·min-1时,磨削温度在Ac3及以上,冷却后切入端表面层完全相变淬硬。另一方面是因为磨削深度ap相同时,随着试样进给速度vw的增加,磨削力增加,磨削产生的热量也增加,但试样和砂轮的接触时间ls就会减少,磨削时间t减少,热作用时间减少,磨削温度逐渐下降[17],也会导致试样磨削后表层宏观形貌不同。例如同为切入端,在ap=0.1 mm,vw=0.15 m·min-1时,磨削温度在Ac3及以上,冷却后表面层完全相变淬硬;在ap=0.1 mm,vw=0.30 m·min-1时,磨削温度在Ac1~Ac3之间,冷却后表面层未完全淬硬;在ap=0.1 mm,vw=0.40 m·min-1时,磨削温度在Ac1以下,冷却后表面层未完全相变淬硬。由于不同的磨削用量,磨削产生的热量和热作用时间也不同,磨削温度也不同,所以磨削后表层宏观形貌不同。

2.1.2 显微组织

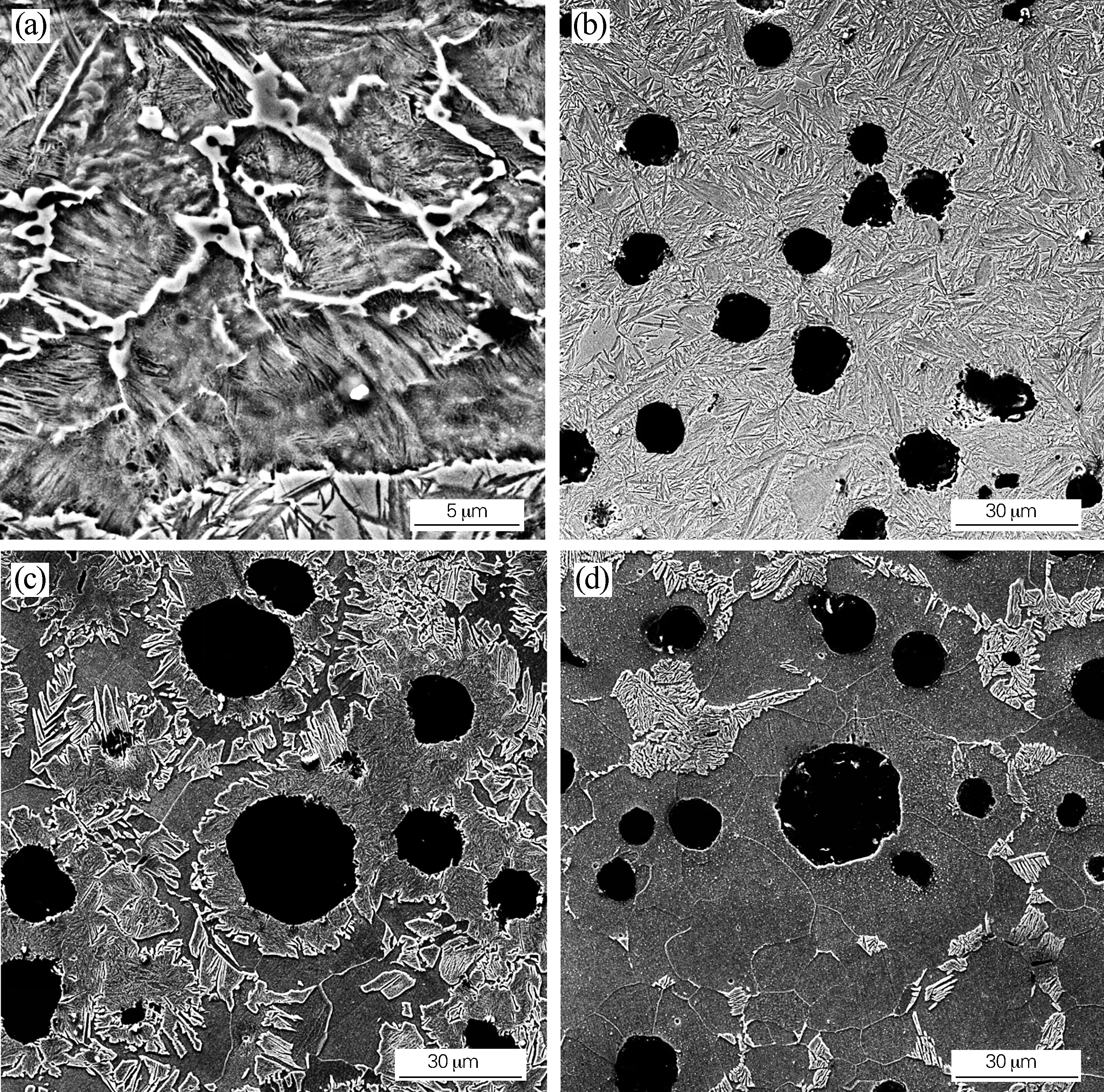

图4为ap=0.4 mm,vw=0.15 m·min-1时,中间端试样的显微组织。图4(a)为熔化层的显微组织。由图4(a)可以看出,熔化层的显微组织为二次渗碳体、残留奥氏体和碳化物的混合物。图4(b)为完全相变淬硬层的显微组织,其显微组织为针状马氏体、残留奥氏体和球状石墨。图4(c,d)为未完全相变淬硬层(过渡层)的显微组织,未完全相变淬硬层(过渡层)分为上过渡层和下过渡层,其显微组织为针状马氏体、铁素体、残留奥氏体和球状石墨。

图4 中间端试样的显微组织(ap=0.4 mm,vw=0.15 m·min-1)

由图4(c,d)可知,未完全相变淬硬层(过渡层)出现明显的分层现象,这是由上过渡层温度高于下过渡层造成的。当加热温度稍大于Ac1时,铁素体向奥氏体的转变首先在晶界处开始,球状石墨表面的碳原子通过晶界扩散,靠近晶界的铁素体更容易奥氏体化,快速冷却后,在晶界上形成细小针状的马氏体,如图4(d)所示;虽然球状石墨周围碳含量较高,但是球状石墨周围的硅含量也高,硅元素能提高球状石墨周围马氏体相变临界点的温度[18]。因此,球状石墨周围的马氏体总是最后才开始转变,快速冷却后,在球状石墨周围形成细小针状的马氏体,如图4(c)所示。

2.2 显微硬度分布

对比试验结果,发现在不同磨削用量下,球墨铸铁QT400的显微硬度分布曲线的变化规律大致相同,限于篇幅,文中只分别给出了ap=0.5 mm和vw=0.15 m·min-1一定时磨削用量对切入端试样的显微硬度分布曲线,如图5所示。

由图5可知,显微硬度分布曲线分为高硬度区、硬度下降区和低硬度区,分别对应显微组织中的完全相变淬硬层、未完全相变淬硬层(过渡层)和基体。高硬度区的平均硬度值在850~950 HV0.2之间,与基体相比,显微硬度提高近3倍。在硬度下降区,显微硬度逐渐下降,落差在600 HV0.2左右。

从图5(a)可以看出,试样进给速度vw相同时,随着磨削深度ap的增加,高硬度区就越宽。从图5(b)可以看出,磨削深度ap相同时,随着试样进给速度vw的增加,高硬度区就越窄。这是因为增加磨削深度ap或者减小试样进给速度vw,传入试样表层热量就越高,表层温度达到Ac3以上,热作用时间增加,奥氏体中的碳原子扩散越均匀,冷却后的马氏体含量就越高,显微硬度分布曲线中的高硬度区就越宽。

图5 不同磨削条件下切入端试样的显微硬度分布

2.3 磨削淬硬层深度及其均匀性

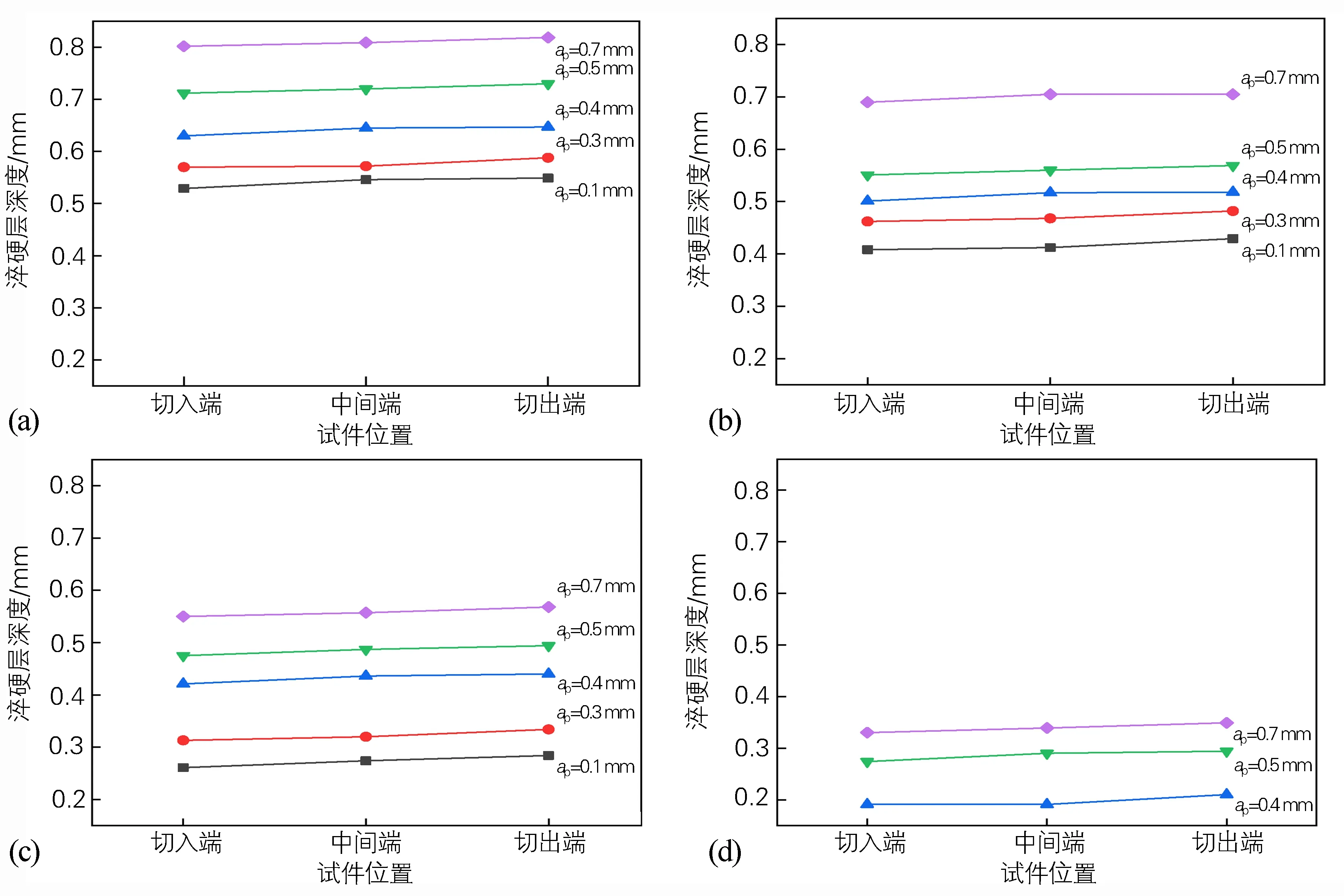

在工程实际中为了提高球墨铸铁QT400的耐磨性,要求淬火后的硬度大于55 HRC,相当于600 HV0.2,本文将显微硬度大于600 HV0.2以上的区域定义为淬硬层。

图6为磨削用量对球磨铸铁QT400淬硬层深度的影响。从图6可以看出,当磨削用量相同时,从切入端到中间端再到切出端的淬硬层深度逐渐增加。这是因为磨削淬硬过程中,同试样不同位置两次累积热量不同,切出端热量最高,中间端次之,切入端热量最低[11]。因此,切入端到中间端再到切出端的淬硬层深度逐渐增加。当试样进给速度vw相同时,相同位置的淬硬层深度随着磨削深度ap的增加而增加;当磨削深度ap相同时,相同位置的淬硬层深度随着试样进给速度vw的增加而减小。这是因为增加磨削深度ap或者减小试样进给速度vw,传入试样表层热量就越高,温升也越高,热作用时间增加,热影响范围增大,故淬硬层深度增加。

图6 磨削用量对球磨铸铁QT400淬硬层深度的影响

由图6还可见,当ap=0.4 mm,vw=0.40 m·min-1时,此时切入端、中间端和切出端淬硬层深度差值最大,最大差值为0.02 mm。符合《热处理手册第四卷:热处理质量控制和检验》[19]中“感应加热表面淬火有效硬化层深度波动范围”表2-37中给出的深度波动范围(即单件有效硬化层深度≤1.5 mm时,深度波动范围≤0.2 mm)。由此可见,磨削后淬硬层深度均匀性良好。

3 结论

1)本试验磨削条件下,试样表面层出现3种淬硬结果,分别为熔化、完全相变淬硬、未完全相变淬硬。其中熔化层组织为二次渗碳体、残留奥氏体和碳化物,完全相变淬硬层组织为针状马氏体、残留奥氏体和球状石墨,未完全相变淬硬层组织为针状马氏体、铁素体、残留奥氏体和球状石墨。

2)随着磨削深度ap增大或试样进给速度vw减小,相同位置试样表层由完全未淬硬向熔化过渡。

3)显微硬度分布曲线中高硬度区的平均数值在850~950 HV0.2之间,与基体(190~230 HV0.2)相比,显微硬度提高近3倍。随着磨削深度ap增加或试样进给速度vw减小,高硬度区的范围变宽。

4)磨削深度ap增加或试样进给速度vw减小,可增加淬硬层深度并且均匀性良好。