稀土H13模具钢横向冲击性能影响因素分析

2022-04-09孙明月李殿中

李 阔,孙明月,2,徐 斌,2,李殿中

(1.中国科学院金属研究所 沈阳材料科学国家研究中心,辽宁 沈阳 110016;2.中国科学院金属研究所 中国科学院核用材料与安全评价重点实验室,辽宁 沈阳 110016)

“现代工业,模具领先”,模具行业常常被认为是工业的基石。采用无切削、少切削的方式以实现近终成形已经逐渐成为国内外制造业普遍的发展方向,因此模具成形在工业生产中占据了重要的地位,广泛应用于国民经济建设、国防军工和现代科学事业发展所必需的各种大型关键设备与装置中[1-2]。热作模具钢在服役时的工作环境十分恶劣,故需具有较高的冲击性能、热强性、导热性和优异的抗回火性等[3]。最早由美国人研发的H13钢(4Cr5MoSiV1)是21世纪新型热作模具钢的典型代表,其具有更高的热强性、耐热性和淬透性,目前已经成为热挤压模、压铸模和注塑模等热作模具的主选材料[4-7]。近年来,作为钢铁工业维生素的稀土元素被广泛应用于生产高质量的钢材,由于稀土元素与氧和硫的亲和力较强,能够生成熔点较高的非金属化合物,在精炼过程中,大尺寸的稀土夹杂物会上浮进入渣中,起到脱氧和脱硫,同时改变钢中夹杂物结构、大小和分布,消除夹杂物的有害作用[8-10]。目前已有研究表明,添加稀土的H13模具钢具有更加优良的冲击性能和耐疲劳性能[11-12]。

由于模具在使用过程中往往承受来自不同方向的机械冲击载荷,所以对模具的横向和纵向冲击性能要求都很高,即要求模具钢的等向性较好,等向性已经成为判定模具钢质量水平的重要指标[13-14]。本文通过对添加稀土的H13模具钢横向和纵向冲击性能进行研究,利用低倍检测、金相检测、扫描电镜断口分析和能谱分析等手段,探究现行工艺下导致稀土H13钢锻件横向冲击性能偏低的主要原因,为生产工艺的改进以及提高国产H13模具钢质量和性能提供参考依据。

1 试验材料和方法

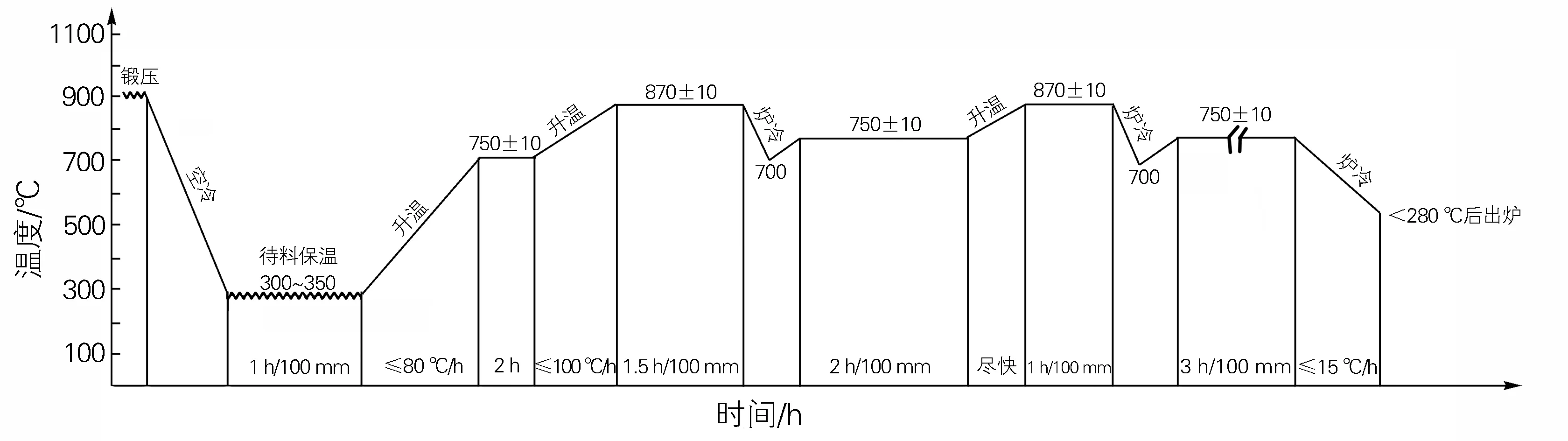

本文选用规格为φ515 mm×6460 mm的稀土H13钢锻件的冒口端切片,其化学成分见表1。钢锭的冶炼工艺流程为:电弧炉冶炼—LF炉精炼—VD真空—氩气保护浇注,钢锭脱模后直接热送,进行1260 ℃×12 h的均质化退火,然后进行锻造,锻造过程为单向镦粗后再拔长,锻比为4.83,锻造成形后按照图1的退火工艺进行球化退火。

图1 稀土H13钢锻件的球化退火工艺曲线

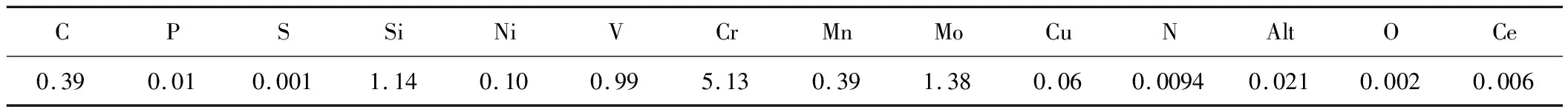

表1 稀土H13钢的化学成分(质量分数,%)

各项理化检测用试片的切片位置均在锻件冒口端,从冒口端往里,按顺序依次切取厚度为60 mm试片(1号)、15 mm试片(2号)和20 mm试片(3号),3块试片的初始热处理状态均为退火态。

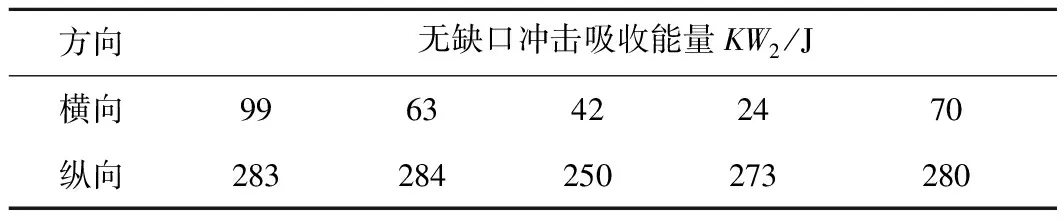

合金的无缺口冲击试验按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》进行,取样方式为从1号试片中心轴线向两边延伸共切取5个9 mm×12.5 mm×60 mm纵向试样,从3号试片圆心向两边延伸共切取5个9 mm×12.5 mm×60 mm横向试样(12.5 mm×60 mm面平行试片轴线)。试样按照工件服役性能要求进行调质处理,热处理制度为1030 ℃×30 min油淬+520 ℃×2 h空冷+625 ℃×2 h空冷(两次回火),将热处理后的试样加工成尺寸为7 mm×10 mm×55 mm的试样进行冲击试验。

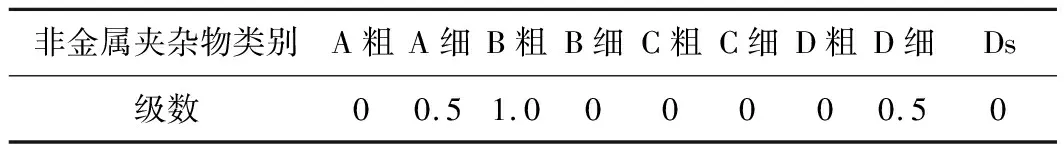

选取2号试片进行合金的低倍组织检测,检测方式及评级标准参照GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》和GB/T 1979—2001《结构钢低倍组织缺陷评级图》。从3号试片的心部取样,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行合金的非金属夹杂物检测。从3号试片的心部和R/2处取样,进行带状组织和网状碳化物的检测,合金带状组织检测标准为德国钢铁协会热作模具钢的显微检验标准SEP 1614—1996,检测面为纵向面;合金网状碳化物检测参照GB/T 18254—2002《高碳铬轴承钢》进行。

2 试验结果与讨论

2.1 无缺口冲击性能

横向和纵向各5个试样的无缺口冲击性能结果见表2,可以明显看出使用现有工艺生产的H13稀土钢的横向冲击性能远远低于纵向冲击性能,即等向性较差。材料的力学性能和组织是密切相关的,通过以下各项显微组织分析,试图找到导致本炉稀土H13模具钢横向冲击性能低的原因。

表2 稀土H13模具钢的无缺口冲击性能

2.2 低倍组织

图2为稀土H13模具钢锻件退火材冒口端低倍组织形貌。可以发现,中心区域肉眼未见明显缺陷,表面遗留有粗晶组织,当放大倍数增加时,可见中心区域组织并不致密,分布有空隙和暗点,按照GB/T 1979—2001进行评级,中心疏松1.0级,一般疏松0级,锭型偏析0级,一般点析0级,证明锻件冒口端心部致密性较差,存在中心疏松和孔洞型缺陷,这会影响其冲击性能,但尚且无法解释等向性较差的问题。

图2 稀土H13模具钢锻件退火材的低倍组织

2.3 显微组织

2.3.1 非金属夹杂物

一般来说,模具钢中的非金属夹杂物严重影响其力学性能以及物理化学性能,尤其是尺寸大、形状不规则的夹杂物危害更大,更容易引起应力集中,破坏基体的连续性,致使韧性严重降低[15-16]。根据GB/T 10561—2005中的检测方法,对本稀土H13模具钢冒口端试片的心部非金属夹杂物进行评级,各类非金属夹杂物的评级结果见表3,达到了北美压铸模协会热作模具钢显微组织评定标准NADCA#207—2003中高级优质钢的要求,这可能与添加的稀土元素对夹杂物改性和尺寸控制作用有关,稀土易和钢水中的O、S元素反应生成刚性小尺寸的稀土氧化物和稀土氧硫化物,取代原有的塑性大尺寸氧化铝或硫化锰夹杂物,避免了在锻造变形时沿着主变形方向伸展而降低钢的等向性[17]。本试验所用的稀土H13模具钢纯度较高,故非金属夹杂物并非影响其横向冲击性能的主因。

表3 退火态稀土H13模具钢锻件的非金属夹杂物检测结果

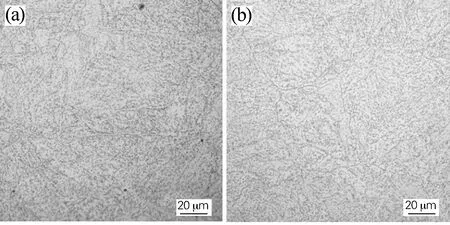

2.3.2 带状组织

若稀土H13钢在凝固过程中形成枝晶偏析,后续钢锭的锻造变形过程中,枝晶臂和枝晶间被压延而伸长,形成的纤维组织经过退火后会呈现出带状偏析特征,导致组织分布不均匀,对材料的等向性影响较大。在钢材试片的R/2处和心部分别取样观察表面平行于主变形方向的显微组织,即为纵切面,见图3。对比德国钢铁协会热作模具钢的显微检验标准SEP 1614—1996中的带状组织评级图片,在图3中并未观察到明显的黑白交替条纹,说明本稀土H13模具钢碳化物的尺寸分布较为均匀,密集程度差异较小,证明钢锭经过高温均匀化退火后,合金元素成分偏析并不严重,不存在十分明显的带状组织。

图3 退火态稀土H13钢锻件中的带状组织

2.3.3 网状碳化物

H13模具钢锻后冷却过程中,过剩的碳元素容易沿晶界以碳化物的形式析出,在显微镜下呈现网格状分布,这种组织会削弱金属间的结合力,增加脆性,对钢材的力学性能尤其是冲击性能会产生负面影响[11]。对稀土H13钢退火组织进行深入分析,如图4所示,从图4可以看出,在试样纵切面退火态组织中,不管是R/2处还是心部,晶界处都能观察到连接成线的网状碳化物组织或沿着主变形方向分布的链状碳化物,按照北美压铸协会NADCA#207—2003显微组织评定标准对其退火组织进行评级,结果为AS4级,按照GB/T 18254—2002中的标准图谱对网状碳化物进行评级,结果为3级,都处于合格线的边缘。对于横向冲击试样而言,这些晶界处碳化物在其断裂面内呈线性分布,裂纹易于在此处萌生和扩展,而在纵向冲击试样的断裂面内碳化物是呈点状分布的,对纵向冲击性能影响较小,这也为导致等向性较差的原因之一。

图4 退火态稀土H13钢锻件中网状碳化物组织

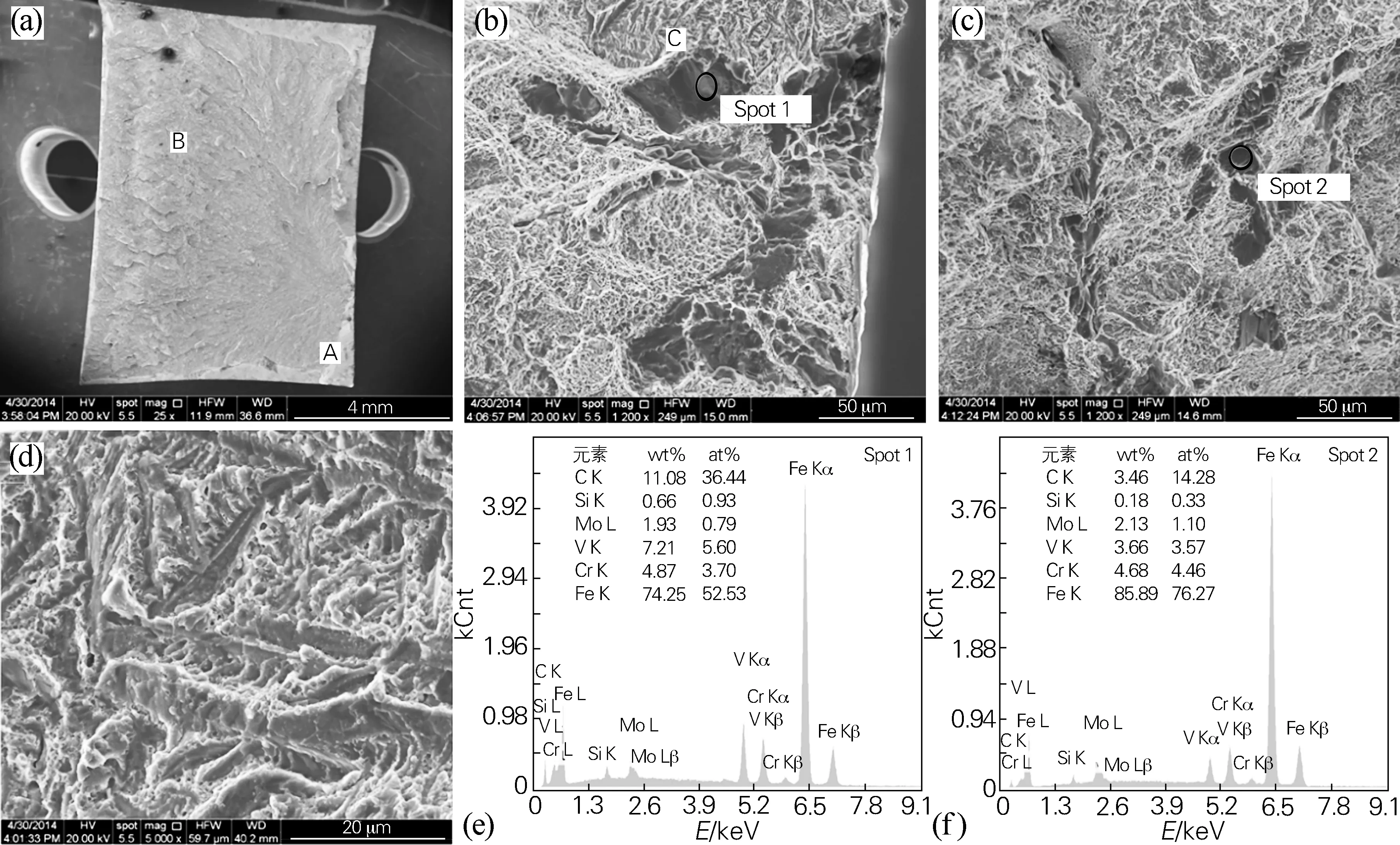

2.4 冲击断口分析

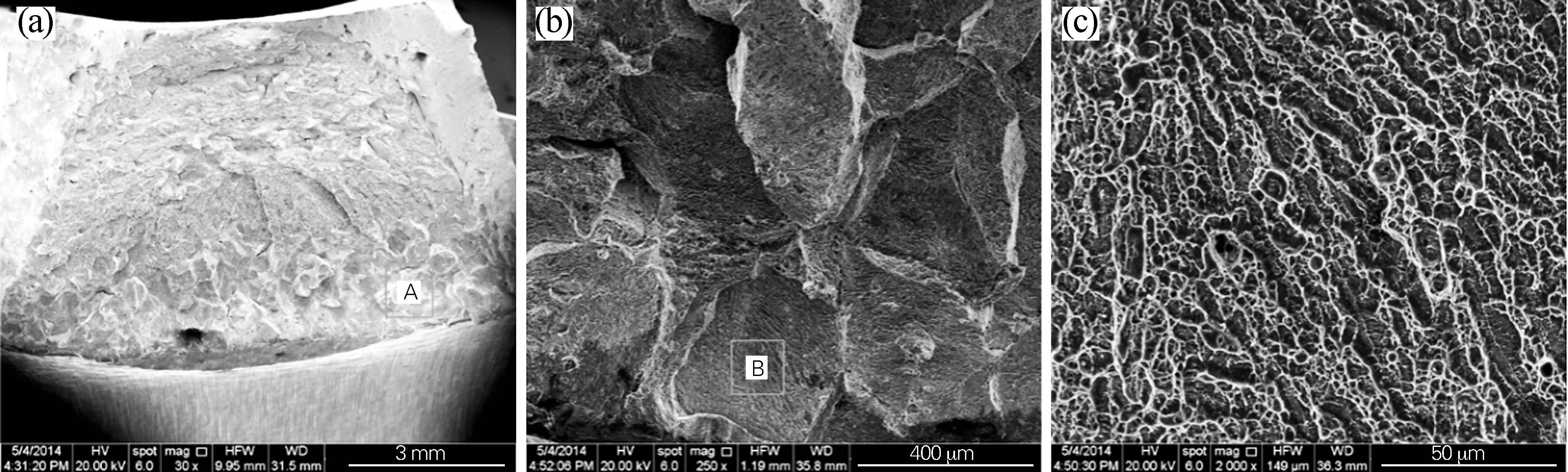

图5(a~d)为退火态稀土H13钢试样横向冲击断口的扫描电镜照片,其中A区为冲击的开裂源,是试样提前断裂的主因,对A区放大后发现,在裂纹源处聚集着粗大的第二相,另外除了裂纹源处,在B区也能观察到类似的粗大第二相。对其进行能谱分析,见图5(e,f),发现这些第二相为C(Fe,V,Cr)的复合大碳化物,即液析碳化物。C区为裂纹源处的基体组织,可以观察到未锻透的铸态枝晶组织。图6的纵向冲击断口扫描电镜照片与图5的横向冲击断口形貌明显不同,断面上明显分为3个区域,即上下两侧1/3面积呈现岩石状多面体外形,并且沿晶界分布有大量细小微孔,对B区放大后可见大量细小韧窝,符合沿晶延性断裂特征,中间1/3面积可观察到平坦的小刻面,为准解理断裂形貌特征。故可以推断,横向冲击断口中观察到的大面积的液析碳化物和枝晶组织是严重影响其冲击性能的主要原因。为了提高稀土H13模具钢的等向性,后续应考虑优化锻造工艺,增大变形量消除枝晶组织,改善锻后热处理工艺,控制网状碳化物级别,同时进行必要的凝固控制和更为有效的均匀化处理,改善大尺寸液析碳化物的尺寸和形态。

图5 退火态稀土H13钢锻件横向冲击断口不同区域的扫描电镜照片和粗大第二相能谱分析

图6 退火态稀土H13钢锻件纵向冲击断口不同区域的扫描电镜图

3 结论

1)添加了稀土元素的H13模具钢钢材的纯净度较高,其低倍组织、带状组织、非金属夹杂物及退火组织均可满足不同标准中的性能要求。

2)单向拔长后的H13模具钢锻件的等向性较差,即横向冲击性能低于纵向冲击性能。通过断口扫描及能谱分析和显微组织观察等手段,证明锻后沿着主变形方向晶界处析出的链状或网状碳化物、枝晶间的大尺寸液析碳化物,以及基体组织中存在的未锻透的枝晶组织是影响横向冲击性能的主要原因。