热作模具用H13和Dievar钢的热疲劳性能

2022-04-09吴方俊邓小云揭晓华郑开宏骆智超

吴方俊,邓小云,揭晓华,郑开宏,骆智超

(1.广东工业大学 材料与能源学院, 广东 广州 510006;2.广东省科学院 材料与加工研究所 广东省金属强韧化技术与应用重点实验室, 广东 广州 510650;3.广州华德汽车弹簧有限公司, 广东 广州 511356; 4.广东省钢铁基复合材料工程研究中心, 广东 广州 510650)

热疲劳是热作模具尤其是压铸模最主要的失效形式。压铸模具在工作中与高温金属接触,受到反复的加热和冷却从而引起热疲劳,使得材料表面产生微裂纹甚至皲裂。为了保证生产和提高模具寿命,通常要求这类模具材料不但具有良好的高温强韧性,而且具有一定的抗热疲劳性能、抗回火软化能力和耐熔损等综合力学性能[1-5]。

目前国内应用最广泛的热作模具钢为H13钢,其是一种马氏体型热作模具钢。H13钢作为通用型热作模具钢,在热锻模、热挤压模具和压铸模领域中均被广泛使用。当前改进型H13钢的合金化思路为降Si增Mo,例如某公司的Dievar钢,就具有高碳、高硅、高钼、低铬的特征[6-7]。国内外普遍认为,热作模具钢中的硅含量在0.5%~0.8%范围内最佳,当Si含量大于0.8%时,会增加钢的回火脆性,并使碳化物的聚集加快,从而使抗疲劳性能下降[8-10]。

目前,超高强热成形钢快速发展,其成形温度高达900 ℃,对热作模具钢的服役性能提出更高要求。在生产实践中,一些工厂发现Dievar钢是较H13钢更合适的超高强热成形汽车钢用模具钢。除合金成分外,热处理工艺对模具钢的热疲劳性能有显著影响。然而,目前针对Dievar钢服役性能及热处理工艺的研究较少。本文对比研究了回火温度对H13和Dievar钢力学性能、热稳定性和热疲劳性能的影响,为热作模具钢选材和热处理制度的确定提供依据。

1 试验材料及方法

1.1 试验材料及制备

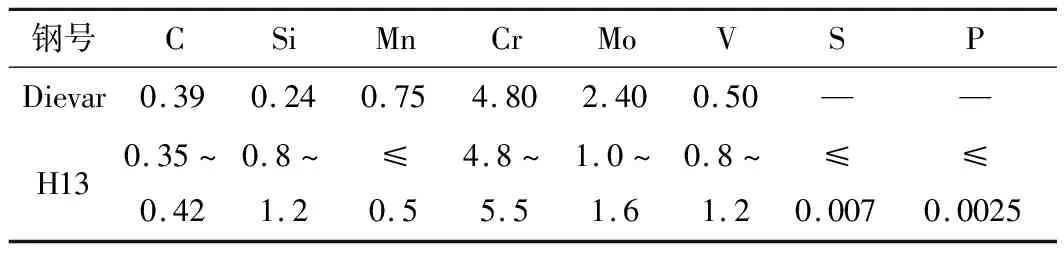

试验钢的成分如表1所示。试验钢材为市场购买的优质H13钢和Dievar钢,将上述钢进行淬火回火处理。淬火温度为1030 ℃,加热时间为30 min,分别在520、550、580、610、640、670、700 ℃回火两次,每次加热时间为2 h。利用DM13000M光学显微镜对淬火、回火后的试样进行组织分析。用HA-150A洛式硬度计测定硬度,每个试样测量5次,取平均值。按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》采用V型缺口试样测量淬火态的断裂韧性,每个工艺重复3个试样。

表1 试验钢的化学成分(质量分数,%)

1.2 热疲劳试验方法

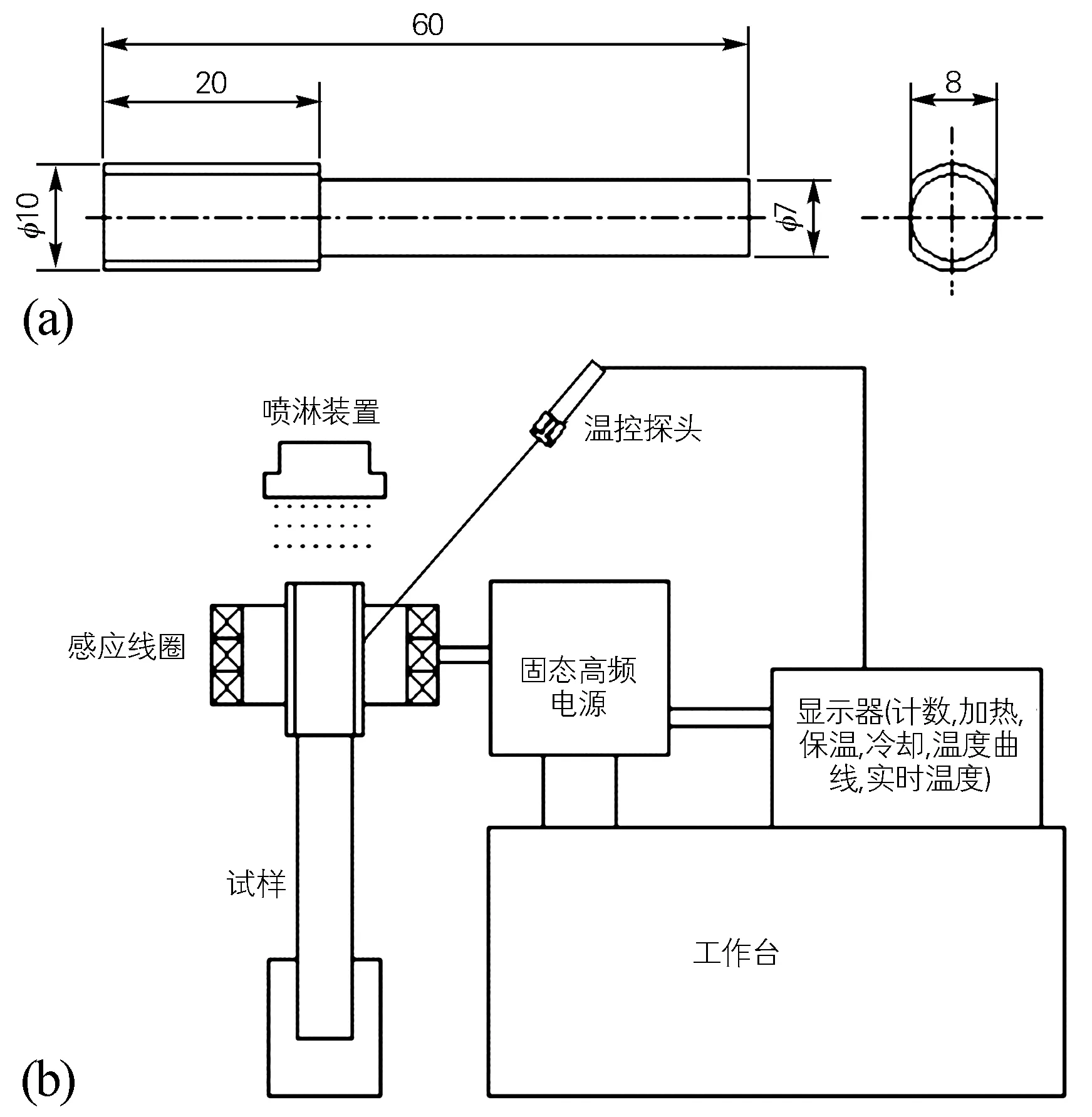

图1为热疲劳试样的尺寸和热疲劳设备,热疲劳试验采用Uddeholm热疲劳方法,应用自约束疲劳试验装置[8-9]对试样进行1000次最高温度为700 ℃的连续热疲劳试验。将试样按GB/T 15824—2008《热作模具钢热疲劳试验方法》加工成带两个侧面的棒状,将两个面研磨成抛光态,在感应线圈下方的固定设备上固定。热循环方式为加热时间5 s,保温时间1 s,喷淋时间8 s,冷却介质为水。热疲劳试验结束后,使用体积分数为12%盐酸浸泡15 min,去除表面氧化皮。

图1 热疲劳试样尺寸(a)和热疲劳设备(b)

使用PXS-2040体式显微镜观察热疲劳后试样的表面形貌和截面裂纹形貌。以试样受热区中间截面的裂纹深度为观察位置,使用体式显微镜测量截面裂纹深度,确定模具钢热疲劳损伤因子。使用SU8220扫描电镜(SEM)对热疲劳试验后的试样进行微观组织分析。

2 试验结果及分析

2.1 淬回火性能和组织

图2是H13钢和Dievar钢经不同温度回火处理后的硬度,H13钢在550 ℃回火时产生了二次硬化。H13钢的回火过程本质上是过饱和的α相脱溶过程,其过程受到α相中Cr、Mo、V等合金元素的扩散影响。在回火过程中不断有合金碳化物产生,从而取代原先形成的渗碳体。当回火温度超过620 ℃时,开始生成回火托氏体,碳化物粗化,部分发生团聚,且α相又未发生明显的再结晶,故使得硬度急速下降[11]。相比之下,Dievar钢硬度下降缓慢,这是由于Dievar钢降低了Si和V的含量,提高了Mo含量,从而提高了二次硬化效果,保证了材料的抗软化能力[12],故硬度下降缓慢。

图2 H13钢和Dievar钢不同温度回火后的硬度曲线

图3是不同回火温度处理后H13钢和Dievar钢的冲击吸收能量。通过图3中曲线可知,在520~580 ℃,冲击吸收能量随着温度的提高减少,但是580 ℃后,冲击吸收能量开始缓慢增加。其中,在580~640 ℃时冲击吸收能量上升较为缓慢,640 ℃后,冲击吸收能量急剧增加。除了680 ℃以上外,Dievar钢的冲击吸收能量均略大于H13钢。主要原因是H13钢中含有1%左右的Si,由于Si的固溶强化使得基体的韧性较差,且1%左右的V使得不均匀分布的未溶碳化物含量较多,大大削弱了材料的韧性。而Dievar钢在H13钢的基础上,降低了Si和V的含量,因此具有更高的韧性。选用回火温度时,应尽量避免选择韧性最差温度[13-14]。

图3 H13钢和Dievar钢不同温度回火后的冲击吸收能量

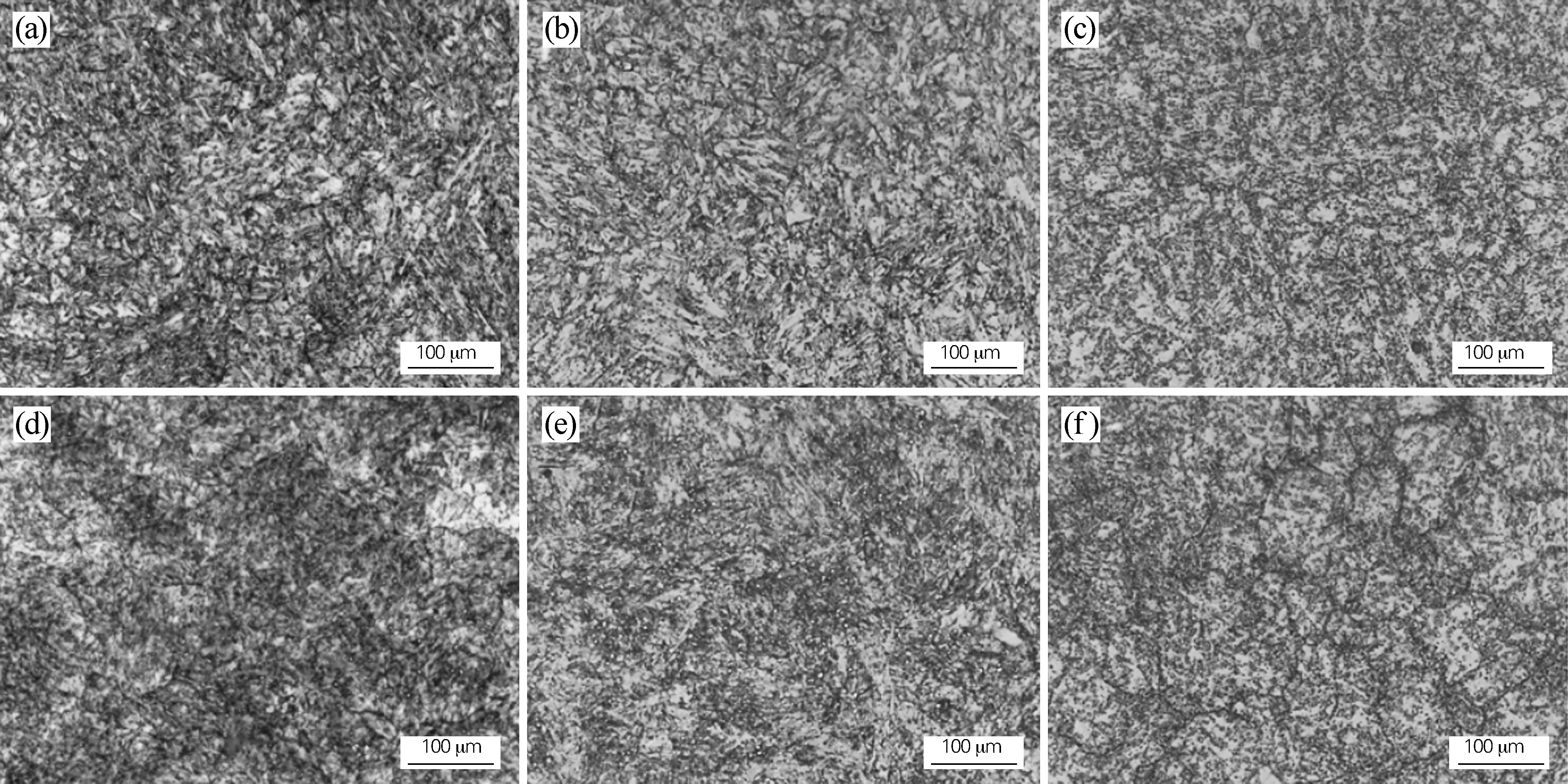

图4是H13钢和Dievar钢不同回火温度后的显微组织。如图4所示,回火温度在520 ℃和580 ℃时,H13钢和Dievar钢的回火组织为回火马氏体+回火托氏体,形态为针状,如图4(a,b)、图4(d,e)所示。经过640 ℃回火后,H13钢和Dievar钢的组织为回火托氏体+回火索式体,针状结构基本消失,如图4(c,f)所示。

图4 H13钢(a~c)和Dievar钢(d~f)不同温度回火后的显微组织

图5是H13钢和Dievar钢经过淬回火处理后,分别对试样进行10次连续热疲劳试验的表面裂纹形貌。如图5所示,可以发现在10次热疲劳后,H13钢材已经发生明显的裂纹,而图5(b)Dievar钢表面只有一些细孔,未发现明显裂纹。

图5 H13钢(a)和Dievar钢(b)试样520 ℃回火+10次热疲劳循环后的表面裂纹形貌

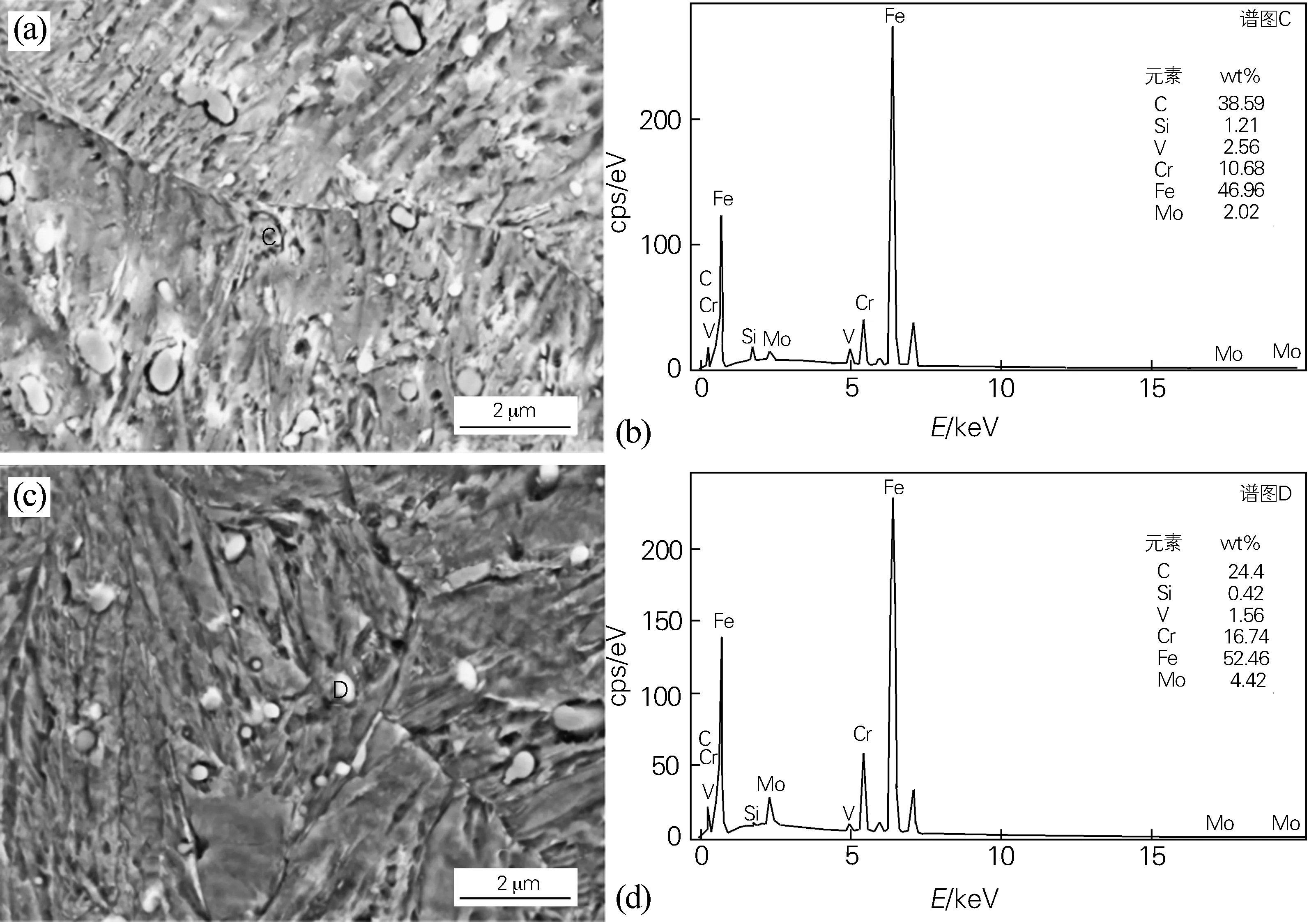

为了更好地分析原因,对10次热疲劳的两个试样进行了EDS分析,如图6所示。两种钢均为板条马氏体,大部分碳化物在基体内生成,晶界处碳化物颗粒较少,H13钢生成的碳化物颗粒尺寸大于Dievar钢,分布更为密集。通过EDS对碳化物颗粒进行元素成分分析可知,H13钢和Dievar钢中的碳化物主要富含Cr、Mo、V和Si元素。通过比较发现,Dievar钢碳化物中V、Si含量均小于H13钢,Mo含量大于H13钢。H13钢中较高Si含量,一方面由于固溶强化会使得材料硬度提高,但同时降低了材料的韧性,进一步导致抗热疲劳性能降低[15-16]。另外,V会使得分布不均匀的未溶碳化物含量增加,从而使得材料韧性大大降低[17]。因此,Dievar钢在H13钢的基础上,降低V和Si含量,提高了材料的韧性,同时增加了Mo含量,提高二次硬化效果,提高了材料的抗回火软化性能。

图6 520 ℃回火试样热疲劳10次后的SEM组织形貌(a, c)及碳化物EDS分析(b, d)

2.2 热疲劳性能

2.2.1 表面裂纹和截面裂纹分析

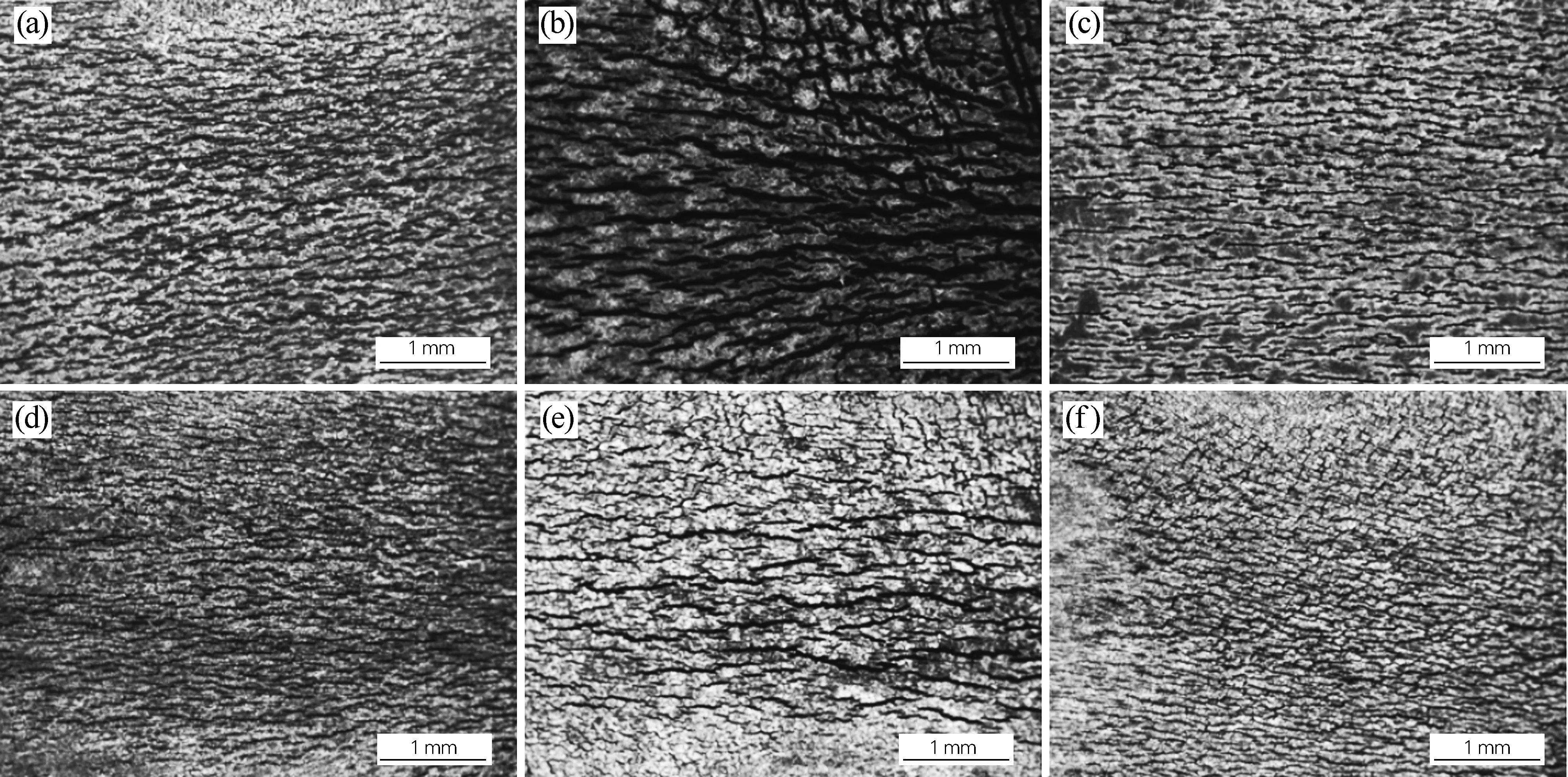

图7是H13钢和Dievar钢经过1000次连续热疲劳试验的表面裂纹形貌。图7(a,d)分别为H13钢和Dievar钢在520 ℃回火处理后进行热疲劳后的形貌。从图7(a)可以看到,H13钢表面裂纹呈现网状分布,裂纹由主裂纹为横向,然后主要往左右方向延伸构成的网状结构,其长度较长,宽度较窄,图7(d)与图7(a)表面裂纹分布情况相似,相对图7(a)而言,图7(d)的表面裂纹宽度更窄,说明Dievar钢的表面抗疲劳性能更好。图7(b,e)分别为H13钢和Dievar钢在580 ℃回火处理后进行热疲劳后的形貌,可以明显发现,两试样的表面裂纹宽度变宽,且H13钢表面大裂纹更密集,贯穿整个表面,而Dievar钢只在中间聚集了大量横向大裂纹,周边大裂纹明显减少。图7(c,f)分别为H13钢和Dievar钢在640 ℃回火处理后进行热疲劳的形貌。相对于H13钢而言,Dievar钢表面裂纹扩展程度较低。该结果表明,Dievar钢在520、580和640 ℃回火后,表面裂纹宽度和延展程度优于H13钢。

图7 不同温度回火的H13钢(a~c)和Dievar钢(d~f)试样经1000次热疲劳循环后的表面裂纹形貌

图8是H13钢和Dievar钢经过连续热疲劳试验后的截面裂纹形貌。图8(a,d)分别为H13钢和Dievar钢在520 ℃淬回火处理后进行热疲劳后的截面裂纹形貌。从图8(d)可以看到,Dievar钢的表面裂纹宽度更窄,且横截面深度更浅,说明Dievar钢的疲劳性能更好。图8(b,e)分别为H13钢和Dievar钢在580 ℃回火处理后进行热疲劳后的截面裂纹形貌,可以明显发现,H13钢和Dievar钢截面裂纹宽度变宽,截面深度也加深,H13钢的截面最深深度为0.146 mm,Dievar钢截面最深深度为0.056 mm。图8(c,f)分别为H13钢和Dievar钢在640 ℃回火处理后进行热疲劳的截面裂纹形貌。相对于H13钢而言,Dievar钢截面裂纹深度较浅,且裂纹宽度更窄。结合图7的结果,在520、580和640 ℃回火后,无论是表面裂纹宽度和延展程度还是截面裂纹深度,Dievar钢抵抗热疲劳的性能均优于H13钢。

图8 不同温度回火的H13钢(a~c)和Dievar钢(d~f)试样经1000次热疲劳循环后的截面裂纹形貌

2.2.2 热疲劳损伤因子

热疲劳损伤因子主要是衡量热作模具钢在热疲劳后表面损伤程度的一个指标,其计算公式为表面损伤因子乘以截面损伤因子,表面裂纹损伤因子定义为[18]:

(1)

式中:A%为表面裂纹面积分数;W为最宽裂纹尺寸;L为裂纹总长度。

截面裂纹损伤因子定义为;

(2)

式中:H%为截面裂纹面积分数;Hmax为裂纹最深深度;H为裂纹平均深度。

热疲劳损伤因子为:

D=Ds×Dd

(3)

D值越小,则表示其热疲劳损伤程度越小,热疲劳性能越好。图9是通过上述公式计算得出的数据。520 ℃回火的试样热疲劳性能最好,且Dievar钢和H13钢热疲劳性能相似,Dievar钢稍好于H13钢。580 ℃回火试样热疲劳后,由于H13钢和Dievar钢表面裂纹扩展严重,且界面裂纹深度更深,使得H13钢和Dievar钢热疲劳损伤因子变大。640 ℃回火试样热疲劳后,热疲劳影响因子介于前面两者之间。从结果来看,同一温度下,Dievar钢热疲劳性能优于H13钢,且在回火温度为520 ℃时热疲劳损伤因子最小,580 ℃回火后热疲劳损伤因子最大,热疲劳性能最差。

图9 H13钢和Dievar钢的损伤因子比较

2.2.3 微观结构及表征

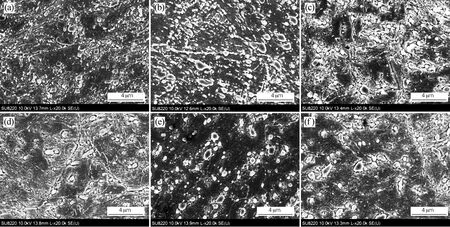

图10是 H13钢和Dievar钢热疲劳后的显微组织。经520 ℃和580 ℃回火后的组织均为回火马氏体+回火托氏体。图10(a,d)为520 ℃淬回火H13钢和Dievar钢经过热疲劳后的组织,组织中板条状马氏体依然存在,碳化物分布数量较少且尺寸较小。图10(b,e)为580 ℃回火试样热疲劳后的显微组织,组织中碳化物已经在板条状马氏体和原奥氏体晶界上析出,一部分大尺寸的碳化物弥散分布在基体上,H13钢中碳化物析出量远大于Dievar钢。图10(c,f)为640 ℃回火试样热疲劳后的组织,由于温度较高,组织中一部分碳化物在马氏体板条间和原奥氏体中析出,另一部分细小弥散分布在基体上。可以看出,580 ℃回火后碳化物颗粒最多且尺寸最大,热疲劳性能最差,640 ℃次之,520 ℃最佳。

图10 不同温度回火的H13钢(a~c)和Dievar钢(d~f)试样经1000次热疲劳循环后的SEM照片

2.2.4 热疲劳裂纹萌生和扩展机理

图11(a~c)为520 ℃回火处理的H13钢试样分别经10、50和200次热疲劳后的表面裂纹延展情况。由图11可知,裂纹首先是由局部密集的细小横向裂纹组成,随着热疲劳次数增加,演变成分散且横向裂纹间距变大的细条状裂纹,最后,纵向裂纹也随着疲劳次数的增加而增加,形成网状结构,裂纹深度不断增加。随着热疲劳试验次数的增加,材料表面的内应力积累到一定程度后,裂纹就会在周围有组织缺陷的地方产生,剪切应力最大的方向为与应力呈45°方向上,位错滑移最易产生,位错的相互交割形成割阶,割阶在热应力作用下形成大量空位,这些空位在高温下发生热震动运动到亚晶界或在亚晶界附近集聚形成微裂纹[19-20]。

图11 520 ℃回火H13钢试样的热疲劳裂纹演变过程

裂纹萌生后,应力继续增加,与基体中脱离的界面和未脱离的界面都是束缚应力的关键环节,当应力增加到界面不能束缚时,裂纹将进一步扩大,当裂纹源在碳化物变大、变多或内部缺陷(孔隙,疏松),裂纹将进一步扩展。图11(d)为裂纹沿球状碳化物边界扩展的SEM图。所以,提高试验钢的冶金质量,减少大块碳化物和杂质产生,从而减少裂纹源和扩展途径,是提高试验钢抗热疲劳性能的关键。

3 结论

1)H13钢和Dievar钢经过520、580、640 ℃回火处理后,采用自主搭建的Uddeholm自约束疲劳试验装置分别对试样进行1000次热疲劳试验,并用热疲劳损伤因子对热疲劳损伤过程进行定量描述。结果表明,在相同回火温度下,Dievar钢具有较低的硬度和较高的韧性,其抗热疲劳性能优于H13钢。

2)Dievar钢和H13钢在520~680 ℃回火后,Dievar钢的冲击性能均略高于H13钢。Dievar钢和H13钢在580 ℃回火后,碳化物尺寸分别为10.1 μm 和6.3 μm,H13钢碳化物含量高且尺寸大,两者抗热疲劳性能均差,但Dievar钢抗疲劳性能仍明显好于H13钢。