钇基稀土对高强船板钢夹杂物及低温冲击性能的影响

2022-04-09罗迪强余音宏张真铭冯小明赖朝彬

罗迪强,余音宏,张真铭,冯小明,刘 敏,,赖朝彬

(1.江西理工大学 材料冶金化学学部,江西 赣州 341000;2.新余钢铁股份有限公司,江西 新余 338001)

随着《中国制造2025》战略推进,海洋工程装备及高技术船舶得到快速发展,高强度船板钢需求越来越大,从中国船舶工业行业协会日前公布的数据显示,2020年1~12月全国造船完工量为3740万载重吨,占世界总量的42.3%。按照我国现行标准GB/T 712—2011《船舶及海洋工程用结构钢》,船板钢按强度级别分为一般强度船板钢、高强度船板钢和超高强度船舶及海洋工程结构用钢4类。高强度船板钢因其具有综合力学性能好、能够减轻船体自重、提高载荷等优点而被广泛应用于建造远洋万吨级以上的船舶壳体。由于船舶作业环境恶劣,不仅要遭受海水的侵蚀、冲刷,而且要承受强烈的风浪冲击和交变载荷[1]。因而,船板钢必须具备良好的低温冲击性能,以适应其远洋作业环境要求。随着温度的降低,几乎所有的船板钢都会发生解理或撕裂断裂等失效模式[2],因此迫切需要开发在较低温度下具有足够冲击吸收能量的高强度船板钢。相关研究表明,添加微合金元素可有效改善高强度船板钢的塑韧性[3-5]。

近年来,稀土(RE)作为微合金化元素,在炼钢过程中得到了广泛的应用[6-9]。钢中的稀土是强脱氧剂和脱硫剂,还因具有很强的细化晶粒、变质夹杂物和净化钢液的能力[10-13],能够提高钢材的力学性能[14-15]。相关文献阐明,稀土Y的加入有利于细化51CrV4钢的马氏体尺寸,增加孪晶的比例和位错密度[16],并且,稀土Y能够细化Fe-6.5%Si合金的晶粒,减小有序畴尺寸,改善合金的塑性[17]。

本文使用的稀土金属是由钇、铈和镧组成的钇基混合稀土(w(Y)=65%,w(La+Ce)=35%),采用扫描电镜(SEM)和能谱仪(EDS)等分析方法,系统分析了稀土在EH36高强度船板钢中的作用,旨在开发具有良好低温冲击性能的高强度船板钢,为扩大稀土在工业生产高强度船板钢中的应用提供依据。

1 试验材料与方法

在25 kg容量的中频感应电炉上制备了不同稀土含量的EH36船板钢。使用电感耦合等离子体质谱(ICP-MS)测量RE含量。试验钢的最终化学成分如表1所示。钢锭锻造后切割成尺寸为50 mm×100 mm×130 mm的板坯。在1150 ℃均匀化30 min后,用二辊实验轧机进行7道次热轧,最终厚度为13 mm,空冷到室温。

表1 试验钢的化学成分(质量分数,%)

按照GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》规定,在钢板宽度方向的1/4处切取尺寸为55 mm×10 mm×10 mm的V型横向冲击试样。在JB300B型摆锤式冲击试验机上进行-40 ℃和-60 ℃环境下低温冲击试验,研究钇基稀土影响高强船板钢低温冲击性能的变化规律。采用TESCAN MIRA3 LMH场发射扫描电镜及能谱仪(FE SEM-EDS)观察试样冲击断口及夹杂物的形貌,分析船板钢断裂机理。在平行于断口断面截取尺寸为12 mm×10 mm×10 mm的金相试样,经打磨、机械抛光后用4%硝酸酒精溶液轻微侵蚀,在扫描电镜下进行夹杂物观察表征。

2 试验结果与讨论

2.1 钇基稀土对船板钢夹杂物的影响

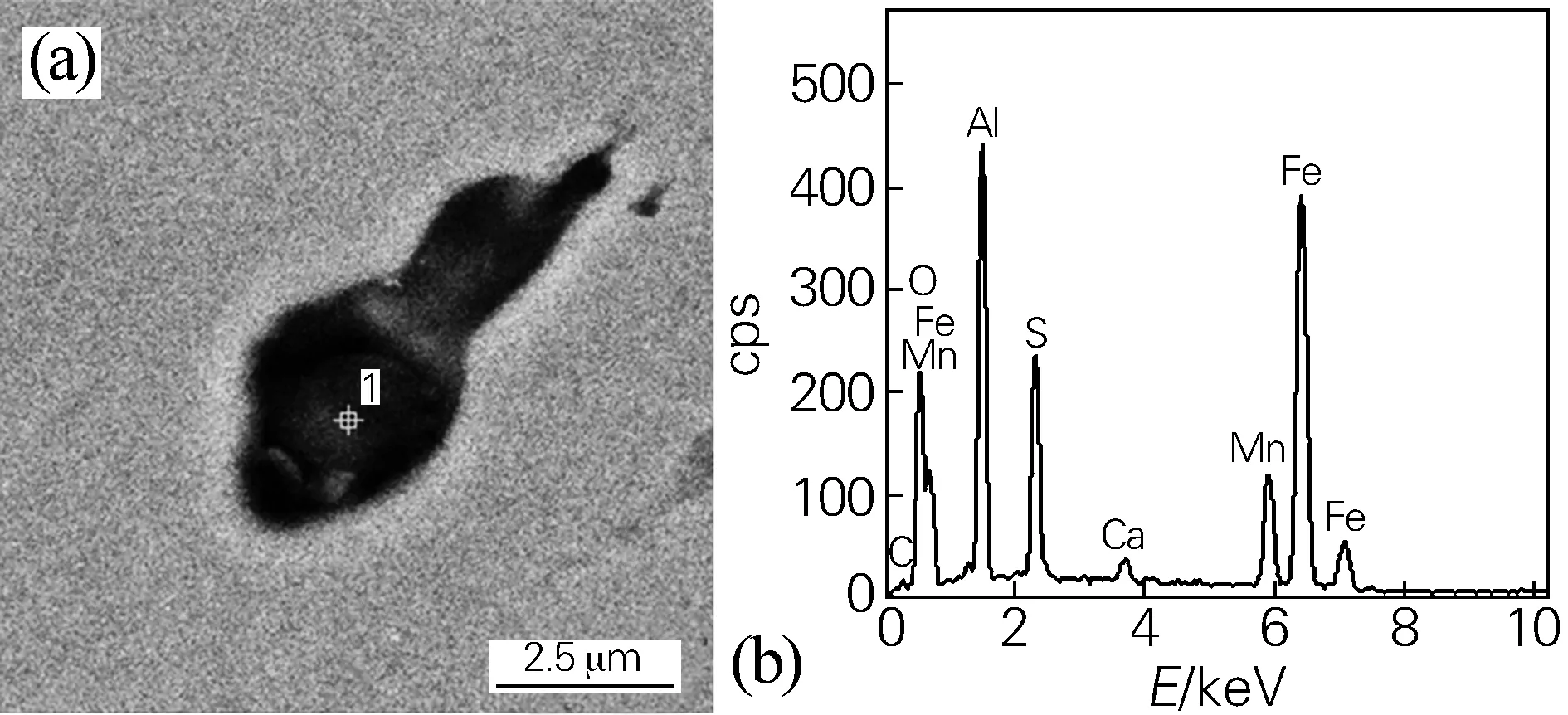

图1~3为不同稀土含量下EH36钢板中典型夹杂物形貌和EDS分析。由图1可知,常规EH36钢中的夹杂物显示出复合夹杂物的特征,根据能谱分析结果,夹杂物为MnS和Al2O3复合物,同时还含有少量CaO,截面呈长条形,长轴尺寸约为5 μm。

图1 0号钢(RE=0%)典型夹杂物形貌(a)及EDS能谱(b)

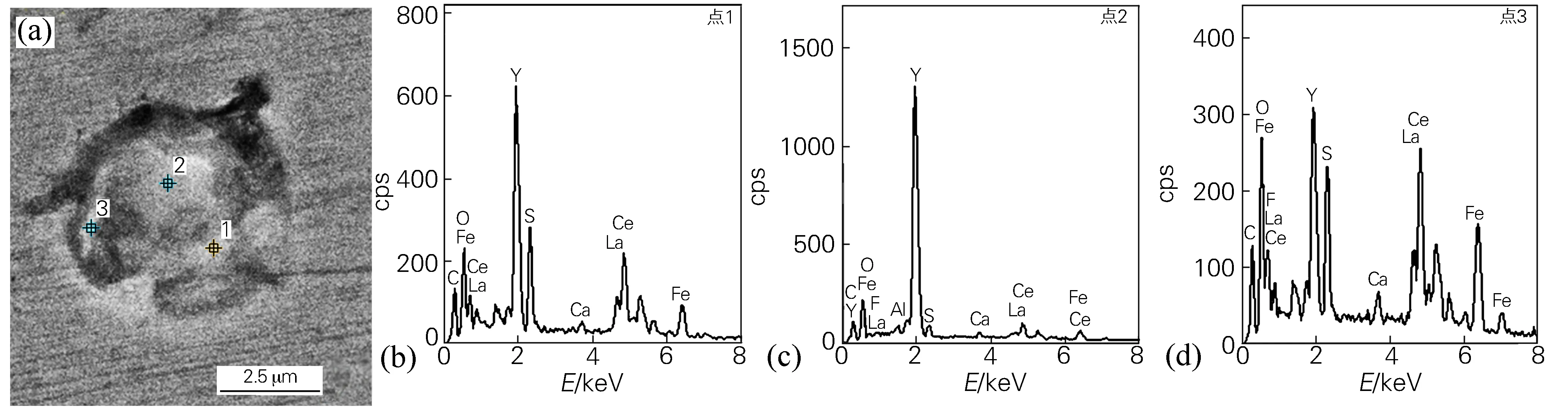

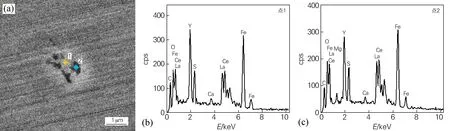

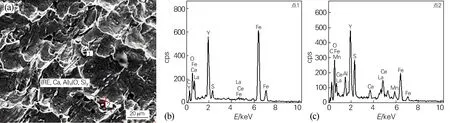

添加适量的稀土能够变质高强船板钢中的夹杂物而形成稀土夹杂物。图2为添加0.018%的稀土后,1号钢中典型夹杂物的SEM图像和对应的能谱分析。由图2可知,添加适量稀土后,钢中夹杂物由无稀土处理时不规则的Al2O3-CaO-MnS类复合夹杂变质为类球状夹杂物,夹杂物粒径也细化到3 μm左右。通过能谱分析表明,夹杂物中心主要为稀土氧化物(点2),外围包裹着稀土氧硫化物(点1和点3)。当钢中稀土含量进一步增加到0.038%时,2号钢中夹杂物完全改性为稀土氧硫化物,粒径2 μm以内,如图3所示。

图2 1号钢(RE=0.018%)典型夹杂物形貌(a)及能谱(b~d)

图3 2号钢(RE=0.038%)典型夹杂物形貌(a)及EDS能谱(b,c)

从图1~3的结果可知,稀土对EH36船板钢中夹杂物起到了变质的作用,其作用主要表现在两个方面。一方面是改变了夹杂物的组成,添加钇基稀土后,夹杂物由Al2O3-CaO-MnS类转变为以稀土氧硫化物为主的复合夹杂物。未添加稀土的0号钢中夹杂物以Al2O3-CaO-MnS类夹杂物为主,钢板在轧制过程中沿着轧制方向延伸,破坏了钢基体的连续性。由于Al2O3-CaO-MnS类夹杂物与钢基体的融合性不佳,当试样处于外界强烈的撞击条件下时,通常会有应力集中的现象发生,极大地减弱裂纹扩展功,导致显微裂纹在夹杂物与钢基体界面处产生,对试样的低温冲击性能造成非常不利的影响[7]。另一方面,稀土的添加改变了试验钢中夹杂物的大小和形状,加入稀土后,钢中夹杂物由带尖角的Al2O3-CaO-MnS类条状夹杂转变为细小的球状和类球状的稀土氧硫化物夹杂。这些细小球状稀土夹杂物质地坚硬,能够让裂纹尖端变钝,造成裂纹扩展过程中距离再次增大[18]。当裂纹扩展至这些稀土夹杂物界面处时,就需要避开夹杂物,最终延长了显微裂纹扩展合并的轨迹。

2.2 钇基稀土对船板钢低温冲击性能的影响

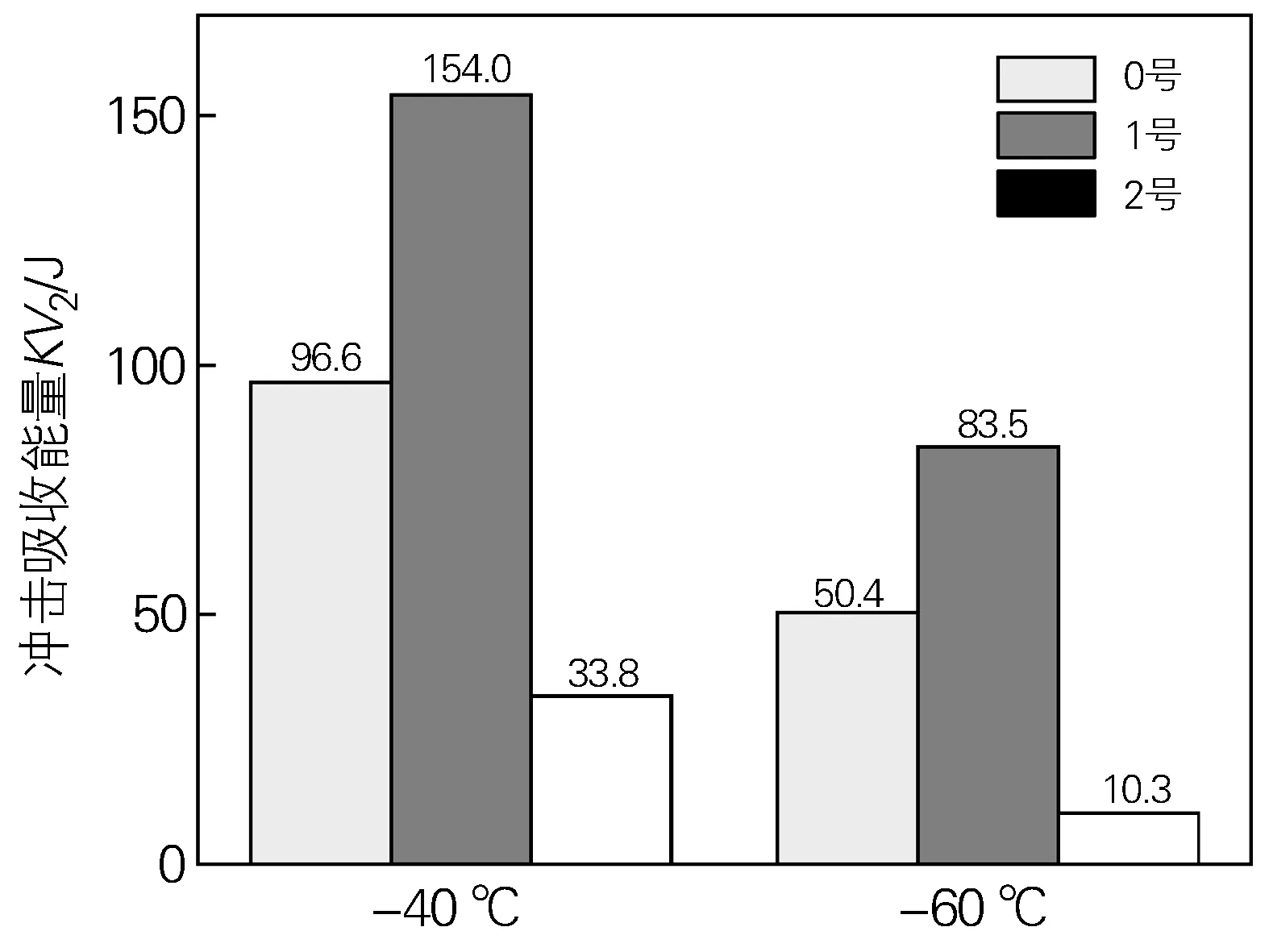

图4所示为-40 ℃和-60 ℃试验温度下不同稀土含量EH36钢的冲击性能。由图4可知,1号试样(稀土含量0.018%)横向冲击吸收能量好于未添加稀土的EH36钢(0号试样),对比可知,-40 ℃条件下,钢中稀土含量为0.018%时,冲击吸收能量由未添加稀土时的96.6 J升高到154.0 J,提高了59.4%;-60 ℃时,冲击吸收能量由未添加稀土时的50.4 J增加到83.5 J,提高了65.7%,低温冲击性能得到极大的改善。而2号试样(稀土含量0.038%)的横向冲击性能不及原EH36钢,未能改善EH36钢的冲击性能,说明超出了合适的稀土添加量,在此稀土含量下,稀土对钢材的冲击性能起到了抑制作用。由此可见,1号试样(稀土含量0.018%)的冲击性能明显高于2号试样(稀土含量0.038%),当稀土含量为0.038%时,试验钢的冲击吸收能量均不高于40 J。

图4 试验钢的横向冲击性能

针对钇基稀土对EH36船板钢冲击性能的影响,对比分析-60 ℃条件下不同钇基稀土含量冲击试样的断口,观察试样低温断口形貌特征,如图5所示。由图5(a,c)可知,0号钢(RE=0%)和2号钢(RE=0.038%)冲击断口形貌主要展现为河流花样特征,这些河流花样的扩展会导致断口表面逐渐粗糙化,呈现脆性断裂特征,降低试验钢在该条件下的冲击性能。图5(b)为稀土含量为0.018%的1号钢,低温冲击断口区域呈现韧窝断口形貌,韧窝较深,数量也较多,表明1号钢在断裂前发生过较大的塑性变形。同时结合图6中-60 ℃时1号钢中韧窝处夹杂物特征分析可知,在1号钢断口韧窝底部有大量细小的球状颗粒分布,通过能谱分析表明冲击断口韧窝底部的这些颗粒主要为1号钢中稀土与O、S、Ca、Al等元素以(RE,Ca,Al)x(O,S)y形式存在的复合夹杂物。在低温冲击试验时,这些细小球状的(RE,Ca,Al)x(O,S)y颗粒降低了应力集中,当断裂裂纹扩展到(RE,Ca,Al)x(O,S)y颗粒处时,这些颗粒降低了钢材的裂纹扩展速率,能够阻碍裂纹的持续扩展[18-19]。细小球状的(RE,Ca,Al)x(O,S)y颗粒在低温冲击试验过程中承受冲击载荷时不会产生明显的应力集中,当试样处于较大的应变环境时,才会从钢基体的界面上分离出来,从而在结合处形核生成空穴,最终形成韧窝形貌特征。

图5 -60 ℃时试验钢的冲击断口形貌

图6 -60 ℃时1号钢中韧窝处夹杂物特征分析

2.3 工业生产实践

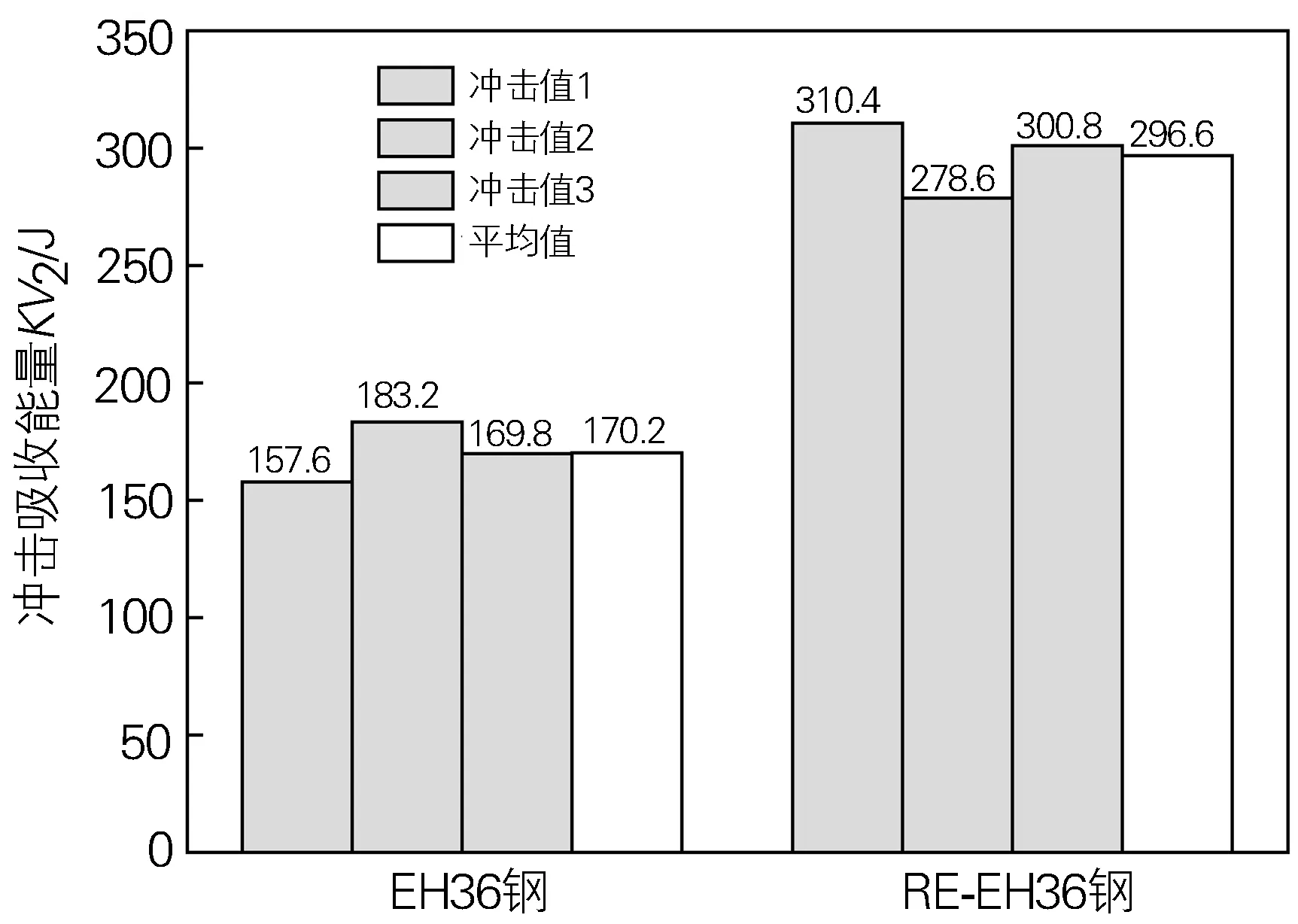

为了验证上述试验得出的结论,在某钢铁企业现有的中厚板生产线上试制了一炉添加稀土的高强度船板EH36钢。生产过程中,控制氧含量≤15×10-6、硫含量≤15×10-6,连铸坯为248 mm厚度,最终轧制成35 mm 规格的钢板。其中,在LF精炼脱氧合金化后加入稀土。通过ICP-MS成分检测,最终EH36钢板中稀土含量为0.020%。取同样规格的无稀土常规EH36钢板和添加稀土处理后的EH36钢板进行-40 ℃ 夏比冲击试验,结果如图7所示。

由图7可知,工业试制的稀土含量为0.020%的EH36钢板-40 ℃冲击吸收能量为296.6 J,常规EH36钢板-40 ℃冲击吸收能量为170.2 J。添加稀土后,-40 ℃冲击吸收能量上升了126.4 J,增加了74.3%。由此可见,工业生产过程中添加0.020%的稀土极大地改善了EH36钢板的冲击性能。

图7 生产线试制的EH36钢板-40 ℃冲击性能对比

3 结论

1)当稀土含量为0.018%时,EH36船板钢-60 ℃ 条件下横向冲击性能相比未添加稀土的试验钢提高了65.7%,低温冲击性能得到显著改善。

2)未添加稀土的EH36钢-60 ℃时的冲击断口为解理断口,添加0.018%稀土后,冲击断口转变为韧窝断口,并且在韧窝底部有少量的细小球状稀土氧硫复合夹杂物,对冲击性能有很好的改善作用;稀土含量增加到0.038%时,钢材的冲击性能低于无稀土试样,说明稀土对冲击性能起抑制作用。

3)未添加稀土的EH36船板钢中夹杂物主要为Al2O3-CaO-MnS类夹杂物,添加稀土后Al2O3-CaO-MnS类夹杂物改性为稀土氧化物和稀土氧硫化物,同时夹杂物尺寸得到明显细化。

4)工业试制的稀土含量为0.020%的EH36船板钢,其-40 ℃冲击吸收能量相比未添加稀土的钢板增加了74.3%。