碳含量对Al0.5Co0.5NiCrFe高熵合金涂层组织与性能的影响

2022-04-09时海芳

时海芳,李 强

(辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000)

传统合金设计基于一至两种元素作为主元,通过添加少量其他元素来达到优化材料性能的目的[1]。从20世纪开始,一种通过“熵”来设计研究材料的理念兴起,比如非晶合金[2]、有序金属间化合物和高熵合金等,其中高熵合金颇受研究者的“青睐”。

高熵合金由5种或5种以上元素组成,一般不超过13种,并且每种元素的原子分数都小于35%,因此每种元素都可以称之为主元[3]。由于高熵合金的高熵效应[4],其在凝固时并没有像预测的那样,形成很多复杂相,而是形成简单的固溶体结构,又因其晶格畸变[5]和“鸡尾酒“效应[6],使得高熵合金的设计范围更加广阔,研究发现高熵合金具有优异的物理与化学性能[7-10]。

近年来,高熵合金的研究主要集中在添加金属元素对合金组织性能的影响[11-12],添加非金属元素的研究主要集中在力学性能方面[13-15],而非金属元素对高熵合金腐蚀性能的研究比较少,同时非金属元素对高熵合金抗氧化性影响的研究则更少。刘径舟等[16]研究碳含量对CoCrFeMnNiCx耐腐蚀性的影响,发现碳的加入能使高熵合金表现出良好的钝化行为,腐蚀电流密度不断减小,高熵合金的耐腐蚀性不断提高。因此本文通过氩弧熔覆,制备不同碳含量Al0.5Co0.5NiCrFe高熵合金,在研究碳含量对高熵合金组织、力学性能影响的同时,进一步探究碳元素对高熵合金耐腐蚀性和抗氧化性的影响。

1 试验材料与方法

1.1 材料的制备

Al、Co、Fe、Cr、Ni金属粉末按照0.5∶0.5∶1∶1∶1的摩尔比进行配比,其纯度均大于99.9%,称取5份,每份30 g,分别加入质量分数为0%、1%、2%、3%和4%的碳粉末,利用研钵混合均匀,加入适量水玻璃,使用WE-30液压式万能试验机在120 kN的压力下压成长块状,放入烘箱中烘干备用。基体使用316L不锈钢。

1.2 试验方法

使用WS-500型交流脉冲钨极氩弧焊机进行熔覆,工艺参数如下:电流150 A,氩气流量8 L/min,熔覆速度为2.5 mm/s。使用线切割把试样加工成合适尺寸。使用XRD-6100型衍射仪测试材料物相,测试条件为:Cu靶Kα辐射,扫描步长0.04°,扫描速度10°/min,扫面范围20°~100°。使用OLS4000激光共聚焦显微镜对显微组织进行观察。用HV-1000Z型自动转塔式显微硬度计测试试样的表面硬度,载荷砝码0.5 kg,载荷保持时间10 s。使用ML-100型磨料磨损试验机测试高熵合金涂层的耐磨性能,载荷45 N,使用180目砂纸作为摩擦面,试验时间20 min,试验前后分别称量,并用激光共聚焦观察摩擦面。电化学试验在0.5 mol/L的H2SO4溶液中进行,使用2273型电化学工作站,辅助电极为铂电极,参比电极为饱和甘汞电极。高温氧化在SX2-9-12TF型高温炉进行,在950 ℃分别氧化5、10、15、20、40、60、80、100 h后,用FA1004N型天平(精确度0.001 g)称取氧化试样的质量,试验前计算出各组分合金的表面积,然后根据各时间增量计算出不同试样单位面积的增量。

2 试验结果与讨论

2.1 碳含量对显微组织的影响

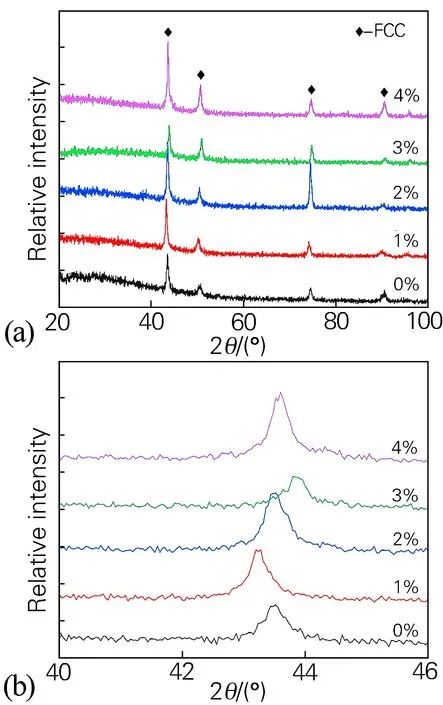

图1(a)是不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的XRD图谱,可以看出,随着碳含量的不断增加,高熵合金组织始终都是单一的FCC相结构,并没有表征出其他物质。C与本研究中金属元素间的混合焓是比较小的,比如C与Cr的混合焓为-61 kJ/mol,理论上应该有碳化物生成,推测XRD图谱中没有表征出的原因在于碳化物生成量较少,研究表明[17],当物质的含量低于5%时,XRD表征不出该物质,本研究中C的加入量本来就少,再加上氩弧熔覆过程中的烧损,因此碳化物生成量较少,后续会进一步分析。

图1(b)是FCC结构中(111)峰的放大图,可以看出峰位置在发生改变,主要因为碳原子的半径比较小,碳的加入使得碳间溶于FCC中,形成间隙固溶,改变了FCC的结构,加剧了晶格畸变,峰位置发生偏移。

图1 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的XRD图谱(a)及(111)峰放大图(b)

图2是不同碳含量高熵合金涂层截面的显微组织。可以看出,高熵合金涂层的组织为典型的树枝晶结构。随着碳含量的增加,枝晶不断被细化,逐渐转变成网状枝晶。加入碳后,枝晶间明显有第二相生成,并且随着碳含量的不断增加,第二相分布不断增大,因此碳加入后,高熵合金显微组织除了FCC固溶体外,还有其他物质生成。

图2 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的截面显微组织

图3是碳含量1%、2%和4%高熵合金涂层的截面SEM图像,分别对不同碳含量高熵合金涂层的枝晶和枝晶间进行电扫分析,结果见表1,枝晶间组织富含C和Cr,而在FCC固溶体结构中,Fe、Co、Al和Ni含量高,说明C的加入导致了碳铬化合物的生成,并且随着碳含量的升高,枝晶间的C和Cr会进一步增多,说明碳铬化合物的量在增多,因此证实了枝晶间的生成物为碳铬化合物。

图3 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的截面SEM图像

表1 图3中不同区域的EDS结果(质量分数,%)

2.2 碳含量对硬度的影响

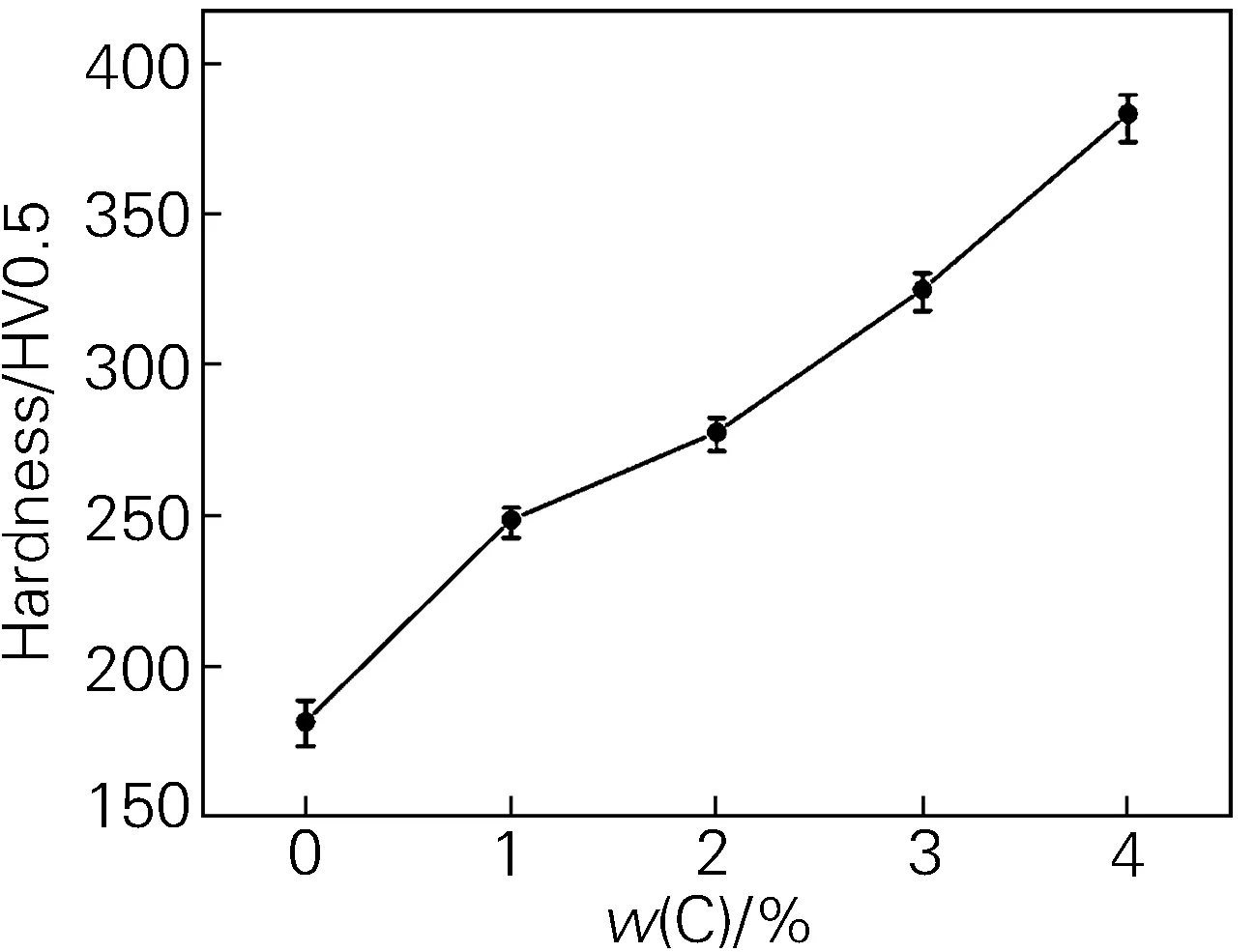

图4是不同碳含量高熵合金涂层表面硬度折线图,可以看出,随着碳含量的增加,Al0.5Co0.5NiCrFe高熵合金涂层的硬度不断提高,在含碳量为4%时,达到最高硬度,此时相比于不含碳高熵合金涂层的硬度提高了201.6 HV0.5。碳元素间隙于固溶体中,加剧晶格畸变,固溶强化效果加强,使硬度升高。C元素与Cr生成的金属间化合物形成第二相,合金第二相强化效果增强,有利于提升高熵合金的硬度。积聚在晶界处的碳铬化合物阻碍了晶粒长大,使得晶粒细化,在细晶强化作用下,高熵合金涂层的硬度也会增强。

图4 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的表面硬度

2.3 碳含量对耐磨性的影响

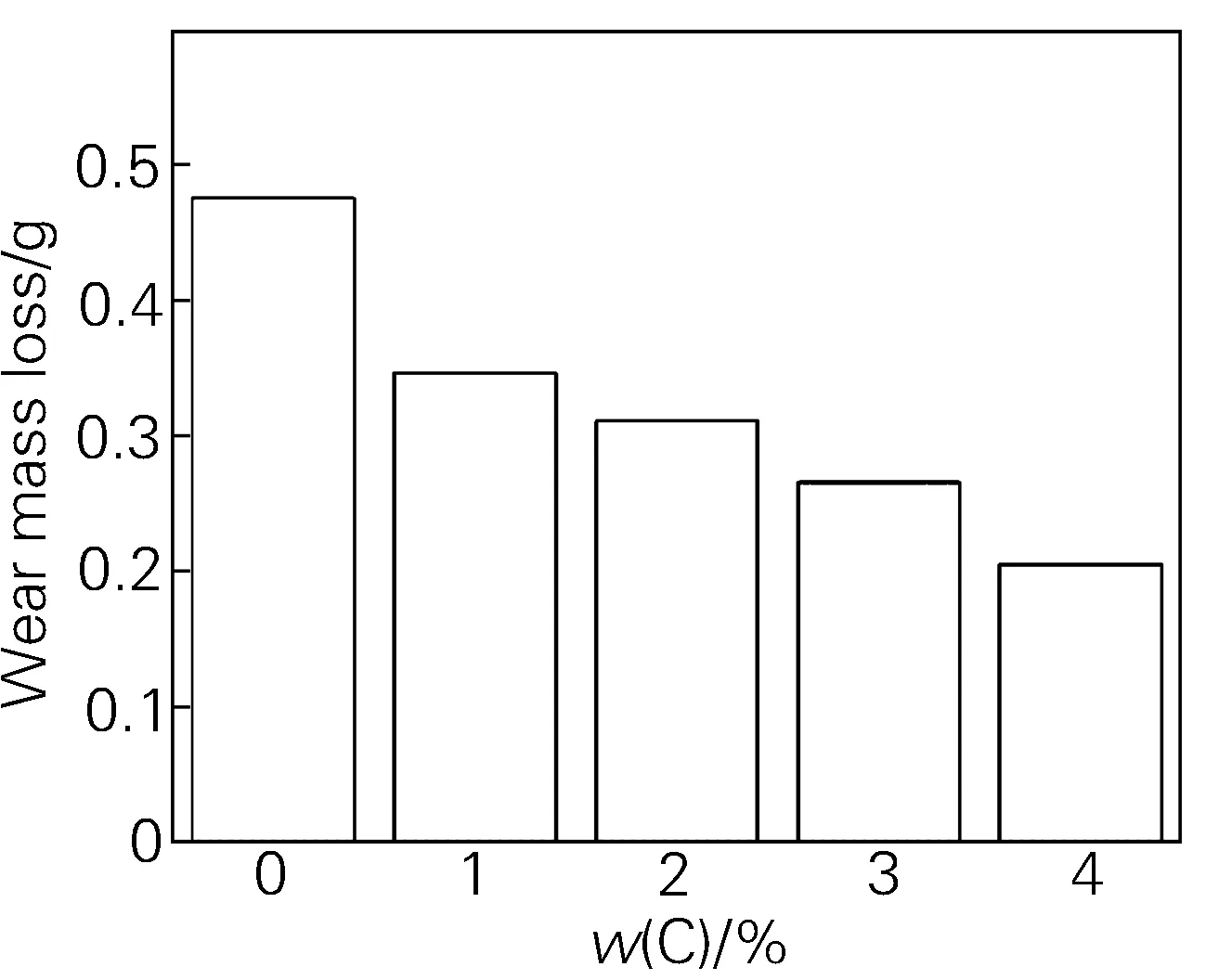

图5是不同碳含量高熵合金涂层的磨损质量损失,可以看出,随着碳含量的增加,Al0.5Co0.5NiCrFe高熵合金涂层的磨损质量损失不断减少,说明涂层的耐磨性在不断提高。因为碳元素的间隙固溶加剧了高熵合金的晶格畸变,晶格畸变与原子位置改变降低了堆垛层错能,层错能的降低使得位错运动不能通过交滑移方式进行,位错运动受到阻碍,高熵合金的磨损质量损失减小,高熵合金涂层的耐磨性提高;另外随着碳元素含量增加,C与Cr形成了碳化物硬质相,硬质的金属碳化物在磨粒磨损时保护了金属表面,减少合金的磨损质量损失,因此C的加入有利于高熵合金涂层耐磨性的提升。

图5 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层磨损质量损失

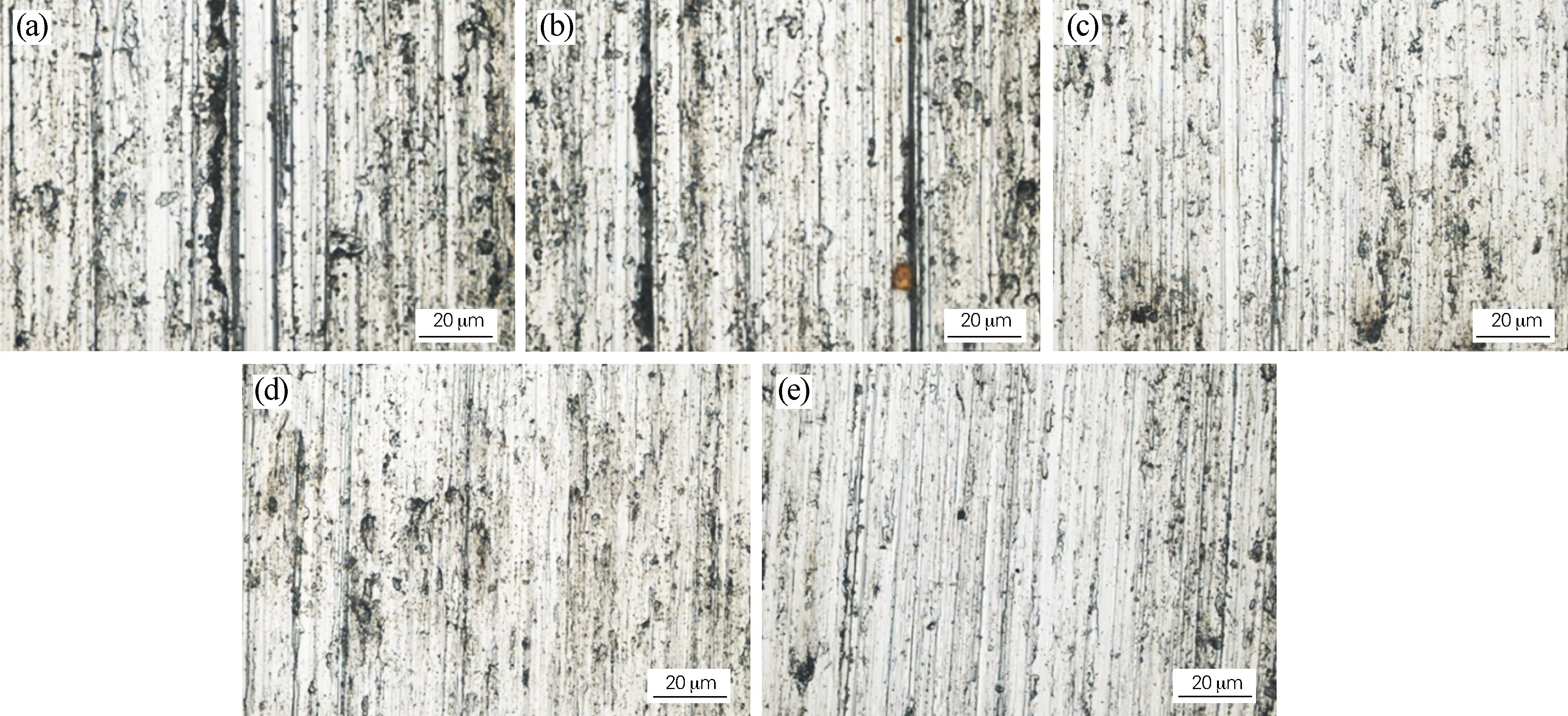

为进一步说明碳元素对高熵合金涂层耐磨性的影响,对磨损后的形貌进行分析。从图6中可以看出,划痕的深度与宽度在逐渐变小。磨损过程可以简单描述为砂纸的硬质颗粒在压力作用下刺入涂层内,在移动过程中,不断的切削涂层表面,因而颗粒刺入的越深,切削的体积越大,损失越多,涂层表面的沟壑越深越宽。从图6(a)中可以看出,不含碳元素的高熵合金涂层磨损后沟壑最深最宽,磨损面的破坏最为严重,因此耐磨性较差,而随着碳元素含量增加,沟壑逐渐变浅变窄,磨损面的破坏程度逐渐降低,表明高熵合金的耐磨性逐渐提升。

图6 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层磨损形貌

2.4 碳含量对耐腐蚀性的影响

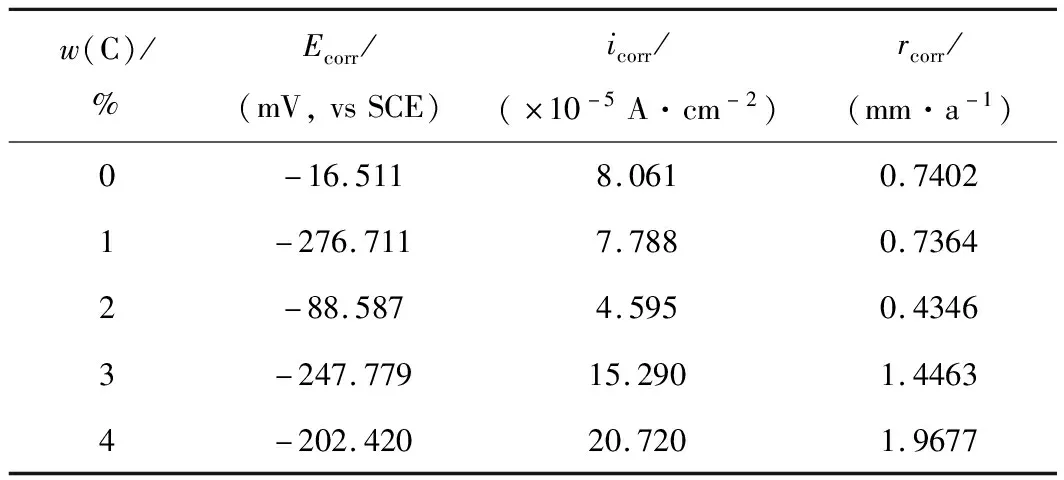

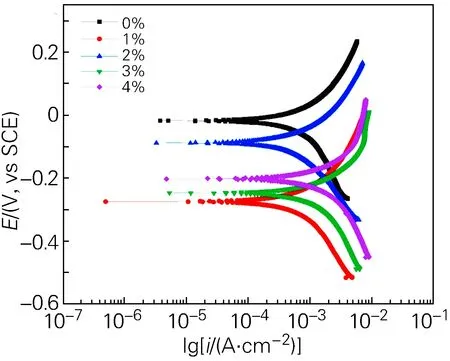

图7是不同碳含量高熵合金涂层的极化曲线,表2 是不同碳含量高熵合金涂层的电化学参数。由极化曲线可以看出,各合金涂层在0.5 mol/L的H2SO4溶液中并未表现出钝化现象。通过表2可以看出,随着碳元素含量的增加,高熵合金的自腐蚀电流密度和自腐蚀速率先减小后增大,表明合金的耐蚀性先增大后减小。碳含量2%合金涂层的自腐蚀电流密度约为不含碳元素高熵合金涂层的一半,腐蚀速率大小也几乎减小一半,表明碳含量2%合金的腐蚀减慢,说明碳元素含量在2%时,高熵合金的耐腐蚀性能最好,说明适量碳元素的加入对Al0.5Co0.5NiCrFe高熵合金的耐腐蚀性是有益的。根据自腐蚀电流密度,碳元素含量≤2%时,Al0.5Co0.5NiCrFe高熵合金的耐腐蚀性逐渐增强,主要原因是适量碳元素的加入,碳元素间溶于固溶体中,晶粒细化,晶界变得明显,均匀的组织再加上枝晶间适当的元素偏析增强了合金的耐腐蚀性,继续增加碳元素含量到3%和4%,碳元素达到间溶饱和,多余的碳元素生成金属碳化物甚至以单质聚集在枝晶间,枝晶间结构开始变得复杂,碳化物与FCC相共同构成合金组织,晶界变多,使得各组织间的电位高低不同,由此构成许多微电池,加快了晶间的腐蚀,加速了合金涂层的腐蚀速率,耐腐蚀性降低。

表2 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的电化学参数

图7 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的极化曲线

2.5 碳含量对抗氧化性的影响

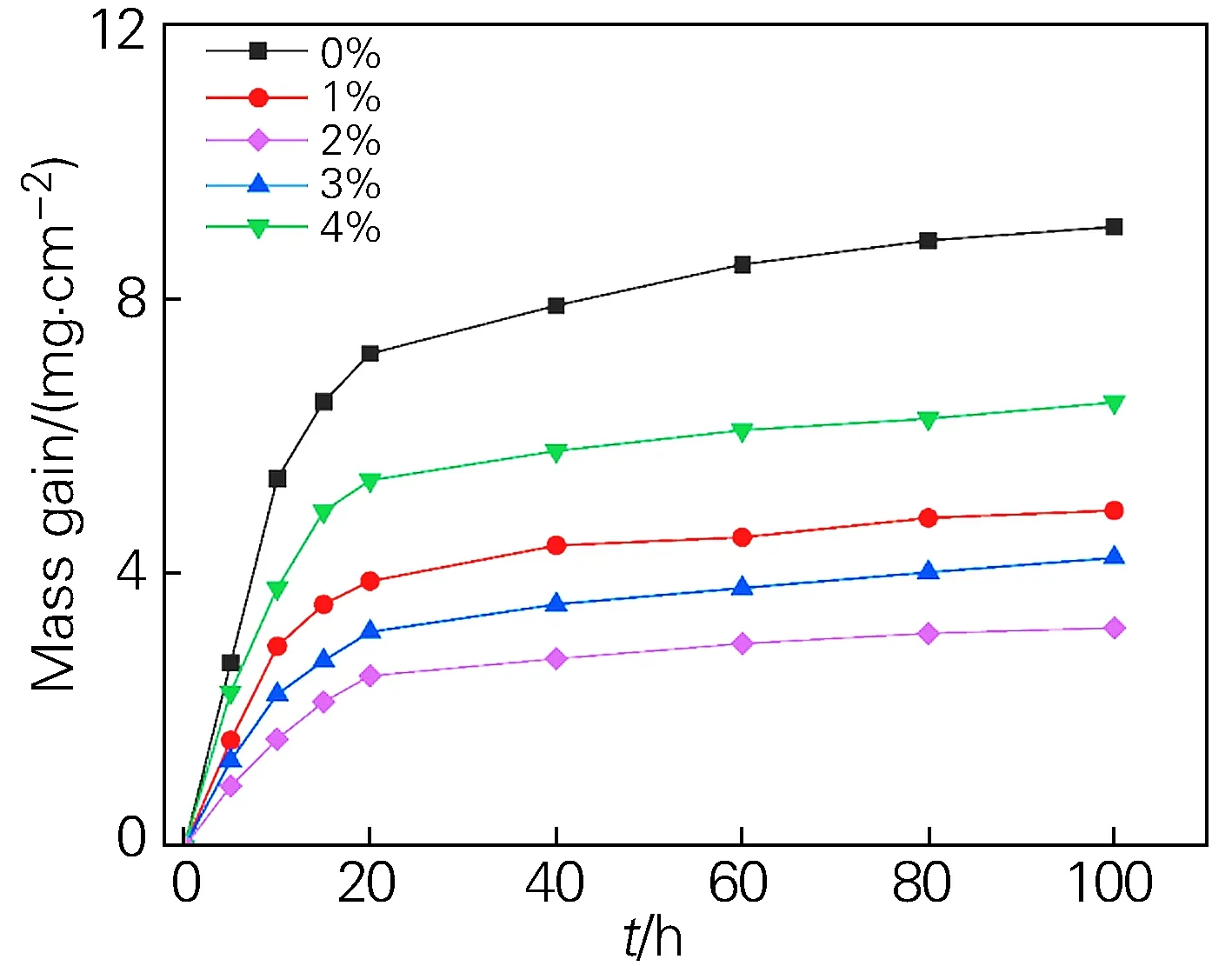

由图8可知,在0~20 h氧化时间内,不同碳含量Al0.5Co0.5NiCrFe 高熵合金涂层处于快速增量阶段,因为氧化开始时,高熵合金表面元素能与氧充分接触,并且氧扩散较快,与活泼金属反应生成氧化物迅速,增量明显,在合金表面形成一定厚度的氧化膜之前,氧化速率快,氧化动力学曲线较陡。氧化20 h后,由于氧化膜的生成,合金的氧化速率由界面反应控制向固相扩散控制转变,合金继续被氧化,质量还在增加,此时由于氧化膜的存在,限制了元素的扩散作用,氧化物的生成速率降低,增量比较缓慢。在氧化100 h后,不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的单位面积的氧化增量依次为9.05、4.91、3.20、4.22和6.49 mg/cm2,可以看出,随着碳含量的增加,高熵合金涂层的抗氧化性先增强后减弱,加入碳元素的高熵合金涂层的抗氧化性比不含碳元素的抗氧化性要强,所以碳对Al0.5Co0.5NiCrFe高熵合金的抗氧化性有显著提升作用。根据能谱分析,碳元素的加入使得Cr元素产生偏析,适当的Cr元素偏析促进氧化过程中元素的扩散速率,有利于致密氧化膜生成,能有效阻碍氧化的进行,提升了高熵合金的抗氧化性。另外,晶粒尺寸的减小对高熵合金的高温氧化性也是有益的。随着碳元素含量增加到3%、4%时,高熵合金的枝晶间碳化物增多,Cr元素的过量偏析造成贫Cr区的出现,使得局部Cr2O3氧化膜形成受阻,所形成的氧化膜厚度与致密性较差,无法阻碍氧化的进行,因此当碳元素含量高于2%时,高熵合金涂层的抗氧化性减弱。

图8 不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的氧化动力学曲线

图9是不同碳含量Al0.5Co0.5NiCrFe高熵合金在950 ℃氧化100 h后氧化膜的XRD图谱。可以看出,Al0.5Co0.5NiCrFe高熵合金在氧化100 h后,主要的氧化物是Cr2O3和Al2O3,这是由于高熵合金存在多种主元,氧化存在竞争关系,根据各元素与氧结合能(Al2O3:-871.97 kJ/mol、Cr2O3:-542.29 kJ/mol、Fe3O4:-356.87 kJ/mol、CoO:-288.55 kJ/mol、NiO:-261.61 kJ/mol),在氧化初期阶段,合金中的Al元素会首先与氧气反应生成Al2O3,Al2O3所形成的氧化膜不致密,其他元素会扩散出Al2O3氧化膜在其表面继续反应,而Cr的扩散系数为2.0×10-15mm2/s,Al的扩散系数为7×10-16mm2/s,Cr扩散较快,会首先扩散通过Al2O3氧化膜,继续在Al2O3氧化膜上生成Cr2O3氧化物,因此XRD图谱中Cr2O3衍射峰比Al2O3衍射峰明显。当碳含量超过2%时,从XRD中很明显看出Al2O3峰增强,说明碳过量使得局部Cr减少,致使生成的氧化膜不致密,又会进一步氧化Al,抗氧化性能下降。基于以上分析,碳含量为2%的Al0.5Co0.5NiCrFe高熵合金涂层形成的氧化膜具有较高的致密性,可有效阻止元素的扩散,减缓氧化增量,抗氧化性好。

图9 经950 ℃氧化100 h后不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层氧化膜的XRD图谱

3 结论

1)通过XRD发现,不同碳含量Al0.5Co0.5NiCrFe高熵合金涂层的组织都是单一的FCC结构。显微组织为典型的树枝晶,且随着碳含量的增多,组织逐渐细化,经能谱分析,枝晶间有碳铬化物生成。

2)在固溶强化、细晶强化与第二相强化作用下,Al0.5Co0.5NiCrFe高熵合金涂层硬度与耐磨性随碳含量增加逐渐升高。

3)电化学测试下,不同碳含量Al0.5Co0.5NiCrFe高熵合金的自腐蚀电流密度先减小后增大,表明耐腐蚀性先增强后减弱,碳含量为2%时,涂层耐腐蚀性最好。

4)在抗氧化性方面,加入碳元素使Al0.5Co0.5NiCrFe高熵合金涂层的单位面积氧化增量减小,当碳含量为2%时,单位面积氧化增量减小得最多,抗氧化性最佳。