焊后热处理对31CrMoV9钢电子束焊接接头组织及性能的影响

2022-04-09杨明华陈凯敏孙丙岩

樊 洋,杨明华,陈凯敏,孙丙岩

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213011)

31CrMoV9钢属于欧标EN10085中的中碳合金结构钢,调质和渗氮后能够提高其强韧性、硬度、耐磨性、抗腐蚀性等力学性能,所以该钢种近几年应用的领域越来越广泛[1],常用于制造液压驱动轴类部件,也用于联轴节、风电内齿圈等服役过程中经受交变应力的零件。真空电子束焊的焊缝质量好、精度高、热影响区小、深宽比大,零件变形小,适用于精密零件制造,如机车联轴器、航空传动件、汽车传动齿轮等。31CrMoV9钢用于电子束焊接制造的联轴节,因其碳当量较高,所以采取焊前预热、焊后缓冷来降低焊接接头组织的淬硬倾向,避免焊接过程中裂纹倾向,同时通过及时进行焊后热处理,消除焊接应力,以避免产生焊接裂纹[2]。焊后热处理通常采用去应力退火处理,但对于对焊接接头冲击性能要求较高的零部件,仅通过焊后去应力退火处理仍无法满足要求。因此为研究如何提高电子束焊接接头性能,本文对两种不同焊后热处理状态下31CrMoV9钢电子束焊接接头及其母材的力学性能进行了对比,并对不同状态的焊缝接头的组织形貌进行了对比研究,以探讨可行的焊后热处理工艺用于指导生产实践。

1 试验材料及方法

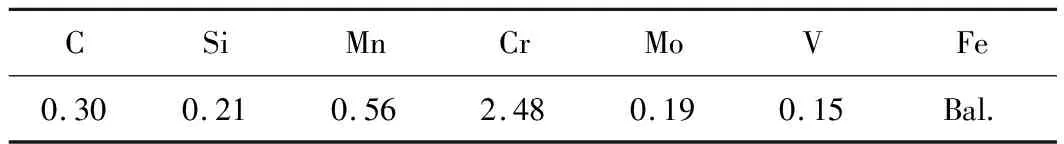

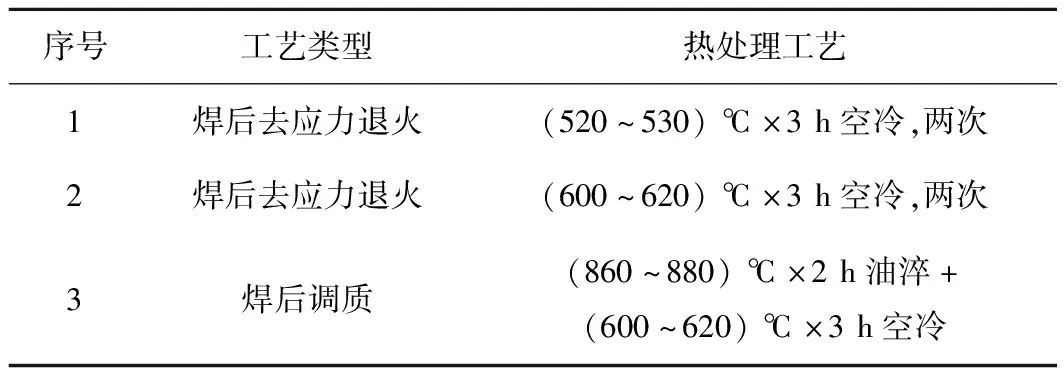

本试验所用试样为外径φ300 mm,壁厚30 mm的锻制圆环,材质为31CrMoV9钢,化学成分如表1所示。试样经锻造、正火后,进行调质处理,组织为回火索氏体,平均晶粒度为8.0级。焊前经精车加工出对接锁底部位,对接面清洗去除污物后,采用高压真空电子束焊机焊接,采用对接接头,焊后对试样及时进行热处理,工艺按表2执行。热处理后对焊缝部位进行X射线和超声波无损探伤检验,焊缝合格后取样检测。

表1 31CrMoV9钢的化学成分(质量分数,%)

表2 焊后热处理工艺

沿垂直于焊缝的方向取样,焊缝金相试样磨抛后,用体积分数为4%硝酸酒精溶液腐蚀,然后在OBSERVER.A1M型光学显微镜上观察焊缝及母材组织。每种状态分别加工2个光滑拉伸及3个标准冲击试样,冲击试样尺寸为10 mm×10 mm×55 mm,冲击试样缺口位置在焊缝中心,V型缺口深度为2 mm。室温拉伸在CMT5205型电子万能试验机上依据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行;室温冲击试验在PIT452C-1型单立柱指针式金属摆锤冲击试验机上依据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行。焊接接头显微硬度在402MVD型显微维氏硬度计上依据GB/T 27552—2011《金属材料焊缝破坏性试验 焊接接头显微硬度试验》进行,载荷砝码为1 kg。

2 试验结果及分析

2.1 组织分析

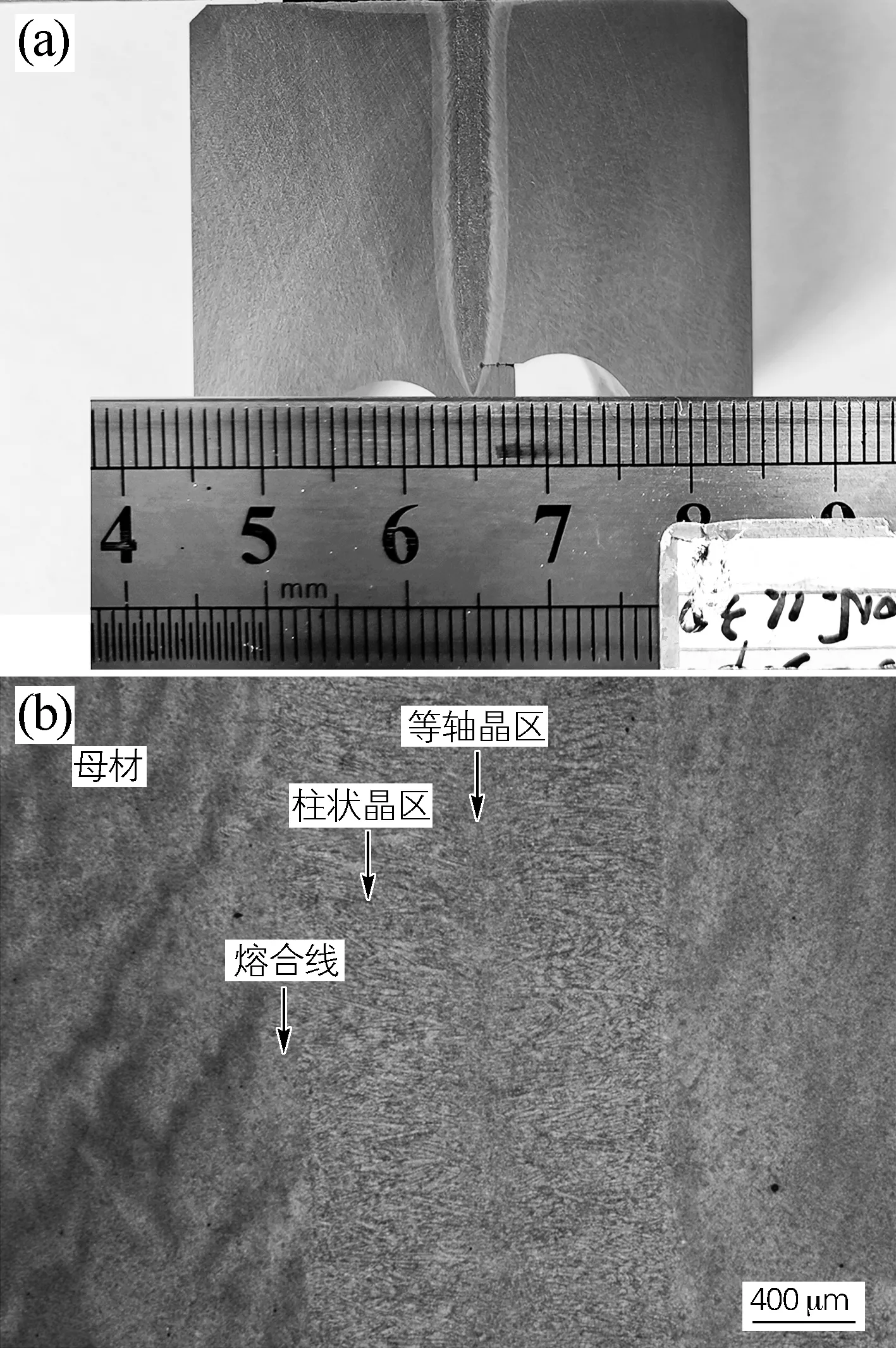

从图1(a)焊缝的宏观腐蚀形貌可以看出,焊缝截面成形较好,未见明显的气孔等缺陷,宏观上焊缝呈上宽下窄的细钉状,深宽比达10∶1,这也是电子束焊的优势所在。焊缝基本近似于平行焊缝,锁底部位略有收窄。焊缝的截面形状与加速电压、电子束电流、焊接速度、工作距离等工艺规范参数及真空室压力有关,电子束是非线热源和线热源的叠加,沿厚度方向形成上高下低的温度场分布特征,这是形成上宽下窄“钉”形焊缝的主要原因[3]。

图1 31CrMoV9钢焊接接头焊缝形貌

从图1(b)可见,焊缝中心区域结晶形态为相对细小的等轴晶,焊缝中心两侧至熔合线则为明显的粗大柱状晶。在热影响区部分奥氏体晶粒有一定程度的长大,但并不明显,见图2(a)。焊缝熔合后,熔池金属冷却速度快,晶核通常在熔合区尚未完全熔化的基体金属的晶粒表面产生,并以柱状晶的形态不断生长,一直生长到焊缝中心,形成粗大的柱状晶形态[4]。

31CrMoV9钢中Cr元素含量较高,具有良好的淬透性,焊缝金属冷却速度很大,凝固冷却后组织主要为淬火板条马氏体及少量的残留奥氏体,如图3(a,b)所示。焊缝再经表2中工艺2去应力退火处理后,淬火态的板条马氏体束转变为回火索氏体,焊缝区柱状晶的形态仍然十分清晰,如图3(c,d)所示。图3(e,f)为焊缝经调质处理后的形貌,焊缝调质后组织为回火索氏体。虽经完全奥氏体化,但并未能完全消除粗大的柱状晶形貌,微观上树枝晶组织仍然可见,但已经不明显。重新加热奥氏体化可使部分柱状晶在重新形核后得到细化,如图2(b)所示,晶界及晶内的成分相对均匀化。淬火后的高温回火使板条马氏体析出弥散碳化物,从而使柱状晶的形态变模糊[5]。

图3 不同焊后热处理态31CrMoV9钢焊接接头的显微组织

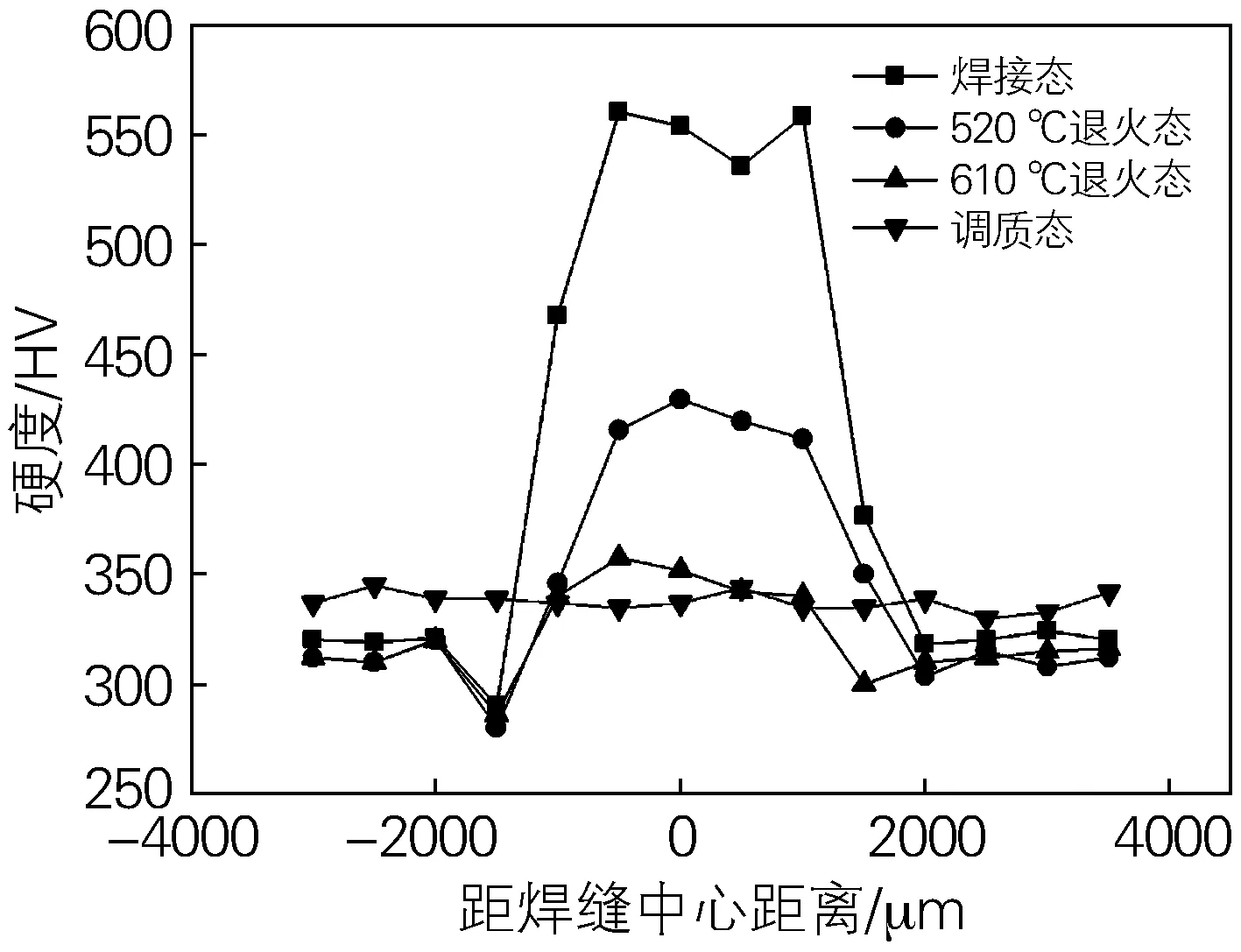

2.2 焊接接头显微硬度

从图4不同状态的焊缝区及两侧母材的显微硬度梯度可以看出,在焊后未经热处理时,焊缝区硬度明显高于两侧母材,具体分布为焊缝中心区两侧的柱状晶区硬度最高,为550~560 HV,相比之下焊缝中心的等轴晶区硬度则稍低,可能与焊缝中心区冷却条件或结晶形态相关,该部分为完全淬火区,显然为淬火马氏体硬度。同样的,在靠近熔合线的热影响区,也存在Ac1~Ac3温度之间的不完全淬火区。而在靠近母材的热影响区,因母材在焊前是调质态,当温度超过母材调质回火温度时即发生回火软化,从而使得显微硬度略低于母材。结合图3焊缝的显微组织可知,焊缝的显微硬度分布与其显微组织、凝固结晶形态、焊接工艺等相关。电子束焊接瞬时热输入较高,能量密度大,凝固冷却速度快,而31CrMoV9钢淬透性较好,因此焊后焊缝及熔合区组织以马氏体为主。

图4 不同焊后热处理态31CrMoV9钢焊接接头的显微硬度

经去应力退火工艺1处理的焊缝,焊缝中心区硬度仍达420~430 HV,明显高于两侧母材硬度(310~320 HV)。继续提高去应力退火温度,即按工艺2去应力退火处理后,焊缝中心区硬度为350 HV左右,仍高于两侧母材硬度(310~315 HV),说明31CrMoV9钢电子束焊接焊缝具有较强的抗回火软化能力,这是由于31CrMoV9钢含有Mo、V强碳化物形成元素,且Cr含量较高。

如图4经调质处理的焊缝显微硬度曲线平缓,说明焊缝与母材的硬度基本一致,已不存在硬度梯度。同时对比图3(a,c,e)可知,焊缝部位经重新加热奥氏体化后发生结晶形核,破碎了焊缝的凝固态组织,同时通过扩散使组织进一步均匀化,因此焊缝与母材之间的硬度趋于一致。

2.3 焊接接头力学性能

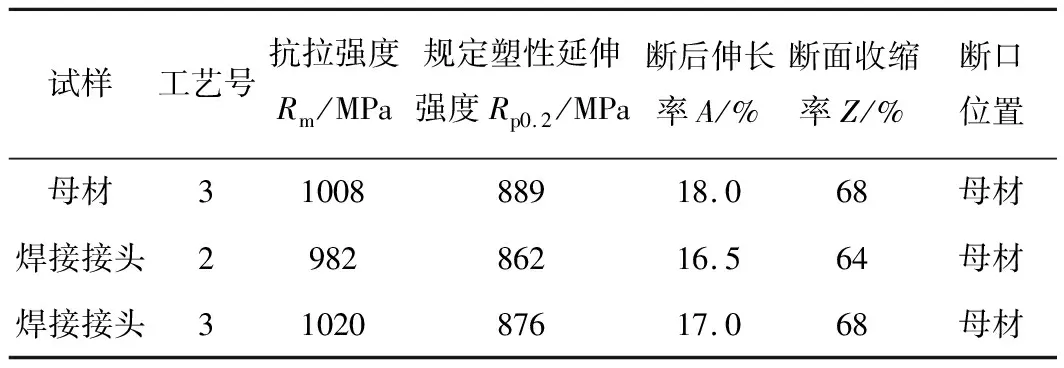

调质态母材及不同焊后热处理态接头的室温拉伸性能如表3所示,由试验结果可知,在合适的焊接工艺下,焊后热处理对接头的拉伸性能影响不大,但对冲击性能影响较大(见表4)。焊后调质态与焊后去应力态相比,因焊接接头部位强度高,拉伸试样颈缩发生在母材,而非焊缝部位,最终断口位于母材。抗拉强度、规定塑性延伸强度均与母材强度相差不大;断后伸长率略低,断面收缩率相当。

表3 31CrMoV9钢母材及不同焊后热处理态焊接接头的拉伸性能

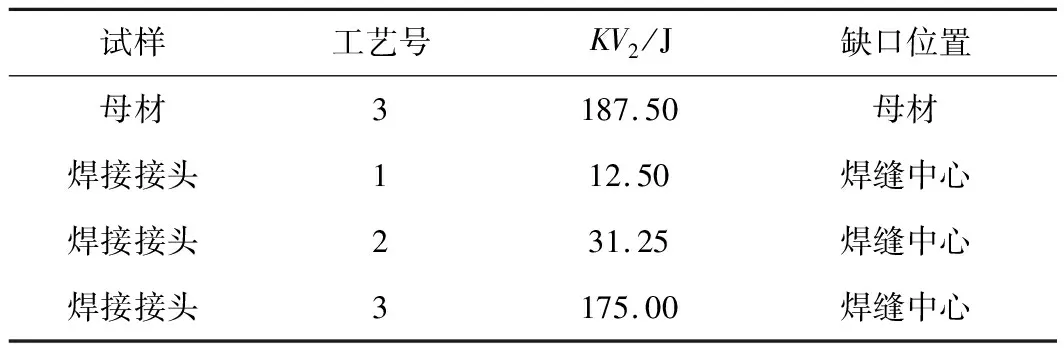

表4 31CrMoV9钢母材及不同焊后热处理态焊接接头的室温冲击性能

就冲击性能而言,相比于焊后去应力退火处理工艺1、2的接头,焊后调质处理的焊接接头冲击性能分别提高了14倍和5.6倍。从组织、焊缝显微硬度梯度也可以说明,经焊后调质处理后,焊缝部位组织明显改善,组织、硬度与母材更加均匀一致,消除了焊后冷却产生的板条马氏体,因此显著提高焊缝接头的冲击性能,并使其达到或接近母材同等强度等级下的冲击性能。

综合以上分析可知,焊后调质处理可使电子束焊接接头的冲击性能大幅提升,获得较好的强韧性匹配,综合力学性能优异。

2.4 焊后整体热处理开裂倾向

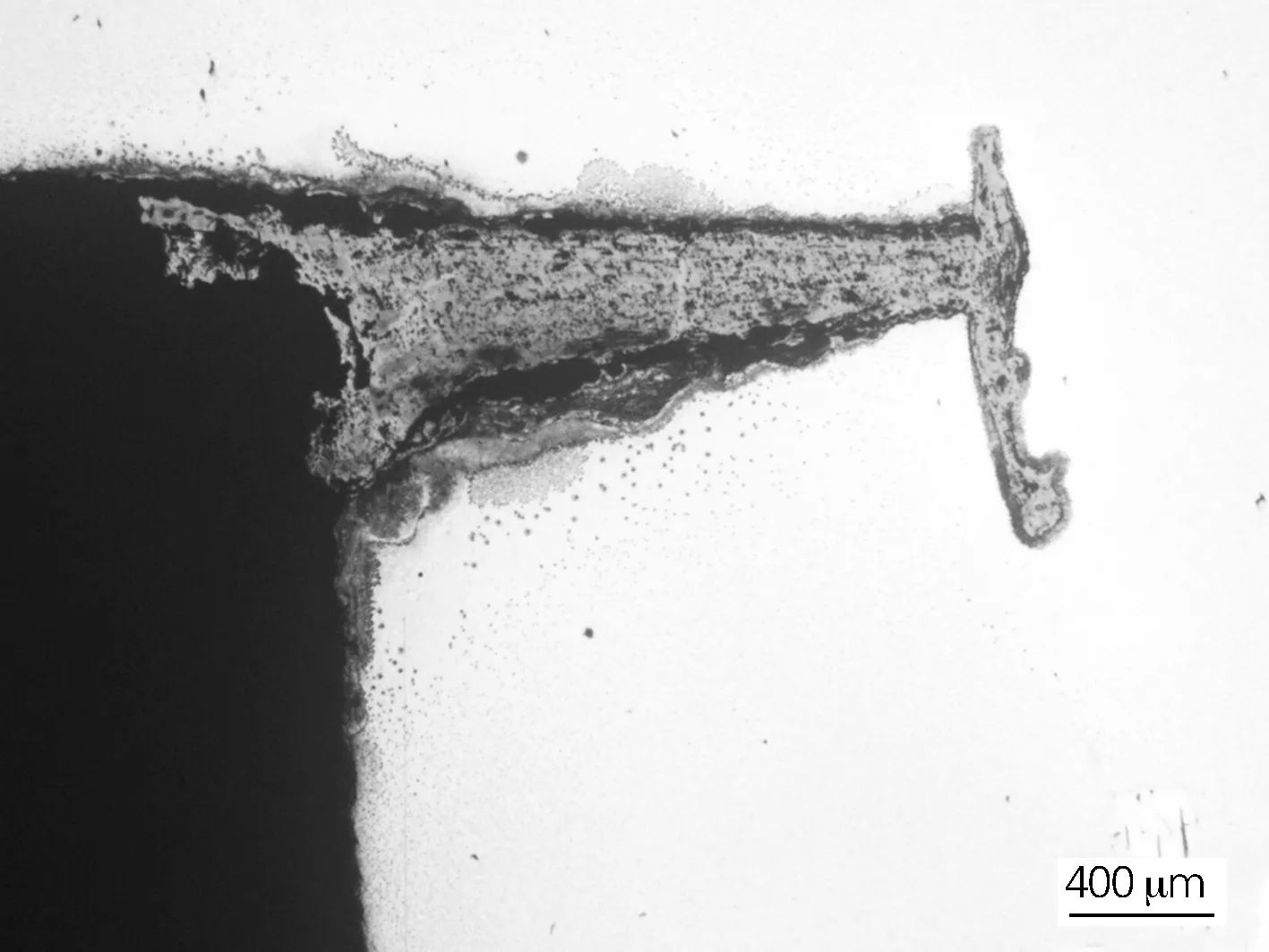

对电子束焊接后试样进行整体调质处理,反复淬火10次,锁底止口部位经探伤检测和金相观察(见图5)均未见裂纹,说明焊后采用整体调质工艺可行。

图5 31CrMoV9钢电子束焊接接头试样锁底部位经10次反复淬火后的形貌

3 结论

1)31CrMoV9钢电子束焊接接头成形良好,焊缝组织以板条马氏体为主,含有少量残留奥氏体。

2)在不降低母材性能的前提下,相比于焊后去应力退火处理,经调质处理的31CrMoV9钢电子束焊接接头组织为相对均匀的回火索氏体,接头室温力学性能与母材相当,但室温冲击性能至少提高了5.6倍,达到或接近母材的性能。

3)两种类型的焊后去应力退火处理均未消除焊缝柱状晶等凝固组织形态,但焊后调质工艺可使焊缝与母材组织与硬度更加均匀,细化焊缝组织,使焊缝柱状枝晶形态不明显。

4)电子束焊接后调质处理,经多次重复淬火,焊缝经检测均未见裂纹,说明焊后采用调质工艺可行,这为提高焊缝冲击性能提供了可行的工艺路线。