“CO2 +表面活性剂” 复合体系优化及驱油效率

2022-04-09李明义旷年杰

李明义 旷年杰

(1. 中国石油吉林油田公司勘探开发研究院, 吉林 松原 138000;2. 中国石油大学(北京) 油气资源与探测国家重点实验室, 北京 102249)

0 引 言

2016 年世界范围内CO2驱油提高原油采收率(EOR) 产量比例为19%, 实践证明CO2驱是一种有效的EOR 技术, 而中国总EOR 产量中CO2驱比例仅有0.3%[1-2]。 国内CO2驱规模化应用限制条件主要有2 方面: 一是国内天然CO2气藏不足,工业废气CO2收集、 运输未达到工业化应用条件;二是CO2较小的介电常数和较弱的极化率使其对强极性和大分子物质溶解能力有限。 当CO2用于驱油时, 表现为它对胶质、 沥青质极性物质和石蜡等大分子物质难以溶解[3-5]。 国内油藏埋藏较深,油藏温度基本不低于60 ℃, 以及油藏原油胶质、蜡含量高、 黏度和凝点高这些因素, 二者需要更高的压力才能混相[6]。 现有油藏条件难以实现完全混相, 而混相程度高低将直接影响CO2驱油效率,非混相与混相驱驱油效果相差2 ~5 倍[7], 国内实际矿场应用CO2驱90%的EOR 产量为非混相驱产量。 同时, 混相程度低使得CO2在抽提轻烃后地层原油对石蜡等重质组分的溶解能力减弱而析出,长期的注气开采、 多轮次的注气抽提, 储层中的原油越采越稠。 因此, 提高CO2与原油的混相程度,不仅可以减缓气窜, 提高CO2波及系数和驱油效率, 还能改善固相沉积所造成的储层伤害[8], CO2得到充分利用。

研究表明, 向超临界CO2中加入表面活性剂所形成的复合体系可与原油形成反胶束或微乳液。在超临界CO2溶剂中, 表面活性剂亲CO2尾链延伸到CO2中, 极性头基通过氢键作用与原油中极性组分聚集成核, 形成热力学稳定的反胶束或微乳液, 其存在的极性微区域对原油中胶质和沥青质等大分子增溶能力增强, 从而促进两者实现混相[9]。因此, 要得到以CO2为连续相的反胶束或反相微乳结构, 表面活性剂需具有良好亲CO2性能, 非极性尾链充分舒展并与CO2以范德华力相互作用,减小彼此间的相互作用力, 使其不易聚集发生相分离, 在CO2中具有一定溶解度。 同时, CO2与原油要形成反胶束/反相微乳结构, 表面活性剂分子还需要含有亲原油结构, 通常选取分子主链含碳数为12—18 的表面活性剂。 碳链越长, 相对分子质量越大, 表面活性剂在CO2中溶解性能越差。 通过对其分子结构进行分析, 总结出亲CO2分子结构特征: 分子间作用力小, 具有与CO2产生作用的官能团, 其中炔醇、 聚氧丙烯、 羰基和叔丁基是性能较好的亲CO2官能团[10-11]。 为此, 本文基于亲CO2表面活性剂分子结构理论初步筛选表面活性剂, 进行物理模拟实验对比研究表面活性剂促进油气混相的作用机理, 评价“CO2+表面活性剂”复合体系提高驱油效率技术效果。

1 实验部分

1.1 材料和仪器

1.1.1 试剂

实验用CO2纯度为99.9%, 北京氦普北分气体有限公司。 石油醚(60~90) 杂质质量分数小于0.06%, 北京金星化工厂。 十二碳炔二醇聚氧乙烯醚(Superweet320)[12], 天津赫普菲乐新材料有限公司, 其化学命名为2, 5, 8, 11-四甲基-6-十二碳炔-5, 8-二醇聚氧乙烯醚。 脂肪醇聚氧丙烯醚(SPO5), 海安石油化工厂, SPO5 是C12—C14脂肪醇与环氧丙烷的聚合物, 具有良好乳化性能。 肪酸聚氧乙烯醚(LAE4), 海安石油化工厂。

1.1.2 油样

采用QS8 油田区块地面脱气原油, 按伴生气气油比配制地层原油, 配样执行行业标准SY/T 5542—2000 《地层原油物性分析方法》。 配样条件: 温度为76 ℃, 压力为18.5 MPa, 气油比为39.8 m3/m3, 泡点压力为9.1 MPa, 地层原油黏度为3.57 mPa·s, 地层原油密度为0.775 g/cm3,原油平均相对分子质量为376.81。

1.1.3 仪器

表面活性剂在CO2中溶解度测定实验所需装置为LC-100 蓝宝石视窗反应釜 (固定体积100 mL、 北京世纪森朗实验仪器有限公司)、ISCO-260D 恒速恒压驱替泵、 ME 2024 梅特勒电子天平(精度: 0.1 mg)、 德鲁克DPI 104 精密数字压力仪表。

黏度测定实验装置为DV-Ⅲ型旋转黏度计(上海昌吉地质仪器有限公司)、 恒温水浴、 磁力搅拌器。 原油体积膨胀实验所需仪器为Ruska PVT-3000 高压物性分析仪(美国Ruska 公司)。 油气混相程度测定实验所需仪器为HTHP-IFT/CA 高温高压界面张力仪(德国Dataphaysics 公司)。

细管驱替所需实验装置为SYS-Ⅲ多级高温高压岩心驱替系统(南通华兴石油仪器有限公司)、长细管、 加热盘管、 增压泵和中间容器。

1.2 实验方法

1.2.1 表面活性剂优选

在超临界CO2中评价表面活性剂的溶解性(浊点曲线法测定)[13]。 采用电子天平称取一定质量(0.05~0.15 g) 表面活性剂置于视窗反应釜中, 抽真空后注入少量CO2升温至76 ℃, 使用驱替泵缓慢泵入CO2, 每次间隔15 ~20 min 升压0.5 MPa,至表面活性剂完全溶解。 此时的温度和压力条件下, CO2密度和体积为定值, 即可计算表面活性剂的溶解度。

在此基础上, 评价表面活性剂降低原油黏度、增加原油体积膨胀及促进混相性能。 根据行业标准SY/T 0520—2008 《原油黏度测定旋转黏度计平衡法》 和Q/SH 0055—2007 《稠油降黏技术要求》,评价50 ℃时表面活性剂的降黏效果。 称取100 g目标区块脱水原油, 分别配制含各种表面活性剂(质量分数均为0.5%) 的油样, 采用DV-Ⅲ型旋转黏度计测定不同温度下原油黏度[14]。 根据行业标准SY/T 5542—2000 《地层原油物性分析方法》测试表面活性剂增加原油体积膨胀性能, 计算饱和压力点下原油体积膨胀系数, 为同等温度和压力条件下原油溶解CO2后体积与溶解CO2前体积之比[15]。 加入PVT 中的每种试剂质量分数均为0.5%, 将配制原油按质量配比导入PVT 筒中并搅拌。 PVT 筒计量泵退泵逐级降压, 直到降到饱和压力后, 依次测得各级压力下油样体积。 后再注入一定CO2气体, 加压使全部溶解, 同样测量各级压力下原油体积, 如此重复进行4 次注气过程。

表面活性剂—CO2与原油界面张力值测定实验采用行业标准SY/T 5370—1999 《表面及界面张力测定方法》。 分别将质量分数为0.5% (一定温压下CO2质量为基准) 的表面活性剂加入界面张力仪悬滴室, 排空, 系统升至76 ℃, 注入CO2后升至设定压力, 将PVT 中配制活油缓慢滴入悬滴室,选取能够稳定悬滴1 min 的油滴, 由显微镜放大摄像系统拍摄记录油滴图像, 软件计算界面张力值。调整实验压力, 重复上述操作步骤, 测得不同压力条件下CO2—原油体系的界面张力[16-17]。

1.2.2 细管驱替实验

研究不同段塞尺寸表面活性剂—CO2复合体系驱油效率, 按照行业标准SY/T 6573—2003 《最低混相压力细管实验测定法》 进行实验[18]。 细管长度为1 251 cm, 内径为0.458 cm, 孔隙体积为70 cm3, 孔隙度为34%, 驱替系统总体积为74.1 cm3。 在76 ℃条件下, 以0.45 mL/min 驱替2 PV石油醚清洗管线; 后以同样速度饱和死油,驱替1.2 PV, 提压至18.5 MPa, 再饱和1.2 PV 活油; 后以0.25 mL/min 驱替一定量复合段塞(CO2中含质量分数为0.8%的SPO5), 再进行纯CO2驱替, 总注入量1.2 PV, 段塞尺寸参数设置如表1所示。

表1 驱替介质段塞尺寸设计Table 1 Design of slug size for the displacing medium

2 结果与讨论

2.1 超临界CO2 中表面活性剂溶解度

CO2是一种极易达到超临界状态的溶剂, 随密度的增大, 其溶剂化能力增强, 而CO2密度受温度和压力影响较大。 根据实验和计算结果, 拟合出表面活性剂溶解度和压力关系曲线(图1)。

根据图1 的拟合结果, 高压条件下表面活性剂在超临界CO2中的溶解度和压力呈线性关系。Superweet320 与其余2 种表面活性剂相比溶解度最高。 从拟合趋势线斜率来看, 3 种表面活性剂溶解度随压力上升增幅差别较大。 在18.5 MPa 条件下,超临界CO2中3 种表面活性剂溶解度都超过0.8%, 满足溶解度需求。

Superweet320 表面活性剂具有良好亲CO2性能, 主要有以下原因: (1) 其分子结构中羟基(路易斯碱基团) 能够与CO2(路易斯酸) 产生路易斯酸碱作用, 并且含有双羟基使得这种作用更强; (2) 含有多甲基支链减弱了分子尾部之间的相互作用, 增加了分子在CO2中的溶解性。 同时,主链含碳数12, 这些条件使得该表面活性剂具有良好两亲性特征。

2.2 表面活性剂降黏性能

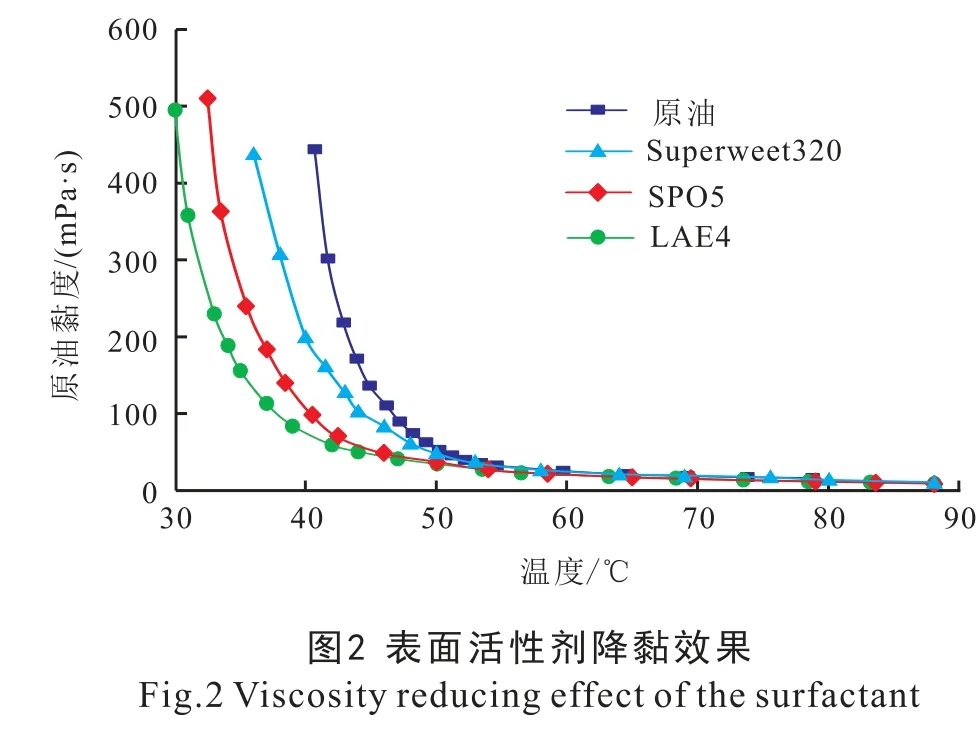

目标区块脱气原油含蜡质量分数高达24.79%, 温度从30 ℃升高到55 ℃时, 原油黏度下降了93.3%, 黏温反应敏感。 大于55 ℃后, 温度变化对原油黏度影响不大(图2)。 在同等温度条件下, 通过加入表面活性剂降低原油凝点方式来降低原油黏度, 原因在于原油在冷却过程中蜡晶行为发生了改变, 进而导致蜡不能够形成三维网状结构,原油流动性得到了保持[19]。 根据表面活性剂降黏率实验数据,LAE4 降黏性能最好,降黏率为34.9%(50 ℃)。

2.3 表面活性剂增膨性能

如图3 所示, 摩尔分数为40%纯CO2增膨系数为1.083, 摩尔分数为40%纯CO2与LAE4 复合体系体积膨胀系数为1.224, 膨胀系数增大了0.141。 摩尔分数为40%纯CO2与SPO5 复合体系体积膨胀系数为1.17。 与纯CO2相比较, “CO2+表面活性剂” 复合体系致使CO2溶解度增大, 促进原油体积进一步膨胀。

2.4 表面活性剂降低界面张力性能

“CO2+表面活性剂” 复合体系与原油间界面张力测试结果见图4。

根据图4 所示实验结果, 表面活性剂可以有效促进CO2与原油混相, 降低油气界面张力。 从拟合趋势线斜率变化来看, 在第1 段压力区间(9~16 MPa),界面张力下降幅度较大, 两相间接触反应程度比较剧烈, 油气性质差别显著; 在第2 段压力区间(16 ~21 MPa), 两相间反应剧烈程度减弱, 性质差异变小, 因而界面张力下降幅度变缓[20-21]。

2.5 表面活性剂降低最小混相压力性能

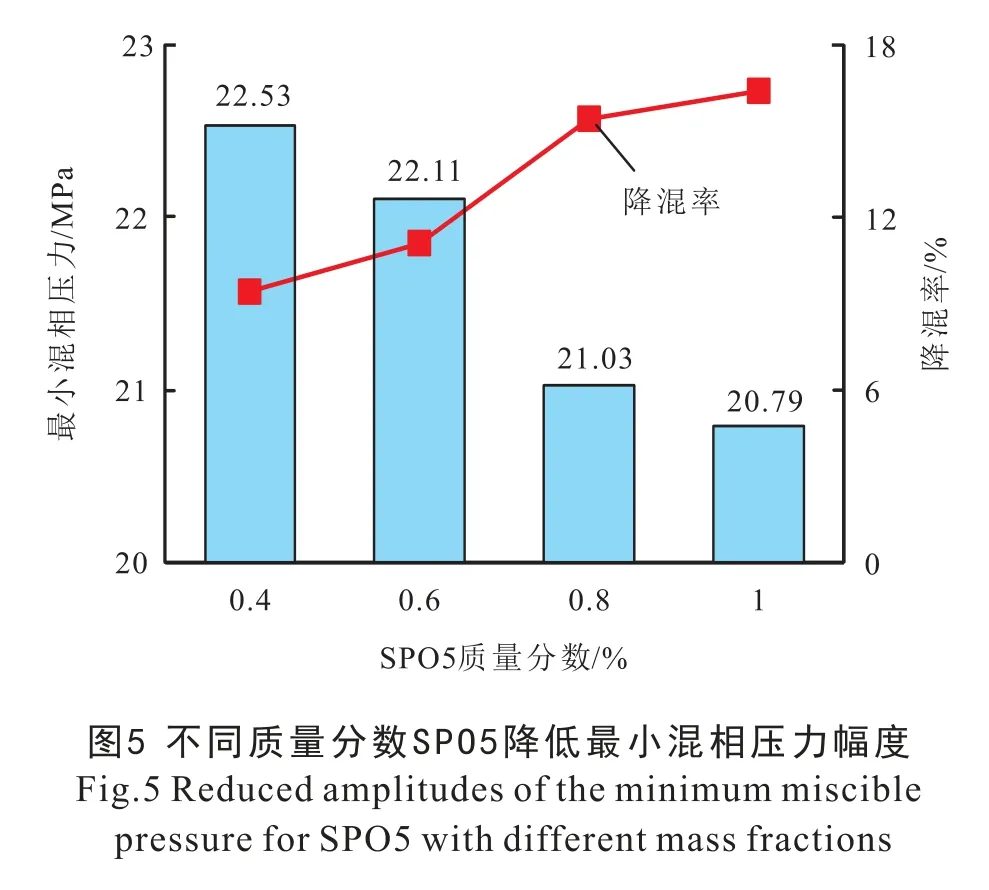

Superweet320 促进混相效果最好, 其形成胶束之后, 胶束与胶束间相互作用比较弱, 不容易发生絮凝和沉淀, SPO5、 LAE4 促进油气混相效果相近。 综合考虑溶解性、 降黏、 增膨性能、 促进混相作用效果和价格因素, 选择SPO5 作为综合性能好的表面活性剂, 不同质量分数条件SPO5 降低最小混相压力幅度见图5。

对比不同质量分数试剂降低最小混相压力实验结果可知, 随着表面活性剂质量分数的增加, 最小混相压力降低, 降幅逐渐增大。 但质量分数超过0.8%后, 降幅快速减缓。 考虑技术经济效益, 推荐质量分数为0.8% SPO5 是合适的表面活性剂。

2.6 复合体系驱油效率

复合体系与纯CO2细管驱替实验数据见表2,随“CO2+表面活性剂” 复合体系段塞尺寸增大,驱油效率提高。 由此可见, “CO2+表面活性剂” 复合驱增油效果显著, 最高驱油效率可达89.33%,比方案1 中纯CO2驱驱油效率提高10.13 百分点。根据不同段塞尺寸复合体系提高驱油效率幅度,当复合体系段塞尺寸超过0.8PV后,驱油效率增幅较小。 从技术经济考虑, 推荐复合体系优选段塞尺寸为0.8 PV, 此时驱油效率增幅为8.44 百分点。

表2 细管驱替实验结果数据Table 2 Experimental results of slimtube displacement

3 结 论

(1) 根据分子结构理论, 筛选出十二碳炔二醇聚氧乙烯醚Superweet320、 脂肪醇聚氧丙烯醚SPO5 和脂肪酸聚氧乙烯酯LAE4 油气两亲性表面活性剂。 在76 ℃、 18.5 MPa 条件下, 3 种表面活性剂在超临界CO2中的溶解度都超过了0.8%, 证明其良好的亲CO2性能。

(2) 表面活性剂通过发挥降低原油黏度、 增加原油体积膨胀和降低CO2—原油界面张力作用,实现提高油气混相程度。 综合比较, 选择SPO5 作为复合体系用表面活性剂。

(3) 根据不同质量分数表面活性剂降低油气界面张力效果, 确定SPO5 质量分数为0.8%,“CO2+表面活性剂” 复合体系段塞尺寸为0.8 PV。

在优选质量分数、 段塞尺寸条件下, “CO2+表面活性剂(SPO5) ” 复合驱相比于纯CO2驱可提高驱油效率8.44 百分点, 证明复合驱具有良好的增油效果。