自生热降黏剂的优化及原油降黏解堵性能

2022-04-09朱家杰毕台飞马国伟田永达

朱家杰 毕台飞 马国伟 田永达 张 傑

(1. 中国石油长庆油田分公司油气工艺研究院, 陕西 西安 710000; 2. 中国石油长庆油田分公司第一采油厂, 陕西 西安 710000;3. 北京化工大学化工资源有效利用国家重点实验室, 北京 100029)

0 引 言

随着中国重油储层的大规模开发, 导致油井有机物堵塞的问题日益严重, 而且近井地带堵塞会引起产油量大幅下降。 在重油开采时, 由于处于热力学平衡的油藏流体和多孔介质储层之间的平衡状态受到破坏, 引发油藏中的重质有机物(石蜡、 沥青质等) 从原油中析出和沉积, 形成高凝固点、高含蜡量的稠油, 加大了开发的难度。 沥青质使得流体黏度大, 流动性差, 产量低[1]。 因此解除沥青质等重质油堵塞, 降低稠油黏度, 提高近井区的渗透性, 就成为油田开发过程中维持油井高产量和高采收率的重要措施之一。 经过对多羟基醛氧化和过氧化氢放热等常见自生热体系的特性对比, 考虑到近井地带解堵的实际情况, 选用控制工艺简单且产物对地层无伤害的亚硝酸盐与铵盐生热试剂, 能在短时间内大幅提高近井地带温度, 辅以水热裂解反应能够显著降低稠油黏度[2-4], 更适合实际应用。 水热裂解反应是利用自生热体系产生的高温高压和水加氢分解的作用, 将重质组分中沥青质裂解为轻质组分, 平均分子质量得到降低, 改善稠油的流动性, 可有效解除近井区的重质有机物堵塞[5-7]。

本文借鉴国内外利用热化学方法对富含沥青油质的油井成功解堵的经验, 利用高热、 高压气体排驱和水热裂解协同作用, 即在以亚硝酸钠(NaNO2) 和氯化铵(NH4Cl) 为主的传统自生热体系的基础上, 添加产氢剂硼氢化钠(NaBH4) 和水热裂解催化剂, 配制成自生热降黏剂。 采用自生热降黏解堵工艺技术, 对富含沥青油质的油井进行处理, 处理过程中气体产生的脉冲高压可以贯通细微裂缝, 改善储层渗透性; 产生的高温可以溶解石蜡和胶质等有机物, 疏通堵塞的油路; 沥青质可以通过水热裂解作用裂解为轻质组分, 改善稠油的流动性。

1 实验部分

1.1 实验原料

实验试剂: 亚硝酸钠、 氯化铵、 草酸、 环烷酸铁、 环烷酸铜、 碳酸钠、 三氧化二铝、 石蜡, 均为分析纯, 中国国药试剂有限公司生产; 硼氢化钠,分析纯, 北京化学试剂厂生产; 盐酸, 分析纯, 南京化学试剂有限公司生产; 稠油, 来自长庆油田6号油藏A 井。

1.2 实验步骤

1.2.1 自生热体系配制

首先配制浓度均为5 mol/L 的NaNO2和NH4Cl水溶液; 在等体积亚硝酸钠和氯化铵混合水溶液中添加质量浓度为10 g/L 的产氢剂硼氢化钠(记为自生热体系A), 相同条件下配制未添加产氢剂的溶液(记为自生热体系B); 分别通过添加盐酸配制成pH 为1 或添加草酸配制成pH 为3 的自生热体系溶液。

1.2.2 水热裂解催化剂配制

采用共沉淀法, 制备水热裂解催化剂, 制备过程为: 配制浓度均为0.2 mol/L 的环烷酸铁溶液和环烷酸铜水溶液各50 mL, 作为前驱体溶液, 混合放入60 ℃水中加热搅拌; 配制浓度为0.6 mol/L的碳酸钠溶液50 mL 作为沉淀剂, 将沉淀剂溶液逐滴滴加到金属前驱体溶液中, 滴加完毕后, 分别添加103、 62、 44、 34 g 的纳米氧化铝(Al2O3) 载体, 在恒温60 ℃下搅拌1 h, 沉淀老化2 h, 再将滤出物放入100 ℃的恒温干燥箱内干燥12 h, 然后放入550 ℃的马弗炉内焙烧4 h, 得到质量分数为3%、 5%、 7%和9% 负载的水热裂解催化剂。

1.2.3 稠油水热裂解实验步骤

取100 mL 的自生热体系A 和1.5 g 的水热裂解催化剂, 组成自生热降黏剂, 将50 g 的富含沥青质稠油和自生热降黏剂置于高压反应釜中, 用氮气置换3 次, 排出反应釜内的空气, 防止氢气燃爆危险; 保证系统密封完好的情况下, 开启搅拌物料混合反应, 至反应釜温度无明显变化则反应结束;用美国博勒飞公司DV2T 型号的黏度计测定稠油的黏度, 计算降黏率; 使用美国瓦里安公司CP-3900型号的气相色谱仪和中华人民共和国石油天然气行业标准SY/T 5119—1995 《岩石可溶有机物和原油族组分柱层析分析方法》 规定的柱层析法测定族组成。

1.3 催化剂表征

采用德国布鲁克公司D8FOCUS 型X 射线衍射仪对催化剂晶体结构进行分析, 辐射源为电子流轰击Cu 产生的X 射线, 扫描区域X 射线入射角度2θ为5°~90°。 测试结果与X 射线衍射仪标准图谱卡片进行分析对比; 采用日本电子株式会社公司JEM-2100F 型透射电子显微镜对制备催化剂的分散性进行表征。

2 实验结果与讨论

2.1 自生热降黏剂的优化

2.1.1 自生热体系性能评价

自生热体系需在合适酸碱环境内进行, 图1 为2 组自生热体系在不同pH 下温度随时间变化的曲线, 从图1 中可以看出, 自生热体系呈现出自加速的反应特点, pH 为1 时(图1 (a) ) 添加产氢剂的自生热体系A 的反应升温较快, 最高温度达到162 ℃。 自生热体系A 的反应在pH 为3 (图1(b) ) 的条件下, 最高温度可以达到155 ℃, 但是峰值出现的时间由于酸浓度降低延后了5 min。在pH 为3 的条件下, 传统的自生热体系B 未见体系温度明显变化, 且无气泡生成, 不能进行自生热反应。

表1 为不同自生热体系温度参数, 从表1 可以看出, 当pH 为1 时自生热体系A 能达到的最高温度, 比传统的自生热体系B 的最高温度高出57 ℃,显示出较高的升温能力, 由此可知, 产氢剂的添加可以显著提高自生热体系的热转化效率和速率, 从而提高产热温度峰值。 与传统的NaNO2和NH4Cl自生热体系相比, 添加产氢剂的自生热体系可以在比较广泛的pH 范围内使用, 能够降低酸液使用量, 减少对油井的腐蚀。

表1 不同pH 下自生热体系生热温度参数Table 1 Heat-generating temperature parameters of self-heating system at different pH

2.1.2 产热剂配比对自生热体系的影响

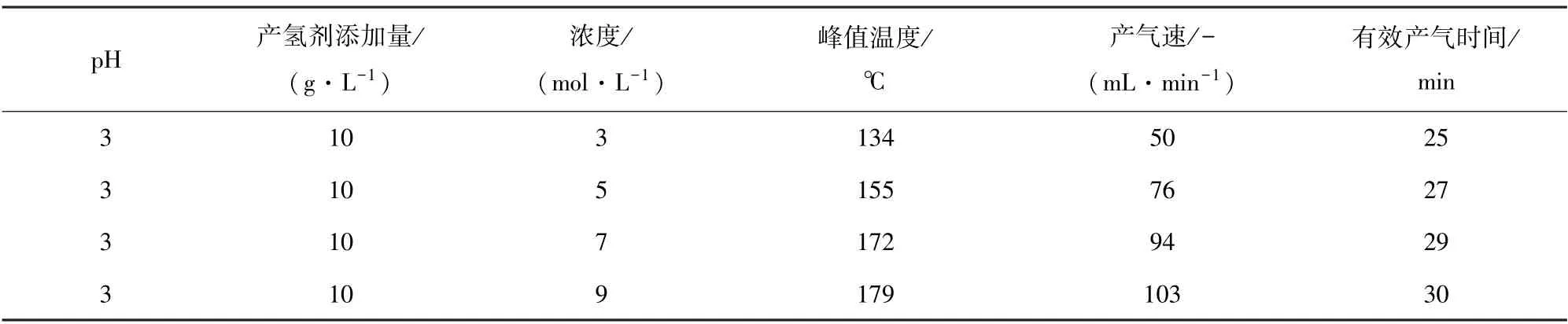

自生热体系所能达到的最高温度(即“热峰”值) 决定了自生热体系的适用性[8]。 产热剂的配比对自生热体系产热温度和速率的影响至关重要,为了优化自生热体系配比, 分别配制浓度为3~9 mol/L的氯化铵和亚硝酸钠等浓度的混合溶液,采用排水集气法测量产气速率及有效产气时间(即自生热体系产生80%总气量的时间)。 表2 为产热剂浓度对自生热体系的影响, 由表2 可知在pH 和产氢剂添加量相同的情况下, 反应速度随产热剂浓度增大而急剧加快, 因为产热剂浓度是化学反应速度的主控因素。 通过实验筛选, 在产氢剂添加量为10 g/L、 pH 为3、 产热剂浓度为5 mol/L时,其有效产气时间为27 min, 基本能满足现场施工的需要, 近井区温度达到水热裂解所需的温度条件,并维持一段时间, 使反应持续进行。

表2 产热剂浓度对自生热体系的影响Table 2 Effects of heat-generating agent concentration on self-heating system

2.2 水热裂解催化剂的制备

催化剂的负载量对催化剂的性能至关重要。 为了从微观角度分析活性组分的负载量对催化剂结构的影响,制备了质量分数为3%~9%负载量的水热裂解催化剂。 图2 为所制备水热裂解催化剂及Al2O3载体的X 射线衍射谱,在2θ为28.9°、47.8°、56.7°处存3 个衍射峰,属γ-Al2O3的特征峰[9]。

Al2O3载体上负载铁和铜物种后, 其谱图衍射峰清晰可见且位置并未改变, 说明铁和铜物种的负载并未改变载体的晶体类型, 金属离子负载后, 载体完好保留了介孔结构[10]。 但峰强度随着负载量不同有微弱变化, 质量分数为9%的过渡金属负载量降低了Al2O3载体介孔的规整度, 降低传质效率。 没有出现氧化铁和氧化铜的衍射峰, 这说明铁和铜物种在Al2O3载体上呈高度分散状态, 氧化铁和氧化铜物种没有团聚为大颗粒, 分散性良好。

为了研究所制备的催化剂表面金属分散性和粒径尺寸, 对所制备的质量分数为3%~9%负载量的水热裂解催化剂进行了高分辨率的透射电镜表征,表征结果如图3 所示。 通过对比发现, 质量分数为7%、 9%的水热裂解催化剂都存在金属氧化物团簇为较大金属颗粒的现象, 金属分散性很差, 粒径为6~10 nm。 质量分数为5%水热裂解催化剂表面金属颗粒粒径为4 nm 左右, 不存在金属氧化物团簇现象, 分布较为均匀。 质量分数为3%的水热裂解催化剂表面由于负载量低, 微小颗粒分布均匀, 未观察到较大金属颗粒, 在所测催化剂中分散性最好。 一般负载型催化剂活性组分负载量越大, 催化活性越好, 但其金属活性组分分散性越低, 降低原子利用率, 基于团簇形貌和活性组分负载量分析优选质量分数为5%的水热裂解催化剂。

2.3 稠油催化水热裂解

原油降黏率能够表明自生降黏剂的解堵效率,由表3 的3 种降黏体系对稠油的降黏作用可以看出, 自生热降黏剂降黏率为70.1%, 远高于另外2组体系, 裂解后产生的烃类含量上升, 胶质、 沥青质含量明显下降, 展现出了优异的降黏性能。

表3 自生热降黏剂对稠油的降黏作用Table 3 Effects of self-heating viscosity-reducing agent on heavy oil

未添加催化剂的自生热体系A 没有实现水热裂解的作用, 因为自生热体系提供温度最高为160 ℃, 达不到水热裂解反应温度200 ℃, 可以证明水热裂解催化剂可强化稠油水热裂解反应, 因为过渡金属离子可促进沥青质水热裂解反应中的重要步骤C-S 键断裂的发生, 显著降低水热裂解反应温度[11-13]。 硼氢化钠产生的氢气不仅可以降低井下稠油的黏度, 还可起到溶剂作用, 稀释烃类大分子自由基, 减少自由基碰撞机会, 抑制聚合生焦, 并有利于稠油中C-S 键的断裂, 可以在一定程度上促进沥青质等有机沉淀通过水热裂解反应分解, 使沥青质得到部分改质, 达到解除重质油堵塞的目的。

2.4 反应残液防膨性能及石蜡溶解度

反应残液防膨性能和石蜡溶解能力也是自生热解堵体系的重要评价标准。 表4 为自生热降黏剂反应残液的黏土防膨和石蜡溶解性能测定结果, 可以看出随着自生热体系浓度的提高, 黏土的防膨率有所升高, 但基本稳定在45%以下。 表明反应结束后产生的反应残液不仅不会引起储层内黏土矿物的水化膨胀, 而且在一定程度上具有一般防膨剂的防膨性能, 不会堵塞油气储层的孔隙喉道, 而且能防止地层中的黏土微粒水化膨胀、 分散运移, 从而保护了储层的渗透率[14-15]。 石蜡溶解度随着生热剂浓度增大而明显增强, 因为石蜡溶解主要受放热温度影响, 生热剂浓度是升温速度和温度峰值的主控因素。 浓度为5 mol/L 的自生热反应残液对石蜡的溶解度为31.4%, 其可以有效解除石蜡堵塞, 疏通输送管道。

表4 自生热反应残液的性能测定数据Table 4 Tested performance data of self-heating reaction residual liquid

3 降黏解堵应用实例

选择长庆油田6 号油藏A 井为低渗透油田试验井。 图4 为该井2017 年9 月至2020 年9 月采油综合曲线, 可以看出第20 个月该井产液量下降,综合曲线显示供液不足, 低至日产液量1.60 m3,日产油量0.74 t, 含水率为49.3%, 推断该井近井地带存在堵塞。

为恢复油井产量, 对长611 层2 381~2 387 m实施降黏解堵措施。 2019 年4 月开始施工, 施工4 d, 累计注入自生热降黏剂100 m3, 注入速度为300 L/h, 顶替清水20 m3, 注入降黏剂24 h 后,开井抽吸投产。 措施后日产液量增加了3.35 m3,日产油量增加了1.76 t, 含水率由49.3%下降至36.5%, 截至2020 年9 月, 该井日产油量为0.95 t, 含水率为46 %, 降黏剂的效果仍然存在,有效期长达18 个月, 累计增油520 t。 试验井降黏解堵施工应用结果表明, 自生热降黏剂解堵降黏效果显著。

4 结 论

(1) 自生热降黏剂通过添加产氢剂硼氢化钠,可以显著提高自生热体系的热转化效率和速率, 从而提高产热温度峰值, 相对于传统的氯化铵和亚硝酸钠自生热体系峰值提高57 ℃。

(2) 水热裂解催化剂能够显著降低水热裂解沥青质反应温度, 沥青质可以通过水热裂解作用裂解为轻质组分, 改善稠油流动性, 稠油降黏率为70.1%。

(3) 现场试验表明, 自生热降黏剂能够随裂缝进入油层深部, 封堵段日增油量1.76 t, 含水率由49.3%下降至36.5%, 效果明显。