高硫环烷基蜡油加氢生产芳香基橡胶增塑剂的试验研究

2022-04-08姚秀杰宋君辉焦祖凯

姚秀杰,宋君辉,焦祖凯,张 铎

(中海油(青岛)重质油加工工程技术研究中心有限公司,山东 青岛 266500)

近年来,随着环保法规的日趋严格,欧美等发达国家对轮胎产品提出了更高的环保要求和产品技术标准,这将加速推动我国轮胎行业向着环保、节能、安全的方向发展[1]。环保轮胎要求橡胶增塑剂符合环保法规。欧盟2005/69/EC对橡胶中8种具有强致癌性的特定多环芳烃(PAHs)作了严格的限制,其质量分数总和必须小于10 μg/g,其中苯并[a]芘(BaP)质量分数要小于1 μg/g。我国于2017年7月1日发布了GB/T 33322—2016《橡胶增塑剂 芳香基矿物油》,继而GB/T 38529—2020《轮胎中限用物质的限量要求》已于2021年2月1日起生效。中国汽车轮胎将会逐步改用环保型轮胎,相应的橡胶增塑剂也将要求达到环保要求。传统的高芳烃增塑剂由于含有大量的稠环芳烃(PCA)[2]而对人体和环境有害,故近年来其使用受到越来越严格的限制。石油系环保橡胶增塑剂具有与橡胶相容性好、增塑效果佳、挥发性低、耐寒性优、迁移性弱等特点[3],在橡胶和软质塑料制品中应用广泛。

由于具有凝点低、芳烃和环烷烃含量高、低温流动性好等特点,环烷基原油被国内多家公司用于进行橡胶增塑剂的开发和生产。目前国内橡胶增塑剂的加工工艺主要是全加氢工艺和加氢-溶剂精制组合工艺[4-10]。

本课题以高硫环烷基原油的减二线馏分油(高硫环烷基蜡油)为原料,采用自主研发的催化剂,首先进行加氢处理,脱除油品中的硫、氮等杂环化合物,饱和部分烯烃和芳烃,考察满足降凝催化剂进料要求的反应温度条件,再进行临氢降凝,降低倾点,使产品满足低温性能的要求,最后通过补充精制进一步脱除油品中杂环化合物及多环芳烃,改善油品的颜色及安定性,从而制备符合标准要求的芳香基橡胶增塑剂。

1 实 验

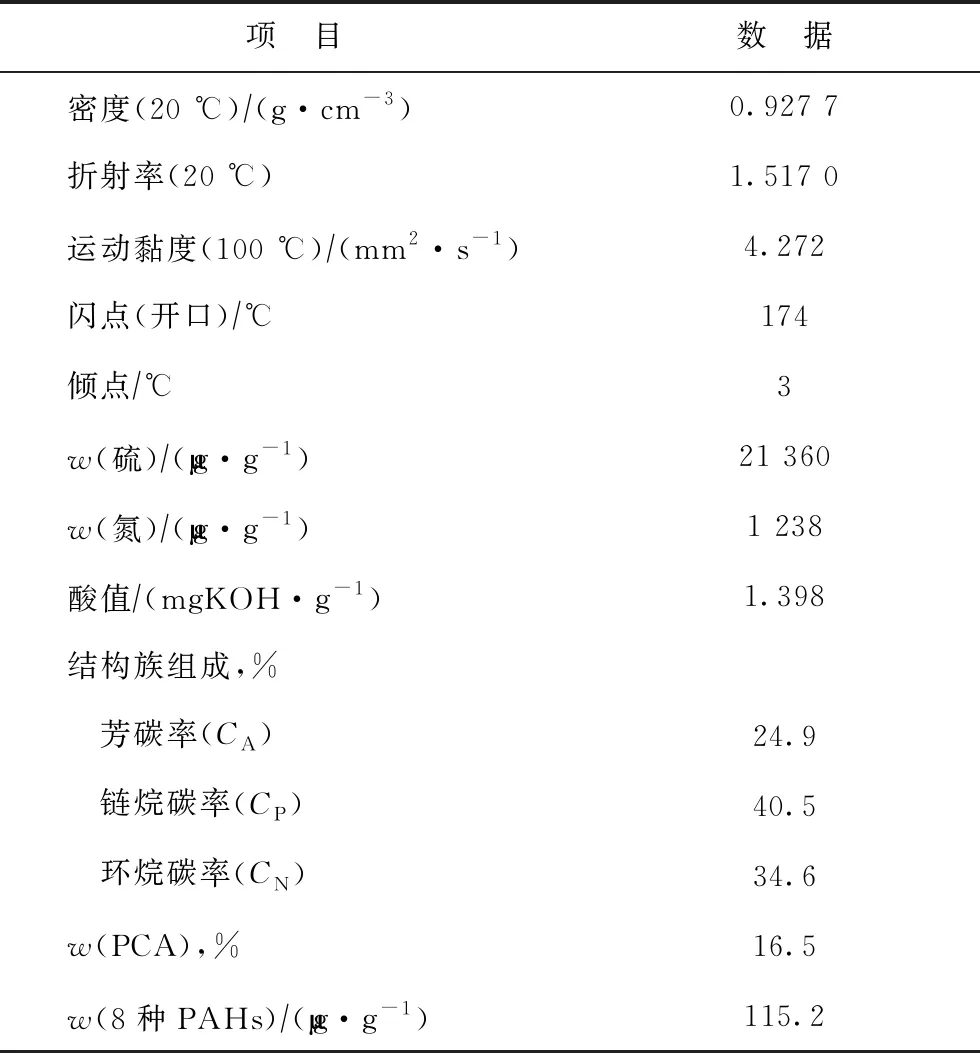

1.1 原料油

原料油为高硫环烷基蜡油,取自某炼油厂的常减压蒸馏装置,其主要性质如表1所示。由表1

表1 原料油的主要性质

可见,此原料油的硫质量分数高达21 360 μg/g,氮质量分数为1 238 μg/g,CA为24.9%,属于高硫、高氮、高芳烃原料。

1.2 试验装置

中型试验所用加氢装置为400 mL固定床加氢装置,由迈瑞尔(上海)有限公司制造。试验单元为氢气一次通过工艺流程,含有2台反应器,每台反应器的催化剂允许装填量均为200 mL。各工艺参数均由DCS精确控制,反应温度控制精度为±0.5 ℃,系统压力采用高压分离器尾气背压系统自动控制。氢气采用电解氢,纯度(φ)不低于99.99%。试验的原则工艺流程见图1。

图1 中试加氢装置的原则工艺流程

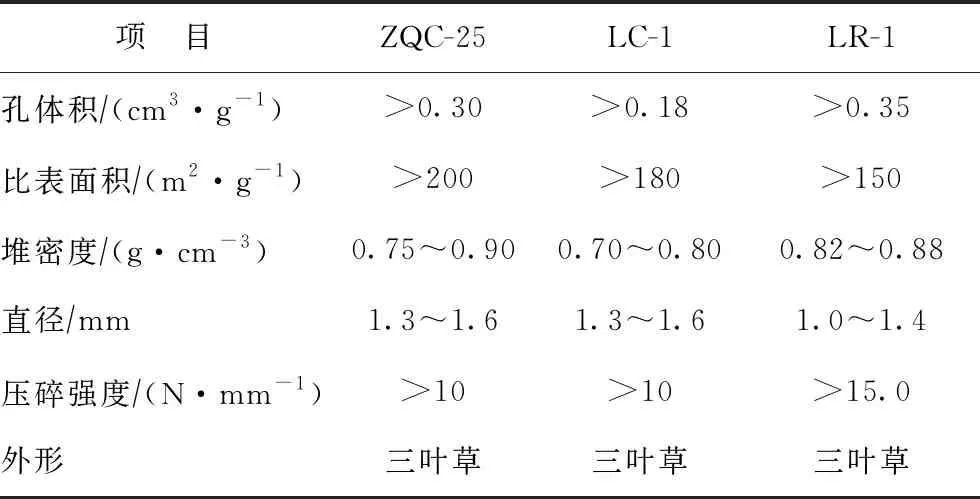

1.3 催化剂

催化剂为中海油炼油化工科学研究院自主研发的加氢处理、临氢降凝及补充精制催化剂,牌号依次为ZQC-25,LC-1,LR-1。3种催化剂的主要物化性质如表2所示。其中,加氢处理催化剂装填在第一反应器,临氢降凝及补充精制催化剂装填在第二反应器。

表2 催化剂的主要物化性质

2 结果与讨论

2.1 加氢处理工艺

原料油硫、氮含量较高,为保护降凝催化剂活性,需首先将原料油进行加氢处理,在饱和芳烃的同时降低硫含量和氮含量,使进料的氮含量满足降凝催化剂的进料要求。在400 mL固定床加氢装置上,于反应压力为15 MPa、氢油体积比为1 000、体积空速为0.5 h-1的条件下,考察反应温度对加氢处理产物硫、氮含量的影响,结果见表3。

表3 反应温度对加氢处理产物硫、氮含量的影响

由表3可见:随着反应温度的升高,加氢处理产物的硫、氮含量以及密度、折射率、黏度、闪点、CA均逐渐降低;各条件下产物的倾点均不满足GB/T 33322—2016对芳香基橡胶增塑剂A1004的要求(不大于-10 ℃),需通过进一步的降凝处理降低其倾点。当反应温度为(基准+20) ℃时,样品的硫质量分数降至981 μg/g,脱硫率为95%,氮质量分数降到152 μg/g,脱氮率为87.8%,满足后续所用降凝催化剂的进料要求,因此选择加氢处理段的温度为(基准+20)℃或以上。

2.2 三段高压加氢工艺

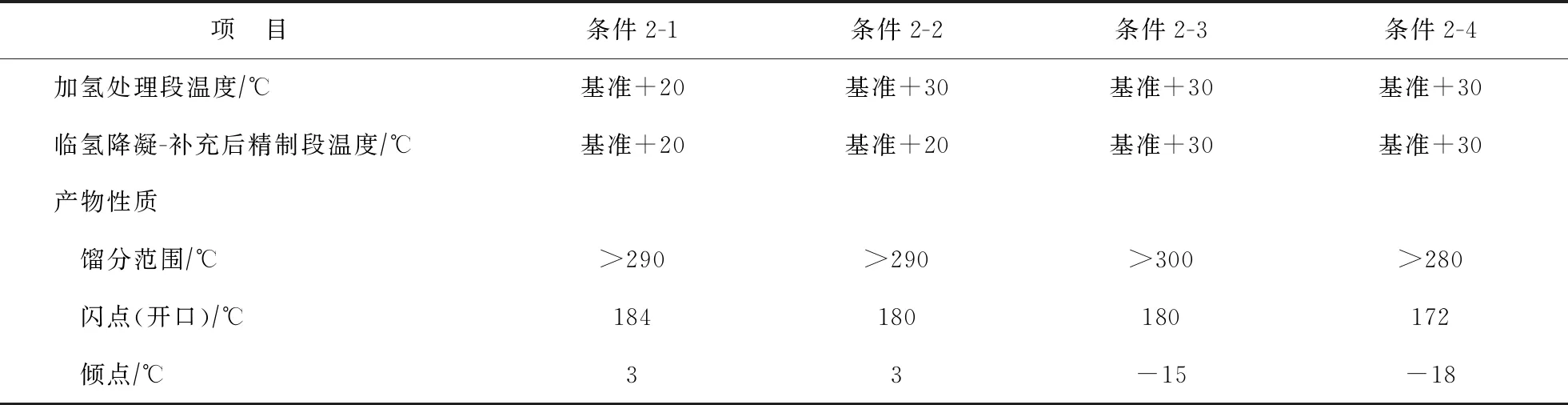

由上可知,高硫环烷基蜡油仅通过单段加氢处理,产物的倾点较高,不满足GB/T 33322—2016对A1004的倾点指标要求,需要通过临氢降凝工艺降低样品的倾点,再通过补充精制工艺改善油品的颜色及安定性。为此,在400 mL固定床加氢装置上开展了通过三段高压加氢工艺生产A1004橡胶增塑剂的试验。除反应温度以外的三段高压加氢工艺条件为:反应压力15 MPa,氢油体积比1 000,加氢处理、临氢降凝、补充后精制的体积空速分别为0.5,1.67,1.67 h-1。根据前期大量试验结果,加氢处理段的反应温度选取(基准+20) ℃以上。此外,为保证最大产物收率,选择临氢降凝-补充精制段的反应温度为(基准+20) ℃或(基准+30) ℃。试验结果见表4。

表4 反应温度对三段高压加氢产物倾点的影响

由表4可知:当加氢处理段和临氢降凝-补充后精制段的反应温度均为(基准+20) ℃或加氢处理段反应温度为(基准+30) ℃、降凝-补充后精制段的反应温度为(基准+20) ℃时,加氢产物的倾点不能满足GB/T 33322—2016对A1004的指标要求,降凝效果不明显;当加氢处理、临氢降凝、补充后精制三段反应温度均为(基准+30) ℃时,加氢产物的倾点才满足指标要求。

此外,为使产物的闪点满足GB/T 33322—2016对A1004的指标要求(开口闪点不低于165 ℃),对全馏分产物进行切割。由表4可知,当加氢处理段和临氢降凝-补充后精制段的反应温度均为(基准+30) ℃时,加氢产物中大于280 ℃馏分和大于300 ℃馏分的产品性质均满足GB/T 33322—2016对A1004的指标要求。为了提高产品收率,选择条件2-4在400 mL加氢装置上进行大样制备。大样中大于280 ℃馏分的收率为82%(相对于环烷基减二线馏分油),其主要性质及A1004指标要求如表5所示。由表5可知,该馏分的100 ℃运动黏度、倾点、CA等典型性质均满足GB/T 33322—2016中A1004的指标要求。

表5 大样中大于280 ℃馏分的主要性质

3 结 论

以高硫环烷基蜡油为原料,采用自主研发的加氢处理、临氢降凝、补充精制催化剂ZQC-25,LC-1,LR-1,通过三段高压加氢工艺,在压力为15 MPa、氢油体积比为1 000、三段加氢反应温度均为(基准+30) ℃、体积空速分别为0.5,1.67,1.67 h-1的条件下,产品的CA为11.2%,收率约为82%,PCA质量分数为2.39%,BaP及PAHs均未检测出,为满足GB/T 33322—2016要求的芳香基橡胶增塑剂A1004。