“双碳”背景下炼油装置能效评价方法研究

2022-04-08陈广卫

陈 广 卫

(中国石油化工集团有限公司能源管理与环境保护部,北京 100728)

近期,国际能源署分析指出,按照全球温升不大于2 ℃的目标,2050年前全球温室气体排放需从当前的33 Gt降至10 Gt左右,为此,要求节能提效、可再生能源、替代燃料、核电以及二氧化碳捕获和封存(CCUS)技术对全球二氧化碳减排的贡献率分别达到37%,32%,8%,3%,9%,还有12%的贡献率由其他技术满足。另外,经多方测算表明,节能和提高能效对我国实现2030年前碳排放达峰目标的贡献率要达到70%以上,发展可再生能源和核电贡献率接近30%。CCUS技术对我国实现碳达峰很难作出实质性贡献。

炼油厂不仅是能源生产大户,同时也是能源消费大户、碳排放大户。例如,一个千万吨级燃料型炼油厂每年的综合能源消费量折合标准煤大约为2.0 Mt左右,其中燃料和动力能耗占比高达60%以上;二氧化碳排放量大约为3.5 Mt左右,其中固定排放(煤、石油焦、炼油厂干气、天然气等燃烧排放)占50%左右,是主要的二氧化碳排放源和降碳潜力点。因此,节能是炼油厂实现碳达峰目标的最重要途径。

为进一步推动节能降耗工作,需要对当前的能效评价方法进行改进,使其适用于炼油装置为满足“双碳”目标要求的能效评价。本研究从用能机理出发,结合“三环节”理论的用能分析,以流程模拟技术为依托,提出一种新型的能效评价方法,用以指导炼油装置的节能潜力分析和节能方案优化,使炼油装置实现能耗更低。

1 国内外主要能效评价方法

1.1 国外主要评价方法

(1)能源密度指数(EII)

EII由美国所罗门公司(Solomon)提出,是用于反映炼油厂能耗水平的评价指标。炼油装置的工艺类型、加工方案、加工负荷对装置能耗均有较大影响。EII指标的优势在于计算不同工况下的装置理论能耗时综合考虑装置类型、进料性质、操作条件及产品质量等主要因素,相当于为每个炼油厂制定一个能耗标准。如常减压蒸馏装置需要考虑闪蒸段温度,催化裂化装置需要考虑烧焦率,重整装置需要考虑反应器温差等。

EII方法在计算装置基准能耗时增加了能耗影响因素,包括环境温度、烧焦率、反应温升等,主要用于全厂能耗的对比。也可用于装置能耗对比,但准确度不够[1]。目前BP、SHELL等大多数国际石油公司均采用EII方法作为与其他石油公司进行外部能耗对标的方法。

(2)最佳技术指数(BT)

BT法由KBC公司提出,通过分析每个装置的操作数据和工艺数据,特别是影响能耗的主要工艺参数,如加热炉效率、机泵效率、夹点温差、转化率、分馏效果等,建立能量使用效率的评估标准。BT为100%的炼油厂能效最高,而一般炼油厂的BT为120%~250%,BT越大表示能耗越高。

BT评估方法已在全球炼油化工企业广泛使用,适用于单个工艺装置、公用工程系统,也适用于全厂。BT为100%的工厂至少要达到以下标准:①所有加热炉的效率超过92%;②工艺换热网络达到或接近夹点分析最优结果;③转动设备的轴功率达到85%;④蒸汽无放空[2]。

BT评估方法是KBC公司专有技术,保密性高,其详细计算评估方法难以获取。

1.2 国内主要评价方法

(1)炼油综合能耗

炼油综合能耗是国内炼油企业普遍采用的方法,以一个完整的炼油厂为整体,将加工过程所消耗的一次能源与二次能源统一折算成加工每吨原油的标准能源消耗量。该指标反映了炼油厂加工单位原油的能源消耗,具有较好的历史同期可比性,但在不同炼油厂间对比时,由于各个企业采用不同原料和工艺流程,该方法很难客观评价真实的用能水平,无法科学判断节能潜力,也无法帮助寻找关键的节能改进方向[3]。

(2)单因能耗

单因能耗是近年来国内能效领跑企业评价的关键指标。其技术原理规定各个装置或系统基准能量因数,如规定常减压蒸馏装置能量因数为10 kgEO/t(1 kgEO=41.8 MJ),焦化装置能量因数为25 kgEO/t,蜡油催化裂化装置能量因数为48 kgEO/t。按实际总流程计算全厂整体基准能量因数,采用实际能耗比较基准能量因数作为能效高低的评判。单因能耗的技术优势是考虑了企业间加工流程的影响因素,易于进行炼油厂间能耗对比;不足是为了指标通用性,将单装置基准能耗定义为固定值,且该值比目前实际水平偏高,用于装置的能效评价与分析时误差较大。

2 基于用能机理的能效评价方法

2.1 我国炼油行业特点

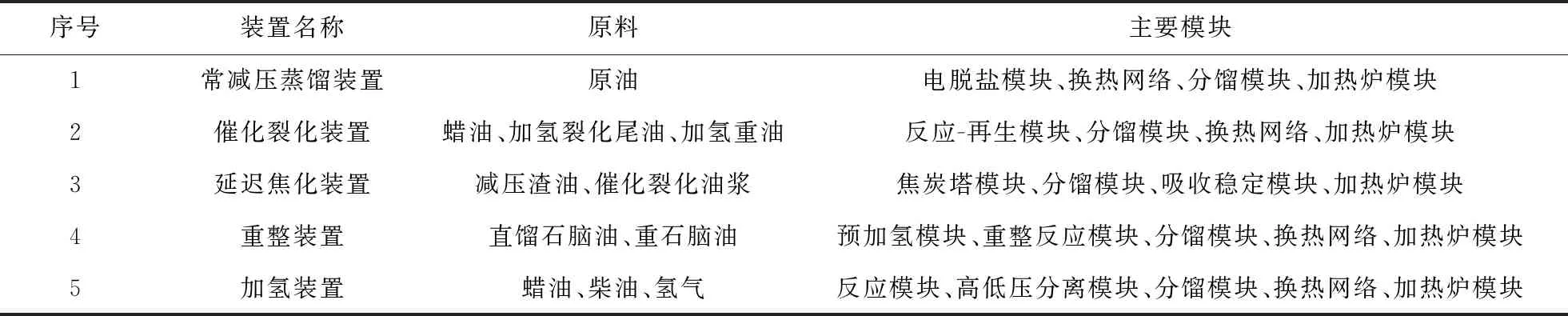

(1)炼油工序模块化

国内炼油工艺经过近50年发展,针对不同馏分或性质的原料和国内市场需求,发展出一整套具有中国特色的炼油技术体系,通过模块化配置,基于一个或多个主要模块(包括反应模块、分馏模块)配置相应的流程模块(换热网络、机泵、加热炉、压缩机),常见的炼油装置包括常减压蒸馏装置、催化裂化装置、延迟焦化装置、重整装置以及加氢装置等,主要模块如表1所示。

表1 炼制单元汇总表

(2)炼油过程能量消耗机理复杂

炼油加工过程流程复杂,用能过程互相关联,能效影响因素很多。以加氢装置燃料气消耗为例:加热炉燃料气消耗的关键因素不仅是加热炉效率,还有加热炉前后温差。炉前温度,由装置热回收效率决定;炉后温度,由反应条件决定,本质上由加工方案和催化剂性能决定,如图1所示。

图1 燃料气消耗逻辑

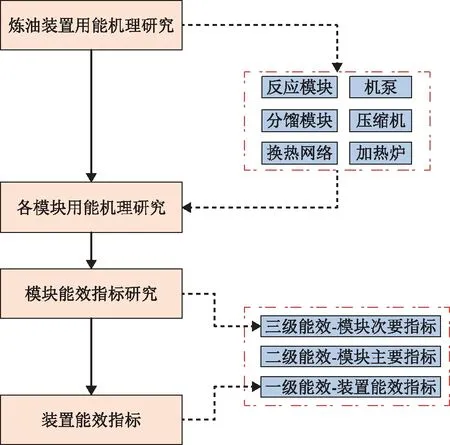

2.2 装置能效评价方案设计构想

针对现有能效评价方法的不足和我国炼油行业特点,提出一种基于能耗机理和大数据支持的指标化、通用化、体系化的单装置能效评价方案,其示意见图2。技术路线如下:

(1)研究炼油装置用能机理,将用能过程模块化,构建模块间能量关系。

(2)研究模块内用能机理,探索、总结模块内关键能效指标,分主要能效指标和次要能效指标。

(3)通过机理模型和大数据分析相结合的方式,研究能效指标具体评价方法。

(4)设计装置能效指数,研究主要能效指标对装置能耗的影响因子,通过权重法构建装置能效指数。

(5)总结形成炼油装置能效评价方法,即三级能效评价:装置能效指标、模块主要能效指标、模块次要能效指标。

图2 能效评价流程

3 能效评价技术工具

基于能耗机理的能效评价研究是从用能机理出发,梳理各模块间的能量关系,借助一定的技术工具对能效影响因素进行定性和定量分析,以生产大数据作为关键支持,形成装置能效指标。可应用的技术工具有:

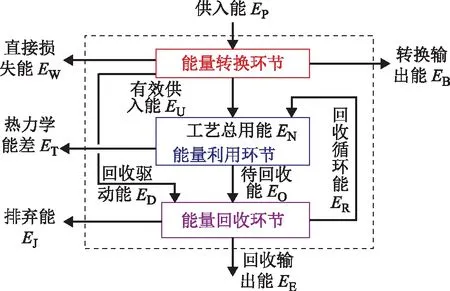

(1)利用“三环节”理论,建立模块间的能量平衡和逻辑关系。

“三环节”能量模型是适用于复杂能量过程系统的严格、定量的能量结构数学模型。决定用能关键的是能量利用环节,它是过程系统的核心部分,在该环节中能量推动各个单元过程的进行,主要是反应过程和分离过程。其次是能量回收环节,主要涉及换热网络,还包括功回收、能量升级、物流循环等。能量回收对过程系统优化是很重要的,但不是决定性的。第三个环节是能量转化和传输环节,如热能和物流的流动能。“三环节”能量模型结构示意见图3。根据该模型,先对能量利用环节进行计算,评估分析工艺本身用能情况,再对能量回收环节进行计算,评估能量回收情况,在能量利用环节和能量回收环节优化后,根据工艺方的能量需求合理配置公用工程,评估能量转化环节的效率。

图3 三环节能量模型结构

利用“三环节”理论可清晰描述各模块间的用能逻辑关系,建立装置各模块间的能量平衡关系,结合“三环节”能量模型结构,能量平衡关系如式(1)所示。

EP=EB+EW+ET+EJ+EE

(1)

式中:EP为供入能;EB为转换输出能;EW为损失能;ET为热力学能差;EJ为排弃能;EE为回收输出能。

以加氢装置燃料气消耗为例,利用“三环节”理论进行用能分析。经分析,加氢装置燃料气消耗的关键影响因素为热回收模块和反应模块。回收热量决定了原料进加热炉的温度,热回收模块的热量回收率越高,原料进加热炉温度越高,加热炉消耗燃料气越少;而反应模块的燃料气消耗主要取决于原料性质和催化剂性能,原料性质和催化剂性能越好,加氢反应放热越多,热量回收率越高,燃料气消耗越少。因此,利用“三环节”理论可梳理出能耗影响的关键因素,建立各模块间的用能逻辑关系。

(2)利用流程模拟软件阐述各模块间的用能机理,探索关键影响因素。

流程模拟技术是以工艺过程机理为基础,采用数学方法来描述化工过程,通过应用流程模拟软件(Aspen Plus,Pro/II,Petro-SIM等),进行物料平衡、热量衡算、机理研究和能量分析[4]。它是化学工程、化工热力学、系统工程、计算方法以及计算机应用技术的结合产物,是近十几年发展起来的一门新技术[5]。

现代化流程模拟软件具备完善的数据库,复杂而精确的数学模型,能进行物料、能量和设备计算、经济评价、工况分析、稳态和动态集成、离线或在线模拟。应用Aspen Plus,Pro/II,Petro-SIM等先进流程模拟软件,建立装置严格能量计算模型,获得装置进料性质变化、装置负荷变化以及不同生产方案对能耗的影响规律;利用流程模拟软件建立炼油厂流程优化模型和能量优化模型,描述进料性质变化对装置单耗数据的影响,依托模拟软件强大的数据库,精准的计算能力,构建全局能流平衡,进行各模块内的用能机理研究。

(3)大数据综合处理分析也是能效指标建设过程的重要工具。

炼油是一门试验科学,过程机理较为复杂,很多用能过程无法用机理清晰阐述,亦无法建立严格的机理模型。随着数字化炼油厂的建立和计算机信息技术的发展,各炼油厂将炼油装置运行工况数据储存于PI系统或MES系统,构成了炼油工艺海量数据库,奠定了大数据分析和应用的数据基础。因此,可利用企业生产的大数据进行综合分析,结合实践经验、化工原理以及相关技术文献,类比多个炼油厂、多套同类装置的大数据,包括工艺参数、设备参数、综合参数等,合理地调用和筛选,在大数据横向、纵向对比及分析的基础上,分析关键参数变化对工艺与能耗的影响,以此总结关键能效指标及其评价方法。

4 案例分析

以常减压蒸馏装置为例,对其用能过程进行分析,各类能源消耗中,燃料气(热能)占比最大,在总能耗中约占80%以上,其次是电能和蒸汽。

4.1 能量逻辑关系

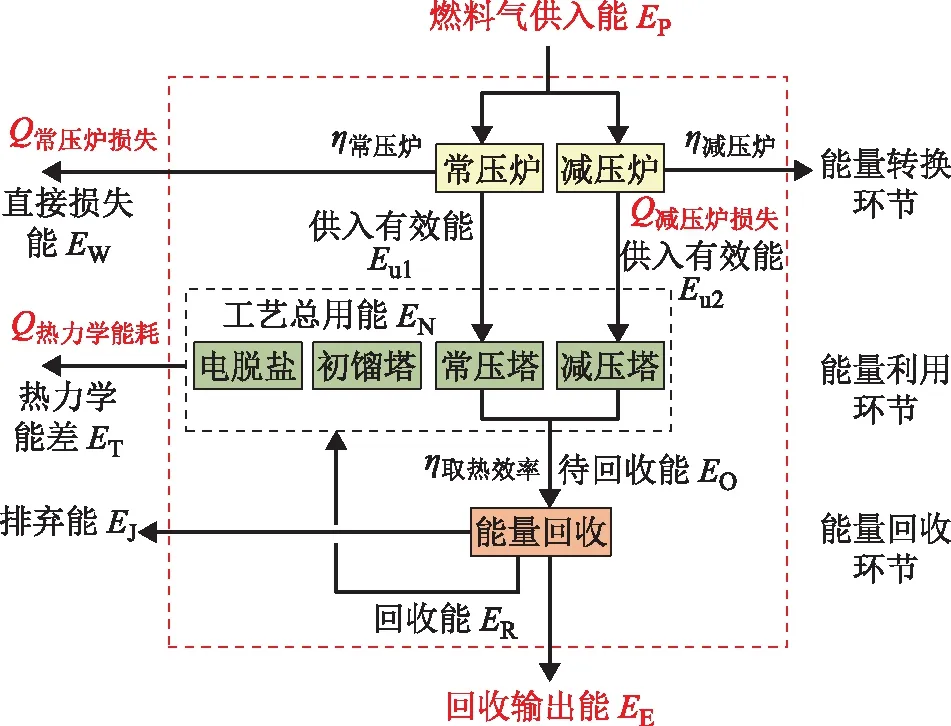

以热量(燃料气)消耗为例,利用“三环节”理论建立能量逻辑关系,如图4所示。根据“三环节”用能理论分析和能量平衡,结合燃料气消耗逻辑关系,燃料气用能过程中的能量平衡关系如式(2)所示。

EP=EW+ET+EJ+EE

(2)

式中,EW为常压炉和减压炉的散热损失能。

图4 燃料气消耗逻辑关系

能量转换环节:燃料气进入常压炉和减压炉燃烧,将化学能转换成热能,提供工艺需求的热量,此过程为能量转换环节。能量转换过程中存在转换效率问题(即常压炉和减压炉的热效率η常压炉、η减压炉),从而导致存在传递和转换损失EW(Q常压炉损失、Q减压炉损失),包括散热损失和烟气排放损失,其余热量为送入工艺装置的有效能Eu1+Eu2,能量转换环节的能量平衡关系见式(3)。

EP=EW+Eu1+Eu2

(3)

式中:EW为常压炉和减压炉损失;Eu1、Eu2分别为供入常压塔和减压塔的热量。

能量利用环节:工艺用能装置即电脱盐、初馏塔、常压塔和减压塔。从常压炉、减压炉供入的有效能Eu1+Eu2直接供入常压塔和减压塔;同时,能量回收利用环节ER送入能量利用环节,共同为工艺装置对原料的分离提供能量。工艺的能量利用水平取决于原料转换为产品过程所消耗的实际能量和原料及产品的热力学能差ET(物理能和化学能能差之和)。此环节的能量平衡关系如式(4)所示。

EN=Eu1+Eu2+ER-ET-EO

(4)

式中:EN为工艺总用能;ER为回收循环能;EO为待回收能。

能量回收环节:此环节对工艺装置或系统存在的可利用能量进行回收,如对常压塔和减压塔中段回流以及侧线产品的热量进行回收,用于给原料加热。所回收的热量反馈至能量利用环节,未回收的热量一部分作为回收输出能,另一部分作为排弃能(被空气冷却器或水冷却器冷却),此环节的能量平衡关系如式(5)所示。

EO=ER+EJ+EE

(5)

4.2 模块用能机理和能效评价指标

根据常减压蒸馏装置用能机理,原油通过加热炉提供的热量一次汽化,经常压塔、减压塔进行产品分离,加热炉提供的热量取决于工艺用能装置,同时工艺环节的能量经回收反馈于工艺用能装置。

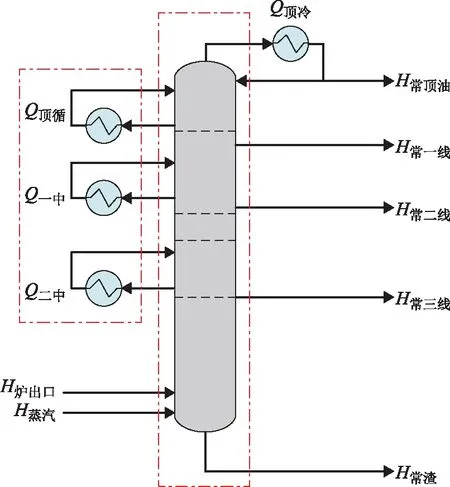

(1)常压塔

常压塔热量平衡如图5所示。常压塔热平衡方程如式(6)所示。

H炉出口+H蒸汽=H常顶油+H常一线+H常二线+

H常三线+H常渣+Q顶冷+Q顶循+Q一中+Q二中

(6)

式中:H炉出口为常压塔入塔能量;H蒸汽为常压塔汽提蒸汽能量;H常一线、H常二线、H常三线、H常渣分别为常一线、常二线、常三线、常压渣油所携带能量;Q顶冷为常压塔塔顶冷却负荷;Q顶循、Q一中、Q二中分别为顶循环、一中段循环、二中段循环取热量。

图5 常压塔热平衡示意

常压塔能量由H炉出口和H蒸汽提供,以常压炉出口能耗H炉出口为主。H炉出口取决于产品收率(常顶油、常一线、常二线、常三线、常压渣油)和过汽化率。过汽化率越高,产品分馏质量越好,但H炉出口越大,所消耗的燃料气越多。

该指标评价方案采用大数据集合与分析的评价方法,集合行业同类装置实际运行数据,通过大数据综合分析,并将排名前10%定为先进水平,排名10%~50%定为常规水平。

回流取热比例影响换热网络热量回收率。分馏塔下部回流取热比例越高,越有利于热量回收;上部取热比例越高,越有利于全塔气液交互作用,提供更好的切割效果;同时,下部负荷存在理论极限值。

该指标评价方案采用流程模拟与大数据综合分析相结合的方式,将机理模型最佳值作为节能最佳指标,大数据类比作为评价指标,制定取热比例的合理指标范围。

回流取热温差对能效也有影响,温差越小,则所取热量品质越高,有利于换热网络热量回收,但泵和管线造价越大。闪蒸段压力和全塔压降影响燃料气能耗,塔压越低,越有利于分馏,但气相体积增大,所需塔径越大,同时较低的塔压不利于塔顶气的排出,需借助压缩机将塔顶气抽出。

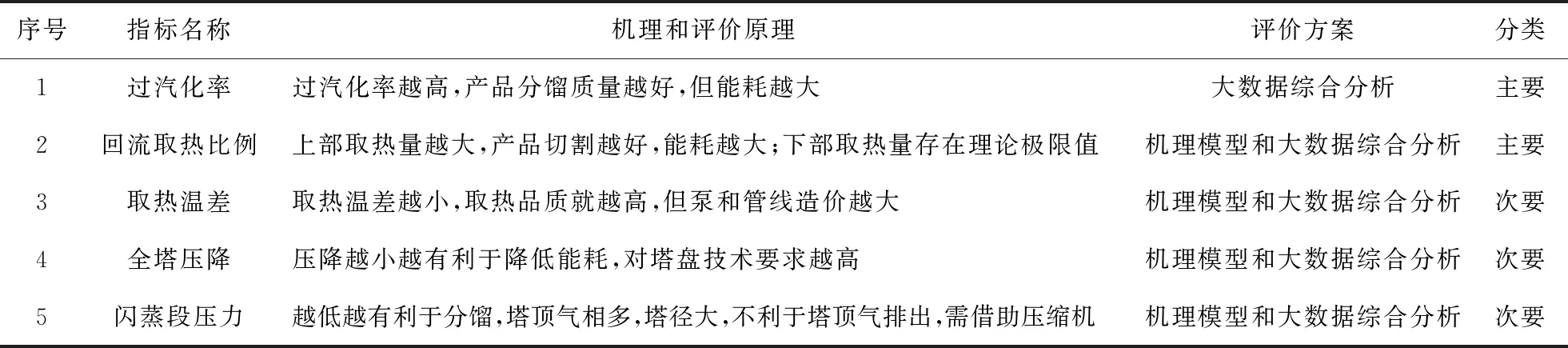

综合以上用能过程分析,常压塔关键能效评价指标如表2所示。

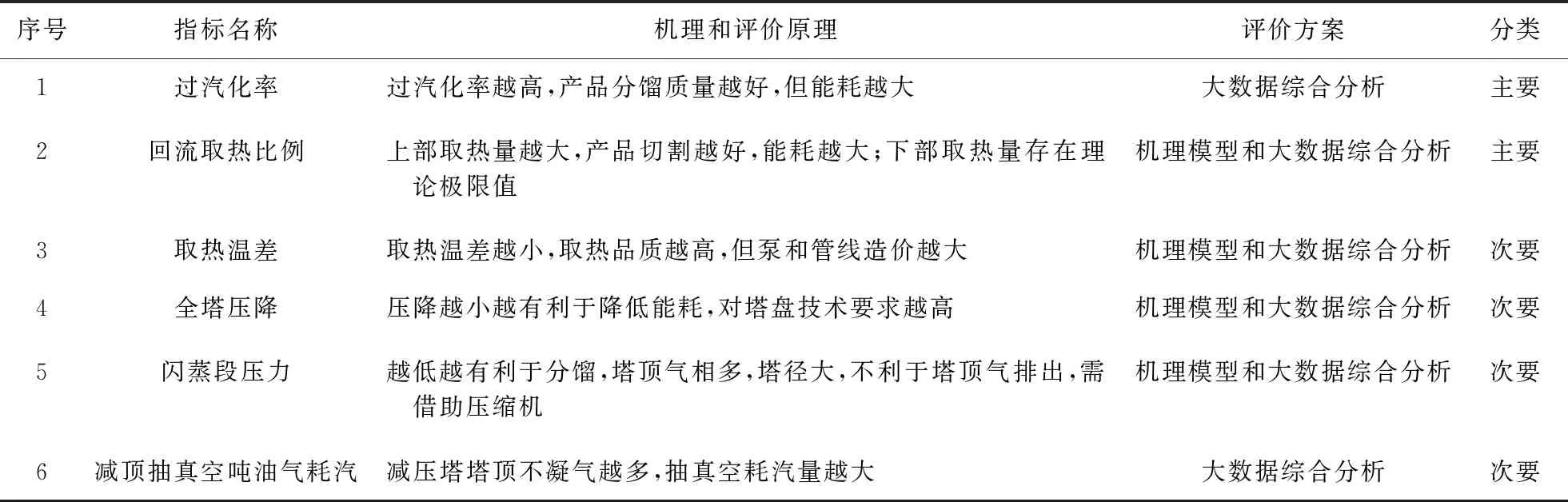

(2)减压塔

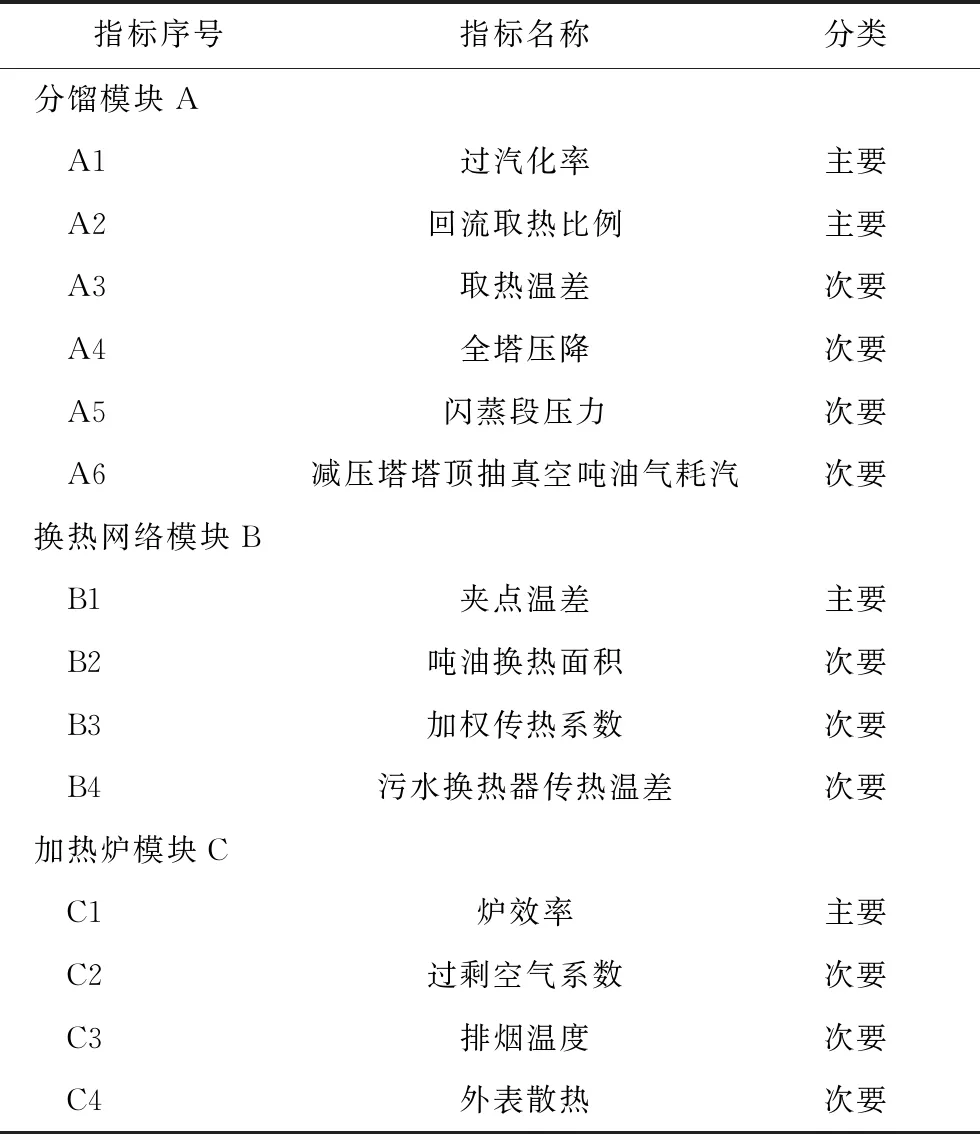

与常压塔分析过程类似,减压塔关键能效评价指标如表3所示。

表2 常压塔关键能效评价指标

表3 减压塔关键能效评价指标

(3)换热网络

换热网络是通过换热器将热物流热量回收的过程,热量回收率的大小与传热系数、换热器面积和传热温差有关,换热网络回收的热量采用式(7)计算。

Q=∑(Ki×Ai×ΔTi)

(7)

式中:Ki为换热器i传热系数;Ai为换热器i的换热面积;ΔTi为换热器i的传热温差。

换热网络能量过程主要是回收热量用于原料加热,回收的热量直接影响到燃料气消耗,常压塔和减压塔热量回收条件对换热网络有直接影响,这部分影响因素已在该模块中讨论。换热网络单元内部主要依据“温位匹配,梯级利用”的科学原则,将热源、热阱集中规划,选用经济合理的传热温差匹配换热网络,进而决定公用工程需要的负荷。

换热网络单元技术分析的重要工具是夹点技术,夹点温差是评价换热网络热量回收效率的重要指标。换热网络“好坏”直接反馈出热回收负荷大小,即加热炉负荷大小。但加热炉负荷也受到具体生产任务的影响,若生产任务要求高收率,则加热负荷大。利用夹点技术,引入“夹点温差”参数,从数学角度阐述夹点温差对加热炉负荷的影响,避免了生产任务的干扰,可以有效地评价换热网络的能效水平。

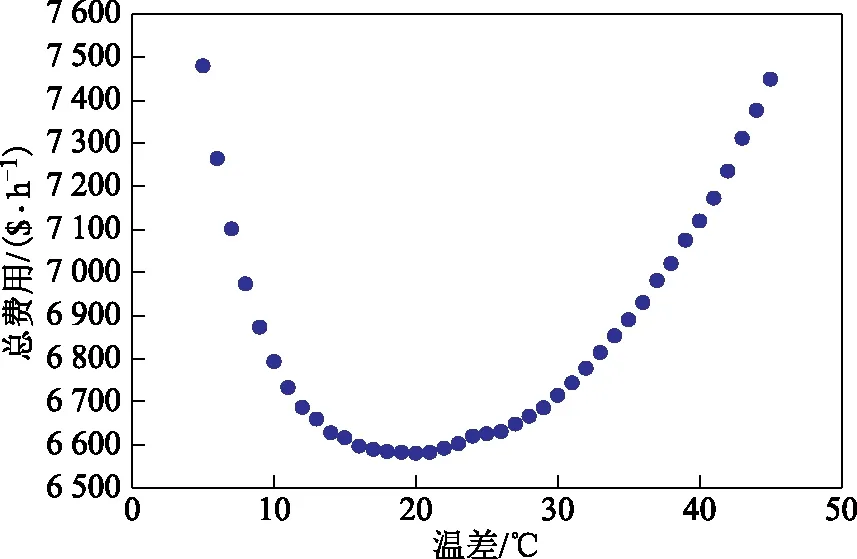

常减压蒸馏装置换热网络夹点温差-公用工程负荷的关系如图6所示。

由图6可知:换热网络夹点温差越小,热公用工程用量越小;但夹点温差越小,所需换热面积越大,换热器台数增大,投资越大,因此换热网络夹点温差存在最优范围。换热网络夹点温差对总费用(投资+能耗)的影响如图7所示。

图6 夹点温差-公用工程负荷关系

图7 换热网络夹点温差对总费用的影响

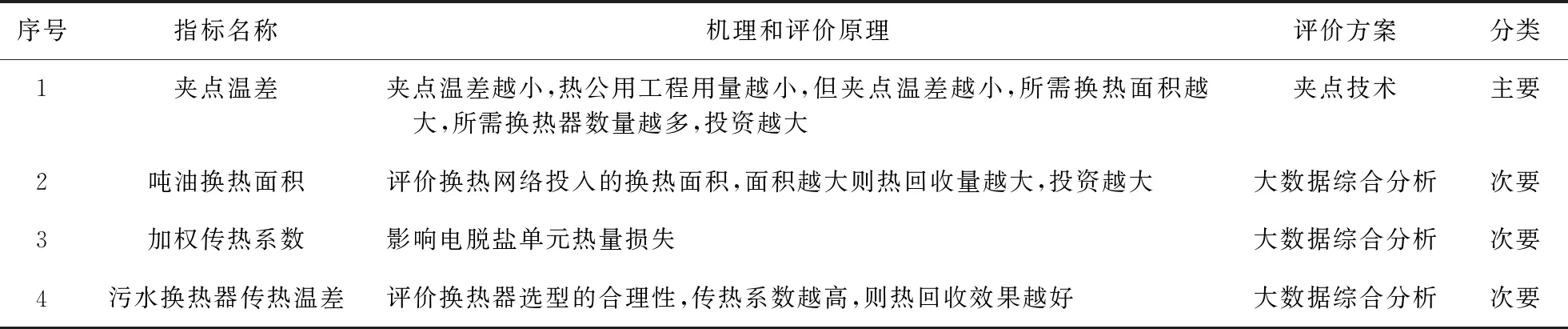

因此,常减压蒸馏装置换热网络夹点温差是评价燃料气消耗的关键指标。该指标与其他次要指标的研究结果如表4所示。

表4 换热网络模块能效评价指标

(4)加热炉

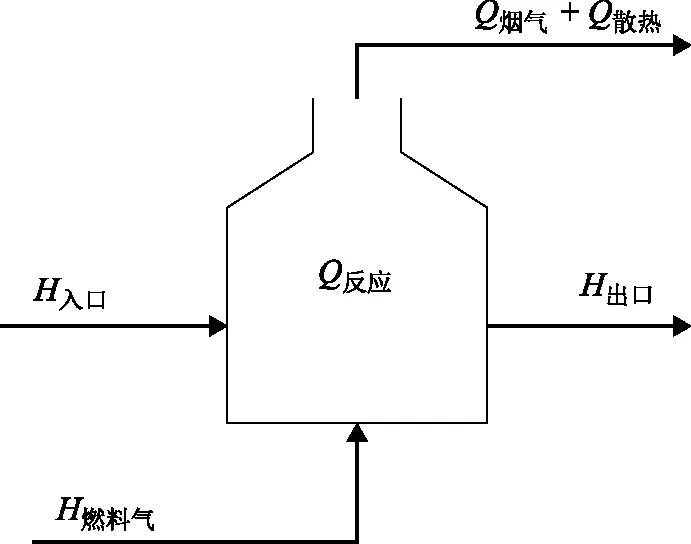

常减压蒸馏装置包含常压炉和减压炉,是燃料能量转换的环节,由燃料气经燃烧转换后提供能量,主要体现在燃料气在加热炉中的燃烧过程。加热炉能量平衡如图8所示。加热炉热平衡方程如式(8)所示。

Q=H出口-H炉入口=H燃料气+

Q反应-Q烟气-Q散热=Q燃料气×η

(8)

式中:Q为加热炉有效热负荷;H炉入口、H炉出口分别为工艺侧物流进、出加热炉所携带能量;H燃料气为进入加热炉燃料气所携带能量;Q反应为燃料气燃烧放出的热量;Q烟气为排烟热损失;Q散热为加热炉散热损失;Q燃料气为燃料气热负荷;η为加热炉效率。

图8 加热炉能量平衡

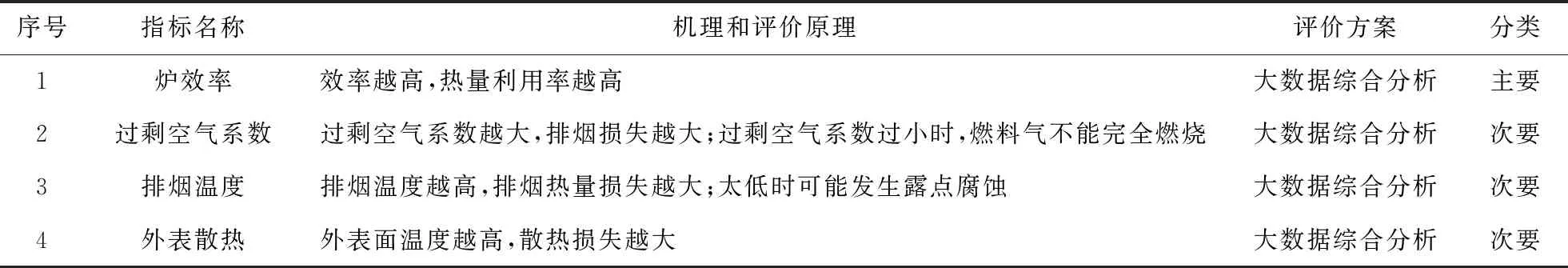

加热炉模块的关键影响因素是加热炉效率,影响加热炉效率的因素包括过剩空气系数、排烟温度、外表散热(平均外表面温度)。

以上指标采用数据集合与分析的评价方法,集合行业同类装置加热炉实际运行数据,通过大数据综合分析,并将排名前10%定为先进水平,排名10%~50%定为常规水平,具体如表5所示。

表5 加热炉模块关键能效评价指标

(5)指标汇总

经以上分析,常减压蒸馏装置关键能效评价指标如表6所示。

表6 常减压蒸馏装置关键能效评价指标

4.3 设计能效指数

综合各模块的主要能效评价指标,对装置能效指数(Z)初步设计如式(9)所示。

Z=∑Ai×α+∑Bi×β+∑Ci×γ

(9)

式中:Ai为能量利用环节分馏塔模块第i个指标的评价得分;α为Ai的权重占比;Bi为能量回收环节换热网络模块第i个指标的评价得分;β为Bi的权重占比;Ci为能量转换环节加热炉模块第i个指标的评价得分,γ为Ci的指标权重占比。

5 结 论

(1)目前国内外存在的能效评价方法各有优劣,主要适用于企业间整体能效水平的对比,缺少一种有效的针对目前国内炼油技术水平的装置能效评价方法。在“双碳”背景下,亟需这种全新的评价方法来评价现有装置的用能水平。

(2)基于炼油过程用能机理与大数据支持,建立装置的三级能效指标体系,提出一种新的炼油装置能效评价方法。通过同类装置之间的对比,挖掘装置节能潜力,为实现“双碳”目标提供助力。