ZY18000/35/77D型液压支架技术设计及特征分析

2022-04-08王雅

王 雅

(晋能控股装备制造集团 潞安装备公司,山西 长治 046204)

ZY18000/35/77D型液压支架是针对特厚煤层特点设计的一种支架,其控制系统采用电液控,操作方便;推移采用大流量液控阀,可提高支架的移架速度;泵站额定供液压力的提高,使支架的初撑力得到了提高,保证了支架的支护性能;前连杆为两个单连杆,抗扭能力大大提高;较大的支架通风断面,保证了采煤工作面良好的通风。

1 支架的选型设计

选择技术性能恰当的液压支架是保证工作面安全生产的关键条件。该特厚煤层大采高工作面主要配套设备包括: MG1100/2860-WD采煤机,SGZ 1350/3×1200刮板输送机,SZZ 1350/700转载机和ZY18000/35/77D型液压支架。

1.1 支架支护强度的确定

根据设计所采煤层厚度,支架最大高度定为7.7 m,设计最大采高7.2 m。

1) 倍数岩重法计算公式[1]:

q=nMγ

式中:M为采高,取7.2 m;γ为岩石密度,取27 kN/m3;n为不同条件下的倍数。一般认为,对中等稳定以下顶板,可取n=6~8,此处取6。

代入公式:q=6×7.2×27=1 165(kN/m2)=1.165(MPa)。

考虑支护强度 1.2 倍富裕系数,同时参考国内相似支架选型参数,支护强度确定为1.4 MPa[2]。

2) 顶板分类计算法[2]:

根据多年来综采工作面矿压观测的成果,获得了支架-围岩达到初始力学平衡必需的临界阻力的计算公式:

qh=72.3M+4.5Lp+78.9Ls-10.24N-62.1

式中:qh为额定支护强度下限,kN/m2;M为采高,取最大采高7.2 m;Lp为基本顶周期来压步距,参考王庄矿地质报告,取40 m;Ls为控顶距,取6.009 m(顶梁长度+梁端距);N为充填系数,N=hi/M,hi为直接顶厚度;取19.75 m。将上述各参数代入式中,得:

qh=72.3×7.2+4.5×40+78.9×6.009-10.24×19.75/7.2-62.1

=1 084(kN/m2)

考虑支护强度 1.2 倍富裕系数,以及设备高可靠性、低维修量、投资的合理性等因素,要求支架支护强度:qh≥1 281 kN/m2=1.281 MPa

综合上述计算结果,支护强度取 1.4 MPa 左右为宜,以达到支架选型经济合理、安全可靠的目的。

1.2 支架工作阻力的确定

工作面支护强度确定以后,支架工作阻力值主要取决于支护顶板的控顶面积。而支护控顶面积主要与工作面“三机”配套设备的断面纵向尺寸有关[2]。

Qh=qhLsB0/Ks

式中:Qh为支架额定工作阻力,kN;qh为支护强度,取1 400 kN/m2;Ls为支架顶梁长度,取5.8 m;B0为支架中心距,取2.05 m。

Qh=1.4×1 000×5.8×2.05÷0.98=16 986(kN)

考虑一定的富裕系数,工作阻力定为18 000 kN。

1.3 平衡千斤顶保持力矩计算

根据支架设计要求采高7.2 m,确定支架的最大高度为7.7 m。

2 支架主要技术特征

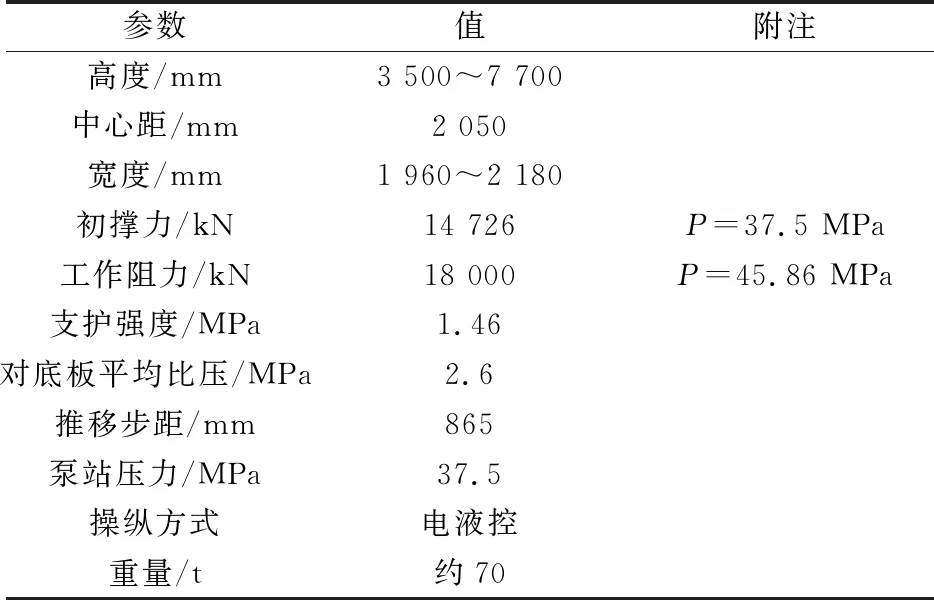

支架适用条件为直接顶1、2类,老顶Ⅰ、Ⅱ级,煤层倾角≤10°,两柱双伸缩掩护式液压支架主要技术参数见表1。

表1 液压支架主要技术参数

3 支架的特点

常规工作面泵站额定供液压力为31.5 MPa,此设计考虑到煤层厚、工作阻力高,选用泵站供液压力为37.5 MPa,提高了支架的初撑力,保证了支架的支护性能。

支架采用2根D500 mm的双伸缩立柱,调高范围大,采高适应性强。

支架顶梁带有内伸式伸缩梁,必要时可实现超前支护,伸缩梁前端设有一级护帮、二级护帮、三级护帮,必要时可实现超前支护,有效防止和减少煤壁片帮的发生。伸缩梁采用导轨插装式,伸出后梁端高于顶梁45 mm,顶梁后端留清煤孔。

适当加大两立柱间距,增大支架中心距,大大提高了支架的稳定性。

为防止支架咬架和漏矸,适当加宽顶梁和掩护梁侧护板宽度,保证降架300 mm,移架一个步距时,支架间仍有一定的重合量。

支架的轴孔名义间隙不大于0.4 mm,横向间隙不大于8 mm,特别是底座与连杆的配合间隙。

人行通道大,便于工作人员通过,操纵阀位置布置合理,不占用人行道空间,且便于操作。

挑梁装置由一级护帮、二级护帮及三级护帮组成,根据对大采高支架片帮受力模型的分析,片帮应力最大在距顶板的0.35倍采高处。本支架的采高按7.2 m考虑,最容易片帮处应在距顶板2.52 m处。以使支架的二级护帮能将最容易片帮区域完全维护住为原则,对护帮机构优化设计,结果为:二级护帮上沿距顶板1.238 m,距片帮最大应力处1.282 m,结合三级护帮,使护帮装置的总护帮高度达到3.812 m。护帮机构示意见图1。

图1 护帮机构示意(mm)

4 支架液压控制系统

4.1 液压系统高压胶管配置

主进液管路为DN51G规格高压胶管。主回液选用DN63规格回液胶管。立柱下腔DN25接口,上腔DN13接口。推移千斤顶下腔DN25接口,上腔DN19接口。平衡千斤顶上下腔DN13接口。其它均为DN10接口。

4.2 支架液压系统

本液压系统采用高精度电动反冲洗过滤器、回液断路阀、进液球形截止阀、立柱球形截止阀等元件构成主干路控制系统。在立柱上配备1 000 L/min的大流量立柱液控单向阀TMFDY(1000/50);推移采用400 L/min大流量TMFDYT(400/50)液控单向阀;一级和三级护帮千斤顶采用双向锁TMFDS(125/50)B;二级护帮千斤顶采用双向锁TMFDS(125/50)B及差动双向锁TMFDSP(80/45)G;伸缩梁千斤顶上采用双液控双向锁TMFDSS(125/50)。支架换向阀组采用22功能23出口电液换向阀组TMFHZY(23).00,主进液P:DN25;主回液R:DN32。

5 支架四连杆优化设计、运动分析

四连杆优化参数见图2及表2。

图2 四连杆优化参数

表2 四连杆优化参数 单位:mm

经过优化设计的四连杆,可保证支架在正常使用高度5.5~7.2 m时,支架梁端距的前后变化范围为76 mm,见图3。

图3 支架梁端距变化范围曲线图

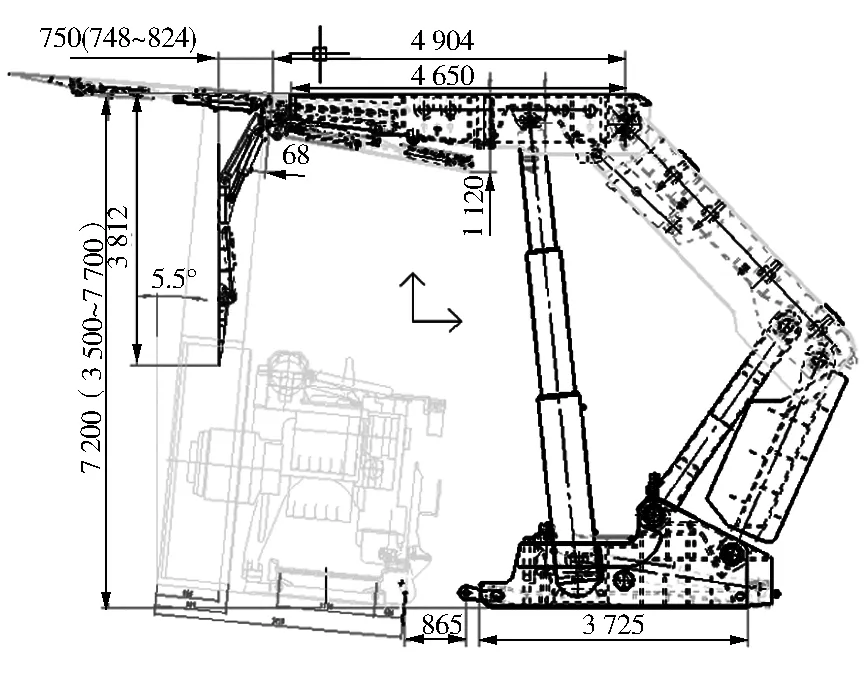

按支架使用高度7.2 m、采煤机和刮板输送机后仰5.5°、滚筒和支架顶梁前端不干涉为前提,此时梁端空顶距为750 mm,间隙为68 mm,具体见图4。

图4 采煤机和刮板输送机后仰5.5°示意(mm)

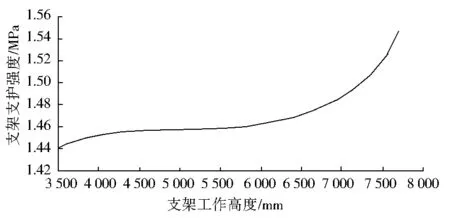

支护高度H=5.5~7.2 m, 摩擦系数f=0.2时,支架支护强度1.45~1.49 MPa,支护强度曲线见图5。

图5 支护强度曲线图

对底板平均比压(f=0.2,H=5.5~7.2 m)为2.59~2.63 MPa,曲线图见图6。

图6 对底板比压曲线图

6 结 语

综上所述,ZY18000/35/77型掩护式液压支架的设计为厚煤层大采高工作面一次采全高提供了安全高效可靠的支护设备,适宜大范围推广应用。