巷道快速掘进支护方案优化分析

2022-04-08杨鹏飞

王 飞,杨鹏飞

(1.潞安化工集团有限公司 古城煤矿,山西 长治 046102;2.应急管理部信息研究院,北京 100013)

随着我国科技的进步,巷道掘进设备不断发展,巷道掘进速度不断提高,工作面投产的时间大大缩短[1]。但工作面的快速推进也导致工作面顶板及煤层应力环境改变,传统支护方式已无法满足巷道快速掘进的需要,因此需要依据顶底板变化岩性对支护参数进行调整优化[2-5]。本文以古城矿S1301工作面回风巷为实际背景,通过对原有支护方案优化设计,提出适合S1301工作面回风巷快速掘进的支护方案。

1 工程概况

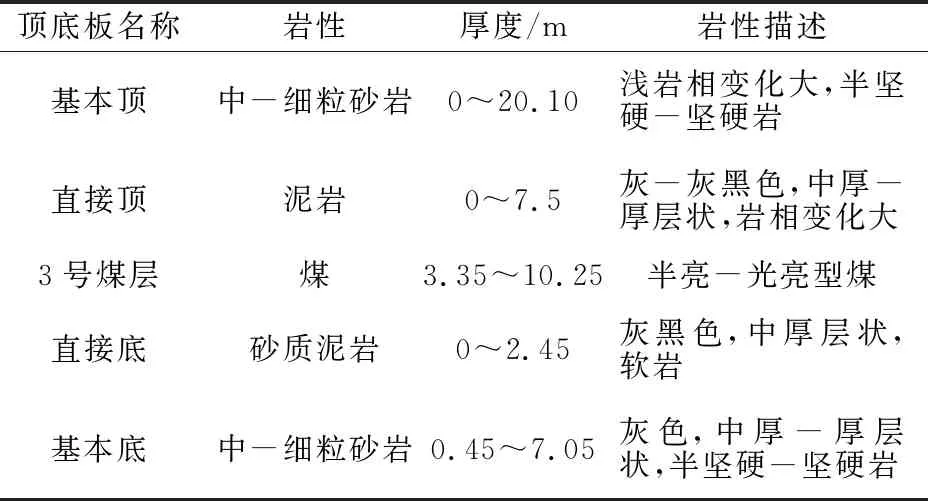

S1301工作面位于3号煤层,煤层厚3.35~10.25 m,平均厚度6.32 m,煤层倾角3~22°,局部倾角大于15°,倾角平均6°,煤层埋深606.7~667.2 m,垂直应力约为17.1 MPa,煤层顶底板岩性较软,顶底板岩性见表1。

2 工作面支护现状分析

2.1 支护参数现状分析

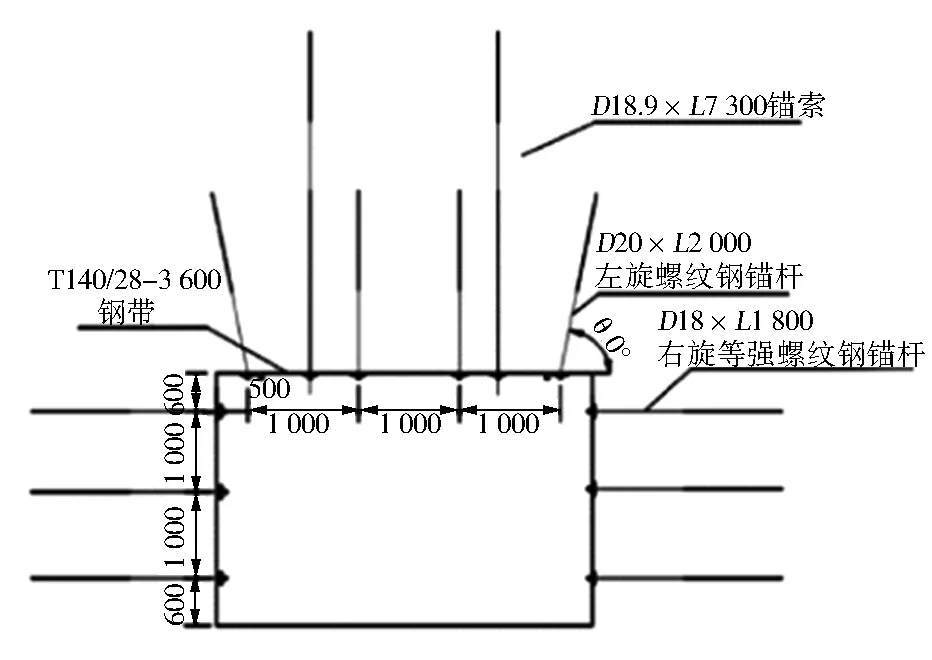

S1301 工作面回风巷为矩形断面,宽×高=4 000 mm×3 200 mm,沿煤层顶板掘进。

1) 巷道顶板采用锚杆与锚索联合支护形式,锚杆采用左旋无纵筋螺旋锚杆,D22 mm×2 000 mm,间排距1 000 mm×1 500 mm,采用2只树脂药卷锚固;锚索规格为D18.9 mm×7 300 mm,间排距1 000 mm×1 500 mm。

2) 巷道两帮主要采用左旋无纵筋螺旋锚杆支护,规格为D18 mm×1 800 mm,间排距1 000 mm×1 500 mm。回风巷支护布置示意见图1。

表1 S1301工作面顶底板岩性

图1 回风巷支护布置示意(mm)

2.2 原支护方案效果分析

原支护方案不能有效控制巷道围岩变形,在掘进作业期间常出现顶板裂纹、两帮变形。为保证巷道掘进工作的顺利进行,对巷道围岩变形进行了检测,原支护条件下巷道围岩变形情况见表2。

由于原支护方案支护效能有限,造成巷道围岩变形明显,尤其巷道两帮,变形尤为明显,对巷道掘进产生一定影响,因此需要对巷道原支护方案进行优化设计。

表2 S1301工作面顶底板岩性

3 巷道支护参数优化

3.1 锚杆参数

通过现场实测,获得回风巷道自稳平衡拱高度为1.9 m,锚杆支护长度应不短于自稳平衡拱高度。

L=L1+L2+L3

(1)

式中:L1为顶锚杆自由端长度,取0.1 m;L2为平衡拱拱高,取1.9 m;L3为平衡拱拱外长度,取0.5 m。

可得L=2.5 m。

同时基于矿井实际情况,选定锚杆直径为20 mm。根据实测锚杆屈服强度QB=65 kN,平衡拱内锚杆承受最大载荷G=151.98 kN,则每排锚杆数量为:

(2)

因此确定顶板每排锚杆数量为5根。由于巷道宽度为4 m,因此每排锚杆间距800 mm。依据矿井需要,确定锚杆排距1 400 mm。

综上所述,确定锚杆参数为D20 mm×L2 500 mm,间排距800 mm×1 400 mm。

3.2 锚索参数

基于公式(3)可计算锚索长度:

Ls=La+Lb+Lc

(3)

式中:La为直接顶厚度,取4.3 m;Lb为锚索外露端长度,取0.3 m;Lc为锚索自由端长度,取3.2 m。

可得Ls=7.8 m。

4 优化支护模拟分析

为确定优化支护方案的支护效果,文章进行原始支护参数和优化后支护参数的模拟效果对比分析。需要注意的是,锚杆支护应力数量级远小于原岩应力,为保证支护效果,本文采用零原岩应力条件下模拟支护参数,围岩具体参数如表3所示。数值模型长×宽×高=50 m×2 m×46.2 m,近水平分布。巷道设计为矩形断面,宽 4.0 m、高3.2 m,模型底边边界垂直方向固定,左右边界水平方向固定。支护优化前后支护应力示意见图2。

表3 数值模型岩层材料参数

图2 优化支护前后巷道支护应力截面示意

分析图2可知,在原始支护方案中,巷道顶帮浅部围岩形成平均大小为0.16 MPa的支护压应力区,且由浅入深,支护应力值逐渐增大;两帮范围内围岩支护压应力平均值为0.74 MPa,且呈弧状分布在两帮。需要注意的是,由于顶板和两帮围岩形成有机支护体,应力沿煤层底板向深部传递,且随着深度增加,压应力逐渐升高。支护方案优化后,巷道顶板浅部较原支护方案形成更高范围的支护压应力区,平均大小为0.23 MPa,两帮平均支护应力0.96 MPa,支护应力区分布特征同原支护方案,说明优化支护后,支护应力有效提升,巷道围岩整体的稳定性增加。

5 优化支护参数现场试验

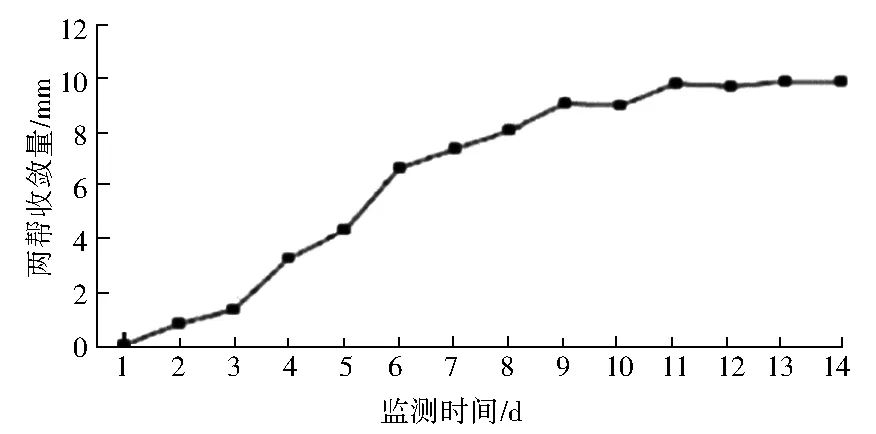

试验选取回风巷道50 m范围对优化支护方案实施20 d的试验验证。图3、图4分别为20 d内监测到的巷道顶板变形量和两帮变形量。

图3 优化支护后回风巷顶底板移近量曲线图

图4 优化支护后回风巷两帮移近量曲线图

分析图3和图4可知,工作面支护参数优化后,巷道围岩变形量得到有效控制,其中顶底板移近量最大为33.6 mm,两帮最大变形量为11.6 mm,远小于原支护方案的358.6 mm和465.7 mm,说明优化方案能够实现对掘进巷道围岩变形的有效控制。

6 结 语

本文对S1301工作面回风巷原有支护方案进行优化设计,通过优化支护参数有效控制了巷道围岩变形量,顶底板移近量和两帮变形量由原来的358.6 mm和465.7 mm分别减小到33.6 mm和11.6 mm。